- Методы проведения коррозионных исследований

- Гравиметрические испытания

- Испытания посредством метода поляризационного сопротивления

- Обработка результатов экспериментов

- Гравиметрический способ определения скорости коррозии

- 1. ЭЛЕКТРОХИМИЧЕСКИЙ МЕТОД

- Лабораторные методы измерения и приборы контроля коррозии

- Библиографическое описание:

Методы проведения коррозионных исследований

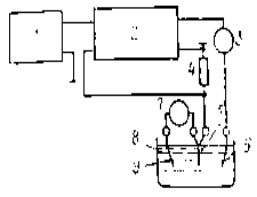

С целью подбора ингибитора коррозии для пресных вод, характеризующихся высоким содержанием кислорода (6,0 — 7,0 мг/л), в лабораторных условиях определяли скорость коррозии металла образцов из углеродистой Стали 20 в неингибированной и ингибированной реагентами Аквакор 7202 и Аквакор 7203 воде. Лабораторные испытания выполняли гравиметрическим методом в U-образной ячейке (рис. 1) согласно ГОСТ 9.506-87 и ГОСТ 9.502-82 и методом поляризационного сопротивления по РД 39-3-611-81.

1 – U-образная ячейка; 2 – мешалка; 3 – герметичный привод; 4 – электродвигатель; 5 – образцы; 6 – испытуемая среда; 7 – штатив.

Рисунок 1 – Аппарат для испытаний при атмосферном давлении

Гравиметрические испытания

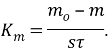

Сущность гравиметрического метода заключается в определении потери массы металлических образцов за время их пребывания в испытуемой среде. При гравиметрическом методе скорость коррозии характеризуется массовым показателем Km (г/м2⋅час)

где m1 – масса образца до испытания, г; m2 – масса образца после испытания, г; S – площадь поверхности образца, м 2 ; τ – время экспозиции, час.

где a – длина образца, м; b – ширина образца, м; h – толщина образца, м; d – диаметр отверстия, м (рис. 2).

Рисунок 2 – Испытуемый образец

Если изменение массы образца прямо пропорционально глубине проникновения коррозии в условиях общей коррозии, то массовый показатель часто пересчитывают в глубинный, который характеризует утонение образца в единицу времени.

где ПFe – глубинный показатель скорости коррозии, мм/год; 8760 – количество часов в году; 7,87 – плотность железа, г/см 3 .

где Z – степень защиты металла от коррозии, %; Km0 – скорость коррозии в неингибированной среде, г/м 2 ⋅час; Km – скорость коррозии в ингибированной среде, г/м 2 ⋅час.

Испытания посредством метода поляризационного сопротивления

Исследования выполняются в соответствии с ГОСТ 9.514-99 Ингибиторы коррозии металлов для водных систем. Электрохимический метод определения защитной способности.

Данный метод основан на принципе Штерна-Гири, полученном теоретически, путем дифференцирования уравнения поляризационной кривой вблизи стационарного потенциала коррозии (Δ ≤ 10 — 20 мВ). В общем случае этот принцип читается так: плотность тока коррозии обратно пропорциональна поляризационному сопротивлению поверхности электрода, измеренному вблизи стационарного потенциала коррозии.

Плотность тока коррозии вычисляется по формуле:

где ik — плотность тока коррозии, мА/см2;

Δi — возникающая анодная или катодная плотность тока при смещении потенциала (ΔE) на 10 — 20 мВ, мА/см 2 ;

ba — постоянная, показывающая наклон тафелевого участка анодной поляризационной кривой, мВ;

bk — постоянная, показывающая наклон тафелевого участка катодной поляризационной кривой, мВ;

Данный метод реализован в коррозиметре «Моникор-2М» посредством которого и проводились коррозионные испытания.

Обработка результатов экспериментов

Статистическую обработку результатов испытаний проводят по ГОСТ 9.502-82 в следующем порядке:

1. Определяют среднее арифметическое значение

где n – количество измерений.

2. Определяют стандартное среднеквадратичное отклонение отдельного измерения Sn, которое является мерой разброса опытных данных и характеризует случайную ошибку метода испытания, по формуле

3. Определяют среднеквадратичное отклонение среднего арифметического значения

Показатель точности исследования ( Е, % ) определяют по формуле

Результаты коррозионных испытаний считаются удовлетворительными, если Е ≤ 10%.

4. Исключают грубые погрешности измерения по максимальному относительному отклонению τ1-p, определяемому по таблице.

Если в силе неравенство

где x – выделяющееся значение;

р – уровень значимости, вычисляемый как разность между 1 и принятой доверительной вероятностью,

то данное измерение необходимо исключить.

5. Определяют двухсторонние доверительные границы случайного отклонения результата наблюдения Δx:

где + Δx – верхняя граница;

— Δx – нижняя граница;

t1 — p/2 – квантиль распределения Стьюдента;

f = n — 1 – число степеней свободы.

6. Определяют защитное действие ингибитора по максимальному, среднему и минимальному значениям скорости коррозии, если скорость коррозии без ингибитора имеет, например, следующий доверительный интервал

Для определения защитного действия ингибитора (Z, %), используют формулу

Окончательное защитное действие ингибитора записывают в виде доверительного интервала

где

ΔZ — точность определения защитного действия, вычисляемая как

7. Проводят сравнения средних, используя квантили распределения Стьюдента (tрасч и tp, f). Разница между двумя сериями измерений (n1 и n2) является статистически значимой, если tрасч >t p, f.

Источник

Гравиметрический способ определения скорости коррозии

ГОСТ 9.506-87

(СТ СЭВ 5733-86)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

ИНГИБИТОРЫ КОРРОЗИИ МЕТАЛЛОВ В ВОДНО-НЕФТЯНЫХ СРЕДАХ

Методы определения защитной способности

Unified system of corrosion and ageing protection. Corrosion inhibitors of metals in water-petroleum media. Methods of protective ability evaluation

Дата введения 1988-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтяной промышленности СССР

Ю.Г.Рождественский; Л.Н.Хлесткина, канд. техн. наук (руководители разработки)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.09.87 N 3671

3. Срок проверки 1992 г., периодичность проверки 5 лет.

4. Стандарт содержит все требования СТ СЭВ 5733-86.

В стандарте дополнительно приведены пример режима деаэрации испытуемой среды, рекомендуемый режим поляризации образцов из углеродистых сталей, пример качественной предварительной и сравнительной оценки защитной способности ингибиторов по поляризационным кривым, рекомендуемые формы записи результатов и протокола испытаний.

5. ВВЕДЕН ВПЕРВЫЕ

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

Вводная часть, 1.7, 2.2.1, 2.2.3, 2.5.2

Настоящий стандарт распространяется на ингибиторы коррозии металлов (далее — ингибиторы), применяемые в нефтяной промышленности для защиты от коррозии конструкционных металлов нефтепромыслового оборудования и коммуникаций в водно-нефтяных средах, и устанавливает два метода определения их защитной способности при сплошной коррозии:

электрохимический — для качественной предварительной и сравнительной оценки защитной способности ингибиторов в водной части испытуемой среды;

гравиметрический — для количественной оценки защитной способности ингибиторов и выдачи рекомендаций к стендовым испытаниям наиболее эффективных ингибиторов.

Испытания проводят по программе, приведенной в ГОСТ 9.905-82, при этом должны быть указаны цель испытаний, тип и состав ингибитора, марка металла образцов, состав испытуемой среды, соотношение нефти и пластовой воды, концентрация кислорода, сероводорода и (или) двуокиси углерода в среде, температура и продолжительность испытания, схема аппаратурного оформления, методика обработки и оценки результатов испытаний.

Для гравиметрического метода дополнительно указывают количество образцов, давление и скорость течения испытуемой среды.

Программа испытания ингибиторов для конкретного месторождения должна быть согласована с разработчиком, потребителем и изготовителем ингибиторов.

Сравнение защитной способности ингибиторов проводят на образцах из металла одинаковой марки, при одинаковых условиях и способах поддержания режимов испытания, при одинаковых концентрациях ингибиторов, а также в одинаковых испытуемых средах.

1. ЭЛЕКТРОХИМИЧЕСКИЙ МЕТОД

1.1. Сущность метода

Метод заключается в получении поляризационных кривых, передающих взаимосвязь между потенциалом исследуемого электрода и плотностью тока при поляризации от внешнего источника постоянного электрического тока с последующей оценкой защитной способности ингибитора по плотности тока в ингибированной и неингибированной средах.

Поляризационные кривые могут быть получены гальваностатическим (для металлов, не склонных к пассивации), потенциостатическим или потенциодинамическим методом.

Испытуемой средой служит водная часть ингибированной и неингибированной водно-нефтяной среды, полученная по пп.1.4.3-1.4.5 при разделении фаз.

1.2. Метод отбора образцов

1.2.1. Образцами для испытания служат исследуемые электроды, изготовленные из конструкционного металла или металла, близкого по химическому составу и структуре (например, стали марок: Ст3 — по ГОСТ 380-88; 10, 20 — по ГОСТ 1050-88).

Форму и размеры образцов выбирают с учетом конструктивных особенностей электрохимической ячейки и требований к подготовке поверхности.

Рекомендуемая площадь рабочей поверхности образцов не более 100 мм . Линейные размеры образцов измеряют с погрешностью не более 0,01 мм.

1.3. Аппаратура, материалы и реактивы

1.3.1. Установка, включающая в себя:

электрохимическую ячейку с испытуемой средой, в которую помещены исследуемый электрод, платиновый или графитовый вспомогательный электрод и хлорсеребряный по ГОСТ 17792-72 или каломельный электрод сравнения;

потенциостат с диапазоном измерения ±4 В (типа П-5827, П-5827М или П-5848);

прибор для регистрации тока в цепи поляризации по ГОСТ 8711-78 с возможностью изменения его полярности;

прибор для измерения потенциала исследуемого электрода с входным сопротивлением более 1 10 Ом (встроен в схему перечисленных потенциостатов);

источник тока для поляризации исследуемого электрода с диапазоном ±500 мА (встроен в схему перечисленных потенциостатов);

двухкоординатный самопишущий прибор с логарифмическим преобразователем для записи поляризационных кривых в координатах потенциал-логарифм плотности тока.

Схема установки для потенциостатических ( ) и гальваностатических ( ) измерений приведена на черт.1.

1 — электрохимическая ячейка; 2 — потенциостат; 3 — регулируемый источник тока; — исследуемый электрод; — вспомогательный электрод; — электрод сравнения

При использовании платинового вспомогательного электрода необходимо, чтобы его поверхность была не менее чем в два раза больше поверхности исследуемого электрода.

Электрохимическая ячейка и приспособления для крепления электродов должны быть стойкими к воздействию испытуемой среды.

Конструкция ячеек должна предусматривать перемешивание среды, деаэрацию и насыщение сероводородом и (или) двуокисью углерода, введение ингибитора, термостатирование и обеспечивать постоянство объема и состава среды.

Для обеспечения быстрой установки потенциала к конструкции ячейки предъявляются требования:

омическое сопротивление ячейки между исследуемым и вспомогательным электродами должно быть не более 15 Ом (предпочтительно 10-15 Ом);

омическое сопротивление между исследуемым электродом и электродом сравнения должно быть не более 10 кОм (предпочтительно 5-10 кОм).

1.3.2. Вода дистиллированная по ГОСТ 6709-72.

1.3.4. Нефть, подготовленная по I группе ГОСТ 9965-76.

1.3.5. Модель минерализованной пластовой воды плотностью 1,12 г/см состава, г/дм :

кальций хлористый 6-водный

магний хлористый 6-водный по ГОСТ 4209-77

натрий хлористый по ГОСТ 4233-77

кальций сернокислый 2-водный

Готовят на дистиллированной воде, используя реактивы квалификации не ниже ч., ч.д.а.

Источник

Лабораторные методы измерения и приборы контроля коррозии

Рубрика: Технические науки

Дата публикации: 07.06.2016 2016-06-07

Статья просмотрена: 3759 раз

Библиографическое описание:

Яхяев, Н. Ш. Лабораторные методы измерения и приборы контроля коррозии / Н. Ш. Яхяев, А. К. Камолов. — Текст : непосредственный // Молодой ученый. — 2016. — № 12 (116). — С. 455-458. — URL: https://moluch.ru/archive/116/29791/ (дата обращения: 20.11.2021).

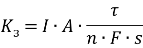

Для количественного выражения скорости коррозии служат показатели коррозии: массометрический, объёмный механический, токовый и др. Массометрический показатель скорости коррозии — это изменение массы метелла в результате коррозии отнесённое к единице его поверхности, в единицу времени вычисляется по формуле.

Где

Методы определения скорости коррозии по потерям массы применяют для оценки равномерной. Этими методами невозможно оценивать неравномерную коррозию межкристаллитное и транскристаллитное коррозионные разрушения.

Объёмный показатель коррозии характеризует объем V выделенного или поглощенного в процессии коррозии газа, приведенный к нормальным условиям (T= 273 К,

Где -объём поглощенного или выделенного газа, см 2 ;

При переходе металла в продукты коррозии и кислых средах выделяется эквивалентное количество водорода. В нейтральных кислородсодержащих средах при образовании продуктов коррозии поглощенного эквивалентное количество кислорода. Объем выделенного водорода или поглощенного кислорода измеряется с помощью эвдиометра.

Глубинный показатель скорости коррозии учитывать уменьшение толщины металла вследствие коррозии, выраженное в линейных единицах и отнесенное к единице времени. Среднее значение глубины коррозионного поражения при равномерной коррозии можно вычислить с помощью массометрического показателя скорости коррозии

Где

Это показатель удобен для сравнения скорости коррозии металлов с различным плотностями.

Механический показатель коррозии характеризует изменение какого — либо показателя механических свойств металла (%) за определенное время испытаний.

Например показатель изменения предела прочности определяют по формуле

Где

Токовый показатель коррозии позволяет количество прокорродировавщего металла по формуле Фараден, если известна сила коррозионного тока

Где

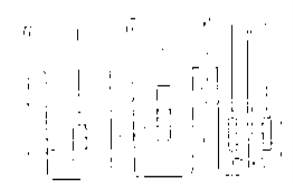

При качественной и количественной оценке коррозионной стойкости металлов рекомендуется пользоваться десятибалльной шкалой (ГОСТ 13819–68) (табл.1)

Десятибалльная шкала коррозионной стойкости металлов (ГОСТ 13819–68)

Группа стойкости

Скорость коррозии металлов, мм/год

Балл

От 0,001 до 0,005

Химический состав и механические свойства некоторых конструкционных материалов. Наибольшие применение для изготовления оборудования нефтяной и газовой промышленности получили стали и чугуны. Среди сталей наиболее часто встречаются углеродистые, низколегированные и нержавеющие.

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную.

Сталь углеродистая обыкновенного качества подразделяется в зависимости от назначения и гарантируемых характеристики на три группы: группа А- сталь с гарантируемыми механическими свойствами (применяется для несварных нагруженных элементов конструкций); группа Б- сталь с гарантируемым химическом составе (применяется для сварных элементов неответственных конструкций); группа В-сталь с гарантируемыми механическими свойствами и химическим составом (применяется для сварных элементов ответственных конструкций).

Химический состав углеродистой стали обыкновенного качества

Марки стали

Содержание элементов,%

Углерод

Марганец

Кремний

Лабораторные методы измерений

Лабораторные испытания — это обычно ускоренные испытания, проводимые в определенных, контролируемых условиях, которые могут отличаться от существующих на практике.

Лабораторные коррозионные испытания применяют: при изучении механизма; для оценки стойкости конструкционных материалов и эффективности различных методов защиты от коррозии.

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40х20х2 или 50х20х2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстий диаметром 5 мм.

Подготовленные образцы испытывают по методике предусмотренной программой смачивание поверхности образца после погружение его готовить не мене трех образцов. Увеличение число параллельно испытываемых образцов позволяет повысить надежность результатов, особенно в том случае, когда требуется установить относительно небольшое различие в характеристике материала.

Для получения надежной информации об изменении скорости коррозии во времени необходима устанавливать на испытание такое число комплектов образцов, чтобы обеспечивать по крайней мете три периода испытаний.

Удаление продуктов коррозии. Продукты коррозии удаляют после выдержки образцов в растворах, взаимодействующих преимущественно с продуктами коррозии

Визуальное наблюдение коррозионных поражений позволяет фиксировать изменение внешнего вида поверхности металла при этом отмечают время начала появления продуктов коррозии. Их распределение по поверхности металла можно регистрировать последовательным фотографированием.

Для наблюдение распределением катодных и анодных участков по поверхности металла в электролиты вводят специальные реагенты. С помощью K 3 Fe(CN)6 * 2H2O можно фиксировать анодные участки поверхности по синему окрашиванию прилегающего к ним раствора. Фенолфталеин, введенный в раствор, под действием щелочной реакции на катодных металлической поверхности окрашивается в разовый цвет.

Глубину точечного поражения определяют при помощи оптического микроскопа наведением его на резкость сначала по неповрежденной поверхности, а затем по дну питтинга.

Гравиметрический метод — один из наиболее распространенных методов определения скорости коррозии. Самый простой и доступный способ испытания в электролитах — это испытание в открытом сосуде. В лабораторных исследованных обычно используют минимум 150 мл раствора на 1 см 2 поверхности образца.

Подготовленные к испытаниям образцы подвешивают на стеклянных крючках или капроновой нити, опускают в сосуды со средой и испытывают при полном частичном или переменном погружении в неподвижный или перемешиваемый электролит, через который можно пропускать воздух, кислород азот или другой газ.

Рис. 1. Схема коррозионных испытаний образцов в открытом сосуде при полном (а), частичном (б), погружении и неподвижный и перемешиваемый (в) раствор; 1-испытаемый образец; 2-подвеска; 3- стеклянный стакан с коррозионным раствором; 4- мешалка.

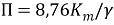

Рис. 2. Схема работы потенциостата в режиме поддержания постоянного поляризующего тока: 1-источник задающего напряжения; 2-усилитель; 3- миллиамперметр; 4- катукна; 5- рабочий электролит; 6-вспомогательный электрод; 7- вольтметр; 8- электрохимическая ячейка; 9- электрод сравнения.

- Саакиян Л. С., Ефремон А. П. и др. Зашита нефтепромыслового оборудования от коррозии. М.:- Недра, 1985 г, 206 с.

- Кац Н. Г., Стариков В. П., Парфенов С. Н. Химическое сопротивление Материалов и защита оборудования нефтегазопереработки от коррозии. М.: Машиностроение. -2011 г.

- Жук Н. П. Курс теории коррозии и защита металлов: учеб. Пособие/ Жук Н. П. -2-е изд., стереотипное. Перепечатка издания 1976.-М:. ООО ТИД «Альянс», 2006.-472.

Источник