- Спроектируйте простую производственную систему

- Расчет длительности операционного и производственного цикла

- Определение длительности производственного цикла

- Построение графика производственного процесса

- Мероприятия по сокращению длительности производственного цикла

- Пример расчёта продолжительности технологического цикла при последовательном, параллельно-последовательном и параллельном выполнении операций производства продукции.

Спроектируйте простую производственную систему

Определите длительность производственного цикла. Постройте график производственного процесса. Разработайте мероприятия по сокращению длительности производственного цикла.

Таблица 1. Исходные данные

1. Форма движения изделий по рабочим местам

2. Число операций

3. Норма времени на выполнение операции Ti , мин.

4. Размер партии n , ед.

5. Число рабочих мест на главной операции C , ед.

Расчет длительности операционного и производственного цикла

Прежде чем приступить к решению задачи приведём несколько определений.

Производственная система (ПС) представляет собой обособившуюся в результате общественного разделения труда часть производственного процесса, способную самостоятельно или во взаимодействии с другими аналогичными системами удовлетворять те или иные нужды, потребности и запросы потенциальных потребителей с помощью производимых этой системой товаров и услуг.

Производственный процесс – совокупность трудовых и естественных процессов, в результате взаимодействия которых сырьё и материалы превращаются в готовую продукцию или услугу определённого вида.

Процесс изготовления отдельных деталей именуется простым, а процесс производства изделий – сложным.

Производственный цикл – часть производственного процесса организации, связанная с изготовлением отдельного предмета труда (изделия, сборочной единицы, детали, полуфабриката).

Длительность производственного цикла — это календарный отрезок времени, от начала производственного процесса изготовления изделия до его завершения (или отрезок времени между началом первой и окончанием последней операции по изготовлению данного изделия).

Операцией называется часть технологического процесса, выполняемая над определенным предметом труда на одном рабочем месте одним рабочим или бригадой. Организация производственных процессов требует комплексного подхода, начиная с классификации этих процессов и кончая их построением в пространстве и во времени. Производственные процессы по их роли в общей структуре производства делятся на основные, вспомогательные и обслуживающие.

Параллельно-последовательный вид движения деталей характеризуется сочетанием элементов как последовательного, так и параллельного видов движения. Поэтому здесь отсутствуют кратковременные простои станков (как при параллельном виде) и сокращаются ожидания деталей у станков (как при последовательном виде движения деталей) .

Требования, предъявляемые к параллельно-последовательному виду движения: вся партия предметов непрерывно обрабатывается на каждой операции, как при последовательном виде движения, но передаётся по операциям частями (поштучно или передаточными партиями), как при параллельном виде движения, не дожидаясь окончания обработки последнего предмета в партии. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия деталей обрабатывается на каждой операции без перерывов. Главная цель: обеспечить минимально возможную длительность цикла обработки партии предметов при непрерывном цикле обработки каждого из них.

Определение длительности производственного цикла

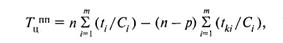

Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле:

n – размер партии, шт.;

p – размер транспортной партии, шт. (он должен быть кратен размеру производственной партии);

ti – норма времени на выполнение операции, мин.;

tki – наименьшая норма времени между i -ой парой смежных операций с учетом количества единиц оборудования, мин.;

Ci – число рабочих мест на i -й операции;

По условию задачи:

Из условия кратности, примем размер транспортной партии p = 2; 5 ( p =1-принять не можем, т.к. число рабочих мест на второй операции = 2, и одной детали будет явно недостаточно; при p =10 – можем получить обычную последовательную форму организации технологического процесса).

Соответственно длительность технологического цикла будет:

Тц пп = 10*(6/1+14/2+12/1) — (10 — 2)*(6/1+14/2)=250-104 = 146 мин.

Тц пп = 10*(6/1+14/2+12/1) — (10 — 5)*(6/1+14/2)=250-110 = 185 мин.

Построение графика производственного процесса

При построении графиков следует учитывать соотношение операционных циклов на предыдущей и последующей операциях. Если операционный цикл на предыдущей операции меньше, чем на последующей, т. е. Топ i i +1) , обработка транспортной партии на последующей операции возможна сразу после окончания обработки её на предыдущей, т. к. будет создан необходимый задел, обеспечивающий непрерывную работу на последующей операции. Если операционный цикл на предыдущей операции больше, чем на последующей, т. е. Топ i > Топ ( i +1) , то после обработки транспортной партии на предыдущей операции её нельзя сразу передать на последующую, т. к. не будет создан задел для обеспечения непрерывной работы. Начало обработки на последующей операции определяют из условия, что последняя транспортная партия, законченная обработкой на предыдущей операции, немедленно передаётся на последующую.

Как мы видим, минимальная длительность производственного цикла соответствует Тц пп = 146 мин., при величине размера транспортной партии p =2 шт. На основании полученного решения построим график (рис. 1).

Рис. 1 . График длительности технологического цикла при параллельно-последовательном движении деталей.

Мероприятия по сокращению длительности производственного цикла

При параллельно-последывательном виде движения может использоваться и переменный размер передаточной партии. Например, в начале технологического процесса передача изделий с операции на операцию производится всей партией запуска, в середине – частью партии, а на финишных операциях – поштучно. Для такого случая по аналогии с вышеприведённой формулой можно рассчитать технологический цикл следующим образом:

При условии, что рабочие места имеют оптимальную пространственную планировку оборудования и транспортировка деталей между операциями не вызывает затруднений, считаю возможным:

1. определить размер транспортной партии p = 1 (передавать детали поштучно).

Тогда имеет смысл начать выполнение обработки первой детали на первом рабочем месте второй операции сразу же после окончания её обработки на первой операции. Начать выполнение обработки второй детали на втором рабочем месте второй операции – сразу же после окончания её обработки на первой операции.

Такой вариант предполагает возможность многостаночного обслуживания на втором рабочем месте. Тогда время выполнения технологического цикла можно сократить до 140 мин. (рис. 2).

Тц пп = 10*(6/1 + 14/2 + 12/1) — (10 — 1)*6/1 — (9 — 1)*14/2=250 — 54 — 56 = 250 — 110 = 140 мин.

Рис. 2 . График длительности технологического цикла при параллельно-последовательном движении деталей (вар. 1).

1. наиболее радикальный подход – предложить увеличить число рабочих мест на третьей операции до двух.

Возможны два варианта:

a) запуск первой операции, обработку на второй операции – так же как в предыдущем случае, обработку на третьей операции – аналогично выполнению второй. Такой вариант предполагает возможность многостаночного обслуживания на третьем рабочем месте. Тогда время выполнения технологического цикла можно сократить до 94 мин. (рис. 3).

Тц пп = 10*(6/1 + 14/2 + 12/2) — (10 — 2)*6/1 — (9 — 1)*12/2=190 — 48 — 48 = 190 — 96 = 94 мин.

Рис. 3 . График длительности технологического цикла при параллельно-последовательном движении деталей

a) запуск первой операции, обработку на второй операции – так же как в предыдущем случае, обработку на третьей операции разделим на два отдельных рабочих места:

· обработку первой детали на первом рабочем месте третьей операции начать сразу же после окончания её обработки на первом рабочем месте второй операции;

· начать выполнение на втором рабочем месте третьей операции – сразу же после завершения выполнения первой операции (если есть возможность производить выполнение третьей операции на первом рабочем месте, или рабочий с первого рабочего места переходит на второе рабочее место третьей операции – при совмещении профессий).

Тогда время выполнения технологического цикла можно сократить до 104 мин. (рис. 4).

Тц пп = 10*(6/1) + 10*(14/2) + 7*(12/1) — (10 — 1)*6/1 — (9 — 1)*14/2=214 — 54 — 56 = 214 — 110 = 104 мин.

Длительность технологического цикла, мин

10 20 30 40 50 60 70 80 90 100 110 120 130 140

Рис. 4 . График длительности технологического цикла при параллельно-последовательном движении деталей (вар. 3).

1) Казанцев А. К., Серова Л. С. Основы производственного менеджмента: Учебное пособие. – М.: ИНФРА-М, 2002. – 348 с.

2) Практикум по организации и планированию машиностроительного производства: Учебное пособие для машиностроительных специальностей. вузов / К. А. Грачёва, Л. А. Некрасов, М. И. Ипатов и др. ; Под ред. Ю. В. Скворцова и Л. А. Некрасова. – М.: Высшая школа, 1990. – 224 с.

Источник

Пример расчёта продолжительности технологического цикла при последовательном, параллельно-последовательном и параллельном выполнении операций производства продукции.

Необходимо построить графики движения партии деталей и рассчитать длительность технологического цикла при различных видах движений, если известно, что партия деталей состоит из 5 штук, технологический процесс обработки включает 5 операций: t1 = 2; t2 = 9; t3 = 5; t4 = 8; t5 = 3. Размер транспортной партии р = 1 шт. Каждая операция выполняется на одном станке.

Решение.

1. Длительность технологического цикла обработки партии деталей при последовательном движении предметов труда рассчитывается по формуле (1)

где п – число деталей в партии, шт.;

ti – норма штучного времени на i-йоперации, мин;

Ci – число рабочих мест на i-й операции;

т – число операций в технологическом процессе.

Тц посл = 5 х (2 + 9 + 5 + 8 + 3)= 135 мин = 2,25 ч. (2)

Расчет показан на рисунке 19.

Рисунок 19 – График длительности технологического цикла при последовательном движении партии деталей

2. Длительность технологического цикла обработки партии деталей при параллельно-последовательном движении предметов труда определяется по формуле (3)

где р – размер транспортной партии, шт.;

tki – наименьшая норма времени между i-й парой смежных операций с учетом количества единиц оборудования, мин.

Тц пп = 5 х (2 + 9 + 5 + 8 + 3) — (5 — 1) х (2 + 5 + 5 + 3) = 75 мин = 1,25 ч. (4)

Расчет показан на рисунке 5.

Рисунок 20 –График длительности технологического цикла при параллельно-последовательном движении деталей

3. Длительность технологического цикла обработки партии деталей при параллельном движении предметов труда определяется по формуле

где ti max – норма времени максимальной по продолжительности i-й операции с учетом числа рабочих мест, мин;

Тц пар = (5 — 1) х 9 + 1 х (2 + 9 + 5 + 8 + 3) = 63 мин. (6)

Расчет показан на рисунке 21.

Рисунок 21 –График длительности технологического цикла при параллельном движении партии деталей

После расчёта необходимо сделать рекомендацию о том, какой способ выполнения операций наиболее выгоден с точки зрения продолжительности процессов.

В результате выполнения контрольной работы по дисциплине «Технология и организация продукции и услуг» студент рассматривает основные теоретические и прикладные аспекты по организации производства продукции и услуг, а также осваивает базовые подходы к организации производственных процессов и приобретает навыки по их оптимизации.

Несомненно, приобретённые при выполнении этой контрольной работы знания, умения и навыки позволят студентам с успехом применить полученные их в решении следующих задач:

— изучение основ теории организации;

— изучение методов комплексной диагностики производственных социально-экономических систем;

— изучение методов принятия организационных решений;

— освоение методов организации комплексной подготовки производства новой продукции;

— овладение методами выбора рационального типа и формы организации производства;

— реализация принципов формирования организационной культуры производства;

— реализация принципов рационализации и проектирования структуры производственных систем;

— овладение методами оперативно-календарного планирования социально-экономических организаций производства;

— освоение методов организации основных, вспомогательных и обслуживающих производств;

— изучение функций оперативного управления производством;

— овладение методами оценки эффективности организации производства.

Изучение основ дисциплины «Технология и организация продукции и услуг» является начальным этапом в освоении общекультурных и профессиональных компетенций и логически связано с изучением на старших курсах таких дисциплин как «Технология деревообработки», «Основы технологий лесохимических и нефтехимических производств», «Разработка и внедрение систем качества», «Аудит качества», «Технология предоставления услуг», «Модели и инструменты совершенствования деятельности организации», «Средства и методы управления качеством», «Управление конкурентоспособностью».

Библиографический список

1. Гольдштейн, Г.Я. Инновационный менеджмент [текст] : Учебное пособие / Г.Я. Гольдштейн. – Таганрог: Изд-во ТРТУ, 1998. – 132 с.

2. Организация производства и управление предприятием [текст] : учеб. для экон. специальностей вузов / О.Г. Туровец [и др.] ; под ред. О.Г. Туровца. – М. : ИНФРА-М, 2009. – 540 с.

3. Организация производства и управление предприятием [текст] : учебник / О.Г. Туровец, М.И. Бухалков, В.Б. Родионов и др.; под ред. О.Г. Туровца. – 2-е изд. – М.: ИНФРА-М, 2006. – 544 с.

4. Фатхутдинов, Р.А. Организация производства [текст]: учебник / Р.А. Фатхутдинов. – 2-е изд. перераб и доп. – М.: ИНФРА-М, 2005. – 528 с.

5. Карпов, Э.А. Организация производства и менеджмент [текст] : учеб. пособие для вузов / Э.А. Карпов. – Старый Оскол: ТНТ, 2010. – 768 с.

6. Шепеленко, Г.И. Экономика, организация и планирование производства на предприятии [текст] : учеб. пособие для экон. специальностей вузов / Г.И. Шепеленко. – Ростов н/ДМ.: ФениксМарТ, 2010. – 600 с.

7. Рязанова, В.А. Организация и планирование производства [текст] : учеб. пособие для вузов / В.А. Рязанова, Э.Ю. Люшина ; под ред. М.Ф. Балакина. – М.: Академия, 2010. – 272 с.

8. Теория организации. Организация производства на предприятиях [текст] : интегрир. учеб. пособие для экон. специальностей вузов / А.П. Агарков [и др.] ; под общ. ред. А.П. Агаркова. – М.: Дашков и К°, 2010. – 260 с.

9. Организация и планирование производства [текст] : учеб. пособие для вузов / А.Н. Ильченко [и др.] ; под ред. А.Н. Ильченко, И.Д. Кузнецовой. – М.: Академия, 2008. – 208 с.

Источник