- Гидродинамический способ производства битума

- Гидродинамический способ производства битума и свойства асфальтобетона с его использованием Полякова, Светлана Владленовна

- автореферат диссертации по строительству, 05.23.05, диссертация на тему: Гидродинамический способ производства битума и свойства асфальтобетона с его использованием

- Автореферат диссертации по теме «Гидродинамический способ производства битума и свойства асфальтобетона с его использованием»

Гидродинамический способ производства битума

Нефть на заводах подвергается фракционной перегонке с целью получения светлых продуктов (бензина, лигроина, керосина) смазочных масел и других видов нефтепродуктов. Нефтяные остатки после отбора более легких по массе фракций — гудрон, крекинг — в дальнейшем используют в качестве сырья для получения нефтяных битумов заданных свойств. В настоящее время нефтяные битумы получают при атмосферно-вакуумной перегонке нефти (остаточные битумы); окислением нефтяных остатков (окисленные битумы) и смешением остатков, образующихся при перегонке нефти (компаундированные битумы).

В промышленности битумы получают: глубоким отгоном масляных фракций из гудрона (остаточные битумы); окислением гудронов кислородом воздуха , крекинг-остатков или экстрактов от селективной очистки масел и их смесей (окисленные битумы). Остаточные битумы — мягкие легкоплавкие продукты, окисленные — эластичные и термостабильные. Битумы, получаемые окислением крекинг -остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства.

Непосредственно битум получают несколькими способами, при которых применяются различные схемы производства битума. Наиболее распространенный способ – продувка воздухом гудронов, в результате чего получается окисленный битум. Повсеместная распространенность такого битума определяется экономичностью аппаратов непрерывного действия, участвующих в процессе производства. Также битум (остаточный и осажденный) получают в результате вакуумной перегонки мазутов и деасфальтизации гудронов пропаном. Кроме того, используют и компаундирование битумов, полученных с помощью разных процессов.

Для производства нефтяных битумов используют процессы вакуумной перегонки, окисления и деасфальтизации. Сырьем вакуумной перегонки обычно является мазут; для окисления и деасфальтизации применяют гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса либо компаундированием продуктов разных процессов, либо одного и того же процесса. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха.

Гудро́н (фр. goudron) — остаток, образующийся в результате отгонки из нефти при атмосферном давлении и под вакуумом фракций, выкипающих до 450—600 °C (в зависимости от природы нефти).

Выход гудрона — от 10 до 45 % от массы нефти. Гудрон — вязкая жидкость или твердый асфальтоподобный продукт черного цвета с блестящим изломом. Содержит парафиновые, нафтеновые и ароматические углеводороды (45-95 %), асфальтены (3-17 %), а также нефтяные смолы (2-38 %), адсорбируемые силикагелем из деасфальтизированного продукта.

Зольность гудрона обычно менее 0,5 %. Элементный состав (в % по массе):

Кроме того, в гудроне концентрируются практически все присутствующие в нефти металлы; так, содержание ванадия может достигать 0,046 %, никеля — 0,014 %.

В зависимости от природы нефти и степени извлечения газойлевых фракций плотность гудрона составляет от 0,95 до 1,03 г/см³, коксуемость от 8 до 26 % по массе, температура плавления 12—55 °C, температура вспышки от 290—350 °C. Гудрон используют для производства дорожных, кровельных и строительных битумов, малозольного кокса, смазочных масел, мазута, горючих газов и моторного топлива.

Кислый гудрон — это отходы, которые образуются при очистке некоторых нефтепродуктов (например, смазочных масел) концентрированной серной кислотой; вязкая жидкость черного цвета, содержащая наряду с органическими веществами 15-70 % серной кислоты.

Основным сырьём для производства битума в нашей стране являются остаточные продукты нефтепереработки: гудроны, асфальты деасфальтизации, экстракты селективной очистки масляных фракций и др.

Различают три основных способа получения нефтяных битумов:

1. Концентрированием нефтяных остатков путём перегонки их в вакууме получают остаточные битумы. Для получения остаточных битумов может быть использовано только сырьё с большим содержанием асфальтосмолистых веществ, которые в достаточном количестве присутствуют в тяжёлых высокосмолистых сернистых нефтях. В процессах вакуумной перегонки и деасфальтизации получают остаточные и осаждённые битумы. Главное назначение этих процессов – извлечение дистиллятных фракций для выработки моторных топлив – в случае первого, подготовка сырья для производства базовых масел (начальный этап) – в случае второго. В то же время побочные продукты этих процессов – гудрон перегонки и асфальт деасфальтизации – соответствуют требованиям по сырью в производстве битумов или их используют в качестве сырья в производстве окисленных битумов.

Основным процессом производства битумов является окисление – продувка гудронов воздухом. Окисленные битумы получают в аппаратах периодического и непрерывного действия. Последние более экономичные и простые в обслуживании. Принцип получения окисленных битумов основан на реакциях уплотнения при повышенных температурах в присутствии воздуха, приводящих к увеличению концентрации асфальтенов, способствующих повышению температуры размягчения битумов, и смол, улучшающих адгезионные и эластичные свойства товарного продукта.

Аппараты, используемые в производстве битумов – трубчатые реактора или окислительные колонны. При получении строительных битумов предпочтительны первые, дорожных – вторые.

3. Смешением различных окисленных и остаточных битумов, а также нефтяных остатков и дистиллятов между собой получают компаундированные битумы. Остаточные битумы – мягкие легкоплавкие продукты, окисленные – эластичные и термостабильные. Битумы, получаемые окислением крекинг-остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства.

Остаточные битумы вырабатывают из мазутов с высокой концентрацией асфальтосмолистых веществ вакуумной перегонкой как остаток этой перегонки. Напомним, что мазут является остатком от атмосферной перегонки нефти.

Более подробно остановимся на окислении гудронов или остаточных битумов кислородом воздуха. Основными параметрами процесса являются температура, расход воздуха и давление.

Чем выше температура, тем быстрее протекает процесс окисления, но при слишком высокой температуре ускоряется образование карбенов и карбоидов, которые предают битумам нежелательную повышенную хрупкость. Обычно температуру поддерживают на уровне 250 – 280 0С.

Чем больше расход воздуха, тем меньше требуется времени на окисление. При чрезмерно большом расходе воздуха температура в окислительной колонне может возрасти выше допустимой. Поэтому расход воздуха является основным регулирующим параметром для поддержания нужной температуры. Общий расход воздуха зависит от химического состава сырья и качества получаемого битума и составляет от 50 до 400 м3 / т битума.

Давление в зоне реакции при его повышении интенсифицирует процесс, и качество окисленного битума улучшается. В частности, повышается пенетрация битума при неизменной температуре размягчения. Обычно давление колеблется от 0,3 до 0,8 МПа.

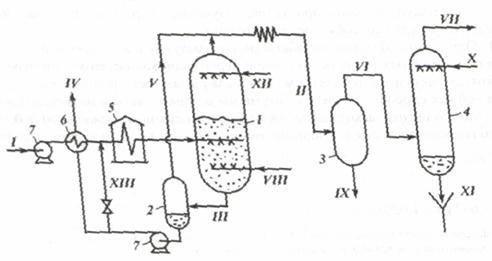

Принципиальная схема получения окисленного битума показана на рисунке ниже.

1 – окислительная колонна; 2 – отпарная колонна (промежуточный сепаратор); 3 – сборник соляра (сепаратор); 4 – скруббер; 5 – печь; 6 – теплообменник; 7 – насосы;

потоки: I — гудрон, II – лёгкие продукты окисления с отработанным воздухом, III – битум на отпарку, IV – готовый битум, V – пары стабилизации битума, VI – отработанный воздух, VII – очищенный отработанный воздух, VIII – свежий воздух, IX — соляр, X — вода, XI – загрязнённая нефтепродуктом вода, XII – водяной пар, XIII – рециркулят.

Основным аппаратом является окислительная колонна диаметром 3400 мм и высотой 21 500 мм.

Технологический режим процесса следующий:

температура, 0 С:

сырья на выходе из печи

в окислительной колонне, не выше

битума на выходе из холодильника

налива битума в цистерны

давление в окислительной колонне, МПа

расход воздуха, м 3 / т битума

тепловой эффект процесса, кДж / кг битума

содержание кислорода в газообразных продуктах окисления, %

отношение рециркулят : сырьё

Компаундирование — способ этот является завершающей стадией получения битумов и использует в качестве компонентов как битумы, полученные в виде остатков вакуумной перегонки, так и окисленные битумы. Кроме того, одними из важных компонентов компаундов являются экстракты селективной очистки дистиллятных масел и деасфальтизаты, так как, являясь концентратом полициклической многокольчатой ароматики, они придают битуму эластичность и хорошую растяжимость.

Источник

Гидродинамический способ производства битума и свойства асфальтобетона с его использованием Полякова, Светлана Владленовна

Данная диссертационная работа должна поступить в библиотеки в ближайшее время

Уведомить о поступлении

480 руб. | 150 грн. | 7,5 долл. ‘, MOUSEOFF, FGCOLOR, ‘#FFFFCC’,BGCOLOR, ‘#393939’);» onMouseOut=»return nd();»> Диссертация, — 480 руб., доставка 1-3 часа, с 10-19 (Московское время), кроме воскресенья

Автореферат — бесплатно , доставка 10 минут , круглосуточно, без выходных и праздников

Полякова, Светлана Владленовна. Гидродинамический способ производства битума и свойства асфальтобетона с его использованием : автореферат дис. . кандидата технических наук : 05.23.05.- Москва, 1994.- 24 с.: ил.

Введение к работе

Актуальность темы рдботн. В настоящее время больную часть нефтяных битумов, используемых в дотхжом строительстве, получают путем окисления нефтяного сырья. Процесс окисления характеризуется бохьгкзй продолжительностью и зна?

чительнкми энергетическими затраташ. Поэтому возникает необходимость интенсификации процесса окисления с одновременным повышением качества лолучаемвх — дорожных» битумов.

Анализ отечественного и зарубежного ошгга показал, что ускорение процесса окисления содновременным повышением качества битумов может быть достигнуто, за счет оптимизации режимов окисления, введения в окисляемое сырье корректпеую-аих доб?лзск — активаторов, поверхностно-активных веществ.

Потребность в дальнейшем совершенствовании производства дорожных битумов вызывает необходимость создания новях окислительных аппаратов, физической основой которых является раскрытие внутренних потенциальных возможностей нефтяного сырья ж повышение качества пол/чаемых битумов.

Целью диссертационной работы является обоснование интенсификации процесса окисления гудрона з режиме гидродинамической кавитацчонпой обработке и получение дорожного битума, обладающего высокой адгезией-, к минеральный материалам как основного, так и кислого характера.

Объектом исследования является процесс окисления гудрона.

Научная новизна работы состоит в следующем:

разработанный гидродинамический казитапаонный способ» окисления гудрона пригоден для получения дорояпых битумов / реаение защищено а. с. № 5054099/34, получен патент 2000311/;

установлены закономерности изменения физико-механических с?ойств битугз в зависимости от режимов окисления гудрона’ при хазтлаЦЕО.чком воздействии;

предлоясно обоснование механизма воздействия кавитацион-ной обработки на оньеляемсе опрье и даны представления о структуре батута, полученного в процессе окисления;

установлено качественное изменение грушового состава битумов, окисленных в режиме кавитации, по сравнению с битумами, полученными обычным способом окисления;

полученн сравнительные физико-механические показатели

битумов, окисленных по предлагаемому и традиционному спосо-*

бам; „

установлена возможность повышения водостойкости асфальтобетона на основе битума, окисленного в режимегидродинамической кавитации.

Практическая ценность ценность работы заключается в возможности получения дорожного битума, требуемого качества гидродинамвческим кавитационным бескомпрессорным способом.,

позволяшщи проводить окисление гудрона в уело- ^

виях низких температур / 18Q. 200 V C / с достаточно высокой

производительность!!), что доказано з производственных условиях.

Битум, полученный окислением в режиме гидродинамической .-кавитации, отличается повышенной адгезией к кислым минеральным материалам и отвечает требованиям ТОСТ 22245-90.

Реализация работы. Разработаны «Практические рекомендации по производству битума с использованием режима гидродинамической кавитации», на основе которых на комбинате стро— итзлькых материалов и конструкций / КСМК-3 / Атлатыпромстроя смонтирована промышленная локальная окислительная установка и выпушена опытная партия дорожного битума.

Апообан^я работы. Основные положения диссертационной работы докладывались и обсуждались на межреспубликанской научно-технической конференции «Проблемы проектирования, строительства и эксплуатации местных автомобильных дорог» / Минск, 1992 г. /.

Публикации. По материалам диссертационной работы опубликовано три печатных работы, получено одно авторское сви- детельство на изобретение.

Структура и объем шесеотапии. Диссертационная работа состоит из введения, четырех глав, обших выводов, списка литературы и приложений. Работа содержит 209 страниц машинописного текста, 25. таблиц, 36 рисунков, список литературы из 149 наименований. 2

Источник

автореферат диссертации по строительству, 05.23.05, диссертация на тему: Гидродинамический способ производства битума и свойства асфальтобетона с его использованием

Автореферат диссертации по теме «Гидродинамический способ производства битума и свойства асфальтобетона с его использованием»

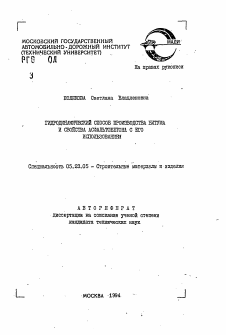

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ,¿5» МАЛИ’

АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ Т т

На правах рукописи

ПОЛЯКОВА Светлана Владленовна

ШГОДйЙШЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА БИТУМА И СВОЙСТВА АСФАЛЬТОБЕТОНА С ЕГО ИСПОЛЬЗОВАНИЕМ

Специальность 05.23.05 — Строительные материалы и изделия

АВТОРЕФЕРАТ диссертанта на соискание ученой степени кандидата технических наук

Работа выполнена на кафедре «Дорожно-строительные материалы» Московского государственного автэмобильно-дорожкого института / технический университет /.

Научные руководители: доктор технических наук, профессор И.В.Королёв];

доктор технических наук, профессор Н.В.Горелытев.

Официальные оппоненты: доктор технических наук, профессор В.А.Семенов;

кандидат технических наук Л.М.Гохман

Ведушая организация — РОСДОРШИ.

, Защита состоится 1994 г.

в у / часов на заседании специализированного совета К 053.30.13 ВАК России при Московском государственном автомобильно-дорогном институте /технический университет/ по адресу:

125829, ГСП-47, Москва, А-319, Ленинградский проспект, 64, аудитория1 42.

С диссертацией можно ознакомиться и библиотеке института.

Автореферат разослан » 1994 г.

Отзывы просик представлять в двух экземпгарах с подписью, заверенной печатыз.

Телефон для справок 155-08-60.

Ученый секретарь специализированного совета кандидат технических наук, А/ю В ■

доцент К-^^фЦЦ Л. Л.Бессонова

ОЩАЯ ХАРАКТЕРИСТИКА. РАБОТЫ

Актуальность теш огботн. В настоящее время больную часть нефтяных битумов, используешх в дорсггом строктелъ-стве, получают путем скислснкя нефтяного сырья. Процесс окисления характеризуется большой продолзителыюстьэ и зна?

чителъными энергетическими затратна. Поэтому возникает необходимость интенсификации процесса окисления с одновременным повышением качества лолучаешх- дорожнкхг бнтуков.

Анализ отечественного и зарубежного опита показал, что ускорение процесса окисления содновременным повышением качества битумов может быть достигнуто, за счет оптимизации режимоз окисления, введения в окисляемое сырье хорректлсую-язос добавок — активаторов, поверкноотно-активных ветеств.

Потребность в дальнейшем совершенствовании производства дорокных битумов вызывает необходимость создания новях окислительных аппаратов, физической основой которых является раскрытие внутренних потенциальных возможностей нефтяного сырья и повышение качества пол/чаемых битумов.

Целью диссертационной работы является обоснование интенсификации процесса окисления гудрона з режиме гидродинамической кавитационпой обработке и получение дорожного битума, обладающего высокой адгезией, к минеральным материалам как основного, так и кислого характера.

Объектом исследования является процесс окисления гудрона.

Научная новизна работы состоит в следующем: разработанный гидродинамический навигационный способ» окисления гудрона пригоден для получения дородных битумов / ранение заиицено а. с. № 5054099/34, получен патент 52000311/;

установлены закономерности изменения физико-механических свойств битугз в зависимости от ражплоз окисления гудрона’ при кахстацпонком еоздсйствяи;

пред лонено обоснование механизма воздействия кавитацион-ной обработки на оньеляемсе езгрье и даны представления о структуре батута, полученного в процессе окисления;

установлено качественное изменение группового состава битумов, огвсленннх в режиме кавитации, по сравнению с битумами, подученными обычным способом окисления;

получены сравнительные физико-механические показатели битумов, окисленных по предлагаемому и традиционному спосо-* бам; _

установлена возможность повышения водостойкости асфальтобетона на основе битума, окисленного в режиме•гидродинамической кавитации.

Практическая ценность ценность работы заключается в возможности получения дорожного битума, требуемого качества гидродинамгческим кавитационным бескомпрессорным способом.,

позволяшщи проводить окисление гудрона в уело- ^ виях низких температур / 180. 200^0 / с достаточно высокой произБодитаЕьностьл, что доказано з производственных условиях.

Битум, полученный окислением в режиме гидродинамической -кавитации, отличается повышенной адгезией к кислым минеральным материалам и отвечает требованиям ГОСТ 22245-90.

Реализация работы. Разработаны «Практические рекомендации по производству битума с использованием режима гидродинамической кавитации», на основе которых на комбинате строительных материалов и констругдий / КСМК-3 / Алматыпромстроя смонтирована промышленная локальная окислительная установка и выпушена опытная партия дорожного битума.

Апообан^я работы. Основные положения диссертационной работы докладывались и обсуждались на межреспубликанской научно-технической конференции «Проблемы проектирования, строительства и эксплуатации местных автомобильных дорог» / Минск, 1992 г. /.

Публикации. По материалам диссертационной работы опубликовано три печатных работы, получено одно авторское сви- • детельство на изобретение.

Структура н объем диссертации. Диссертационная работа состоит из введения, четырех глав, обших выводов, списка литературы и приложений. Работа содержит 209 страниц машинописного текста, 25.таблиц, 36 рисунков, список литературы из . 149 наименований. 2

Во введении изложено обоснование актуальности темы и об-дая характеристика работы.

. В первой главэ рассматривается состояние вопроса и формулируются задачи исследования, проведен анализ современных представлений о химическом составе, структуре и свойствах нзф-тлннх битуиов, которые базируется на результатах многолетних исследований П.А.Рёбиндера, Л.Г.Гуревича, Н.йЛерножукова, . А.СЛСолбановско»’, Ю.В.Пстэтновой, Р.Б.Гуна, С.Р.Сергиенко, Д.’А. Розентатя, З.И.Сюняева, И.М.Руденской,.К.ВЛЬролэзя г-других-.

Решащее значение на сьойства битумов д соответственно на тип дисперсной структуры последних оказывай? природа с.сислле—1.;ого сырья и технология их производства.

Гяава посвядзна критическому рассмотрении современных способоз.производства.окисленных битужзв: окаслензп з кубовых установках, реакторах, колоннах с принудительной подачей воздуха. Особое месте занимает рассмотрение возможности окисления гудрона бескошрессорным способом и получение дорояннх битумов из различного вала сырья. . . — . . ..

Прозгденный анализ существующих, способна, окисления гуд-. , ронов в битуми.показал, что необходим) дальнейшее совершенствование технологий’производства дорожных, .битумов, гозвагстщих интенсифицировать процесс. окисления при сохранении требуемого комплекса физико-механических показателей получаемого продукта.

Изучением этих ванных проблем занимались Р.Б.Гун, М.Н. Провинтеез, А.Н.Бодан, И.Б.Груднихов, В.В.Фрязинов., Р.С.Ахме-това, В.А.Семенов и другие.

Вторая г лат* а диссертационной работы посвящена рассмотрению общих предпосылок интенсификации процесса окисления.

Интенсификация процесса производства окисленных блтужш достигается путем регулирования фазовых переходов нефтяных дисперсных систем, воздействием на них внешних факторов: варьированием температуры процесса, компаундированием исходного сырья; ввздэниеи ПАВ ; воздействием внешних физических факторов.

В наетаяцем исследовании предложено использовать для интенсификация химических процессов окисления, протекающих при -контактировании газа с жидкостью, ту огромную мекфазную поверх-кость и ее неирзрывЕоз» обновление, которое создается в резуль- ■ ■ тате .гндродиЕмичвской кавитации. По эффекту воздействия.гидро-диналшческая кавстационная обработка не уступает ультразвуковой и. электромагнитной. ч

. Интенсификация технологических процессов в казитацдонных аппаратах происходит благодаря наложению на обычные, процессы., смешения, эмульгирования, диспергирования, гомогенизации кази-тационно-куцративного воздействия от охлопывания микропузырьков.

Общие сведения о кг.зитадаонном.. эффекте позволяют объяснить механиаи .действия.кавитавди в процессе окисления гудрона.

Предполагается, что Ексокая энергия, выделяемая при кави-тационном воздействии, не только .улучшает массообмен,юи способствует более тонкому диспергированию воздуха при окислении, за. счет высокой скорости потока жидкости. Одновременно в результате воздействзя энергии ударной волны, возникающей от охлопывания микропузярьков, происходит многократное силовое воздействие ■• на пузырек воздуха. Результатом этого воздействия, является тонкое диспергярсванЕе зоздуха в окисляемой жидкости. Высока! . удельная поверхность воздуха, подаваемого на окирленпе является одной из основных причин, обеспечивающих высЬкую скорость окисления .

Другой пртчшой интенсификации процесса является переход дисперсной системы в активное состояние под действием кавитации. Импульс давления, возникающий от -охлопывания мпкропузырьков, разрушает мезашекулярные связи, энергия которых сравнима или меньше энергня кавитационного воздействия. Это должно привести к изменению структуры битумов.

■При проведении исследований автор исходит из гипотезы, что гидродинамическая кавитационн&ч обработка окисляемого гудрона позволяем сузкственно.. повысить адгезионные. свойства битумов. Потенциальный, резерв адгезионных, -свойств-.асфальтенов реализуется недостаточно, так как функциональные группы, парамагнитные центры /свободные радикалы/ экранированы сольватной оболочкой. 4

Экранирование активных центрсЕ происходит также птп ассоциировании, асфальтенов. Для того, чтобы освободить актлзше центры, ответственные за адгезии с минеральными материалам, необходимо уменьшить. толщину сольватной пболо.чки_и раз рулить асфальт-зпсвые комплексы.. Казптагщоннкй рении окисления битумов позволяет вы-, полнить эти условия, тем самым существенно улучшить показатель сцэплзния полученного битума с кислыми минеральным материалами.

В трятьой главе приведены результаты лабораторных исследований; выявлено влияние на интенсивность .окисления, свойства битумов такта параметров процесса,как температура окисления. расход воздуха и время окисления. Изучены фйзпко-мэх&нические. свойства асфальтобетона на основе битумов, окисленных во предлагаемому способу.

Для изучения возмояноста окисления гудрона в битум при гидродинамической.кавитациогаой обработке гудрона .был разработан .и. изготовлен» статический лроточно-казиташоннзй аппарат. Он представляет собой кавитационяую трубу замкнутого тша с горизонтально .расположенным рабочим участком. Принципиальная схема аппарата представлена на рис.Д. Аппарат состоит из куба 1, рециркуляционного контура 11 , в верхней части которого рас-полонен.рабочий участок и системы для обработки отходящих пара и газов. .. ‘

. Куй представляет собой герметичную теплоизолированную емкость. Подогрев гудрона в кубе осуществляется ТЭНахи 2. Куб I снабжен регулятором температуры 3. Съемная крышка куба имеет газоотводную трубку 4.

Рабочий участок включает конфузор 5, проточную камеру 6, . диффузор 7 и кавитатор Б. Кавитатор закреплен на залом штоке 9. Шток имеет винтовую нарезку, с помощью которой регулируется положение кавитатора на рабочем участке с целью создания необходимого режима кавитации.

Изменяя полокение кавитатора,можно пройти все режимы: от безкгвитационного до суперкаватапионного. Сдно из зтих положений будет оптимальным по кавитационнокгу воздействзо для данной гдкой среды.

Энергия, необходимая для возбуждения кавитация, подается в

Рис. 1. Схема лабораторной проточно-кавитационной окислительной установки

куб, 2 — ТЭНы, 3 — регулятор тешературы,. 4 — газоотводная труба, 5 — конфузор, 6.- проточная камера, 7 — диффузор, 8 — кавитатор, . 9 — полый шток, 10 — насос, 11 — рециркуляционный контур, 12 — вентиль, 13 — кран, 14 — реометр, 15 — испаритель-, 16 — холодильник, 17 — сепаратор

рабочий участок скоростним готоком жидкости. Для этой цеди — : • служит, шестеренчатый насос 10. Он вмонтирован .е репиркугящюн- _ ннй контур 11 . Рециркуляционный контур снабжен запорннч вентилем 12. и краном для отбора проб 1-3. Объем поглощаемого воздуха фиксируется реометром 14.

Принцип работы лабораторной установки следухкий. Сырье помецаит в куб 1, нагревают до необходимой температуры, открывает вентиль 12, включают насос 10, создавая циркуляции потока жидкой среды в контуре. Перемещая кавитатор, изненяют степень. -стеснения потока и режим обтекания кавитатора. На рабочем участке происходит гидродинамическое кавитационное воздействге на гудрон, в результате которого за к агитатором образуется пульси-рушая каверна. Патость каЕернн связана с атмосферой через входное отверстие в штоке. Каверна наполнена вакуумом. За счет разности давлений атмосферного а в каверне происходит- сакогжекти-рование воздуха в казерну, а затем в окисляемое сырье.

В результате высокой скорости потока жидкой среды,. создаваемой в рециркуляционном контуре насосом, в сырье происходит диспергирование воздуха. Одновременно в зоне пониженного давления за казитатором формируется пульсирутсая каверна,.которая., замыкается на некотором расстоянии от обтекаемого потонад-кави-татора. .В хвостовой части каверны образуется поле, кавлтапионных микропузырьков. Млкропузкрьки,. попадая в зону повызенного давления, схлоппваотся с образованием кумулятивных струек. Давление в точке охлопывания может достигать 10^ Г,Иг. При схлопнванлз происходит проникание микроструйки в пузырек воздуха. Результатом этого воздействия является тош:ое диспергирование воздуха в жидкой среде.

Геометрические размеры и форма кавитатора подобрана такими, при которых образуется гаксимальное количество михрэпузырь-ков в хвостозой части каверны.

.■-*» Для предотвращения возможной кавитации у стенок рабочего участка конструкция кавитациокного узла расчитана тахин образом, что охлопывание микропузырьков происходит в скоростном потоке .. жидкостп. Конфигурация конфуз ора 5 должна иметь вид плазной кривой. Как показывает опыт, наиболее приемлемой огибаащей конфузо-4 ра является синусокда.-Она обеспечивает минимальный пих разрешения.

В качестве окисляемого сырья использовали гудрон усть-.. балыкской нефш западного направления с температурой размягчения — 20°С в условной.вязкостью при 80°С — 38 е..

При изучыши процесса окисления гудрона в битум в режиме гидродинамической кавитации варьировали технологические пара- . метры окисленга: температуру, расход воздуха, продолжительность процесса. Тешвратура окисления соответствовала 160, 180, 200 и 230°С, удельный расход воздуха составлял 1,5 и 3,0 л/шн на 1 кг сырья. Дез сравнения при аналогичных режимах* окисление гудрона проводили традиционным способом с принудительной подачей воздуха через маточник. Температура окисления соответствовала 200, 230°С, расход воздуха — 1,5 и 3,0 л/мин на 1 кг сырья.

Кинетику окисления оценивали. по изменению температуры размягчения от. продолжительности процесса. Полученные данные представлены..ва-

Анализ кинетических кривых показывает, что. процесс, окисления в режиме кавитации протекает интенсивнее по.сравнению, с традиционным способом. Так. окисление гудрона при температуре 200, 230°С и расходе воздуха 1,5 л/мин ка 1кг сырья /рис.2/ традиционным способом дает среднее повшение температуры размягчекю соответственно . 1,4 и. 3,5°С/ч,_а лри .кавита-ционной обработке — в среднем 9,4°С/ч. Скорость процесса су- . пественно увеличивается. Аналогичная зависимость наблюдается и при расходе воздуха 3,0 л/шн на 1 кг сырья /рис.3/.

Скорость окисления гудрона в режиме гидродинамической кавитации зависит от температуры процесса. При 160°С /рис. 2 / среднее повышение температуры размягчения продукта составляет 5°С/ч, а при 1Я0°С — 7 °С/ч. Повышение температуры .от 200 до 230°С незначительно изменяет скорость реакции. •

Следует заметить, что если при 180, 200 и 230°С и при расходах воздуха 1,5 и 3,0 л/мин-кг скорости процесса окисления практически не отличаются, то при 160°С увеличение расхода воздуха приводит к ускорению окисления/ рис.3 /. Средняя, величина повышения температуры размягчения составляет 7°С/ч, что в 1,7 раз вше, чем при расходе воздуха 1,5л/мин-кг.

В процессе исследования было изучено такие изменение условной вязкостг и пенетрации окисляемого гудрона в зависимости от продолжиетльности окисления / рис.4 /. 8

окисления гудрона. Расход воздуха -1,5 л/мин на 1кг сырья Температура окисления, °С: 1 — 230 , 2 -200 , 3 — 160 , 4 — 1С0;

Источник