- Способы разрушения горных пород

- Гидравлическое разрушение

- Содержание

- Необходимость применения и преимущества метода гидравлического разрушения

- Этапы гидравлического разрушения

- Примечания

- Источники

- Полезное

- Смотреть что такое «Гидравлическое разрушение» в других словарях:

- Гидромеханический способ разрушения горных пород

Способы разрушения горных пород

1. Разрушение горных пород

2. Понятие о взрыве и взрывчатых веществах

Литература: 1, 2, 3

Разрушение горной породы редставляет собой отделение от массива ее кусков и дробление их до кондиционной крупности. В настоящее время это основной процес технологии добычи твердых полезных ископаемых.

Различают следующие виды разрушения горных пород: механическое, взрывное, гидравлическое, термическое, электрическое, комбинированое и др.

Механическое разрушение – это отделение горных пород от массива или их измельчение путем воздействия породоразрушаещего инструмента (резца, коронки, фрезы, ударника и др.). При этом протекают физические процессы чисто механического разрушения породы рабочим органом: резание, разделывания, скалывание, дробление, сжатие и др. Механический способ разрушения пород широко используют для непосредственной добычи угля, бурения шпуров и скважин.

Взрывное разрушение представляет собой отделение горных пород от массива и перемещение их под действием энергии взрывчатых веществ, размещенных в массиве (в шпурах, скважинах). Взрывной способ разрушения горных пород применяют в породах различной крепости, но наиболее экономичен он в крепких породах, когда другие способы разрушения неэффективны или вовсе применять нельзя.

Гидравлическое разрушение связано с отделением горных пород от массива путем воздействия на него струи воды под високим давлением (>10 мПа). Этой же водой осуществляется и транспортировка горной массы. Гидравлический способ разрушения горных пород применяется при добыче угля и слабых пород.

Термическое разрушение происходит под действием физических полей за счет физико-химических процессов, протекающих под действием высокой температуры без использования породоразрушающих инструментов.

Электрическое разрушение основано на воздействии на горную породу электрической энергии в виде электрического разряда, электромагнитного поля и др.

Комбинированое разрушение основано на использовании комбинации двух видов разрушения (буровзрывное, механогидравлическое и др.).

Взрыв– это процесс быстрого физико-химического превращения вещества, при котором выделяется тепло и большое количество сжатых газов, способных

производить механическую работу по разрушению и перемещению разрушаемых объектов в окружающей среде.

Взрывание представляет собой процесс инициирования зарядов в заданной последовательности способами, обеспечивающими безопасность и эффективность работ.

Зарядсостоит из определенного количества взрывчатых веществ (ВВ), подготовленное к взрыву, с введенным в них инициатором взрывания. Величина (масса) заряда указывается в килограммах или тоннах.

Средство инициирования взрыва (СИ) – это небольшой заряд, инициирующий взрыв промышленных ВВ.

По своей природе взрывы делятся на:

При физическом взрывепроисходит только физическое преобразование вещества (беспламенное взрывание с помощью жидкой углекислоты и сжатого воздуха, взрывы паровых котлов, баллонов со сжиженным газом, электрические разряды и т. п.).

В случае химического взрыва идет чрезвычайно быстрая химическая реакция окисления водорода и углерода с выделением 3,2*10 3 -5,6*10 3 кДж/кг тепла и газов (взрыв метана, угольной или другой органической пыли).

В процессе ядерного взрыва происходит цепная реакция деления и синтеза ядер с образованием новых элементов. В настоящее время реализуется два способа выделения атомной энергии при взрыве. Это превращение тяжелых ядер в более легкие (радиоактивный распад и деление атомных ядер урана и плутония) и образование из легких ядер болеет тяжелых (синтез атомных ядер). Например, при термоядерном взрыве из тяжелого водорода образуется гелий.

Источник

Гидравлическое разрушение

Гидравлическое разрушение — это одна из технологий бестраншейного строительства подземных коммуникаций, к которому также относятся такие методы и технологии как горизонтально направленное бурение, микротоннелирование [1] , продавливание [2] , метод прокола [3] . Данная технология заключается в разрушении старой трубы, с одновременной протяжкой по старому каналу новой трубы большего или равного диаметра под землей, без вскрытия дорожного покрытия.

Содержание

Необходимость применения и преимущества метода гидравлического разрушения

Метод разрушения — самый распространенный способ санации трубопроводов во всем мире. Данная технология нашла широкое применение при замене чугунных, стальных, железобетонных и других видов трубопроводов на полиэтиленовые, почти вечные трубы водопровода, канализации и тепловых сетей.

Объективно необходимость в методе разрушения обусловлена следующими причинами:

1. Городские коммунальные сети по всей России изношены на 70-90 %. Основная часть стальных и чугунных трубопроводов попросту сгнили. В этих условиях для развития ЖКХ просто необходимо масштабное применение новых технологий строительства.

2. В стесненных городских условиях часто просто негде проложить коммуникации вне старых линий трубопроводов. Необходимость прокладки коммуникаций по старым, отработанным трассам в наших городах едва ли не больше, чем прокладки новых трубопроводов.

3. Постепенно, практически повсеместно как в крупных, так и в небольших городах вступают в силу запреты на вскрытие дорожного полотна, на работы, проводимые открытым способом.

Основные преимущества данной технологии:

- работа проходит без вскрытия дорожного полотна;

- труба укладывается по старому каналу;

- прокладываемый диаметр до 1200 мм;

- ремонтируемые участки длиной порядка 50 метров

- высокая скорость прокладки трубопровода;

- старая труба не требует промывки;

- нет вибрации

- возможность увеличение пропускной способности трубопровода;

Основные недостатки данной технологии:

- требуется отрыв котлованов

- достаточно высокая стоимость

Этапы гидравлического разрушения

1. Подготовка приемного и стартового котлована.

2. Штанги гидравлического разрушителя поступательно скручиваются специальным механизмом и проталкиваются по старому каналу трубопровода до выхода в приемный котлован.

3. После выхода штанг в приемный котлован устанавливается разрушающая головка и за ней через цанговый захват труба.

4. Когда все элементы соединены, установка переключается в режим обратного протягивания и начинается процесс замены старой трубы на новую

Особенно оценят данный способ прокладки городские Водоканалы. Другие методы санации, такие как технология «труба в трубе» или восстановление старых трубопроводов не всегда возможны и экономически целесообразны. А открытый способ дольше, требует более масштабного привлечения техники и значительных трудозатрат. В дальнейшем непременно понадобится отсыпка грунта и благоустройство территории. Не стоит забывать и основное преимущество всех бестраншейных методов прокладки коммуникаций — отсутствие необходимости перекрывать движение при проходке под автотрассами.

Примечания

Источники

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое «Гидравлическое разрушение» в других словарях:

Гидравлическое разрушение — (a. hydraulic breaking of rocks, hydraulic destruction of rocks; н. hydraulische Zersforung der Gesteine; ф. rupture hydraulique des roches; и. rotura hidraulica de las rocas) осуществляется напорной струёй воды. Различают способы Г. р.:… … Геологическая энциклопедия

Гидравлическое резание — (a. hydraulic cutting, jet cutting; н. hydraulisches Schneiden; ф. coupe hydraulique; и. corte hidraulico) разрушение горн. пород и др. твёрдых материалов тонкой высоконапорной струёй воды. Образующийся забой имеет форму узкой щели. Для Г … Геологическая энциклопедия

гідравлічне руйнування гірських порід — гидравлическое разрушение горных пород hydraulic mining hydraulische Gesteinszerstörung руйнування гірських порід струменем води, що витікає з насадки під тиском. Розрізняють три види руйнування: розмив (незв язних або слабкозв язаних порід),… … Гірничий енциклопедичний словник

Вторичное дробление — (a. secondary crushing; н. Blockbehandlung; ф. broyage secondaire, concassage secondaire; и. trituration secundaria) разрушение негабаритов в горн. массе при открытой или подземной разработке м ний и стр ве. Производится; на карьерах в… … Геологическая энциклопедия

давление — 2.3 давление: Механическая величина, характеризующая интенсивность сил, действующих на внутреннюю (внутреннее давление среды) или наружную (внешнее давление воды, грунта) поверхность трубопровода по нормали к ней. Источник: СТО Газпром 2 2.1 318… … Словарь-справочник терминов нормативно-технической документации

испытание — 3.10 испытание: Техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой. Источник: ГОСТ Р 51000.4 2008: Общие требования к аккредитации… … Словарь-справочник терминов нормативно-технической документации

Строительные материалы — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

ГОЛОВНОЙ МОЗГ — ГОЛОВНОЙ МОЗГ. Содержание: Методы изучения головного мозга . . . 485 Филогенетическое и онтогенетическое развитие головного мозга. 489 Bee головного мозга. 502 Анатомия головного мозга Макроскопическое и… … Большая медицинская энциклопедия

ГОСТ Р 51753-2001: Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия — Терминология ГОСТ Р 51753 2001: Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия оригинал документа: 3.1 автофреттаж:… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 53258-2009: Техника пожарная. Баллоны малолитражные для аппаратов дыхательных и самоспасателей со сжатым воздухом. Общие технические требования. Методы испытаний — Терминология ГОСТ Р 53258 2009: Техника пожарная. Баллоны малолитражные для аппаратов дыхательных и самоспасателей со сжатым воздухом. Общие технические требования. Методы испытаний оригинал документа: 3.1 аппарат дыхательный со сжатым воздухом:… … Словарь-справочник терминов нормативно-технической документации

Источник

Гидромеханический способ разрушения горных пород

Гидромеханический способ разрушения угля и горных пород основан на совместном использовании в исполнительных органах горных машин непрерывных струй воды и механического инструмента режущего или скалывающего действия.

Сущность способа заключается в том, что струя воды, ориентированная тем или иным путем относительно механического инструмента, обеспечивает главным образом снижение его нагруженности при взаимодействии с массивом.

Таким образом, отметим здесь только некоторые из основных преимуществ гидромеханического способа разрушения угля и слабых горных пород:

- повышение энерговооруженности выемочных машин без увеличения габаритов и массы, увеличение скорости их подачи более чем в 2 раза за счет уменьшения усилий резания на резцах в 1,5-1,8 раза (в отдельных случаях в 2-2,5 раза) и усилий перекатывания на дисковых шарошках в 1,5-2 раза;

- снижение запыленности атмосферы забоя до уровней, не превышающих предельно допустимых концентраций;

- улучшение сортности добываемого угля.

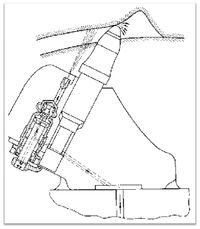

Примером использования струй воды низкого давления в конструкциях проходческих комбайнов являются гидромеханические исполнительные органы, разработанные в Великобритании. Работа таких органов основана на разрушении породного массива резцами совместно со струями воды давлением около 4 МПа, направленными непосредственно в зону резания (см. рис. 1.1).

Однако опыт применения проходческих комбайнов с гидромеханическими исполнительными органами первой группы показал, что их работа характеризуется только небольшим снижением пылеобразования и более длительным сроком службы резцов.

И струи воды при среднем давлении можно отметить, что применение гидромеханических исполнительных органов со струями воды низкого и среднего давления хотя и уменьшает пылеобразование, но не обеспечивает повышение производительности по разрушению пород. С точки зрения эффективности разрушения горных пород наибольший интерес представляют рабочие органы проходческих комбайнов, в которых используют струи воды высокого давления в сочетании с механическим инструментом.

Так, например, фирмой «Вирт» (ФРГ) были проведены испытания тоннелепроходческого комбайна бурового действия TBI-260 с диаметром исполнительного органа 2,6 м, оснащенного дисковыми шарошками и струями воды высокого давления, при проведении выработки в песчаниках.

Струеформирующие насадки, расположенные как в линиях резания, так и между ними, создавали в массиве опережающие щели, нарушая сплошность и снижая его прочность. В качестве источника воды высокого давления использовали четыре гидромультипликатора, разработанные фирмой «Флоу Индастриз» (США) с давлением 300—400 МПа, расходом воды 120 л/мин и установочной мощностью 250 кВт. Результаты испытаний показали, что за счет использования струй воды высокого давления усилия резания и подачи снижаются по сравнению с разрушением механическим способом более чем на 50%, а темпы проведения выработки увеличиваются в 2 раза. При этом было пройдено 84,5 м и отмечено практически полное отсутствие пыли в забойном пространстве, улучшение эксплуатационных характеристик проходческого оборудования, уменьшение степени измельчения горной массы и устранение опасности искрообразования при трении шарошек о породу. Применение такого рабочего органа позволило снизить стоимость проходки на 30-50 %.

Фирмами «Роббинс» и «Флоу Рисерч» (США) создан и испытан проходческий комбайн с гидромеханическим исполнительным органом роторного типа. На вращающейся планшайбе диаметром 2 м располагали шарошки и 35 насадок из сапфира диаметром 0,25 мм.

Для создания высокоскоростных струй давлением 420 МПа использовали две параллельно работающие насосные установки мощностью по 360 кВт с повысителями давления. При испытаниях, проведенных на гранитах с пределом прочности на одноосное сжатие асж = 235 МПа, скорость проходки увеличилась в 1,5-2 раза по сравнению с разрушением механическим способом.

В Японии разработан и испытан на породах с асж = 100 МПа комбайн роторного типа с раздавливающими роликами и струями воды высокого давления. Достигнута скорость проведения тоннеля 60 м/сут по сравнению с 6 м/сут при буровзрывном способе, а производительность проходки увеличилась в 3-5 раз по сравнению с комбайновой проходкой без применения высоконапорных струй. Наряду с этим отмечали, что для комбайнов роторного типа сохраняются присущие им недостатки: чрезмерно большая масса, малая маневренность, необходимость создания большого напорного усилия, ограниченная область эффективного применения. В настоящее время наибольшее распространение получили проходческие комбайны избирательного действия, в конструкциях исполнительных органов которых используют струи воды высокого давления в сочетании с режущим инструментом. Эти машины имеют ряд преимуществ по сравнению с буровыми комбайнами, главными из которых являются их компактность, меньшая масса и маневренность. Следует отметить, что, например, в Англии ежегодно проводят свыше 600 км подземных подготовительных выработок в основном с помощью комбайнов стреловидного типа, так как это наиболее выгодный способ проходки. В немалой степени использованию гидромеханического способа разрушения при конструировании исполнительных органов проходческих комбайнов способствует такая особенность струй воды высокого давления, как отсутствие реактивных сил на корпусе машины. Это позволяет сделать вывод о том, что для комбайнов с гидромеханическими исполнительными органами можно использовать схему компоновки машины, оснащенной механическим инструментом.

На одной из шахт в США проведены испытания проходческого комбайна, гидромеханический исполнительный орган которого имел аксиальную резцовую коронку. Воду подавали перед коническими резцами «Кеннаметал»-У43НК с помощью насоса мощностью 112 кВт, обеспечивающего расход воды до 80 л/мин при давлении воды до 70 МПа. В процессе исследований было установлено, что применение струй воды высокого давления способствует повышению производительности комбайна при разрушении породы в 2 раза и снижению пылеобразования на 70 %. В США и Великобритании были проведены стендовые и шахтные испытания опытных образцов проходческих стреловидных комбайнов типа Мк2А (фирма «Доско», Великобритания) и RH 22 (фирма «Андерсон Стратклайд», Великобритания). Исполнительные органы комбайнов были снабжены насадками для формирования струй воды высокого давления. Число насадок изменялось от 15 до 24, а подача воды составляла 0,7-1,25 м:!/мин. В качестве источника воды высокого давления (до 69 МПа) использовали мультипликатор, установленный на стреле, и многоступенчатый плунжерный насос, размещенный на раме комбайна. Испытания показали, что при разрушении пород с стсж = 165,5 МПа применение струй воды высокого давления способствует снижению расхода режущего инструмента в 3 раза, пылеобразования на 70 %, удельного расхода энергии на 30 % и увеличению скорости проходки на 50 %. Успешные испытания позволили начать серийный выпуск проходческих комбайнов с гидромеханическими исполнительными органами, стоимость которых за счет применения гидросистемы высокого давления (до 70 МПа) увеличивается всего на 15-25 %. В настоящее время для ряда серийно выпускаемых проходческих машин фирмы «Доско» разрабатывают высоконапорные системы гидромеханического разрушения с давлением воды более 70 МПа. В 1988 г. были проведены стендовые испытания исполнительного органа комбайна Мк2А, оснащенного системой подачи воды давлением до 140 МПа к насадкам диаметром 0,6-1,5 мм от насоса мощностью 150 кВт. Разрушению подвергали блоки песчаника с апк = 58,9-113,2 МПа шириной 3 м и высотой 2 м. В результате исследований установлено, что применение струй воды увеличивает срок службы резцов, снижает пылеобразование и вибрацию исполнительного органа. В Японии в 1985—1986 гг. на шахте при проведении штрека площадью поперечного сечения 20 м2 в сланцах с асж = 50^-90 МПа фирма «Тайсей» (Япония) проводила испытания комбайна, исполнительный орган которого был оснащен 27 резцами и 24 насадками [173, 179]. Устройство для подачи воды обеспечивало расход 72 л/мин при давлении 70 МПа. Общая мощность комбайна составляла 336 кВт, мощность рабочего органа — 112 кВт. Результаты испытаний показали, что скорость проходки возрастает на 60 %, а расход резцов снижается почти в 2 раза. Для проведения выработок по породам с осж до 70 МПа разработан комбайн RH-25 с гидромеханическим исполнительным органом. Дальнейшие разработки по совершенствованию комбайна привели к созданию моделей RH-90 и RH25L. Подобные работы осуществляют и в нашей стране.

Для повышения эффективности разрушения крепких горных пород в ННЦ ГП — ИГД им. А. А. Скочинского разработали экспериментальный образец гидромеханического исполнительного органа для комбайна ПК.-ЗМ [69, 104]. Исполнительный орган представляет собой коронку с внутренними каналами для подвода воды высокого давления к струеформирующим устройствам с элементами синхронизации, которые позволяют регулировать подачу воды в зависимости от усилий, действующих на резцы. Дальнейшие работы в этом направлении привели к созданию экспериментального образца исполнительного органа проходческого комбайна К.П-25, разработанного совместно со специалистами ЦНИИПодземмаша, конструкция которого предусматривает подвод высоконапорной воды к струеформирующим насадкам. Испытания, проведенные на полноразмерном комбайновом стенде Скуратовского экспериментального завода, позволили установить, что использование струй воды в проходческих комбайнах технически осуществимо и экономически целесообразно. В целом проведенные в России и за рубежом испытания гидромеханических исполнительных органов проходческих комбайнов и опыт их эксплуатации позволили установить эффективность и перспективность гидромеханического способа разрушения и выделить следующие его основные преимущества:

- расширение области применения проходческих комбайнов на более прочные породы (стсж до 160—235 МПа);

- снижение усилий резания и подачи на 40-60 % и на 60- 70 % соответственно;

- уменьшение крутящего момента и потребляемой мощности на рабочем органе в 1,3-2,2 раза;

- повышение скорости проходки в 1,5-5 раза без увеличения установленной мощности двигателя исполнительного органа;

- уменьшение расхода механического инструмента в 2-6 раз;

- увеличение производительности комбайна при работе по прочным породам в 1,7-2,2 раза при сохранении массы и габаритов машины;

- уменьшение пылеобразования на 70-85 % и искрообразова-ния на 90-100 %;

- снижение вибрации;

- уменьшение расходов на проходку на 30-50 %.

Однако на пути широкого практического применения гидромеханического способа разрушения горных пород стоят серьезные технические проблемы.

- Для эффективного ослабления забоя необходимо использовать струи воды с начальным давлением не ниже 80-100 МПа (необходимое значение начального давления имеет тенденцию к увеличению, ряд авторов называют «цифру» 200—400 МПа как минимальную) и расходом 3-6 л/мин на один резец. Следовательно, проходческий комбайн избирательного действия должен быть оснащен источником воды высокого давления (насосом) с рабочим давлением не ниже 100 МПа и расходом 5-10 м;!/ч. Мощность такого насоса равна мощности привода исполнительного органа, а зачастую и превышает ее.

- Высокая скорость воды на выходе из струеформирующего устройства обусловливает его значительный абразивный износ, причем стойкость насадки быстро уменьшается с увеличением начального давления. При давлении в 70-80 МПа твердосплавная насадка служит примерно 200 ч [64], а при давлении в 350 МПа — всего 3-4 ч. Стойкость сапфировых и алмазных насадок в 4-5 раз выше, но в связи с высокой сложностью обработки сапфировых и алмазных заготовок приходится применять не лучшую форму насадки.

- Наличие в воде абразивных частиц резко ухудшает стойкость насадки, поэтому предъявляют строгие требования к системе очистки воды. Тонкость фильтрации должна составлять не более 0,5 мкм, что связано с использованием громоздкого оборудования, размеры которого значительно превышают размеры насосного агрегата.

- Большую трудность представляет канализация воды по проходческому комбайну и подвод ее к рабочему органу и резцам. По экономическим соображениям потери давления не должны превышать 10-15 %, что приводит к большим условным проходам трубопроводов (в том числе гибких рукавов) и различной арматуры.

В настоящее время не существует серийно выпускаемых рукавов и арматуры на рабочее давление более 200 МПа. В России подобное оборудование выпускают только на давление 80-100 МПа. Подвод воды к рабочему органу осуществляют с помощью вращающихся уплотнений (гидросъемников), стойкость которых в большой степени зависит от давления воды. Так, например, при давлении 70 МПа достигнута стойкость 400 ч, а при давлении 350 МПа-только 2 ч. Все это осложняет широкое распространение гидромеханического способа разрушения и заставляет не только преодолевать возникающие технические трудности, но и совершенствовать его.

Источник