Гидравлический способ бурения грунтов область применения технология работ

Гидромеханизация в строительстве представляет собой такой способ производства земляных работ, при котором для разработки грунта, транспорта его и укладки в тело сооружения или в отвал используется водяной поток.

Гидромеханизация основана на способности воды размывать грунт и переносить его во взвешенном состоянии к месту укладки, где вследствие уменьшения скорости воды частицы грунта оседают.

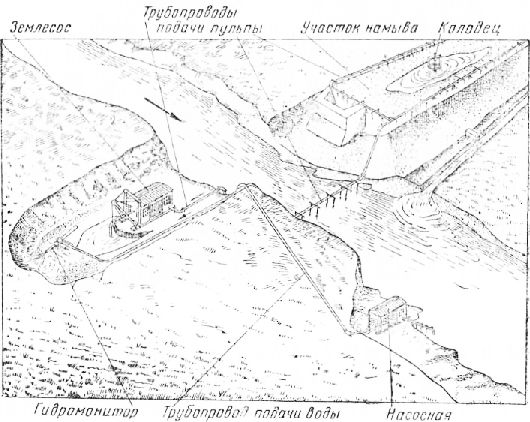

Вода под большим давлением подводится к гидромонитору (рис. 1). Вытекающая из гидромонитора с огромной скоростью (20—70 м/сек) струя воды размывает грунт. Иногда рельеф местности бывает настолько благоприятен, что можно транспортировать разжиженный грунт к месту укладки самотеком по желобам или простым канавам.

Рекламные предложения на основе ваших интересов:

Если грунты, подлежащие выемке и перемещению, расположены под водой и плотны по своей структуре, их разрыхляют механическим снарядом-разрыхлителем; при этом для выемки и транспортировки грунта используют землесос. , При разработке малосвязных грунтов разрыхлитель не требуется, так как в землесос грунт увлекается потоком воды.

Гидравлический способ можно применять для возведения насыпей методом намыва и создания выемок методом размыва с последующей транспортировкой грунта. Необходимо отметить особое преимущество гидравлического способа при возведении дорожных насыпей — значительную плотность грунта, намытого в насыпь, не требующую последующего искусственного уплотнения. Обязательным условием для применения гидравлического способа при разработке грунта является способность грунта подвергаться размыву. По этой причине хорошо разрабатываются только песчаные или слабо связанные грунты.

Рис. 1. Схема гидравлического способа производства земляных работ

Широкое применение гидромеханизации объясняется комплексностью работ, позволяющей не только разрабатывать грунт, но и транспортировать его к месту разгрузки, а также экономичностью этого способа.

Себестоимость работ при гидравлическом способе в особо благоприятных условиях в несколько раз ниже себестоимости работ, выполняемых экскаваторами, а производительность труда на одного рабочего увеличивается втрое. Обслуживание насосов, землесосов и гидромониторов не требует от рабочих высокой квалификации.

Недостатки гидравлического способа: большой расход энергии и воды и снижение производительности при работе зимой.

При небольшом количестве воды, а также в целях экономии ее работу ведут с замкнутым оборотом воды, т. е. используют осветленную воду, стекающую в водоприемники после осаждения частиц грунта.

Основным оборудованием, служащим для размыва грунта, является гидромонитор.

Гидромонитор представляет собой большой брандспойт, присоединенный шарнирно к напорной линии, вследствие чего гидромонитор можно вращать в горизонтальной и вертикальной плоскостях.

Гидромонитор превращает потенциальную энергию подводимой под напором воды в кинетическую. Проходящая в трубопроводе под напором вода превращается в компактную струю, .вылетающую из насадки с большой скоростью и обладающую разрушительной силой.

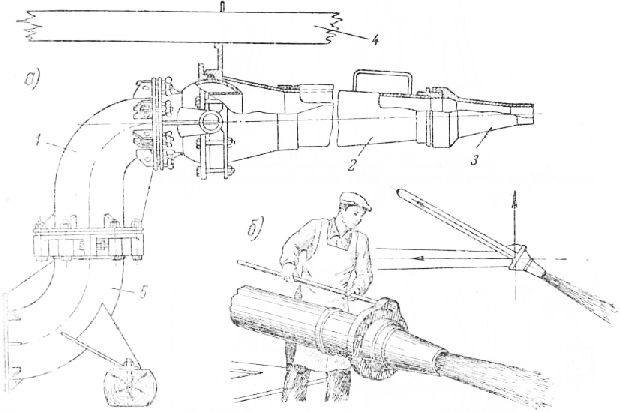

Гидромонитор (рис. 2) состоит из корпуса, конического ствола, насадки, водила и основания.

Рис. 2. Гидромонитор:

а — общий вид: 1 — корпус; 2— конический ствол; 3— насадка; 4 — водило; 5 — основание; б — работа на гидромониторе с дефлектором

Большим основанием ствол присоединен к шарниру, а на меньшее основание навинчивается насадка. Каждый гидромонитор снабжается комплектом насадок различных диаметров. Чтобы удержать ствол в требуемом положении, служит противовес, закрепленный на деревянном водиле.

Рабочий управляет гидромонитором при помощи рукояти, устроенной на водиле.

Трубопровод присоединяют к нижнему колену при помощи фланца или какого-нибудь другого быстроразъемного соединения.

Для предотвращения завихрения струи воды и устранения при выходе ее из монитора разбрызгивания и соответственного Уменьшения дальности полета и компактности струи внутри к стволу приварены три направляющих ребра (ножа).

В настоящее время гидромониторы изготовляют с насадками диаметром от 30 до 250 мм и производительностью от 30 до 3000 м3/час.

При удалении гидромонитора от стенки забоя производительность его снижается. Однако, чтобы избежать аварий при обвале забоя, нельзя устанавливать гидромонитор в непосредственной близости от забоя. Обычно его устанавливают на расстоянии, равном высоте забоя. При большой высоте забоя расстояние между стенкой забоя и насадкой гидромонитора возрастает настолько, что размыв становится малоэффективным. Чтобы устранить этот недостаток, создали специальный гидромонитор ближнего боя (рис. 3). Такой гидромонитор имеет дистанционное управление (управление на расстоянии), все механизмы его надежно защищены от повреждения броневым колпаком, что позволяет устанавливать его в непосредственной близости от стенки забоя.

Рис. 3. Гидромонитор ближнего боя:

1 — корпус; 2— броневой колпак; 3 — коническая труба; 4 — насадка

Производительность такого гидромонитора в 2 раза больше производительности обычного гидромонитора. Гидромонитор рассчитан на давление 15 ат при насадках диаметрами 50—110 мм.

Ствол его поворачивается вокруг вертикальной оси на 230°;, 13 вертикальной плоскости ствол гидромонитора можно поднимать на 32° и опускать на 18°. Для поворотов ствола служат отдельные электродвигатели.

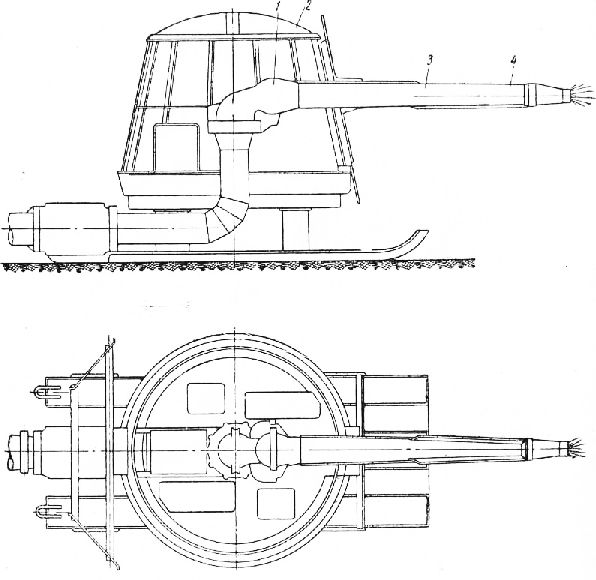

Рис. 4. Схема работы центробежного насоса:

1 — приемный клапан; 2— всасывающий трубопровод; 3—вакуумметр; 4 — рабочее колесо; 5 — манометр; 6 — обратный клапан; 7 — задвижка; 8 — напорный трубопровод

Гидромонитор перемещают в забое на расстояние до 6 ж гидравлическим способом при помощи телескопического трубопровода. После использования длины внутренней трубы телескопа гидромонитор передвигают при помощи ручной лебедки или трактором.

В отдельных случаях дистанционное управление позволяет одному гидромониторщику управлять двумя гидромониторами.

Управление гидромонитором сводится к поворачиванию его ствола относительно вертикальной или горизонтальной оси для •направления струи воды в нужную точку забоя. При незначительных давлениях воды небольшие гидромониторы может легко поворачивать рабочий при помощи рычага-противовеса. Большие по размерам и весу гидромониторы при высоких давлениях воды управляются особым приспособлением—дефлектором. Принцип действия дефлектора основан на том, что ось струи, совпадающая нормально с осью ствола гидромонитора, при помощи специального наконечника (дефлектора) отклоняется в ту или иную сторону на незначительный угол; при этом возникает сила реакции, которая и поворачивает ствол гидромонитора в нужном направлении.

Гидромонитором можно разрабатывать грунт по двум схемам: попутным забоем и «подрубом»—снизу вверх.

При разработке грунта попутным забоем гидромонитор устанавливают сверху забоя. Струю воды, выбрасываемую гидромонитором, направляют сверху вниз, подрезая и одновременно транспортируя грунт. При этом способе мало используется энергия обрушения забоя, поэтому он применяется в случае высоких забоев и при наличии грунтов, обладающих малой сцепляемостью (главным образом песков). При разработке высоких забоев, состоящих из вязких грунтов (глин, суглинков), в целях экономии энергии прибегают к предварительному обрушению забоя «подрубом».

Центробежные насосы при гидромеханизации применяются для получения напора воды, создания разрежения в землесосе и др.

Центробежный насос устроен и работает следующим образом (рис. 4).

В рабочей камере корпуса насоса, имеющей улиткообразную форму, вращается насаженное на вал лопастное колесо 4. Находящаяся в камере жидкость захватывается лопастями вращающегося рабочего колеса, приобретает центробежную силу и выбрасывается в напорный трубопровод 8. Рабочее колесо насоса •совершает большое число оборотов. Вследствие этого жидкость быстро выбрасывается, образуя за каждой лопастью разрежение. Так как корпус насоса посредством всасывающего трубопровода соединен с источником жидкости, то под влиянием атмосферного давления жидкость из источника устремляется по всасывающему трубопроводу в корпус насоса, где захватывается лопастями вращающегося колеса.

Так совершается непрерывный процесс всасывания с одновременным нагнетанием в трубопровод в центробежном насосе.

Разрежение в корпусе насоса возможно только в том случае, если он будет заполнен водой. При пуске насоса всасывающий трубопровод и корпус насоса необходимо залить жидкостью,что достигается искусственным отсасыванием воздуха из корпуса насоса и всасывающей линии при помощи специальных устройств (например, воздушного насоса); в разреженное пространство под атмосферным давлением поступает жидкость.

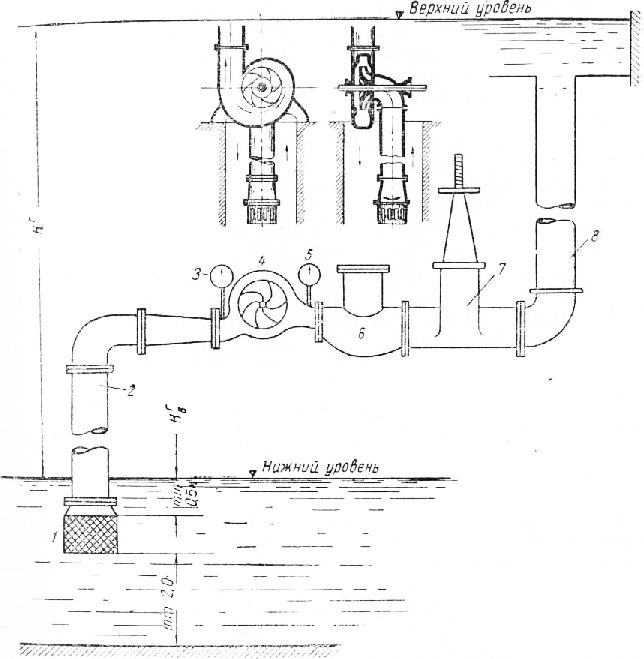

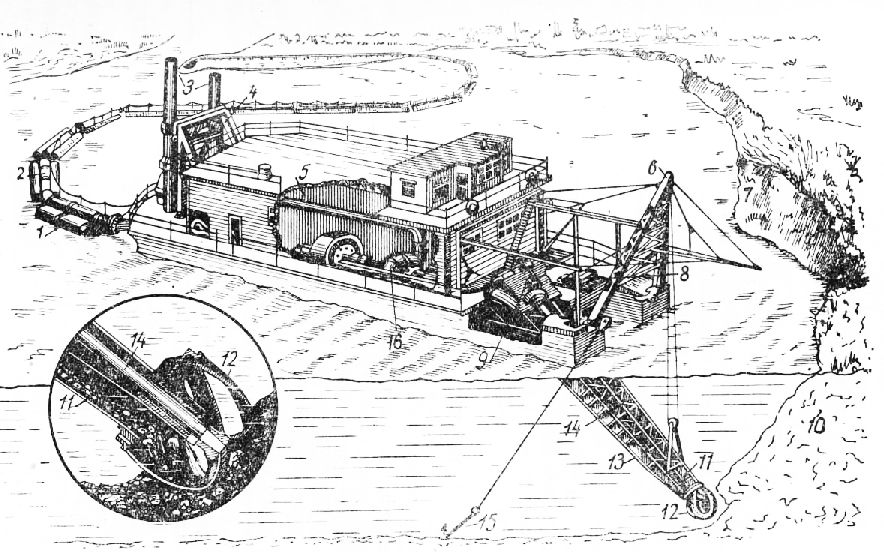

Рис. 5. Пловучая землесосная станция (земснаряд):

1 — понтоны; 2— пульпопровод; 3— сваи; 4— свайный аппарат; 5—напорный трубопровод; 6 — серела; 7 — надводный забой; 8 — лебедка; 9 — электродвигатель; 10 — подводный забой; 11 — всасывающий трубопровод; 12 — фреза; 13_рама фрезы; 14 — приводной вал; 15.— якорь; 16 — землесос

Для получения больших давлений изготовляют многоступенчатые насосы. Эти насосы представляют собой объединение в одном корпусе нескольких одноступенчатых насосов, последовательно соединенных между собой. Вода, выброшенная из первого колеса, по специальным каналам попадает в центр второго колеса, из второго — к третьему и т. д. Последнее колесо нагнетает воду в напорную линию. Многоступенчатые насосы изготовляются на различные давления (до 200 ат) и могут подавать воду на высоту до 2000 м.

В зависимости от условий работы насосом и применяемого двигачеля (электродвигатель, двигатель внутреннего сгорания и др.) выбирается тип насоса. Иногда два или несколько насосов приходится соединять для последовательной или параллельной работы или для параллельно-последовательной работы.

Центробежные насосы, как указывалось выше, перед пуском необходимо заполнить жидкостью. Достигается это или, заливкой извне, или путем удаления воздуха из корпуса специальным вакуум-насосом.

Для заливки насоса необходимо на всасывающем трубопроводе устроить клапан, препятствующий вытеканию воды из насоса. На всасывающем клапане устанавливается предохранительная сетка, чтобы устранить попадание в насос мусора, тины и др.

Землесосы по принципу действия и по конструкции являются центробежными насосами, специально приспособленными для перекачки пульпы, камней небольших размеров и т. п.

Землесосы в гидромеханизации применяются или для непосредственного всасывания грунта из-под воды или для перекачивания пульпы, получаемой в результате работы гидромонитора. Землесос с двигателем, механизмами управления называется землесосной станцией.

В настоящее время распространены следующие передвижные землесосные станции: а) станции, передвигаемые на колесах или гусеницах, б) станции, передвигаемые на катках, в) плову-чие землесосные станции (земснаряды).

Пловучий землесосный снаряд (рис. 5) может разрабатывать грунты, расположенные над водой и под водой. Место работы земснаряда (забой) делится на подводный и надводный забои.

Во время работы грунт разрыхляется фрезой (плотные грунты), установленной на раме и приводимой в движение через вал электродвигателем. Для вертикального перемещения рамы рыхлителя служит стальной канат, перекинутый через блок стрелы и выбираемый или опускаемый лебедкой. Землесос (центробежный насос специальной конструкции) засасывает разрыхленный грунт вместе с водой во всасывающий трубопровод и гонит пульпу (смесь грунта с водой) по напорному трубопроводу и пловучему пульпопроводу, уложенному на понтоны, а затем по пульпопроводу, уложенному по земле, на расстояние до 4 км.

Пульпа, поданная по системе труб на место намыва, выливается через отверстия наружу. Вода уходит в так называемые сбросные колодцы, а грунт ложится в тело намывной насыпи.

Пловучий земснаряд перемещается с помощью свайного аппарата и папильонажных стальных канатов, соединенных с якорями. Поочередно упираясь в дно сваями и поворачивая весь корпус вокруг сваи, земснаряд передвигается. Корпус поворачивается при попеременном подтягивании каната.

Источник

Технология гидравлической разработки грунта

1. Вид продукции. Котлованы больших размеров, искусственные водоемы, углубление судоходного хода в русле реки, траншеи больших размеров (каналы), насыпи больших объемов (плотины, полотно дорог, набережные, стенки портов, трибуны стадионов), технологические подсыпки – искусственные основания (замыв больших оврагов, намыв промплощадок, городских территорий для строительства на слабых грунтах).

2. Состав процесса.

— обеспечение необходимой электрической мощности 1000- 5000 кВт для прокладки электролинии с устройством электроподстанции;

— доставка и проверка техники;

— установка техники, отладка на месте, пробная работа.

— размыв грунта струей воды. При смешанном способе разработки рыхление плотных грунтов ведется механическим резанием или взрывом;

— транспорт полученной селевой массы (пульпы) по трубопроводу до заданного места;

— укладка (намыв) грунта в заданном месте с образованием проектного земсооружения.

3. Вход в процесс. Общий.

4. Ресурсы. Материалы: несвязные грунты – пески, супеси. При дополнительном рыхлении возможен размыв связных грунтов: суглинков и глин даже с включением некрупных камней.

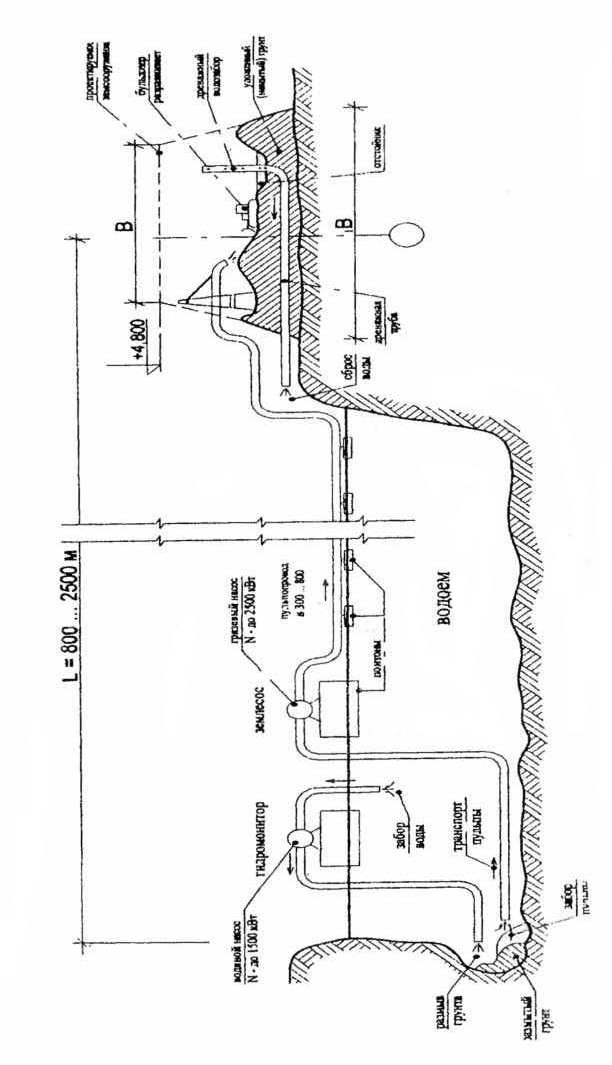

Техника: гидромонитор, землесос (грязевый насос), пульпопровод, система понтонов, система дренажа, бульдозер.

Энергоносители: вода (500-3000 м3/ч); электроэнергия 1000 – 5000 кВ/ч, т.е. в очень большом количестве.

5. Технология процесса по операциям (рис. 2.11).

|

| Рис. 2.11. Схема гидравлической разработки грунта |

Электрический центробежный насос гидромонитора мощностью 800 – 1500 кВ/ч подает забортную воду по рабочему трубопроводу диаметром Ø = 300 – 500 мм под давлением Р = 0,3 – 1,5 МПа. Рабочий трубопровод заканчивается соплом с насадками диаметром Ø = 50, 60, 70, 80, 90, 100 мм, правильный подбор которых обеспечивает струе воды необходимую скорость.

Для успешного размыва разрабатываемого грунта требуются следующие скорости водяной струи:

— песчаные грунты – 10. 12 м/с;

— супесчаные и суглинистые грунты – 18. 25 м/с;

— средние и тяжелые глины – 30. 35 м/с.

Под ударным воздействием водяной струи грунт теряет свою структуру, разрыхляется и, смешиваясь с водой, превращается в жидкую массу – пульпу.

Землесос с помощью грязевого насоса мощностью 1000. 2500 кВт по заборной трубе засасывает пульпу. Далее грязевой насос перекачивает (транспортирует) пульпу по пульпопроводу к месту укладки на расстояние 500. 2500 м. Пульпопровод собирается из отдельных секций стальных труб диаметром Ø = 300. 800 мм и длиной секции 6,0. 12,0 м. Соединение отдельных секций – на самоуплотняющихся замках. В земляное сооружение пульпа укладывается из передвижного концевого участка пульпопровода и при необходимости распределяется (разравнивается) бульдозером. Технологическая вода из пульпы стекает по дренажной системе в отстойник и, после отстоя, обратно в водоем.

Достоинства технологии:

— высокая производительность за счет непрерывности процесса – 5000…9000 м3/смену при малочисленном персонале;

— низкая стоимость – в 6. 10 раз ниже, чем при технологии механического резания (экскаватор, скрепер, бульдозер);

— высокая степень уплотнения уложенного мокрого грунта;

— возможность транспорта грунта на большие расстояния, в труднодоступные места, а также через препятствия без устройства специальных дорог.

Недостатки:

— большие начальные затраты на организацию процесса;

— большой единовременный расход ресурсов – воды и электроэнергии;

— отрицательное влияние на экологию (обрушение берегов водоемов, замутнение воды).

Источник: Технология строительных процессов. Снарский В.И.

Источник