- Общие сведения и область применения выпаривания, способы выпаривания

- Выпаривание и область его применения. Изменение свойств раствора при сгущении

- Процесс выпаривания

- Физико-химические основы и способы выпаривания, применение процесса в промышленности. Устройство выпарных аппаратов. Концентрирование растворов твердых нелетучих и малолетучих веществ путем испарения летучего раствора и отвода образовавшихся паров.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Общие сведения и область применения выпаривания, способы выпаривания

Выпариванием называется концентрирование растворов практически нелетучих или мало летучих веществ в жидких летучих растворителях при температуре кипения раствора.

При выпаривании происходит частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое происходит с поверхности раствора при любых температурах ниже температуры кипения.

Получение высококонцентрированных растворов, практически сухих и кристаллических продуктов облегчает и удешевляет их перевозку и хранение.

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако чаще всего в качестве нагревающего агента при выпаривании используют водяной пар, называемый греющим или первичным. Первичным служит любой пар, получаемый из парогенератора, либо отработанный пар.

Пар, образующийся при выпаривании кипящего раствора, называется вторичным.

Выпаривание можно проводить различными способами

— под избыточным давлением;

— при атмосферном давлении.

Рассмотрим эти методы выпаривания, взяв за основу уравнение теплопередачи (5.12)

где

где

При выпаривании под вакуумом процесс можно проводить при более низких температурах, что особенно важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах. При разрежении увеличивается полезная разность температур

При выпаривании под давлением выше атмосферного получаемый вторичный пар можно использовать как для выпаривания, так и для других нужд. Вторичный пар, отбираемый на сторону, называют экстра-паром. Отбор экстра-пара позволяет лучше использовать тепло, чем при выпаривании под вакуумом. Однако выпаривание под избыточным давлением сопровождается повышением температуры кипения раствора. Поэтому данный способ используется лишь для выпаривания термически стойких растворов. Кроме того, для выпаривания под давлением необходимы греющие агенты с более высокой температурой.

При выпаривании под атмосферным давлением вторичный пар не используется и обычно удаляется в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

Выпаривание под атмосферным давлением проводят в одиночных выпарных аппаратах (однокорпусных выпарных установках). Но наиболее распространены многокорпусные выпарные установки, в которых вторичный пар каждого предыдущего корпуса направляется в качестве греющего в последующий корпус. При этом давление в последовательно соединенных (по ходу выпариваемого раствора) корпусах снижается так, чтобы обеспечить разность температур между вторичным паром из предыдущего корпуса и раствором, кипящим в данном корпусе, т.е. создать необходимую движущую силу процесса выпаривания. В этих условиях первичным паром обогревается только первый корпус. Поэтому в многокорпусных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.

Дата добавления: 2018-02-28 ; просмотров: 1101 ; Мы поможем в написании вашей работы!

Источник

Выпаривание и область его применения. Изменение свойств раствора при сгущении

Выпаривание — процесс концентрирования растворов твердых нелетучих или малолетучих веществ путем испарения летучего растворителя и отвода образовавшихся паров.

В промышленности выпаривание обычно проводят при кипении раствора.

При выпаривании растворов твердых веществ в ряде пищевых производств достигают насыщения раствора; при дальнейшем удалении растворителя из такого раствора происходит кристаллизация, в результате которой выделяется растворенное вещество.

Выпаривание применяют для повышения концентрации разбавленных растворов или выделения из них растворенного вещества путем кристаллизации.

Процесс выпаривания широко используют в сахарном и консервном производствах при концентрировании сахарных и томатных соков, молока и др.

В пищевой технологии выпаривают, как правило, водные растворы.

Выпаривание проводят в выпарных аппаратах. Процесс выпаривания может проводиться непрерывно и периодически. Аппараты периодического действия используют в основном в производствах малого масштаба.

В крупнотоннажных производствах применяют непрерывнодей-ствующие выпарные установки, площадь поверхности нагрева которых достигает 6000. 10 000 м 2 . При таких поверхностях нагрева решающим фактором, который определяет экономичность установки, является расход греющего пара и воды.

Выпаривание осуществляют как под вакуумом, так и при атмосферном и избыточном давлениях.

Выпаривание под вакуумом позволяет снизить температуру кипения раствора, что особенно важно при выпаривании пищевых растворов, которые особенно чувствительны к высоким температурам. Применение вакуума позволяет увеличить движущую силу теплопередачи и, как следствие, уменьшить площадь поверхности выпарных аппаратов, а следовательно, их материалоемкость.

При выпаривании под атмосферным давлением образующийся вторичный пар сбрасывается в атмосферу. При выпаривании под повышенным давлением вторичный пар может быть использован как нагревающий агент в подогревателях, для отопления теплиц и т. п. Выпаривание под давлением связано с повышением температуры кипения раствора, поэтому применение данного способа в пищевой технологии ограничено свойствами растворов и температурой теплоносителя.

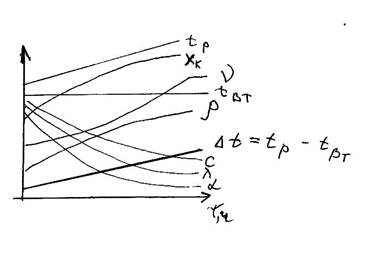

Δt — Физико химическая дипрессия

t — температура раствора

Xn – концентрация раствора

38.Виды центрифуг и их схемы. Назначение, устройство, принцип действия и область применения.

Производительность центрифуги.

Центрифугимогут быть с вертикальным и горизонтальным расположением вала и барабана, периодического действия (подвод суспензии и выгрузка осадка производятся периодически), полунепрерывного (суспензия подается непрерывно, а осадок выгружается периодически) и непрерывного действия (подача суспензии и выгрузка осадка осуществляются непрерывно).

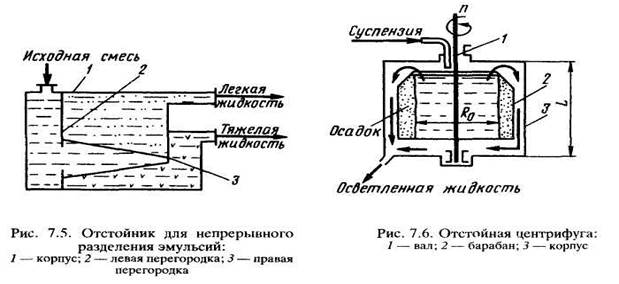

Отстойная центрифуга периодического действия с ручной выгрузкой осадка (рис. 7.6) состоит из барабана, насаженного на вращающийся вал и помещенного в корпус. Под действием центробежной силы, возникающей при вращении барабана, твердые частицы осаждаются в виде сплошного слоя осадка на стенке барабана, а осветленная жидкость переливается в кожух и удаляется через расположенный внизу патрубок. По окончании процесса осадок выгружается из центрифуги.

Процесс в отстойной центрифуге состоит из разделения (осаждения) суспензии и отжима или уплотнения осадка.

Непрерывнодействующие отстойные горизонтальные центрифуги со шнековой выгрузкой осадка (НОГШ) применяют в крахмалопаточном производстве для получения концентрированного крахмального осадка и в других производствах.

Центрифуга состоит из ротора и внутреннего шнекового устройства, заключенных в корпус. Суспензия подается через центральную трубу в полый вал шнека. На выходе из этой трубы внутри шнека суспензия под действием центробежной силы распределяется в полости ротора.

Ротор вращается в кожухе в полых цапфах. Шнек вращается в цапфах, находящихся внутри цапф ротора. Под действием центробежной силы твердые частицы отбрасываются к стенкам ротора, а жидкость образует внутреннее кольцо, толщина которого определяется положением сливных отверстий на торце ротора. Образовавшийся осадок перемещается вследствие отставания скорости вращения шнека от скорости вращения ротора к отверстиям в роторе, через которые он выводится в камеру 6 и удаляется из центрифуги.

При движении вдоль ротора осадок уплотняется. При необходимости он может быть промыт.

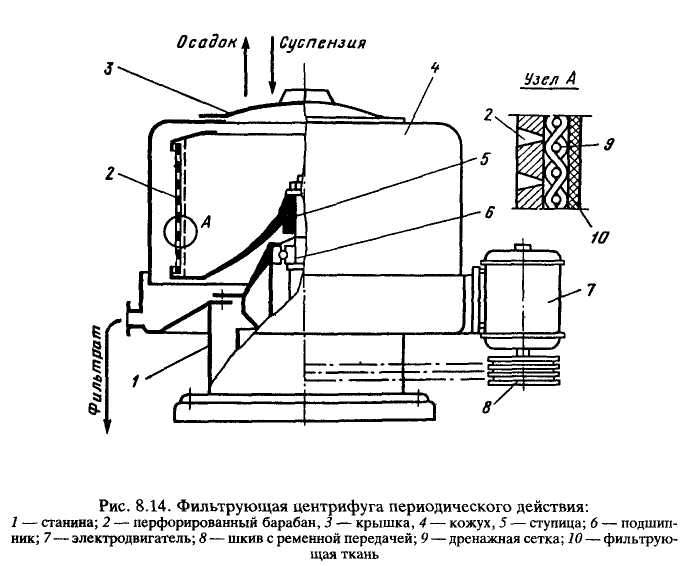

Фильтрующие центрифугипериодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

В фильтрующей центрифуге периодического действия (рис. 8.14) суспензия загружается в барабан сверху. После загрузки суспензии барабан приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок выпадает на ней. Фильтрат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружают вручную через крышку 3.

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым

Источник

Процесс выпаривания

Физико-химические основы и способы выпаривания, применение процесса в промышленности. Устройство выпарных аппаратов. Концентрирование растворов твердых нелетучих и малолетучих веществ путем испарения летучего раствора и отвода образовавшихся паров.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 24.02.2017 |

| Размер файла | 688,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Министерство сельского хозяйства Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Приморская государственная сельскохозяйственная академия»

Институт земледелия и агротехнологий

Кафедра технологии производства и переработки сельскохозяйственной продукции

по направлению 35.03.07 Технология производства и переработки сельскохозяйственной продукции

Профиль «Технолог по производству и переработке с/х продукции»

Шпилькивский Андрей Геннадьевич

выпаривание промышленность концентрирование раствор

1. Общие сведения

2. Процесс кипения

3. Физико-химические основы выпаривания

4. Способы выпаривания

5. Применение процесса в пищевой промышленности

7. Устройство выпарных аппаратов

Выпаривание является одним из наиболее распространенных методов первоначального обезвоживания или концентрирования многих продуктов, производимых в пищевых отраслях промышленности, включая молочную, сахарную промышленность, производство фруктовых соков и т.д.

Цель: изучить процессы выпаривания применяемые в технологии производства пищевой продукции, а также ознакомиться с оборудованиями, которые используются в данном процессе производства.

1. Общие сведения

Выпаривание — процесс концентрирования растворов твердых нелетучих и малолетучих веществ путем испарения летучего раствора и отвода образовавшихся паров.

В промышленности выпаривание обычно проводят при кипении раствора.

При выпаривании растворов твердых веществ в некоторых пищевых производствах достигают насыщения раствора; при дальнейшем удалении растворителя из такого раствора происходит кристаллизация, в результате которой выделяется растворенное вещество.

Выпаривание применяют для повышения концентрации разбавленных растворов или выделения из них растворенного вещества путем кристаллизации.

Процесс выпаривания широко используют в сахарном и консервном производствах при концентрировании сахарных и томатных соков, молока и др.

В пищевой технологии выпаривают, как правило, водные растворы.

Выпаривание проводят в выпарных аппаратах непрерывного и периодического действия. Аппараты периодического действия используют в основном в малотоннажных производствах.

В крупнотоннажных производствах применяют непрерывно-действующие выпарные установки, площадь поверхности нагрева которых достигает 6000…10000 м 2 . При таких поверхностях нагрева решающим фактором, который определяет экономичность установки, является расход греющего пара и воды.

Выпаривание осуществляется под вакуумом, так и при атмосферном и избыточном давлении.

При выпаривании под вакуумом в аппарате создается вакуум путем конденсации вторичного (сокового) пара в специальном конденсаторе и отсасывания из него неконденсирующихся газов при помощи вакуум-насоса.

Выпаривание под вакуумом позволяет снизить температуру кипения раствора, что очень важно при выпаривании пищевых растворов, которые особенно чувствительны к высоким температурам. Применение вакуума позволяет увеличить движущую силу теплопередачи и, как следствие, уменьшить площадь поверхности выпарных аппаратов, а следовательно, их материалоемкость.

При выпаривании под атмосферным давлением образующийся вторичный пар сбрасывается в атмосферу. При выпаривании под повышенным давлением вторичный пар может быть использован как нагревающий агент в водонагревателях, для отопления теплиц и т.д. Выпаривание под давлением связано с повышением температуры кипения раствора, поэтому применение данного способа в пищевой технологии ограничено свойствами растворов и температурой теплоносителя.

2. Процесс кипения

Кипение-процесс интенсивного парообразования, происходящего во всем объеме жидкости, находящейся при температуре насыщения или несколько перегретой относительно температуры насыщения, с образованием паровых пузырей. Различают кипение жидкости на твердой поверхности теплообмена, к которой извне подводится теплота, и кипение в объеме жидкости.

При кипении на твердой поверхности образование паровой фазы наблюдается в отдельных местах этой поверхности. При объемном кипении паровая фаза возникает самопроизвольно непосредственно в объеме жидкости в виде отдельных пузырьков пара. Объемное кипение имеет место при наличии в жидкости внутренних источников теплоты.

Особенностью процесса кипения жидкости является зарождение, рост и отрыв множества небольших по объему шаровых пузырьков и приток к месту образования пузырьков пара новых масс жидкости. При кипении жидкости в граничном слое у поверхности нагрева осуществляется пульсирующее перемещение множества паровых и водяных масс.

Для возникновения процесса кипения необходимо наличие перегрева жидкости относительно температуры насыщения и наличие центров парообразования в виде отдельных неровностей стенки, пузырьков воздуха, пылинок и др.

Режимы кипения. Различают два основных режима кипения: пузырьковый и пленочный.

Пузырьковый — это такой режим кипения, при котором пар образуется в виде отдельных периодически зарождающихся, растущих и отрывающихся паровых пузырей. С увеличением теплового потока до некоторой величины отдельные паровые пузырьки сливаются, образуя у поверхности теплообмена сплошной паровой слой, периодически прорывающийся в объем жидкости.

Пленочный режим кипения характеризуется наличием на поверхности пленки пара, обволакивающей эту поверхность и отделяющей ее от жид-кости.

Интенсивность теплоотдачи при пленочном кипении значительно меньше, чем при пузырьковом.

3. Физико-химические основы выпаривания

Температурная депрессия-разность между температурами кипения раствора и растворителя Тр-Т=?t. Из теории растворов известно, что при одной и той же температуре Т давление паров над чистым растворителем р больше, чем давление паров над раствором рр, и соответственно при одном и том же давлении температура кипения чистого растворителя ниже температуры кипения раствора.

Температурная депрессия зависит от свойств растворенного вещества и растворителя; она возрастает с увеличением концентрации раствора и давления. Определяют температурную депрессию экспериментальным путем.

Если известна температурная депрессия при атмосферном давлении ? а t,депрессию при других давлениях можно определить по приближенной формуле Тищенко:

где Т 2 и r — соответственно абсолютная температура кипения(K) и теплота испарения(Дж/кг) для воды при данном давлении,

где K-коэффициент; K=16,2T 2 /r.

Значения К в зависимости от давления приведены ниже.

Абсолютное давление, кПа

Теплоемкость растворов — функция температуры и концентрации растворенного вещества. Для большинства растворов теплоемкость не имеет аддитивных свойств и не может быть вычислена по теплоемкости растворенных веществ и растворителей. Отклонение от свойств аддитивности тем больше, чем больше концентрация растворенного вещества.

Теплота растворения зависит от природы растворяемого вещества и растворителя, а также от концентрации раствора. При растворении твердых веществ во многих случаях разрушается кристаллическая решетка, что связано с необходимостью затраты энергии, при этом наблюдается охлаждение раствора. Если же растворяемое вещество вступает в химическое взаимодействие с растворителем, образуя гидраты, то выделяется теплота. Теплота растворения, таким образом, представляет собой сумму теплоты плавления и теплоты химического взаимодействия.

Вещества, легко образующие гидраты, имеют положительные значения теплоты растворения; вещества, не образующие гидратов, имеют отрицательные значения теплоты растворения в воде.

Интегральной теплотой растворения q называют количество теплоты, поглощающейся или выделяющейся при растворении 1 кг твердого вещества (или раствора, в котором содержится 1 кг твердого вещества) в большом количестве растворителя.

Если известны интегральная теплота растворения q1 раствора концентрацией x1 и интегральная теплота растворения q2 раствора концентрацией x2, то на основании закона Гесса (который устанавливает, что тепловой эффект процесса зависит только от начального и конечного состояния системы, но не зависит от пути, по которому протекает процесс) можно записать:

Тепловой эффект положителен при разбавлении раствора от концентрации x2 до x1, отрицателен при повышении концентрации раствора от x1 до x2.

При выпаривании пищевых растворов теплота растворения мала и может не учитываться при расчете выпарных установок.

4. Способы выпаривания

В пищевых производствах применяют однократное выпаривание, которое проводят непрерывным способом или периодически, многократное выпаривание, проводимое непрерывно, и выпаривание с использованием теплового насоса.

Однократное выпаривание проводят в установке однократного выпаривания непрерывного действия (рис. 1)

Рис. 1. Схема установки однократного выпаривания непрерывного действия: 1,8-насосы; 2-расходометр; 3-теплообменник; 4-выпарной аппарат; 5-барометрический конденсатор; 6-ловушка; 7-барометрическая труба

Такие установки применяют в малотоннажных производствах. Однократное выпаривание можно проводить непрерывно или периодически. Образующийся при выпаривании вторичный пар в этих установках не используется, а конденсируется в конденсаторе.

Основные аппараты установки — выпарной аппарат, подогреватель, барометрический конденсатор и насосы.

Выпарной аппарат состоит из верхней части — сепаратора и нижней — греющей камеры, которая представляет собой кожухотрубный теплообменник. В трубном пространстве находится кипящий раствор, а в межтрубное подается греющий пар. В сепараторе с отбойниками капельки отделяются от вторичного пара, которые затем конденсируются. Конденсат вместе с охлаждающей водой удаляется через барометрическую трубу в колодец. Концентрированный раствор с заданной концентрацией xк непрерывно откачивается из нижней части выпарного аппарата в хранилище готового продукта.

Многократное выпаривание проводят в нескольких последовательно установленных выпарных аппаратах. Такие установки называются многокорпусными. Для экономии греющего пара в выпарных установках многократного выпаривания в качестве греющего пара во всех корпусах, кроме первого, используется пар из предыдущего корпуса.

Многократное выпаривание можно осуществить путем использования греющего пара высокого давления либо применением вакуума в выпарной установке.

Установка состоит из нескольких (в данном случае трех) корпусов (рис. 2) Исходный раствор, обычно предварительно нагретый до температуры кипения, поступает в первый корпус, обогреваемый свежим (первичным) паром. Вторичный пар из этого корпуса направляется в качестве греющего во второй корпус, где вследствие пониженного давления раствор кипит при более низкой температуре, чем в первом.

Ввиду более низкого давления во втором корпусе раствор, упаренный в первом корпусе, перемещается самотеком во второй корпус, и здесь охлаждается до температуры кипения в этом корпусе. За счет выделяющейся при этом теплоты образуется дополнительно некоторое количество вторичного пара. Такое явление, происходящее во всех корпусах установки, кроме первого, носит название самоиспарения раствора.

Аналогично упаренный раствор из второго корпуса перетекает самотеком в третий корпус, который обогревается вторичным паром из второго корпуса.

Предварительный нагрев исходного раствора до температуры кипения в первом корпусе производится в отдельном подогревателе 4, что позволяет избежать увеличения поверхности нагрева в первом корпусе.

Вторичный пар из последнего корпуса (в данном случае из третьего) отводится в барометрический конденсатор 5, в котором при конденсации пара создается требуемое разрежение. Воздух и неконденсирующиеся газы, попадающие в установку с паром и охлаждающей водой (в конденсаторе), а также через неплотности трубопроводов и резко ухудшающие теплопередачу, отсасываются через ловушку-брызгоулавливатель 6 вакуум-насосом 7.

Рис. 2. Схема трехкорпусной выпарной установки: 1, 2, 3 — корпуса; 4 — подогреватель; 5 — барометрический конденсатор; 6 — ловушка-брызгоулавливатель; 7 — вакуум-насос

С помощью вакуум-насоса поддерживается также устойчивый вакуум, остаточное давление в конденсаторе может изменяться с колебанием температуры воды, поступающей в конденсатор.

Выпаривание с применением теплового насоса. На рис. 3 приведена схема однокорпусной выпарной установки, состоящей из выпарного аппарата 1 и струйного компрессора 2. Первичный пар поступает по оси компрессора и инжектирует вторичный пар более низкого давления. Смесь первичного и вторичного пара по выходе из компрессора (при давлении p2 2 площади поверхности нагрева по сравнению с аппаратами с подвесной нагревательной камерой или центральной циркуляционной трубой.

Аппарат с выносной нагревательной камерой. Аппарат с выносной нагревательной камерой (рис. 7) имеет кипятильные трубы. Он работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного контура имеют значительную высоту.

Рис. 7. Аппарат с выносной нагревательной камерой: 1 — нагревательная камера; 2 — сепаратор; 3 — необогреваемая циркуляционная труба; 4 — брызгоуловитель

Выносная нагревательная камера 1 легко отделяется от корпуса аппарата, что облегчает и ускоряет ее чистку и ремонт. Ревизию и ремонт нагревательной камеры можно производить без полной остановки аппарата (а лишь при снижении его производительности), если присоединить к eго корпусу две камеры.

Исходный раствор поступает под нижнюю трубную решетку нагревательной камеры и, поднимаясь по кипятильным трубам, выпаривается. Иногда подачу исходного раствора производят, как показано на рисунке, в циркуляционную трубу. Вторичный пар отделяется от жидкости в сепараторе 2. Жидкость опускается по необогреваемой циркуляционной трубе 3, смешивается с исходным раствором, и цикл циркуляции повторяется снова. Вторичный пар, пройдя брызгоуловитель 4, удаляется сверху сепаратора. Упаренный раствор отбирается через боковой штуцер в коническом днище сепаратора.

Выпаривание является одним из наиболее распространенных методов первоначального обезвоживания или концентрирования многих продуктов, производимых в пищевых отраслях промышленности, включая молочную, сахарную промышленность, производство фруктовых соков и т.д.

В ходе выполнения работы изучили процессы выпаривания, применяемые в технологии производства пищевой продукции, а также ознакомились с оборудованиями, которые используются в данном процессе производства.

1. Процессы и аппараты пищевых производств: Учеб. для вузов: в 2-х кн. Кн. 1 / [А.Н. Остриков и др.]; под ред. А.Н. Острикова. — СПб.: ГИОРД, 2007. — 704 с.

2. Процессы и аппараты пищевых производств: Учеб. для вузов: в 2-х кн. Кн. 2 / [А.Н. Остриков и др.]; под ред. А.Н. Острикова. — СПб.: ГИОРД, 2007. — 608 с.

3. Плаксин Ю.М., Малахов Н.Н., Ларин В.А. — Процессы и аппараты пищевых производств. — 2-е изд., перераб., и доп. — М.: КолосС, 2005, — 760 с.: ил. — (Учебники и учеб. пособия для студентов высш. Учеб. заведений).

4. Кавецкий Г.Д., Касьяненко В.П. — Процессы и аппараты пищевой технологии. 3-е изд., перераб. и доп. — М.: КолосС, 2008. — 591 с.: ил. — (Учебники и учеб. пособия для студентов высш. учеб. заведений).

5. Машины и аппараты пищевых производств: в 3 кн. Кн. 1/ред. В.А. Панфилов. — М.: КолосС, 2009. — 610 с.

6. Машины и аппараты пищевых производств: в 3 кн. Кн. 3/ред. В.А. Панфилов. — 2-е изд., доп. и перераб. — М.: КолосС, 2009. — 551 с.

7. Процессы и аппараты пищевых производств: учеб. для вузов / А.Н. Остриков, О.В. Абрамов, А.В. Логинов [и др.]; под ред. А.Н. Острикова. — СПб.: ГИОРД, 2012. — 616 с.: ил.

8. Процессы и аппараты пищевых производств : учебное пособие / Т.В. Вобликова, С.Н. Шлыков, А.В. Пермяков. — Ставрополь: АГРУС Ставропольского гос. аграрного ун-та, 2013. — 212 с.

9. Машимны и аппараты пищевых производств: Учебник в 3-х кн. — Под ред. Панфилова В.А., Груданова В.Я. — Минск: БГАТУ, 2008. — 580 с.

10. Ткаченко Т.И., Угрюмова С.Д. Курсовое проектирование «Процессы и аппараты пищевых производств» — Владивосток, Дальрыбвтуз, 2007. — 155 с.

Размещено на Allbest.ru

Подобные документы

Характеристика механизма выпаривания – процесса концентрирования растворов твердых нелетучих веществ путем частичного испарения растворителя при кипении жидкости. Проектирование выпарной установки, работающей под вакуумом. Расчет подогревателя раствора.

курсовая работа [347,5 K], добавлен 20.08.2011

Теоретические основы процесса выпаривания, устройство выпарных аппаратов. Области применения и выбор выпарных аппаратов. Современное аппаратурно-технологическое оформление процесса выпаривания. Расчет выпарной установки с естественной циркуляцией.

курсовая работа [849,1 K], добавлен 20.11.2009

Признаки классификации выпарных аппаратов. Уравнения материального баланса простого выпаривания. Технологическая схема, преимущества и недостатки прямоточной и противоточной многокорпусных выпарных установок. Расчёт выпарного аппарата по корпусам.

курсовая работа [712,8 K], добавлен 27.11.2013

Понятие выпаривания и многокорпусных выпарных установок, области их преимущественного применения. Преимущества и недостатки выпаривания под вакуумом. Выбор конструкционного материала аппарата, технологические и механические расчеты основных параметров.

курсовая работа [369,8 K], добавлен 19.12.2010

Теоретическое изучение выпаривания — термического процесса концентрирования растворов нелетучих твердых веществ при кипении и частичном удалении жидкого растворителя в виде пара. Последовательность проектирования многоступенчатой выпарной установки.

учебное пособие [944,7 K], добавлен 14.12.2010

Исследование областей применения выпарных аппаратов. Выбор конструкционного материала установки. Определение температуры кипения раствора по корпусам, гидравлической депрессии и потерь напора. Расчет процесса выпаривания раствора дрожжевой суспензии.

курсовая работа [545,8 K], добавлен 14.11.2016

Сущность и основные способы выпаривания, их преимущества и недостатки. Описание принципиальной и технологической схемы прямоточной трехкорпусной выпарной установки. Технологический расчёт выпарных аппаратов и выбор вспомогательного оборудования.

курсовая работа [1,0 M], добавлен 22.10.2009

Источник