- Прокладка стальных футляров Технологии закрытой прокладки защитных кожухов при бестраншейной прокладке трубопроводов

- Технологическая карта на строительство подземных сетей закрытым способом

- 1. Область применения

- 2. Технология строительного процесса

- 3. Технико-экономические показатели (на 1 футляр длиной — 40 пог. м)

- 4. Материально-технические ресурсы

Прокладка стальных футляров

Технологии закрытой прокладки защитных кожухов при бестраншейной прокладке трубопроводов

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ – открытый и закрытый. При открытом требуется отрыть поперек дороги траншею, разрушить дорожное покрытие и остановить движение транспорта на время прокладки труб. Все это сопряжено с рядом неудобств для транспорта, пассажиров и, кроме того, влечет за собой удорожание работ, поскольку приходится восстанавливать дорожное полотно и элементы благоустройства в месте перехода.

Более перспективным является закрытый метод прокладки труб под дорогами, не требующий выемки траншей. При прокладке труб бестраншейными способами вначале под дорогой устраивают защитные кожухи или футляры и затем в них прокладывают рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть больше, чем диаметр прокладываемого трубопровода.

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спиральношовные. Горячекатаные трубы применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов большего диаметра используют обычно крупноразмерные сварные прямо- или спиральношовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Защищают кожуха от коррозии асбесто- или песчаноцементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозионными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, виброударными, горизонтального направленного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземной проходки.

Прокол лучше применять для прокладки труб малого диаметра в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают способом «без удаления грунта из скважины», вследствие чего для прокола требуются значительные усилия. В связи с этим длина прокола труб не превышает 60…80 м. Эту технологию мы рассмотрим в следующей статье.

Способ продавливания с извлечением из трубы грунтовой пробки, или керна, можно применять практически в любых грунтах I…IV категорий. Он пригоден для труб диаметром 800…1720 мм при длине прокладки до 100 м.

Щитовой и штольневый способы применяют при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительного диаметра и длины.

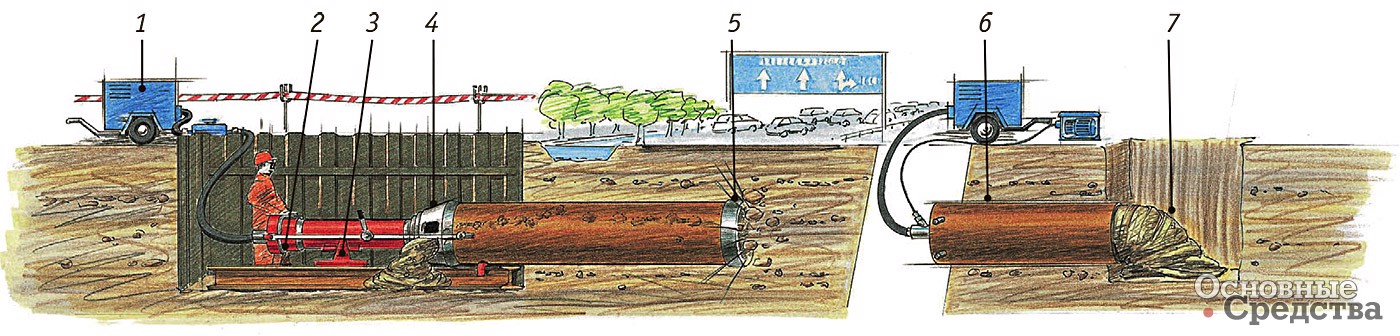

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

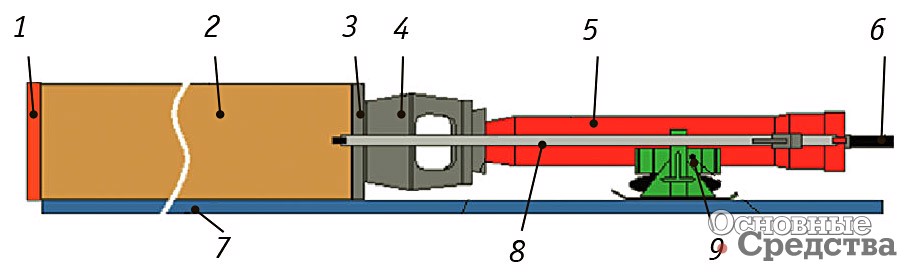

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомпола, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и буровых агрегатов, установок и оборудования.

Виброударный способ является наиболее современным методом прокладки стальных труб (футляров). Виброударный метод нашел широкое применение и за рубежом, и в России. Так, например, ИГД СО РАН (Россия) создал поколение пневмоударных машин для забивки в грунт труб, шпунта и выполнения ряда других специальных строительных работ. Созданы пневматические молоты «Тайфун», масса ударной части самого большого из них 1500 кг.

Одними из наиболее популярных в мире являются пневмоударные установки Grundoram производства немецкой фирмы TRACTO-TECHNIK. Фирма разработала большой диапазон машин для забивки труб диаметром от 150 до 4000 мм и длиной до 80 м в грунтах I…V категорий (а иногда даже в грунтах VI категории – легко разрушающаяся скала), под железнодорожными путями, шоссе, реками. Возможна также вертикальная забивка труб, например, для фундаментов. С применением специального адаптера возможно использование оборудования Grundoram и для забивки опор котлована. Есть возможность использовать Grundoram и для замены разрушенных трубопроводов.

Всего существует 12 типов машин с ударной силой до 20 000 кН. Полученная ударная сила распределяется оптимально по всей длине трубы. Забивка трубы происходит со скоростью 15 м/ч. Надежное соединение между трубой и машиной обеспечивают конус-насадка, ударные сегменты (состоящие из нескольких частей) и натяжные ремни. Через два отверстия специального очищающего кегля происходит предварительное удаление земли из трубы.

Технические и экономические преимущества по сравнению с другими способами

• Не нужны опоры по сторонам, сверху или снизу – сокращается время приведения в рабочее состояние.

• Рабочий котлован относительно небольшой (а также незначительное перекрытие землей).

• Земля вокруг забиваемой трубы уплотняется незначительно, обволакивает трубу и защищает ее.

• Забивка трубы возможна также во влажных и каменистых почвах.

Благодаря незначительному уплотнению окружающей почвы взбухание поверхности или нарушение покрова исключены.

Опишем процесс работы на примере установки Grundoram. Эта машина работает от давления воздуха. Установка надежно соединяется с трубой через кегель, ударный сегмент и/ или очищающий кегель (или адаптер). Во время забивки земля остается внутри трубы. При применении очищающего кегля или адаптера давление земли уменьшается, и происходит частичное освобождение (рисунок по месту). Полное освобождение происходит после окончательной забивки трубы под давлением воздуха, воды или их комбинации.

Так как удаление грунта из трубы может происходить только при достаточной толщине ее стенок, работать можно при минимальном перекрытии землей и минимальной глубине строительной площадки (примерно два-три диаметра трубы), не опасаясь вспучивания или просадки грунта по трассе прокладки футляра.

Приводимая давлением воздуха машина имеет цилиндрическую форму с конусом для соединения с насаживающимся кеглем. Мини-машины имеют также задний конус. При недостатке площади или длины строительного котлована передняя часть корпуса машины может быть вставлена в трубу до заднего конуса, так что лишь конец машины (примерно 50 см) будет виден из трубы. Grundoram обычно кладут на лафет и с помощью воздушной подушки точно устанавливают по центру. Корпус машины изготавливается из цельного стального проката, что означает отсутствие слабых мест. В корпусе находится специально закаленная колба, которая приводится в движение давлением воздуха. При этом развивается огромный напор: от 900 до 20 000 кН. Чтобы уменьшить трение трубы о грунт изнутри и снаружи, режущие коронки увеличивают диаметр среза. Забивку трубы можно также облегчить, используя смазывающие режущие коронки.

Полная очистка происходит после окончательной забивки трубы. При этом существуют следующие возможности:

- выдавливание земляного стержня как единого целого давлением воды;

- выдавливание земляного стержня как единого целого давлением воздуха;

- выдавливание земляного стержня как единого целого комбинированным давлением воздуха и воды;

- размельчение и вынос земли с помощью шнекового бурения, размывающей машины, струи воды под давлением или вручную.

Источник

Технологическая карта на строительство подземных сетей закрытым способом

ОРДЕНА ЛЕНИНА ГЛАВМОССТРОЙ ПРИ МОСГОРИСПОЛКОМЕ

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА СТРОИТЕЛЬСТВО ПОДЗЕМНЫХ СЕТЕЙ

ЗАКРЫТЫМ СПОСОБОМ

Технологическая карта разработана проектно-технологическим отделом треста Мосоргстрой (А.Н. Абрамович, А.П. Смирнов), согласована с Управлением подготовки производства Главмосстроя, НИИМосстроем.

Технологическая карта рекомендована к внедрению в строительном производстве.

1. Область применения

1.1 . Технологическая карта составлена на производство работ по устройству подземных сетей закрытым способом на строительных объектах Главмосстроя.

1.2 . Технологическая карта предназначена для составления проектов производства работ (ППР) и с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ.

1.3 . При привязке технологической карты к конкретному объекту и условиям строительной площадки уточняются схемы производства работ, объемы работ, калькуляция затрат труда, средства механизации.

2. Технология строительного процесса

2.1 . При строительстве подземных сетей закрытым способом необходимо строго руководствоваться СНиП III -8-76 «Земляные сооружения», «Указаниями на строительство подземных сетей закрытым способом» ВСН-88-74, «Указаниями по производству геодезическо-маркшейдерских работ при строительстве подземных коммуникаций закрытыми способами» — ВСН 123-75, «Правилами производства работ по прокладке и переустройству подземных сооружений в г. Москве» от 8.08.75 № 2031 и другими специальными документами.

2.2 . Работы закрытым способом по прокладке подземных коммуникаций выполняются в тех случаях, когда трассы прокладываемых трубопроводов (электрокабели, кабели связи и др.):

пересекают железные и автомобильные дороги, трамвайные пути, здания и сооружения;

проходят по проездам с усовершенствованным дорожным покрытием;

при устройстве вводов в здания и др.

2.3 . Прокладка подземных коммуникаций закрытым способом осуществляется специализированной организацией методом продавливания и прокола труб в грунте.

2.4 . Работы по продавливанию и проколу должны выполняться в строгом соответствии с ППР.

2.5 . В зоне, до начала работ по продавливанию и проколу труб в грунте, должны быть выполнены все коммуникации открытым способом.

2.6 . По каждому виду работ, при бестраншейной проходке, должен вестись журнал работ (приложение 1 ).

2.7 . В отдельных случаях для предотвращения значительного возрастания усилий при проколе или продавливании труб рекомендуется работы вести в 3 смены.

2.8 . Установка труб и установок для продавливания и прокола должна выполняться точно по проектным данным как в плане, так и в профиле с постоянным контролем за их положением, что позволяет обеспечивать перемещение трубы с минимальным отклонением.

Отклонение стальных футляров для самотечных трубопроводов не должно превышать от длины проходки:

Отклонение стальных футляров для напорных трубопроводов и прочих коммуникаций не должно превышать от длины проходки:

2.9 . Геодезический контроль производится при каждой установке трубы. Положение первой трубы должно проверяться геодезистом через каждые 1,5 м. Определение положения футляра, в промежутках между геодезическими замерами, производится мастером (бригадиром) через каждые 2 м проходки.

2.10 . Для обеспечения контроля продавливаемых труб рекомендуется использовать уклономеры с копироустройством УКУ-1 (треста ГПР Главмосинжстроя) и уклономеры с циферблатным устройством УЦ-1 (ВНИМИ г. Ленинград).

2.11 . В проложенных футлярах из стальных труб прокладываются одиночные и совмещенные инженерные сети в соответствии с проектом.

2.12 . Порядок размещения коммуникаций в проложенных футлярах труб должен строго соответствовать рабочим чертежам.

2.13 . Для выполнения монтажа и демонтажа проходческих машин (установок), опускания труб и транспортировки грунта из котлована на поверхность рекомендуется использовать автомобильные и пневмоколесные краны соответствующей грузоподъемности, а также краны СПК-1000, СПК-2000-2 (технические характеристики приведены в приложении 2 ) и др. При выполнении работ машины и установки должны строго соответствовать ППР.

2.14 . Проколы и продавливание труб в грунте производятся в следующей технологической последовательности:

выполняются геодезические разбивочные работы;

отрываются «рабочий» и приемный котлованы;

монтируются установки и оборудование для прокола или продавливания, включая устройство креплений стен котлованов и упорной стенки;

осуществляется прокол или продавливание труб в грунте;

демонтируются установки и оборудование после выполнения работ по проколу (продавливанию) труб в грунте;

по окончании всех работ и получения разрешения на обратную засыпку производят засыпку «рабочего» и приемного котлованов.

Примечание. Рекомендуемые формулы для расчета усилий, необходимых для прокола (продавливания) грунта трубами, приведены в приложении 4.

2.15 . Образование в грунте скважин

2.15.1 . Для образования в грунте скважин (горизонтальных или наклонных) используются пневмопробойники ИП-4601, ИП-4603, ИП-4605А и гидравлический пресс БГ-3, технические характеристики которых приведены в приложении 3 .

2.15.2 . С помощью пневмопробойников скважины диаметром до 250 мм могут быть образованы в песчаных, супесчаных, суглинистых и глинистых грунтах естественной влажности или слабовлажных, не содержащих включений в виде валунов, камней и др.

2.15.3 . Длину проходки пневмопробойником с одной стоянки рекомендуется применять не более 25 метров.

2.15.4 . Не рекомендуется пробивать скважины на глубине менее 0,8 м, так как возможен выход пневмопробойника на поверхность.

2.15.5 . Котлованы для запуска пневмопробойника и его приема должны иметь размеры по низу: длину — 2,5 м, ширину — 1,5 м.

Примечания: 1. Пневмопробойник может быть запущен и из траншеи.

2. Схемы котлованов при работе с пневмопробойниками приведены на листах 1, 2.

2.15.6 . Котлованы с вертикальными стенками должны закрепляться инвентарным креплением.

2.15.7 . Запуск пневмопробойника по заданному направлению рекомендуется производить со стартовой площадки (конструкции НИИМосстроя).

Площадка может быть установлена на дне котлована (траншеи) или в проеме стены подвала для запуска из подвального помещения.

Закрепляется стартовая площадка на грунте стальными стержнями. При расположении ее в проеме подвального помещения — винтовым упором,

2.15.8 . Для контроля положения пневмопробойника в плане и профиле во время его движения к подающему воздух шлангу в непосредственной близости от пневмопробойника прикрепляется источник света (электролампочка 6 — 12 В). Наблюдают за источником света с помощью зеркала.

2.15. 9. При образовании скважины вблизи действующих подземных коммуникаций расстояние между ними принимается равным 3 — 4 радиусам деформации грунта.

2.15.10 . Параллельная проходка скважин должна выполняться после того, как будет заполнена предыдущая скважина.

2.15.11 . Заполнение скважин трубами или электрокабелями производится лебедками, а при небольшом их весе (пластмассовые трубы) — вручную. Учитывая искривления скважины, в головной части трубы для снижения сил трения следует устанавливать наконечник обтекаемой формы.

2.15.12 . Гидравлический пресс БГ-3 применяется для образования скважин во влажных грунтах, он также может быть применен и в грунтах естественной влажности при отсутствии пневмопробойника.

2.15.13 . Образование скважин с помощью гидравлического пресса БГ-3 диаметром более 90 мм за один проход затруднительно. После прокола скважины диаметром 90 мм следует поставить расширитель необходимого размера, который перемещается «на себя», т.е. из приемного котлована в «рабочий» котлован.

2.15.14 . Гидравлический пресс БГ-3 устанавливается в котлован размерами: на основании — 2,2 м по продольной оси и 1,6 м по поперечной оси; глубиной 0,5 м глубже оси прокладки. Положение пресса проверяется уровнем и отвесом.

2.15.15 . Контроль за перемещением головной части штанги пресса и протаскивание коммуникаций в скважины ведутся аналогично работам, приведенных в п. 2.15.8 — 2.15.11 .

Схемы котлованов при работе с гидравлическим прессом БГ-3 приведены на листе 3.

2.16 . Прокол грунта стальными трубами

2.16.1 . Прокол грунта стальными трубами осуществляется гидродомкратами и высоконапорными насосами. Техническая характеристика продольной установки приведена в приложении 3 .

2.16.2 . Прокольные установки выполняют прокол грунта I — IV категории независимо от его влажности. Установкой Главмосстроя производится прокол грунта трубами диаметром 200 — 400 мм на длину до 45 м, как футляров, так и «рабочих» труб.

«Рабочие» трубы должны иметь устойчивую специальную изоляцию (полиэтиленовую, цементно-песчаную, эпоксипековую и др.).

2.16.3 . Труба, прокалывающая грунт, оснащается наконечником специальной конструкции. Применение наконечника обеспечивает снижение сил трения до 40 % и сохранение трубой проектного положения.

2.16.4 . Не рекомендуется прокалывать грунт трубами на глубине менее 1,2 — 1,5 м при пересечении проездов с усовершенствованным дорожным покрытием, т.к. возможно нарушение дорожных одежд. При пересечении трамвайных и железнодорожных путей необходимо обеспечить надзор службы пути.

2.16.5 . Котлован для продольной установки Главмосстроя должен иметь размеры по низу: длину — 7,0 м, ширину — 1,8 м при длине прокалывающей грунт трубы — 3 м и длину — 8,5 м при длине трубы — 8 м. Дно котлована должно быть спланировано и располагаться ниже оси трубы на 0,35 м. Схема котлована при проколе приведена на листе 4 , 5 .

2.16. 6. Грунтовая стенка котлована в месте прокалывания трубы при однородных грунтах должна быть строго вертикальна. В случае неоднородных грунтов необходимо разработать буром отверстие для захода в него лидирующего устройства.

2.16.7 . Положение установки при ее монтаже, а также первой трубы, прокалывающей грунт, проверяется геодезистом, а в дальнейшем мастером или бригадиром.

2.16.8 . При проколе грунта трубами должно соблюдаться расстояние, обеспечивающее сохранность близлежащих подземных коммуникаций.

2.16.9 . При стыковании прокалываемых стальных труб необходимо обеспечить проверку их соосности и высококачественную сварку.

2.16.10 . Приемный котлован для выхода прокалывающей грунт трубы должен иметь размеры: длину — 2,5 м, ширину — 1,0 м. При этом необходимо учитывать размеры колодца (камеры), который должен монтироваться в этом котловане.

2.17 . Прокладка стальных труб способом продавливания

2.17.1 . Прокладка стальных труб способом продавливания производится специальной установкой Главмосстроя и др.

2.17.2 . Универсальная механизированная установка Главмосстроя предназначена для прокладки стальных труб диаметром 900 мм способом продавливания как футляров, так и «рабочих» труб с соответствующей антикоррозийной изоляцией.

Техническая характеристика установки приведена в приложении 4.

2.17.3 . Установкой обеспечивается прокладка труб в гидрогеологических условиях г. Москвы и области. При водонасыщенных грунтах искусственное водопонижение необходимо рассмотреть отдельно.

2.17.4 . Минимальная глубина проходки принимается — 2,0 м до лотка трубы, максимальная — ограничивается устойчивостью креплений из стальных труб, балок и др.

2.17.5 . Дно котлована, предназначенного для монтажа установки, должно быть спланировано в соответствии с уклоном, придаваемым трубе. Глубина котлована должна быть ниже проектной отметки оси трубы на 630 мм плюс толщина деревянного основания (шпал или брусов).

2.17.6 . Для проверки положения продавливания трубы и состояния забоя бригадиром звена периодически производиться его смотр. При этом первоначально проверяется степень загазованности трубы.

2.17.7 . Для транспортировки грунта на поверхность рекомендуется применять кран СПК-2000-2 (см. приложение 2 ).

2.17.8 . Для прокладки труб Ø 1200 — 1400 мм способом продавливания в грунтах 1 — 3 кат. рекомендуется использовать установку ЦНИИПодземмаша ПУ-2.

2.17. 9. В отдельных случаях для прокладки труб способом продавливания могут быть применены установки, оборудованные гидравлическими домкратами и насосами высокого давления с ручной разработкой грунта.

2.17.10 . Передача усилий от домкратов к трубе осуществляется с помощью нажимных патрубков, соединенных в раму, длина которых кратна длине хода штока домкрата (при длине трубы 6,0 м и длине хода штока домкрата 1,10 м длина нажимных патрубков составляет 1,0 и 2,0 м).

2.17.11 . Для снижения сопротивления грунта резанью и силам трения, возникающим на контакте трубы и грунта, на головной конец навариваются стальные кольца общей толщиной до 30 мм и шириной 150 — 400 мм.

2.17.12 . Для обеспечения параллельного положения осей домкратов следует применять специальные рамы (см. лист 6 ).

2.17.13 . При продавливании или проколе с помощью гидродомкратов для обеспечения передвижения трубы по заданному направлению в рабочем котловане, устанавливается направляющее устройство в виде швеллеров или уголков, укладываемых по шпалам строго по отметкам и с учетом продольной оси прокладки.

2.17.14 . Разработка и транспортировка грунта из труб осуществляется с помощью тележек, самопогружающихся патрубка или совка и опорного кольца.

2.17.15 . Наращивание труб при проколе и продавливании выполняется на сварке. Спускание труб в котлован производится краном (см. лист 6 , 7 ).

2.17.16 . Работы выполняются в следующей последовательности:

продавливается (прокалывается) в грунт 1-е звено трубы;

разрабатывается и транспортируется грунт из трубы;

наращивается звено трубы для последующего продавливания (прокола);

продавливается (прокалывается) в грунт 2-е звено трубы.

Далее работы выполняются в той же последовательности.

2.17.17 . После устройства футляра из труб в грунте в нем прокладываются коммуникации в соответствии с проектом. Работы по прокладке выполняются в следующей технологической последовательности:

отрываются траншеи к «рабочему» и приемному котлованам;

устанавливается лебедка для протаскивания труб в футляре;

опускаются трубы в траншею;

сваривается плеть труб на длину футляра (или отдельными звеньями);

привариваются скользящие опоры;

устраивается и восстанавливается изоляция труб в местах сварки;

протаскивается труба в футляре с помощью лебедки;

заделываются концы футляра;

после сдачи работ по прокладке и опрессовке труб производится обратная засыпка траншей.

Схема организации работ приведена на листе 8.

2.18 . Работы по проколам и продавливанию рекомендуется выполнять составами звена указанных в технических характеристиках установок для прокола и продавливания (приложение 3 , 4 ) и в графике производства работ (приложение 5 ).

2.19 . Калькуляция трудовых затрат приведена в приложении 6 .

2.20 . Операционный контроль качества работ по строительству подземных сетей закрытым способом выполняется в соответствии с требованиями СНиП III -1-76 «Организация строительного производства»; инструкция СН 47-74; указаниями ВСН 88-74, ВСН 123-75. Схема операционного контроля приведена в приложении 7 .

2.21 . При производстве работ следует строго соблюдать требования СНиП III-4-80 «Техника безопасности в строительстве», «Инструкции по технике безопасности для рабочих, выполняющих работы «нулевого» цикла», «Правилами производства работ по прокладке и переустройству подземных сооружений в г. Москве» от 8.03.1975 г. за № 2031 и системы стандартов безопасности труда.

3. Технико-экономические показатели (на 1 футляр длиной — 40 пог. м)

Затраты труда — 53,78 чел.-дн.

Стоимость затрат труда — 269,13 руб.

Затраты труда на 1 м трубы — 1,344 чел.-дн.

Стоимость затрат труда на 1 м трубы — 6,73 руб.

4. Материально-технические ресурсы

Потребность в основных материалах и изделиях (на 1 футляр длиной 40 пог. м)

Источник