5.5. Технология фрезерования плоских поверхностей и скосов

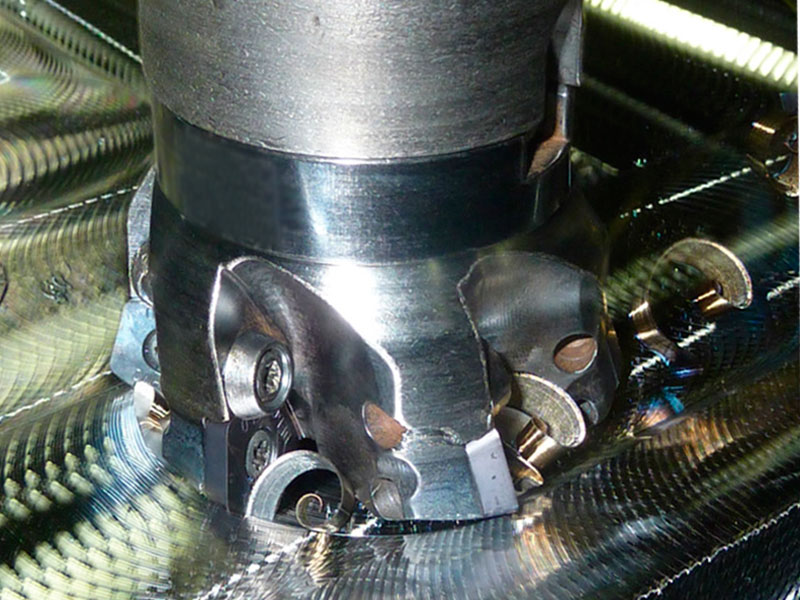

Плоскости обычно фрезеруют торцовыми и цилиндрическими фрезами. Диаметр торцовой фрезы D (мм) выбирают в зависимости от ширины В (мм) фрезерования с учетом соотношения D = (1,3. 1,8)B. При фрезеровании торцовыми фрезами предпочтение следует отдавать несимметричной схеме резания. Размер смещения (мм) k = (0,03. 0,06)D (рис. 5.18).

Рис. 5.18. Установка торцовой фрезы относительно заготовки:

а — симметрично (не рекомендуется); б — несимметрично (рекомендуется); 1 — заготовка; 2 — фреза; D — диаметр фрезы; В — ширина заготовки; Dr — направление движения резания; Ds — движение подачи; k — смещение центра фрезы относительно оси симметрии заготовки

Фрезерование плоскостей производят в такой последовательности: подводят заготовку под вращающуюся фрезу до легкого касания, затем отводят из-под фрезы, выключают шпиндель станка, устанавливают лимб вертикальной подачи (при фрезеровании плоской поверхности) или поперечной подачи (при фрезеровании плоской торцовой поверхности) на глубину фрезерования, включают шпиндель станка и перемещают вручную стол с заготовкой до касания с фрезой, после чего включают продольную подачу стола.

При обработке цилиндрическими фрезами длина фрезы должна на 10. 15 мм перекрывать требуемую ширину обработки. Диаметр фрезы выбирают в зависимости от ширины фрезерования и глубины резания t (мм).

При черновом фрезеровании обычно достигается точность размеров, соответствующая 11 и 12-му квалитетам, при чистовом — 8 и 9-му квалитетам. В отдельных случаях при тонком фрезеровании можно получить точность размеров, соответствующую 6 и 7-му квалитетам. Шероховатость обработанной поверхности колеблется от Rz 80 мкм до Ra 0,63 мкм. Наиболее низкие параметры шероховатости (Ra 1,25. 0,63 мкм) получают тонким фрезерованием. Другой метод достижения низких параметров шероховатости плоских поверхностей на заготовках — это применение составных фрез, в корпусах которых закреплены черновые и чистовые резцы. Чистовые резцы устанавливают ниже черновых на величину, равную глубине чистового фрезерования. В корпусе фрезы можно устанавливать один или несколько чистовых резцов. При подаче Sz = 1,5. 2,5 мм/зуб и скорости резания v = 240. 250 м/мин достигается шероховатость поверхности Rz 5. 2,5 мкм.

При обработке поверхностей торцовыми фрезами благодаря конструкции крепления инструмента процесс резания происходит спокойнее, чем при фрезеровании цилиндрической фрезой.

Концевыми фрезами можно фрезеровать вертикальные и небольшие горизонтальные плоскости. Применение наборов фрез при фрезеровании плоскостей позволяет повысить производительность процесса обработки и обрабатывать фасонные поверхности. Набор представляет собой группу фрез, установленных и закрепленных на одной оправке.

Плоскую поверхность детали, расположенную под определенным углом к горизонтали, называют наклонной, а наклонную плоскость небольших размеров — скосом.

Для фрезерования наклонных плоскостей и скосов используют следующие инструменты:

- цилиндрические, торцовые и концевые фрезы с поворотом заготовки на требуемый угол с помощью универсальной поворотной плиты (рис. 5.19, а);

- торцовые и концевые фрезы с поворотом фрезы на требуемый угол (рис. 5.19, б);

- специальные приспособления (рис. 5.19, в, г) для обработки цилиндрическими и торцовыми фрезами;

- угловые фрезы.

Рис. 5.19. Фрезерование наклонных плоскостей:

а — фрезерование наклонной плоскости на универсальной поворотной плите; б — фрезерование наклонной плоскости концевой фрезой; в и г — обработка наклонных плоскостей в специальных приспособлениях цилиндрической (в) и торцовой (г) фрезой; 1 — фреза; 2 — заготовка

При фрезеровании с поворотом на требуемый угол заготовку закрепляют в универсальных тисках или на универсальной плите и поворачивают на угол так, чтобы плоскость, подлежащая обработке, располагалась параллельно поверхности стола.

Фрезерование наклонных плоскостей и скосов торцовыми и концевыми фрезами можно производить, поворачивая на требуемый угол не заготовку, а шпиндель инструмента. Это возможно осуществить на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости.

Фрезерование заготовок с наклонными плоскостями и скосами в условиях серийного и массового производств целесообразно производить в специальных приспособлениях, позволяющих устанавливать и закреплять заготовки без выверки.

Угловыми фрезами обрабатывают небольшие наклонные плоскости и скосы. В этом случае нет необходимости в повороте детали и фрезы.

Погрешность плоскостности при обработке торцовой фрезой возникает, если ось вращения фрезы неперпендикулярна к обрабатываемой поверхности или, иначе, к плоскости стола станка. Плоскость получается вогнутой (рис. 5.20), и тем больше, чем больше угол β и чем меньше диаметр D торцовой фрезы.

Рис. 5.20. Неправильная установка торцовой фрезы при обработке плоскостей:

1 — стол станка; 2 — щуп; 3 — контрольная плита; β — угол поворота оси фрезы относительно перпендикуляра к плоскости стола; δ — неплоскостность обработанной заготовки

При фрезеровании плоскости цилиндрической фрезой (набором фрез) погрешность плоскостности может быть вызвана так называемым подрезанием, которое выражается появлением лунки 1 на обработанной поверхности (рис. 5.21) и является результатом временного прекращения движения подачи, вследствие чего фреза некоторое время работает, вращаясь на одном месте. Упругие силы, действующие между фрезой и заготовкой, стремятся при этом сблизить их, что приводит к непроизвольному появлению лунки («выработки»), и тем большей, чем меньше жесткость системы СИД, чем больше усилие резания и чем дольше находится фреза на одном месте.

Рис. 5.21. Подрезание плоской поверхности, вызываемое временным прекращением движения подачи цилиндрической фрезы:

1 — лунка; Dr — направление движения резания; Ds — направление движения подачи

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Негатоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности (плоскости) до прилегающей поверхности в пределах контролируемого участка. Прилегающей называется поверхность, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки обработанной реальной поверхности было минимальным в пределах контролируемого участка.

Наклонные плоскости и скосы контролируют с помощью шаблонов и рейсмасов.

Контрольные вопросы

- Как производят фрезерование плоскостей?

- Расскажите, какими фрезами осуществляют обработку плоскостей и в каких случаях.

- Какие показатели точности размеров и шероховатости поверхности достигаются при фрезеровании?

- Как осуществляют обработку заготовок с наклонными плоскостями и скосами?

- Каким мерительным инструментом контролируют обработку плоских и торцовых поверхностей?

Источник

Технология фрезерования плоских поверхностей и скосов

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Плоскости обычно фрезеруют торцовыми и цилиндрическими фрезами. Диаметр торцовой фрезы D (мм) выбирают в зависимости от ширины В (мм) фрезерования с учетом соотношения D=(1,3. 1,8)B. При фрезеровании торцовыми фрезами предпочтение следует отдавать несимметричной схеме резания. Размер смещения (мм) k = (0,03. 0,06)D (рис. 5.18).

Фрезерование плоскостей производят в такой последовательности: подводят заготовку под вращающуюся фрезу до легкого касания, затем отводят из-под фрезы, выключают шпиндель станка, устанавливают лимб вертикальной подачи (при фрезеровании плоской поверхности) или поперечной подачи (при фрезеровании плоской торцовой поверхности) на глубину фрезерования, включают шпиндель станка и перемещают вручную стол с заготовкой до касания с фрезой, после чего включают продольную подачу стола.

При обработке цилиндрическими фрезами длина фрезы должна на 10. 15 мм перекрывать требуемую ширину обработки. Диаметр фрезы выбирают в зависимости от ширины фрезерования и глубины резания t (мм).

При черновом фрезеровании обычно достигается точность размеров, соответствующая 11 и 12-му квалитетам, при чистовом — 8 и 9-му квалитетам. В отдельных случаях при тонком фрезеровании можно получить точность размеров, соответствующую 6 и 7-му квалитетам. Шероховатость обработанной поверхности колеблется от Rz 80 мкм до Ra 0,63 мкм. Наиболее низкие параметры шероховатости (Ra 1,25. 0,63 мкм) получают тонким фрезерованием. Другой метод достижения низких параметров шероховатости плоских поверхностей на заготовках — это применение составных фрез, в корпусах которых закреплены черновые и чистовые резцы. Чистовые резцы устанавливают ниже черновых на величину, равную глубине чистового фрезерования. В корпусе фрезы можно устанавливать один или несколько чистовых резцов. При подаче Sz = 1,5. 2,5 мм/зуб и скорости резания v = 240. 250 м/мин достигается шероховатость поверхности Rz 5. 2,5 мкм.

При обработке поверхностей торцовыми фрезами благодаря конструкции крепления инструмента процесс резания происходит спокойнее, чем при фрезеровании цилиндрической фрезой.

Концевыми фрезами можно фрезеровать вертикальные и небольшие горизонтальные плоскости. Применение наборов фрез при фрезеровании плоскостей позволяет повысить производительность процесса обработки и обрабатывать фасонные поверхности. Набор представляет собой группу фрез, установленных и закрепленных на одной оправке.

Плоскую поверхность детали, расположенную под определенным углом к горизонтали, называют наклонной, а наклонную плоскость небольших размеров — скосом.

Для фрезерования наклонных плоскостей и скосов используют следующие инструменты:

- цилиндрические, торцовые и концевые фрезы с поворотом заготовки на требуемый угол с помощью универсальной поворотной плиты (рис. 5.19, а);

- торцовые и концевые фрезы с поворотом фрезы на требуемый угол (рис. 5.19, б);

- специальные приспособления (рис. 5.19, в, г) для обработки цилиндрическими и торцовыми фрезами;

- угловые фрезы.

При фрезеровании с поворотом на требуемый угол заготовку закрепляют в универсальных тисках или на универсальной плите и поворачивают на угол так, чтобы плоскость, подлежащая обработке, располагалась параллельно поверхности стола.

Фрезерование наклонных плоскостей и скосов торцовыми и концевыми фрезами можно производить, поворачивая на требуемый угол не заготовку, а шпиндель инструмента. Это возможно осуществить на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости.

Фрезерование заготовок с наклонными плоскостями и скосами в условиях серийного и массового производств целесообразно производить в специальных приспособлениях, позволяющих устанавливать и закреплять заготовки без выверки.

Угловыми фрезами обрабатывают небольшие наклонные плоскости и скосы. В этом случае нет необходимости в повороте детали и фрезы.

Погрешность плоскостности при обработке торцовой фрезой возникает, если ось вращения фрезы неперпендикулярна к обрабатываемой поверхности или, иначе, к плоскости стола станка. Плоскость получается вогнутой (рис. 5.20), и тем больше, чем больше угол β и чем меньше диаметр D торцовой фрезы.

При фрезеровании плоскости цилиндрической фрезой (набором фрез) погрешность плоскостности может быть вызвана так называемым подрезанием, которое выражается появлением лунки 1 на обработанной поверхности (рис. 5.21) и является результатом временного прекращения движения подачи, вследствие чего фреза некоторое время работает, вращаясь на одном месте. Упругие силы, действующие между фрезой и заготовкой, стремятся при этом сблизить их, что приводит к непроизвольному появлению лунки («выработки»), и тем большей, чем меньше жесткость системы СИД, чем больше усилие резания и чем дольше находится фреза на одном месте.

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Неплоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности (плоскости) до прилегающей поверхности в пределах контролируемого участка. Прилегающей называется поверхность, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки обработанной реальной поверхности было минимальным в пределах контролируемого участка.

Наклонные плоскости и скосы контролируют с помощью шаблонов и рейсмасов.

Источник

Фрезерование плоских поверхностей

Любое фрезерование плоских поверхностей должно учитывать и присущие геометрии нулевой кривизны технические параметры, связанные с уровнем качества её обработки. К таковым, в первую очередь, относятся:

• не превышающие заданных допусков отклонения от симметричности, наклона, перпендикулярности, параллельности и т.д. всех граней обрабатываемой детали;

• не превышение допусков плоскостности, прямолинейности и других отклонений от заданной геометрии, связанных с неточностью изготовления;

• идентичность всех метрических размеров детали заданным на чертеже.

Само определение плоскости предполагает фрезерование плоских поверхностей цилиндрическими и/или торцовыми фрезами (как правило, при обработке используют оба вида). Разумеется, второй их тип даёт значительно большую чистоту и точность, плавное движение зубьев и более надёжное закрепление в шпинделях. Тем не менее, для черновой обработки использование цилиндрических фрез целесообразней, что и обуславливает последовательное использование обоих видов фрез – в объёмах, необходимых для получения заданного ТЗ качества.

Фрезерование плоских поверхностей предполагает получение 4-х уровней качества, называемых грубым, черновым, получистовым и чистовым. При грубом – осуществляют в основном работу по «корке», с допустимыми припусками от 8мм и более. При черновом – припуски более равномерны и колеблются в пределах от 3 до 8мм. При получистовом припуски уменьшаются ещё вдвое (от 1,5 до 3мм), причём начинает накладываться и дополнительное условие – даже микронеровности поверхности, полученные при обработке, не должны превышать 40 микрон. И, наконец, при чистовом качестве – допуск реза должен быть менее 1,5мм, а предельные размеры микронеровностей снижаются до 20 микрон.

Получение чистового качества при фрезеровке может быть чрезвычайно осложнено в случае как плохой заточки фрез, так и при малейших отклонениях свёрл от оси обработки (связанных с небрежностью мастера либо закрепительного механизма станка). В компании Азмен такие случаи исключены – и безупречное качество выполнения заказов мы гарантируем.

Источник