- Фрезерная обработка металла

- Фрезерование металла: способы и типы

- Способы фрезерования

- Типы фрезерной обработки деталей

- Инструменты и станки для фрезерной обработки металла

- Основные типы фрез

- Дисковые фрезы

- Торцевые фрезы

- Цилиндрические фрезы

- Угловые фрезы

- Концевые (пальчиковые) фрезы

- Фасонные фрезы

- Червячные фрезы

- Кольцевые фрезы

- Фрезерные станки

- Вертикально-фрезерные станки

- Горизонтально-фрезерные станки

- Станки универсальные

- Фрезерные станки с ЧПУ

- Виды фрезерования на станках с ЧПУ

Фрезерная обработка металла

Фрезерование является одним из наиболее распространенных способов обработки металла с целью придания заготовке необходимых геометрических параметров. Процесс фрезерования детали заключается в воздействии на заготовку специальным режущим инструментом — многозубчатой (реже однозубчатой) фрезой. Вращаясь, фреза остро заточенными кромками зубцов снимает подлежащий удалению слой металла, постепенно продвигаясь вдоль обрабатываемой поверхности.

Обработка металлов фрезерованием имеет ряд преимуществ:

- операция фрезерования позволяет работать с самыми разными поверхностями — горизонтальными, вертикальными, наклонными, фасонными и другими;

- обработка выполняется фрезами, зубья которых лишь периодически вступают в контакт с заготовкой и не испытывают непрерывной нагрузки — фрезы сохраняют работоспособность на длительное время;

- в отличие от операций сверловки и заточки отсутствует сильный нагрев, возникающий в результате трения и способный влиять на итоговую геометрию детали.

В то же время из-за многозубчатой конструкции большинства фрез в процессе изготовления фрезерных деталей нагрузки скачкообразно меняются, что может стать причиной возникновения вибрации в системе фреза – деталь – станок. Это можно считать недостатком технологии фрезерной обработки. При повышении скорости фрезерования вибрации усиливаются, поэтому система должна быть достаточно жесткой.

Фрезерование металла: способы и типы

Перемещение режущего инструмента относительно детали может достигаться за счет поступательного движения самой вращающейся фрезы либо постепенной подачи заготовки — это зависит от конструкции станка. В зависимости от толщины срезаемого слоя, характеристик металла и желаемого качества поверхности фрезерование заготовки может осуществляться в один либо несколько проходов. Эти же факторы влияют на определение оптимальной скорости подачи.

Независимо от характеристик металла и типа станков для фрезерования детали определяются скорость резания V и скорость подачи детали S. Оба параметра имеют размерность м/мин. Скорость резания V рассчитывается по формуле V=π*D*n, где π — число Пи (3,14), n — частота вращения фрезы, D — ее диаметр.

Способы фрезерования

Существует два способа обработки деталей на фрезерных станках:

В первом случае направление движения заготовки совпадает с направлением движения фрезы. Во втором фреза движется навстречу подаваемой заготовке. Разница между ними заключается в качестве получаемой поверхности. Если фрезерование заготовок выполняется попутным способом, обработанная поверхность получается более гладкой. Встречное фрезерование дает менее гладкую поверхность, поэтому его используют в тех случаях, когда необходимо снять большой слой металла. Как правило, так поступают при черновом фрезеровании — если планируется повторный проход для достижения окончательного (чистового) результата.

Типы фрезерной обработки деталей

Обработка заготовки на фрезерных станках предполагает выполнение одного из четырех типов фрезерования или последовательное применение нескольких типов.

- Концевое фрезерование: применяется для обработки колодцев, окон, карманов, шлицев, пазов и т.п. В этом случае обработка фрезерованием осуществляется с помощью пазовых, дисковых, концевых, Т-образных, одно- и двуугловых фрез.

- Торцевая фезеровка используется для обработки больших поверхностей. Фрезерная обработка таких деталей производится торцовыми либо циллиндрическими фрезами.

- Фасонное фрезерование необходимо при работе с профилями. Чтобы получить фасонные поверхности с нужной геометрией применяют фасонные, модульные, дисковые и червячные фрезы.

- Резка металла (фрезерование материала с целью его разрезки) может выполняться отрезными фрезами, представлябющими собой подобие дисковой пилы.

В металлообратке используется также обратная классификация, принцип которой заключается в объелинении фрез по технологическому признаку в группы, каждая из которых предназначена для определенного типа обработки деталей.

Инструменты и станки для фрезерной обработки металла

Как известно, назначение фрезерования заключается в получении из металлических заготовок деталей нужной формы и с определенной чистотой поверхностей. Чтобы изготовить изделие, полностью соответствующее проектной документации, необходим станок определенного типа и грамотный выбор фрез.

Основные типы фрез

Сегодня на российском рынке предлагаются фрезы отечественного и импортного производства, различных типов и конструкций, с режущими кромками из современных сплавов, керамики, кардной проволоки, стали с алмазным покрытием. Такое разнообразие дает возможность выполнять фрезерные работы на участках, где требуется выборка металла со сложной геометрией и высокими требованиями к качеству поверхности.

Классификация фрез предполагает их разделение по следующим параметрам:

- по конструкции (цельная либо сборная);

- по расположению зубьев и режущих кромок;

- по направлению и конструкции зубьев;

- по материалу режущих элементов;

- по способу крепления режущих элементов.

Дисковые фрезы

Дисковые фрезы применяют для работы по фрезерованию, если требуется выполнить обрезку заготовок, выборку металла, прорезание пазов, снятие фасок. Режущие элементы у дисковых фрез могут располагаться с обеих либо с одной из сторон. Выбор размера фрезы и ее зубьев зависит от вида обработки (предварительная, промежуточная, финишная). Преимущество дисковых фрез заключается в способности работать при значительных вибрациях и отсутствии необходимости в удалении стружки из области резания.

Торцевые фрезы

Торцевыми фрезами выполняется фрезерная обработка деталей со ступенчатыми и плоскими поверхностями. Ось вращения среды перпендикулярна обрабатываемой плоскости, рабочей является торцевая часть. В массивных торцевых фрезах часто используются сменные пластины. Фрезы с большим числом зубьев не нарушают плавности работы станка и дают возможность вести обработку деталей с высокой скоростью.

Цилиндрические фрезы

Фрезы данного типа делятся на две группы: с винтовыми и с прямыми зубьями. Первые отличаются плавностью работы и универсальностью применения, в случае возникновения больших усилий требуются сдвоенные фрезы с разнонаправленными зубьями. Вторые используются для фрезерной обработки узких плоскостей. Прорезание канавок и обработка уступов выполняется рашпильными циллиндрическими фрезами.

Угловые фрезы

Угловые фрезы предназначены для фрезерования угловых пазов и стружечных канавок, а также для обработки наклонных поверхностей. Бывают одноугловые с расположением режущей кромки на одной конической поверхности и двуугловые — с режущей кромкой на двух смежных конических поверхностях. Пазы со скошенными боковыми поверхностями фрезеруются одноугловыми фрезами типа «ласточкин хвост» — простой или перевернутый.

Концевые (пальчиковые) фрезы

Такие инструменты могут применяться для получения контурных выемок и уступов, выборки пазов, фрезерования взаимно перпендикулярных плоскостей. Сферические выемки фрезеруют шаровыми фрезами, для получения пазов сложной формы используют радиусные фрезы, а для Т-образных пазов, соответственно, фрезы грибковые. Концевые фрезы делятся на группы по форме хвостовика, величине зубьев и по конструкции.

Особую группу составляют фрезы для гравировки (граверы), применяемые для тонкой обработки материалов, в том числе драгметаллов. И, наконец, твердосплавные фрезы: они позволяют производить фрезерование металлов, обработка которых затруднена в силу структуры материала — чугуна, инструментальных сталей и т.п.

Фасонные фрезы

Данные фрезы предназначены для обработки фасонных поверхностей. Их применяют для фрезерования деталей, длина которых в разы превышает ширину. Существуют фасонные фрезерные инструменты с остроконечными и с затылованными зубьями. Заточка последних сопряжена со значительными сложностями, требует мастерства и опыта.

Червячные фрезы

Фрезерование металлических заготовок червячным инструментом производится методом обката, подразумевающим точечное касание детали фрезой. Разделение червячных фрез на подвиды принято производить по следующим параметрам:

- по конструкции (сборные или цельные);

- по направлению витков (правые или левые);

- по числу спиралей (одно- и многозаходные);

- по особенности зубьев (с шлифованными и нешлифованными зубьями).

Кольцевые фрезы

Кольцевые фрезы применяются для получения отверстий и напоминают по конфигурации корончатые сверла. Фрезерование этим инструментом дает выигрыш по времени примерно в 4 раза по сравнению со сверловкой за счет высокой скорости резания.

Фрезерные станки

Обработка металлов фрезерованием выполняется на специальных фрезерных станках. Все они имеют схожий принцип работы, но различаются по конструкции и функциональным возможностям.

Вертикально-фрезерные станки

Этот тип станков может применяться для выборки пазов и углов, обработки зубчатых колес, горизонтальных и вертикальных поверхностей, рамочных элементов. Фрезерование выполняется фасонными, циллиндрическими и концевыми фрезами.

Горизонтально-фрезерные станки

Оборудование данной фрезерной группы дает возможность производить работы по фрезерованию на деталях с небольшими габаритными размерами. При этом могут использоваться фрезы концевого, фасонного, торцевого, углового и циллиндрического типа.

Станки универсальные

В универсальных станках консоль и рабочий стол могут передвигаться по направляющим — вертикальным и горизонтальным, а обрабатываемую поверхность можно выставить под нужным углом (по отношению к шпинделю). Этот тип станков позволяет использовать любые типы фрез и осуществлять изготовление фрезерных деталей самой сложной конфигурации.

Фрезерные станки с ЧПУ

Станки с ЧПУ — высокопроизводительное современное оборудование, на котором фрезерная обработка деталей ведется по специально составленной программе. Преимуществами таких станков являются универсальность применения и большая точность изготовления деталей. Высокая цена оборудования довольно быстро окупается за счет отсутствия необходимости в квалифицированных операторах для работы на фрезерном станке и быстрого изготовления больших партий продукции.

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Источник

Виды фрезерования на станках с ЧПУ

В очередном выпуске публикаций материалов из учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» разберем виды работ на станках фрезерной группы.

ВИДЫ РАБОТ НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ

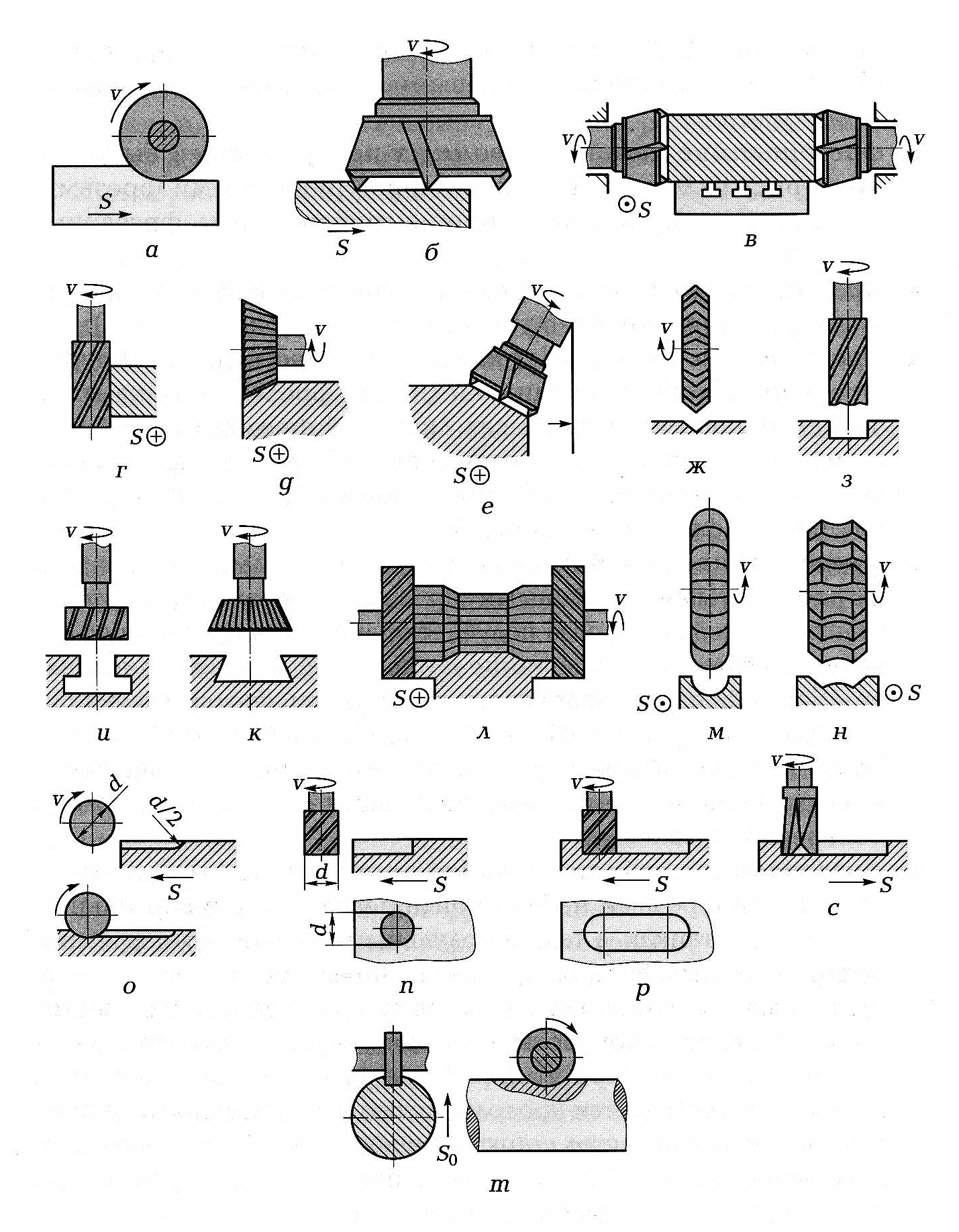

Основные виды работ на фрезерном станке. На фрезерном станке возможно выполнять обработку очень большого числа самых разнообразных деталей, в том числе и очень сложных. На рис. 11.8 представлены основные виды работ на фрезерном станке:

■фрезерование горизонтальных плоскостей производится на горизонтально-фрезерных и вертикально-фрезерных (рис. 11.8, а, б) станках. Эту работу лучше производить на вертикальных станках вследствие большей жесткости крепления фрезы;

■фрезерование вертикальных плоскостей осуществляется на горизонтально-фрезерных и продольно-фрезерных станках (рис. 11.8, в) торцовыми фрезерными головками, а на вертикально-фрезерных станках — боковыми зубцами концевой фрезы (рис. 11.8, г);

■ фрезерование наклонных плоскостей производится одноугловой (рис. 11.8, д), двуугловой фрезой на горизонтально-фрезерных станках, либо торцовой фрезерной головкой — на вертикально-фрезерных станках со шпинделем, установленным под углом (рис. 11.8, е);

■ фрезерование пазов: угловых (рис. 11.8, ж), прямоугольных (рис. 11.8, з), Т-образных (рис. 11.8, и), типа «ласточкиного хвоста» (рис. 11.8, к) производится на вертикально-фрезерных станках соответственно концевыми, Т-образными и одноугловыми фрезами;

Рис. 11.8. Основные виды работ на фрезерном станке:

а, б — фрезерование горизонтальных плоскостей; в, г — фрезерование вертикальных плоскостей; д, е — фрезерование наклонных плоскостей; ж, з, и, к — фрезерование пазов; л — фрезерование комбинированных поверхностей; м, н — фрезерование фасонных поверхностей; о, п, р, с, т — фрезерование шпоночных канавок; v — вращение фрезы; S — движение подачи; d — диаметр фрезы

■фрезерование комбинированных поверхностей выполняется (рис. 11.8, л) комплектами фрез (наборными фрезами) на продольно-фрезерных и иногда горизонтально-фрезерных станках;

■фрезерование фасонных поверхностей производится фасонными фрезами соответствующего профиля (рис. 11.8, м, н);

■фрезерование шпоночных канавок осуществляется разными фрезами. Шпоночные канавки можно фрезеровать на горизонтально-фрезерных станках дисковой фрезой (рис. 11.8, о) и дисковой шпоночной фрезой (рис. 11.8, т), на вертикально-фрезерных станках — концевой фрезой (рис. 11.8, п, р) или шпоночной фрезой (рис. 11.8, с);

■фрезерование резьб производится дисковыми резьбовыми и гребенчатыми резьбовыми фрезами на резьбо-фрезерных станках. Резьбовая фреза получает вращение и продольную подачу, а заготовка — вращение с окружной подачей. Дисковая резьбовая фреза устанавливается под углом, соответствующим углу подъема фрезеруемой резьбы. При работе гребенчатой резьбовой фрезой предварительно фрезе сообщаются движения на ее врезание, а затем, выключив поперечную подачу, включают поперечное движение;

■фрезерование зубчатых колес производится модульными дисковыми фрезами на горизонтальных или универсальных фрезерных станках, а также модульными пальцевыми фрезами на вертикальных фрезерных станках. Фрезерование осуществляется по методу копирования, когда каждая канавка нарезается индивидуально, а повороты заготовки осуществляются в делительных головках. При этих работах фреза только вращается, а заготовке сообщается продольная подача. После прохода фрезой каждой канавки стол станка возвращается обратно, заготовка поворачивается на l / Z и начинается повторный цикл работы для фрезерования следующей канавки и т. д.

Рекомендации по выбору метода фрезерования и обеспечению чистоты поверхности

Торцовое фрезерование. По возможности нужно избегать фрезерования плоскостей с пересечением пазов и отверстий, так как при этом режущие кромки будут работать в неудовлетворительных условиях прерывистого резания. Следует выполнять операцию изготовления отверстий после фрезерования. Если такой вариант невозможен, то при пересечении фрезой отверстия нужно снижать величину подачи на 50 % от рекомендованной.

При обработке больших плоскостей нужно стараться не прерывать контакт фрезы с заготовкой, обходя поверхность по периметру, а не за несколько параллельных проходов. Обработку углов необходимо осуществлять по радиусу, превышающему радиус фрезы, чтобы исключить возможность возникновения вибраций, связанных с резким увеличением угла охвата фрезы.

Фрезерование узких пазов

1. Фрезерование на полный паз с предварительным засверливанием.

Обработку длинного и узкого паза невозможно выполнять методом круговой интерполяции, а нужно производить за проход на полную ширину паза. Если позволяет мощность оборудования, желательно выбирать диаметр фрезы максимально приближенным к окончательному размеру паза.

После такой обработки будет оставаться минимальный припуск под чистовую операцию. Для предварительного засверливания паза рекомендуется выбирать сверло диаметром на 5. 10 мм больше диаметра фрезы. Максимальная глубина засверливания должна быть не больше диаметра фрезы. Необходимо снижать подачу в начальный момент резания для обеспечения надежной эвакуации стружки.

2. Сверление и плунжерное фрезерование.

Необходимо выбирать сверло диаметром Dc на 1 мм больше диаметра фрезы. Максимальная радиальная глубина резания 12 мм (при Dc = 50 мм). Число одновременно участвующих в резании зубьев должно равняться двум.

3. Врезание по двум осям.

Максимальный угол врезания зависит от диаметра фрезы (для фрезы Dc = 50 мм угол врезания 5°). Для обеспечения максимальной производительности обработки необходимо выбирать пластины толщиной 12 или 16 мм и фрезу с небольшим шагом зубьев.

Технология фрезерования деталей, имеющих сопряженные плоскости, и многогранников. Сопряженные поверхности одной детали, т. е. поверхности, расположенные в разных плоскостях, могут быть параллельными, перпендикулярными или располагаться под любым углом. К таким плоскостям относятся смежные грани прямоугольной и квадратной призмы, куба, шестигранника, пирамиды и др.

Обработка заготовок, имеющих сопряженные плоскости, осуществляется на вертикально- и горизонтально-фрезерных станках торцовыми, концевыми и цилиндрическими фрезами, а также наборами фрез. На столе станка заготовки закрепляются в универсальных или в специальных приспособлениях.

Обработка многогранников. При фрезеровании квадрата из прутка заготовка в зависимости от ее длины может быть закреплена одним из следующих способов:

■ в трехкулачковом патроне;

■ в трехкулачковом патроне и центре задней бабки;

■в центрах универсальной делительной головки и задней бабки. Фрезерование граней квадратов производится концевыми,

торцовыми, дисковыми фрезами, а также набором дисковых фрез с закреплением заготовки в делительной головке на горизонтально- и вертикально-фрезерных станках.

При обработке шестигранников можно достичь высокой производительности применением набора дисковых фрез.

Обработка плоскостей, сопряженных под острым и тупым углами, производится так же, как и наклонных плоскостей. Взаимное расположение сопряженных плоскостей (параллельных и перпендикулярных), обработанных с переустановкой заготовок в тисках универсального горизонтально-фрезерного станка, контролируется штангенциркулями, угольниками, лекальными линейками и рейсмасами. Плоскости, расположенные под тупыми и острыми углами, контролируются шаблонами и рейсмасами, независимо от того, какими фрезами производится эта обработка: цилиндрическими или торцовыми.

Источник