- Фотополимерная технология изготовления клише

- ФОТОПОЛИМЕРНЫЕ КЛИШЕ

- Технология изготовления фотополимерных клише

- Оборудование для изготовления фотополимерных клише

- Что собой представляет фотополимерное клише

- Рекомендуемые товары

- Процесс изготовления полимерного клише

- Детальная инструкция по изготовлению печатей и штампов из фотополимера

- Детальная инструкция по изготовлению печатей и штампов из фотополимера.

Фотополимерная технология изготовления клише

Сегодня на рынке печатей представлены две основные технологии производства печатей. Чаще всего сегодня используют фотополимерную технологию. Возможно изготовить печати из полимера жидкого или твердого.

Технология изготовления из жидкого полимера основана на свойствах полимера. Жидкий полимер затвердевает под воздействием ультрафиолетовых лучей, приобретая прочность и эластичность. Многим может показаться, что эта технология изготовления печатей является очень сложной и дорогостоящей, однако это не совсем так. Низкая стоимость расходных материалов, а также простота использования оборудования позволяют сделать процесс изготовления печати из фотополимера простым и сравнительно недорогим. Рассмотрим сначала, каким образом можно получить клише из жидкого полимера.

Процесс изготовления полимерного клише начинается с создания макета (графического изображения печати) на компьютере. Далее на лазерном принтере печатаем негатив этого макета на матовой пленке. Готовый напечатанный негатив затем кладется на поверхность стекла, эту

Можно сказать, что на этом заканчивается первая стадия нашей работы. Теперь мы приступим непосредственно к засвечиванию фотополимера. Для этого необходимо специальное устройство — экспонирующая камера. Засветка осуществляется в два этапа: ультрафиолетовыми лучами сначала засвечивается подложка, а затем — непосредственно негатив. Время экспонирования зависит от вида полимера, поэтому необходимо внимательно отнестись к характеристикам исходного материала. В итоге полимер затвердеет там, где негатив был светлым, а в темной части — останется жидким.

Процедура изготовления клише на этом не заканчивается. Теперь нужно промыть застывший полимер, с помощью щетки удалив незатвердевшие части. Форму с уже видимым изображением опять помещаем в экспонирующую камеру примерно на 10 минут. Процесс превращения жидкого полимера в прочное и эластичное клише завершается в сухожаровом шкафу, где готовая форма приобретает необходимые свойства. Осталось только аккуратно вырезать готовое клише и прикрепить его к оснастке.

Также существует технология изготовления клише из твердого полимера. Процессы изготовления имеют некоторые отличия.

Если в качестве исходного материала используется твердый полимер, то процесс изготовления клише будет несколько иным. Нам опять же необходимо создать макет на компьютере и распечатать графическое изображение на пленке. Однако после этого процесс экспонирования будет проходить по-другому. Готовый негатив, смоченный водой, накладывается на твердый полимер. Необходимо плотно прижать стеклами получившуюся исходную форму, которая теперь отправляется в экспонирующую камеру на 1 —3 минуты. После этого убираем негатив, промываем и сушим клише. Затем снова помещаем форму в экспонирующую камеру примерно на 15 минут. Вырезаем клише и прикрепляем его к оснастке.

В завершение нужно не забыть сделать пробный оттиск готовой печатью, чтобы исключить возможность брака. Теперь наша печать готова к использованию.

Нужно отметить, что фотополимерная технология предполагает большое количество брака, обычно одна печать из пяти не получается. Очень многое зависит от качества печати принтера, краски которая используется в картридже, времени засвечивания полимера и даже от температуры окружающей среды.

Тем не менее, фотополимерные печати получили огромное распространение на рынке печатей. Эти печати несколько дешевле, чем печати на резине. Срок службы около 5 лет, но больше зависит от интенсивности использования.

Наша компания отказалась от изготовления печатей методом фотополимерной технологии и полностью перешла к изготовлению печатей только на резине по прежним ценам.

Источник

ФОТОПОЛИМЕРНЫЕ КЛИШЕ

Фотополимерные клише для горячего тиснения изготавливаются обычно на специализированном оборудовании, включающем в себя засветочное, вымывное и сушильное устройства.

Технология изготовления фотополимерных клише

Технология изготовления фотополимерных клише для горячего тиснения следующая:

1. Подготовка заготовки. Из исходной фотополимерной пластины вырезается заготовка размером с будущее клише.

2. Засветка заготовки. Заготовка засвечивается через пленку-оригинал на специальном засветочном устройстве. Засветка обеспечивает полимеризацию полимера в местах засветки и, следовательно, его закрепление (затвердивание).

Засветочное устройство фотополимерных форм состоит из вакуумного стола, накрытого сверху матовой вакуумной пленкой. Над вакуумным столом размещен ряд ламп «дневного света» УФ диапазона мощностью 40-80 Вт каждая.

3. Вымывание незасвеченного фотополимера из заготовки. Пластину закрепляют на рабочем столе вымывного устройства и производят вымывание незасвеченного фотополимера в слабощелочном растворе.

Вымывное устройство состоит из рабочего стола с листом магнитной резины на нем и металлической ванны с закрепленными на ее дне вымывными щетками.

Рабочий стол с примагниченной к нему (или закрепленной на двухстороннем скотче) фотополимерной заготовкой производит медленные вращательные движения по щеткам. Щетки скользят по поверхности полимера и удаляют из пластины незасвеченные частицы фотополимера.

По окончании процесса вымывания мы получаем на пластине необходимый нам рельеф клише.

4. Сушка. В результате процесса вымывания мы получили из фотополимерной пластины клише для горячего тиснения, но пластина впитала в себя вымывные растворы. Чтобы высушить пластину (удалить излишки влаги из полимера) нам необходима операция сушки.

Сушку производят на специальных сушильных лотках в сушильной установке. В процессе сушки из пластины удаляются остатки вымывающего раствора, и фотополимерное клише приобретает свои реальные размеры.

5. Окончательная засветка. В процессе засветки заготовки клише времени экспонирования фотополимера недостаточно для полной его полимеризации. Он лишь частично полимеризуется для возможности вымывки незасвеченного фотополимера. Это связано с тем фактом, что для полной полимеризации требуется много времени, что может привести к перезасветке. Поэтому время засветки фотополимера строго регламентировано.

Окончательную полимеризацию пластины проводят в засветочном модуле без использования пленки-оригинала. Пластину засвечивают до полного окончания процесса полимеризации фотополимера (затвердения).

После окончательной засветки фотополимерное клише готово к работе.

Оборудование для изготовления фотополимерных клише

Оборудование для изготовления фотополимерных клише для горячего тиснения обычно различают по максимальному формату производимых форм и количеству функций, совмещенных в одном конструктивном модуле.

Наиболее распространены моноблочные конструкции (все функции в одном корпусе) и двухблочные (вымывная машина + засветочно-сушильная машина).

Моноблочные конструкции – наиболее простые в эксплуатации и дешевые устройства форматом от 15*20 см и до 68*86 см (бывают размеры до 70*100 см, но это скорее исключение из правил). Все операции в моноблоках управляются независимо друг от друга: вы можете параллельно изготавливать до 3-х пластин, находящихся в разных частях моноблока на различных стадиях технологического процесса.

Основными преимуществами моноблоков являются их компактность, простота работы с ними и невысокая стоимость.

Основным недостатком моноблочных конструкций является взаимное воздействие блоков друг на друга. Работающие лампы засветочного модуля выделяют озон, блок вымывки выделяет вредные испарения растворов, сушильное устройство нагревает все элементы машины – все эти процессы медленно разрушают детали машины.

Большинство моноблоков позволяют получать фотополимерные клише для горячего тиснения и блинтования хорошего качества.

Однооперационные и двухоперационные блоки изготовления фотополимерных клише позволяют избавиться от основного недостатка моноблочных машин – взаимного разрушающего воздействия секций друг на друга. Но при этом они требуют больше места для своей установки и дороже стоят.

Обычно раздельные блоки для изготовления фотополимерных форм – это высококачественное дорогое оборудование форматом до 130*100 см и больше. На таком оборудовании можно изготавливать как клише для горячего и блинтового тиснения, так и растровые формы высокой печати самого высокого качества.

Источник

Что собой представляет фотополимерное клише

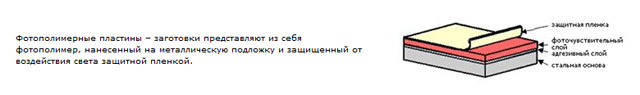

Фотополимерное клише применяется для тиснения логотипа или изображения на бумажных, полиэтиленовых и других видах пакетов, изготавливается из фотополимерных пластин, содержащих светочувствительные фотополимеры, защищенные от света специальными пленками из адгезионного слоя с подложками из металла. Такие пластины различаются по толщине, плотности, форме.

Рекомендуемые товары

Процесс изготовления полимерного клише

На первом этапе создается макет (графическое изображение печати) на компьютере. После этого на лазерном принтере распечатывается негатив этого макета на матовой пленке, который размещается на поверхности стекла, а пленка заливается полимером. Чтобы не допустить растекания материала, необходимо ограничить пространство бордюрной лентой вокруг печати.

Жидкий полимер нужно равномерно распределить по поверхности негатива и удалить воздушные пузырьки. Накройте фотополимер прозрачной пленкой большего размера, чем края бордюрной рамки.

Между полимером и подложкой не должно быть воздуха. Полученная форма накрывается стеклом, за счет которого излишки материала под давлением растекаются за пределы бордюрной ленты.

Следующий этап — засвечивание фотополимера с помощью экспонирующей камеры. Сначала ультрафиолетовыми лучами засвечивается подложка, а потом сам негатив. Продолжительность экспонирования зависит от качества полимера, следует обратить внимание на характеристики материала. Там, где негатив был светлым, материал затвердеет, в темной части — останется жидким.

После этого застывший полимер промывается, с помощью щетки удаляются незатвердевшие остатки. Форму с уже видимым изображением размещаем в экспонирующей камере на 10 минут. В сухожаровом шкафу жидкий полимер превращается в прочное и эластичное клише, готовая форма приобретает необходимые свойства, аккуратно вырезается и крепится к оснастке.

Также существует технология изготовления клише из твердого полимера. Процесс изготовления имеет отличительные особенности. В качестве исходного материала применяется твердый полимер. Также как и с жидким материалом создается макет на компьютере и распечатывается графическое изображение на пленке.

Однако процесс экспонирования проходит иначе. Готовый негатив смачивается водой и накладывается на твердый полимер. Полученная исходная форма плотно прижимается стеклами и отправляется в экспонирующую камеру на 1 —3 минуты. После этого нужно убрать негатив, промыть и высушить клише. Затем форму снова помещаем в экспонирующей камере примерно на 15 минут, вырезаем и крепим его к оснастке.

В завершение нужно сделать пробный оттиск готовой печатью для исключения возможности брака. Стоит отметить, что фотополимерная технология предполагает наличие бракованных форм (примерно одна форма из пяти не получается). Процесс изготовления зависит от качества печати принтера, используемой краски в картридже, времени засвечивания полимера, температуры окружающей среды.

Фотополимерное клише чувствительно к нагрузкам и внешним факторам, поэтому их можно использовать в течение одного года. Цена на формы зависит от качества материала и размера штампа.

Источник

Детальная инструкция по изготовлению печатей и штампов из фотополимера

Детальная инструкция по изготовлению печатей и штампов из фотополимера.

Для работы по данной технологии Вам потребуется:

Экспонирующая камера + Компьютер + лазерный чёрно-белый притер (с разрешением не менее 600 dpi) +

2) плёнки для получения негативного изображения с лазерного принтера (Kimoto, Lomond, 3M.)

3) — по желанию — Защитная пленка ( в рулоне)

4) Субстрат

5) Тонер или очернитель негатива

6) Липкая резина, она же бордер, она же бордюрная лента (кто как называет) + Оснастка ( он же корпус : ручная или автоматическая) на которую Вы будете крепить сделанное клише.

Для начало создаем макет печати с нужными данными в негативном изображение в любой программе, Мы лично используем программу CoralDraw и в помощь «новичкам» предлагаем ДИСК ( 3000руб.), в нем Вы найдете макеты, шрифты, шаблоны и изображения в формате Coral Draw.

1. Макет печати отрисовать на компьютере и инвертировать в негативное (черно-белое) изображение.

2. Распечатать на лазерном принтере с разрешением не менее 600 dpi на матовой пленке Kimoto или прозрачной LOMOND (обратите внимание на качество негатива).

3. Негатив обработать тонером, после чего тёмный фон должен потемнеть. Используйте оригинальные картриджи и тонер.

4. Намочив обратную сторону пленки, негатив поместить лицевой стороной вверх на стекло, предварительно смоченное водой (для лучшего прилипания).

5. Негатив накрыть сверху защитной плёнкой ( по желанию).

6. Разглаживающими движениями выгнать остатки воды из под плёнок (для предотвращения образования пузырьков воздуха и лучшего контакта).

7. Обклеить по периметру бордюрной лентой, ограничивающей пространство для полимера, при этом в углах оставить разрывы.

8. Равномерно, не обрывая струю, залить негатив фотополимером и удалить образовавшиеся пузырьки, выдувая воздухом из резиновой груши или острым предметом (скрепкой, зубочисткой, иголкой).

9. Накрыть плёнкой-субстратом (На полимер шершавой стороной! Наружу глянцевая!), начиная с середины, как показано на рисунке.

Касаемся без надавливания центра полимера пленкой и просто отпускаем края — они сами расправятся и лягут на полимер.

10. Накрыть вторым стеклом полученную композицию и зажать по краям зажимами (канцелярские зажимы покупаются отдельно в любой канц. магазине).

11. Поместить стеклянную кассету в экспонирующую камеру лицевой стороной вверх.

12. На цифровом таймере установить время экспонирования, которое в большей степени зависит от свойств фотополимера. Для полимера марок VX55, ROEHM со стороны прозрачной плёнки ( первое время) оно равно примерно 20 – 30 сек.

13. Запустить таймер нажатием кнопки CD. При этом таймер начнёт обратный отсчёт времени, а внутри появится голубое свечение от ламп.

14. После того, как таймер отсчитает время, и лампы погаснут, перевернуть кассету матовой плёнкой (негативом) вверх и снова запустить процесс экспонирования (ИЗМЕНИВ ВРЕМЯ).

Для полимера марок VX55, ROEHM время экспонирования на обратной стороне (ВТОРОЕ время) составляет 1минута. По окончании достать кассету из камеры.

Более точное время определяется опытным путём изменяя время обоих засветок.

Смотрите брошюру « Технологический регламент»

По нашему анализу интернет-видео по обучению изготовлению и по обращениям клиентов у большинства нарушенна технология изготовления, а именно в составе печати обязательно должна быть жёсткая основа печати — Субстрат! (подробнее см. ниже в разделе «Расходные материалы»).

Это пленка, которая имеет две стороны из которых шершавая сторона накладывается на фотополимер, а гладкая — служит в дальнейшем для приклеивания на скотч(на оснастку, на корпус).

Её не надо отделять от фотополимера после процесса изготовления!

Для примера: если приводить сравнение — представьте человека, у которого нет костного скелета, так и печать без субстрата.

16. Для очистки от незатвердевшего полимера, клише хорошо промыть с помощью щетки и моющего обезжиривающего средства типа Fairy, Золушка под тёплой (не горячей) проточной водой.

17. Клише поместить в ванночку с водой в экспонирующую камеру на 7-10 минут для затвердения.

18. Срезать весь лишний полимер.

19. Готовое клише наклеить на оснастку.

20. Печать готова!

Источник