- Компью А рт

- Формирование печатающих элементов методом травления

- Формирование печатающих элементов методом механического гравирования

- Лазерное гравирование

- Полимерные формные материалы в глубокой печати

- Что такое глубокая печать?

- Тонкости процесса

- Оборудование

- Характеристики печатной продукции

- Преимущества и недостатки технологии

- Сферы использования

Компью А рт

Технология ротационной глубокой печати не имеет равных по своим репродукционным возможностям, а потому является одним из приоритетных способов изготовления высокотиражной высококачественной рекламной продукции. Слабое место глубокой печати — изготовление печатных форм, которое характеризуется высокой технологической сложностью и дороговизной используемого оборудования.

Рассмотрим основные операции и особенности этого процесса.

Форма для ротационной глубокой печати представляет собой цилиндр, на поверхности которого методами химического травления или гравирования сформированы углубленные печатающие элементы. Передача градаций осуществляется путем изменения объема ячеек (печатающих элементов). В печатной секции на форму набрызгивается или наносится валиком жидкая краска, излишки которой удаляются ракелем. Использование ракеля предопределило важную особенность форм глубокой печати — регулярную структуру пробельных элементов, служащих опорой для ракеля и предотвращающих удаление краски из печатающих элементов.

На основу цилиндра для глубокой печати, изготавливаемую из стали, гальваническим способом в специальных установках наносятся промежуточный никелевый слой и тиражная рубашка (рабочий слой), на поверхности которой формируются печатающие элементы. Слой никеля толщиной 1-2 мкм служит для обеспечения прочного скрепления тиражной рубашки со стальной поверхностью цилиндра.

Электромеханический гравировальный автомат HelioKlischograph K500 компании Hell Gravure Systems

Материал тиражной рубашки выбирается в зависимости от особенностей технологии формирования печатающих элементов. В настоящее время применяются следующие технологии:

- химическое травление;

- механическое гравирование;

- лазерное гравирование.

Если цилиндры подлежат химическому травлению или механическому гравированию, тиражная рубашка изготавливается из меди, а если лазерному гравированию — то из цинка. При использовании меди под тиражную рубашку толщиной около 100 мкм наносится основной медный слой толщиной 2-3 мм и разделительный слой, позволяющий после печати удалять рубашку без повреждения основного слоя. Толщина слоя цинка, который наносится на цилиндры, подлежащие лазерному гравированию, составляет около 55 мкм.

Сравнение различных технологий изготовления форм глубокой печати

Травление

Электромеханическое гравирование

Прямое лазерное гравирование

Материал слоя, в котором формируются печатающие элементы

Способ формирования изображения

Перед процессами гравирования или травления поверхность тиражной рубашки шлифуется и полируется. После формирования рельефа формы она покрывается слоем хрома толщиной 6-8 мкм. Хромовое покрытие наносится гальваническим путем и служит для повышения тиражестойкости формы до нескольких миллионов оттисков. После этого готовая форма устанавливается в печатную машину.

Если заказ предполагается печатать несколько раз, после печати форма отправляется на склад. В случае если заказ одноразовый, тиражная рубашка с изображением удаляется механическим и гальваническим способами, после чего цилиндр используется повторно.

Таким образом, комплекс оборудования для глубокой печати включает гальваноустановки, устройства для шлифовки и полировки цилиндров, гравировальные автоматы или устройства для травления с машинами для нанесения маскирующих покрытий, а также вспомогательные системы для транспортировки цилиндров.

Формирование печатающих элементов методом травления

Травление цилиндров глубокой печати осуществляется раствором хлорного железа. Для обеспечения избирательности травления на поверхность цилиндра наносится специальная маска, от характера которой зависят конфигурация растровых ячеек и способ передачи градаций тона.

Существует две технологии формирования маски: цифровая и аналоговая. При аналоговой технологии изображение на маске может формироваться как на специальном носителе, который затем переносится на цилиндр, так и непосредственно на цилиндре.

Гравировальная головка HelioSprint компании Hell Gravure Systems

В первом случае используется так называемая пигментная бумага (бумага с нанесенным на нее пигментированным желатиновым слоем), на которую фотомеханическим способом копируется сначала растр, а затем отретушированный тоновый диапозитив. Полученное изображение с помощью пигментно-переводного станка переносится на медную поверхность формного цилиндра и проявляется теплой водой. В результате растворения водой незадубившейся при копировании части желатина на поверхности цилиндра формируется рельеф, воспроизводящий градацию тонов и определяющий интенсивность травления. В результате травления формируется растровая структура с одинаковой площадью и различной глубиной ячеек.

При втором способе аналогового формирования маски на поверхность цилиндра наносится копировальный слой, который затем экспонируется через фотоформу. Затем изображение проявляется и задубливается. При травлении формируется автотипная растровая структура с ячейками одинаковой глубины и разной площади. В настоящее время аналоговые технологии формирования маски практически не используются.

Цифровая технология была разработана в начале 90-х годов. Ее принцип напоминает процесс цифрового экспонирования фотополимерных печатных форм для флексографии: покрытая маскирующим слоем поверхность формы экспонируется лазером, удаляющим маску с будущих печатающих элементов. Маскирующий слой наносится инжекторным способом в специальных установках. В экспонирующих устройствах используются твердотельные, волоконные и полупроводниковые лазеры мощностью до 100 Вт. Для увеличения производительности процесса экспонирования применяются многолучевые системы. Максимальное разрешение записи — 5080 dpi. После экспонирования маски производится травление цилиндра, смывка поверхности формы и, наконец, ее хромирование.

Главными недостатками использования травления для формирования рельефа формы являются трудность контроля параметров этого процесса, искажение формы ячеек из-за подтравливания их стенок, а также вредность используемых химикатов для окружающей среды.

Формирование печатающих элементов методом механического гравирования

Механическое гравирование — наиболее широко используемая в настоящее время технология изготовления форм глубокой печати (более 90% рынка). Она отличается от травления большей точностью, большей технологичностью изготовления бесшовных форм и экологической чистотой. Изображение формируется из точек, гравируемых на поверхности формы алмазным резцом. Между точками остаются промежутки, служащие при печати опорой для ракеля. Стружка удаляется из зоны гравирования специальной системой вытяжки.

Воспроизведение текста и штриховых элементов при обычной технологии гравирования (слева) и при использовании технологии XtremeEngraving компании Hell Gravure Systems

Современные гравировальные автоматы являются устройствами CtP — они используют цифровые данные и управляются компьютером. Алмазный резец жестко связан с якорем электромагнита. При подаче на электромагнит управляющего напряжения якорь вместе с резцом вибрируют. Изменение величины управляющего напряжения позволяет регулировать глубину ячеек, а изменение скорости вращения цилиндра — площадь ячеек. Существуют разработки, в которых в качестве вибратора используется пьезоэлектрический элемент, однако пока надежность и КПД таких систем оставляют желать лучшего.

Лазерный гравировальный автомат Laserstar компании MDC Max Daetwyler

Скорость гравирования зависит от частоты колебаний резца и в современных гравировальных автоматах достигает 8600 ячеек в секунду. Для повышения производительности число гравирующих головок может увеличиваться. При этом они работают параллельно, гравируя различные участки цилиндра.

Развертка изображения может осуществляться по спирали или по окружностям. В первом случае каретка непрерывно перемещается вдоль образующей вращающегося цилиндра, во втором — дискретно, после каждого оборота цилиндра. При развертке изображения по спирали на 20-30% повышается скорость гравирования, при развертке изображения по окружности несколько выше точность гравирования. Для уменьшения времени гравирования может быть предусмотрен режим быстрого перемещения головки над пробельными участками большого размера.

Воспроизведение шрифта методом лазерного гравирования (источник: MDC Max Daetwyler)

Печатающие элементы, образованные при электронном гравировании, имеют пирамидальную форму. Глубина и площадь ячеек жестко связаны между собой: при увеличении глубины гравирования возрастает площадь точек и уменьшается линиатура. Соответственно воспроизведение градаций осуществляется так называемым полуавтотипным способом (варьирование глубины и площади растровых ячеек). Имитация углов поворота растра для уменьшения риска возникновения муара производится за счет изменения частоты вращения цилиндра. При больших частотах вращения ячейка имеет удлиненную форму, при меньших — сжатую.

Максимальная глубина гравирования для большинства головок составляет 50-60 мкм. Максимальная линиатура записи достигает 200 лин./см. Для обеспечения стабильности градационной передачи угол заточки резца должен быть постоянным.

К недостаткам механического гравирования относятся:

- ограниченная производительность процесса;

- сложность имитации углов поворота растровой структуры и небольшое их количество;

- относительно невысокое качество воспроизведение шрифтов и мелких штрихов.

Ограничение скорости механического гравирования связано с возникновением на больших скоростях очень высоких нагрузок на резцы, что ведет к их быстрому выходу из строя.

Невысокое качество воспроизведения шрифтов и мелких штрихов обусловлено тем, что они воспроизводятся разорванными, состоящими из нескольких точек, разделенных пробелами. Для решения этой проблемы в последнее время разработаны специальные алгоритмы управления резцом, выполняющие коррекцию его перемещения в зависимости от конфигурации штрихового элемента. Использование этих алгоритмов снижает скорость гравирования, поэтому при их применении целесообразно гравировать форму в несколько проходов: сначала текст и штриховую графику, а затем — растровую графику с меньшей линиатурой.

Лазерное гравирование

Лазерное гравирование заключается в абляции лазерным лучом формного материала на участках, соответствующих будущим печатным элементам формы. Технология лазерного гравирования цилиндров глубокой печати была разработана компанией MDC Max Daetwyler (Швейцария). Покрытые цинком цилиндры гравируются в устройстве Laserstar термальным лазером мощностью в несколько сот ватт. Возможна установка одной или двух лазерных головок: в первом случае максимальная скорость гравирования составляет 70 тыс. ячеек в секунду, что почти в 10 раз выше, чем при механической технологии; во втором случае скорость гравирования достигает 140 тыс. ячеек в секунду.

Благодаря возможности динамического регулирования мощности излучения и диаметра луча, передача градаций может осуществляться как за счет изменения глубины ячеек, так и за счет варьирования их площади. Также возможно формирование несколькими точками макроячеек. При максимальной линиатуре растра 220 лин./см это позволяет оптимизировать форму ячеек в зависимости от выполняемого заказа.

Таким образом, достоинствами лазерного гравирования являются:

- очень высокая скорость гравирования;

- высокое разрешение записи;

- возможность варьирования параметров растра.

Оптимизируя параметры формы под конкретный заказ, удается добиться не только повышения качества печати, но и экономии краски, а также сокращения времени на подготовку машины к печати.

Недостаток у лазерного гравирования один — очень высокая стоимость оборудования.

Полимерные формные материалы в глубокой печати

Для того чтобы сделать процесс формирования рельефа на цилиндрах глубокой печати менее трудоемким, уже много лет ведутся разработки систем с полимерными тиражными рубашками.

Одна из первых попыток создания такой системы была предпринята еще в начале 80-х годов компанией Crosfield (Великобритания). Было предложено использовать металлический растрированный цилиндр, ячейки которого заполнялись эпоксидной смолой. Отполированный цилиндр экспонировался CO 2-лазером, испарявшим смолу из ячеек на заданную системой управления глубину. После экспонирования получившееся изображение хромировалось. Такие цилиндры пригодны для регенерации (до 10 раз). К сожалению, эта технология так и не была востребована рынком.

В 2000 году компания Matrix Unlimited (США) предложила использовать для тиражных рубашек водорастворимый полимерный материал, наносимый на цилиндр инжекторным путем. Толщина слоя – от 10 мкм. Такая полимерная рубашка может гравироваться как механически, так и лазером. После печати она смывается с цилиндра теплой водой. Этот полимер отличается высокой твердостью и не требует покрытия хромом. Стоимость гравировки цилиндра (с учетом подготовительных и финишных операций, а также очистки цилиндра) при использовании нового полимера сокращается вдвое.

Формирование макроячеек при лазерном гравировании

Источник

Что такое глубокая печать?

Методику переноса надписей и рисунков на рабочую поверхность при использовании специальной матрицы называют глубокой печатью. Основные элементы этой матрицы утоплены по отношению к пробельным, при этом все они покрываются краской. В этом заключается особенность технологии.

Толщина красящего слоя варьируется от десятков до сотен микрометров. Из этого вытекает свойство глубокой печати — получение рельефного изображения, шершавого на ощупь.

Первой появилась высокая печать, но процесс отнимал время, использовались токсичные краски. На смену ей пришла офсетная, а затем глубокая. Последняя использовалась для защиты ценных бумаг от подделок. Затем ее стали применять при изготовлении рекламных каталогов, журналов. Позже ГБ во всех направлениях, кроме изготовления упаковки, начала вытеснять офсетная.

Пик востребованности технологии пришелся на 70―80-е годы прошлого столетия. Сегодня ей принадлежит доля рынка в переделах 10 %.

Тонкости процесса

При глубоком способе печати форма полностью покрывается краской. В зависимости от толщины слоя варьируется насыщенность цвета. На темных участках слой толще, на светлых — тоньше.

Перед тем как приступить к переносу изображения, краску с пробельных компонентов убирают. Для этого используют специальный нож — ракель. Им оснащают машинки, работающие по технологии глубокой печати.

Ракельный модуль в аппаратах для глубокой растровой печати нужен для контроля точности при дозировке краски. Он компактный, надежный, имеет простую конструкцию.

В промышленном производстве используют ротационные машины. Матрицы для них изготавливают на формных цилиндрах. Печатающие элементы матрицы имеют форму:

- углублений разного объема — в них поступает краска жидкой консистенции с небольшой вязкостью;

- штрихообразных ячеек разной конфигурации (при глубокой безрастровой печати) — их заливают вязкими чернилами.

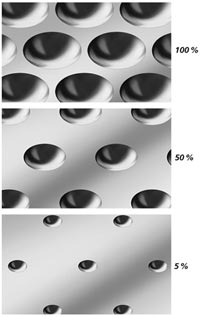

Углубления разного объема на промежуточной форме нужны, чтобы создавать желаемые оттенки на рабочей поверхности. По этому критерию различают устройства для:

- глубокой классической печати — ячейки одинаковы по форме и площади, различие — в глубине;

- автотипии — отсеки идентичны по другим параметрам, но имеют разную площадь;

- гравирования (например, для работы с гелиоклишографом) — разные по глубине и площади выемки, имеют одинаковую форму.

Существуют также формы ручного производства. Углубления в них делают в виде штрихов разной формы и глубины. Технология предусматривает использование формных цилиндров. Они имеют шероховатую поверхность для того, чтобы процесс снятия краски проходил без сложностей. Если цилиндр гладкий, краска может просочиться на материал.

При переводе картинки/надписи на рабочую поверхность элементы оттиска делят на растровые фрагменты. Они одинаковы по величине, чаще всего имеют форму квадрата. Так как краски на печатной форме много, фрагменты превращаются в цельные элементы.

Оборудование

Для глубокой печати используют оборудование двух видов: листовое и рулонное. В первом подача листов происходит последовательно, производительность — примерно 7 000 листов/час. Во втором подача рабочего материала непрерывная за счет вращения валика. Такие машины «прогоняют» через себя примерно 300 м материала за минуту.

Оборудование для ГБ оснащают сушильными устройствами, которые:

- обеспечивают равномерное просушивание краски для предотвращения отмарывания на поверхности;

- отводят воздух, насыщенный парами растворителя.

Еще один компонент оборудования — системы охлаждения. Они отвечают за нормальный тепловой режим в печатных секциях.

Печатную машину можно оснастить дополнительным оборудованием для постпечатной обработки: тиснение фольгой, конгрев, высечка, перфорация, ламинирование.

Характеристики печатной продукции

Глубокая печать имеет специфику, которая проявляется в конечном продукте. Характерные особенности полиграфии, изготовленной этим способом, следующие:

- буквы с зубчатыми краями;

- детальная проработка полутонов;

- высокое качество;

- яркость и насыщенность;

- мягкость тоновых переходов;

- запах летучих растворителей.

Технология решает проблемы с равномерностью при накате краски, пылением краски, растискиванием, что характерно для высокой и офсетной печати. Этих же недостатков лишена флексография. Преимущество последней — совместимость с большинством материалов. Вместе с тем флексография не позволяет достичь тонкой передачи тонов, так как не предусматривает непрерывного изменения толщины слоя краски на печатной форме.

Преимущества и недостатки технологии

Важное преимущество глубокого способа печати — высокая производительность. Этого удается достичь при использовании красок, в составе которых — летучий растворитель. Они быстро закрепляются на рабочей поверхности. Ускорить процесс получается также ввиду отсутствия пазов и швов на форме.

С начала ХХI века скорость работы на ротационных машинах рулонного типа возросла вдвое, сегодня она превысила показатель в 100 000 оборотов/час.

В числе преимуществ технологии также:

- реалистичность цветов;

- детальная проработка оттеночных градиентов;

- возможность воспроизводить одно- и многокрасочные изделия с предельной точностью по отношению к оригиналу;

- большая площадь рабоей поверхности;

- возможность наносить краску и холодный клей за один прогон;

- расширение спектра используемых материалов.

Традиционно глубокая печать использовалась при работе с нетянущимися материалами (двуосноориентированным полипропиленом, лавсаном). Современные технологии расширили этот список. Теперь надписи и узоры наносят на тонкие пленки со значительным натяжением.

Американская компания Windmoeller&Hoelscher производит системы глубокой печати, которые наносят краску на 7-микронную алюминиевую фольгу.

К слабым сторонам технологии относят сложность и дороговизну изготовления печатных форм, высокую себестоимость продукции при небольших тиражах, необходимость оснащения типографского цеха вентиляционным оборудованием. Еще один недостаток — сложность устранения дефектов на допечатной стадии. В редких случаях помогает дополнительное травление или гравирование на цилиндре, но чаще всего их невозможно скорректировать.

Сферы использования

Глубокая печать применяется для изготовления журналов с иллюстрациями, рекламных каталогов. Она подходит для нанесения изображений или спецзнаков на этикетки, упаковку, банкноты, марки. Этот способ особо выгоден при тираже 70 000+ экземпляров.

Технология подходит для печати не только на бумажных носителях, но и на:

- металлической фольге;

- полимерной пленке;

- пакетах.

Еще один способ применения — дизайн интерьеров. Методом глубокой печати изготавливают обои, имитируя фактуру природного камня, дерева.

Смотрите на видео, как работает машина глубокой печати FKF:

Источник