Формовочные уклоны

Формовочным уклоном называется уклон, выполненный на наружной или внутренней рабочей поверхности модели (отливки) для удобства удаления модели из литейной формы. Чтобы легче удалить модель из формы, поверхности ее, расположенные параллельно направлению движения при извлечении из формы, выполняют с уклонами. На внутренних стенках моделей, образующих сырые болваны, формовочные уклоны делают несколько больше, чем на наружных стенках обычных моделей.

Формовочные уклоны делают и на стенках стержневых ящиков, чтобы удобнее было вынимать из них стержни.

При отсутствии уклонов извлечение моделей из формы или стержня из стержневого ящика значительно усложняется и требуется произвести значительное расталкивание модели, а это приводит к увеличению формы или уменьшению стержня. В результате отливка получится большей по размерам и массе, чем требуется.

Уклоны на литых деталях, предусмотренные конструктором, называют конструктивными. При таких уклонах размеры отливок соответствуют указанным на чертеже. Если на литых деталях отсутствуют конструктивные уклоны, то на соответствующих поверхностях моделей (и стержневых ящиков) делают технологические формовочные уклоны, которые приводят к изменению размеров отливки. Практически уклон делается в виде напуска (на увеличение), т. е. дополнительного объема металла в отливке, либо на увеличение в одной части отливки и на уменьшение в другой, либо только на уменьшение тела отливки.

В зависимости от требований, предъявляемых к поверхностям отливки, формовочные уклоны выполняют за счет увеличения или уменьшения размеров отливки. При выполнении формовочных уклонов руководствуются ГОСТ 3212—57.

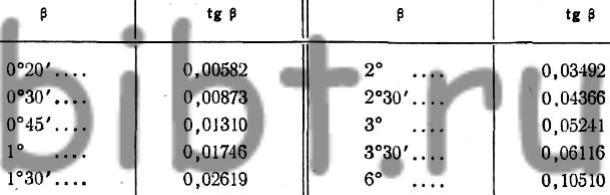

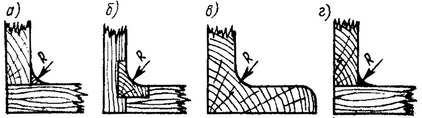

На рис. 115, а — в показаны три типа уклонов для наружных и внутренних поверхностей.

На обрабатываемых поверхностях формовочный уклон (угол р) выполняют сверх припуска на механическую обработку за счет увеличения размеров отливки (рис. 115, тип I).

На необрабатываемых поверхностях, которые сопрягаются с другими деталями, уклон выполняют за счет одновременного увеличения или уменьшения размеров отливки (рис. 115, тип I).

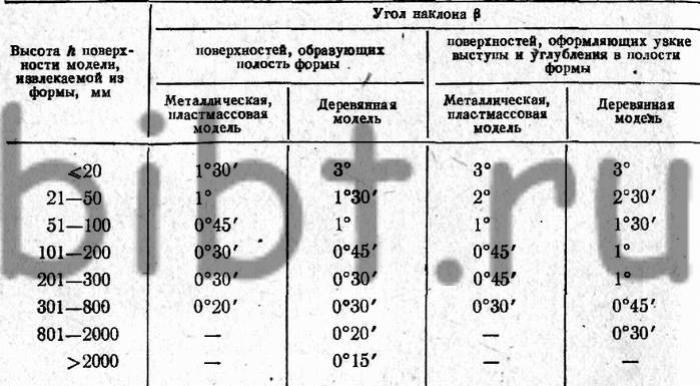

На необрабатываемых поверхностях, которые сопрягаются с другими деталями, уклон выполняют за счет одновременного увеличения или уменьшения размеров отливки (рис. 115, тип I, II, III) с целью обеспечения сопряжения поверхностей одной детали с другой (рис. 116, а, б). Величина формовочных уклонов наружных поверхностей моделей или стержневых ящиков зависит от высоты h формуемой поверхности модели, которая в процессе формовки будет располагаться под небольшим углом к плоскости разъема полуформы. В табл. 22 указаны величины формовочных уклонов наружных поверхностей моделей и стержневых ящиков.

Рис. 115. Формовочные уклоны на рабочих поверхностях моделей:

Для стержневых ящиков формовочные уклоны выполняют равнозначными наружным уклонам моделей. Величина формовочных уклонов литейных болванов в зависимости от высоты измеряемой поверхности болвана hб и соотношения d/hб, где d — диаметр или наименьшая ширина болвана, приведены в табл. 23. При соотношении d/hб ≥ 1 внутренние поверхности отливки выполняют при помощи стержней.

Рис. 116. Схемы деталей с необрабатываемыми поверхностями по периметру, сопрягаемыми с основными деталями:

Рис. 117. Сопряжение стенок отливки при помощи галтелей

Для болванов, снимаемых вместе с верхней опокой, величину формовочного уклона на верхней внутренней поверхности разрешается увеличить не больше чем в два раза по сравнению с величиной уклона нижней внутренней поверхности для облегчения извлечения болвана из полости модели (рис. 115, в).

Источник

§ 2. ФОРМОВОЧНЫЕ УКЛОНЫ И ПРИПУСКИ НА УСАДКУ СПЛАВОВ

Формовочные уклоны. Припуски на усадку сплава.

Формовочными называют уклоны, выполненные на вертикальных стенках моделей, некоторых стержневых ящиков, а также на углублениях и выступах элементов модельного комплекта. Формовочные уклоны на рабочих поверхностях делают в том случае, если в отливке не предусмотрены конструктивные уклоны. Формовочные уклоны выбирают по ГОСТ 3212—57* и выполняют в направлении извлечения модели из формы или стержня из стержневого ящика.

Формовочные уклоны (табл. 19) выполняют:

на обрабатываемых поверхностях за счет увеличения размера отливки сверх припуска на механическую обработку;

на необрабатываемых поверхностях, которые не сопрягаются с другимидеталями, за счет одновременного увеличения и уменьшения номинального размера отливки, начиная с его середины;

на необрабатываемых поверхностях, которые сопрягаются с другими деталями, соответственным увеличением или уменьшением номинального размера сопрягаемых отливок на величину уклона.

19. Формовочные уклоны

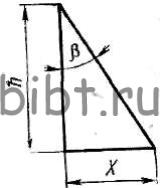

Для получения более точных линейных размеров уклона пользуются величиной tg β (табл. 20), например, при h=30 мм, β=2°, X=h tg β = 30 • 0,03492= 1,0476 мм.

20. Числовые значения tg β

Припуски на усадку сплава.

называют уменьшение объема сплава при переходе его из жидкого состояния в твердое. Одни и те же сплавы могут давать различную усадку, зависящую от размеров и сложности отливок, а также применяемых при их изготовлении формовочных и стержневых смесей. Так, крупные и круглые отливки практически не дают усадки по диаметру, в то время как по высоте она имеется. В сложных отливках, имеющих полости и ребра, линейная усадка получается неполной ввиду торможения ее со стороны формы. Величину усадки выражают в процентах (табл. 21) и проставляют на чертеже литой детали.

При изготовлении модельных комплектов, размеры которых должны быть больше размеров литой детали, указанных на чертеже, применяют специальные усадочные линейки.

Источник

Формовочные уклоны и галтели

Формовочные уклоны – уклоны, выполняемые на наружной или внутренней рабочей поверхности модели, чтобы облегчить ее удаление из литейной формы. С уклоном выполняют поверхности моделей (стержневых ящиков), расположенные перпендикулярно плоскости разъема литейной формы (стержневого ящика). В зависимости от требований, предъявляемых к поверхности отливки, уклоны следует выполнять: на обрабатываемых поверхностям отливки, уклоны располагают сверх припуска на механическую обработку:

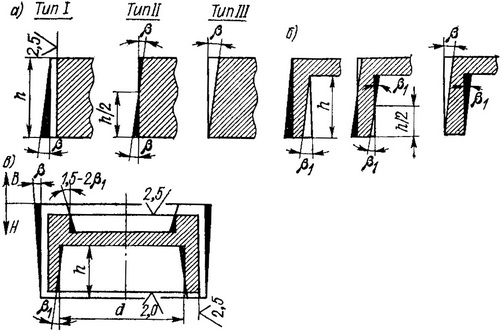

— за счет увеличения размеров отливки (рис. 2, a);

— на необрабатываемых поверхностях отливки, не сопрягаемых по контуру с другими деталями, за счет увеличения и уменьшения размеров отливки (рис. 2, в);

— на необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счет уменьшения (рис. 2, б) или увеличения (рис. 2, г) размеров отливки в зависимости от поверхности сопряжения.

Рис. 2. Формовочные уклоны

Среднее значение линейной усадки для различных сплавов приведено в табл. 1.6.

Среднее значение линейной усадки для различных сплавов

| Сплав | Литье | Линейная усадка, % |

| Серый чугун | Мелкое Среднее Крупное | 0.8. 1.2 0.6. 1.0 0.4. 0,8 |

| Углеродистая и низколегированная сталь | Мелкое Среднее Крупное | 0,8. 2,2 1.6. 2,0 1.4. 1.8 |

| Медные сплавы (цифры без скобок для оловянных бронз, в скобках для без оловянных) | Мелкое Среднее | 1,0. 1,2 (1,6. 2.0) 0,9. 1,1 (1,5. 1,9) |

| Алюминиевые и магниевые сплавы | Мелкое Среднее Крупное | 1,0. 1,5 0,8. 1,4 0,8. 1,2 |

Формовочные уклоны b модельных комплектов для получения отливок в песчаных формах, в формах из смесей, твердеющих в контакте с оснасткой, регламентирует ГОСТ 3212-80 (табл. 1.7). Уклоны назначают в зависимости от диаметра или минимальной ширины углубления и высоты формообразующей поверхности.

Уклон стенок стержневого ящика при высоте вкладыша до 150 мм принимают равным 6°, при высоте от 151 до 250мм –5° и при высоте более 250 мм–3°.

Формовочные уклоны (см. рис. 2) модельного комплекта (ГОСТ 3212-80)

| Высота основной формообразующей поверхности hн или hв, мм | Формовочный уклон | |||||

| при применении песчано-глинистых смесей и комплекта | при применении смесей, твердеющих в контакте с оснасткой и комплекта | |||||

| металлического, пластмассового | деревянного | металлического, пластмассового | деревянного | |||

| d£ h | d>h | d£ h | d>h | |||

| До 10 | 2°17′ | 4°34′ | 2°54′ | 5°45′ | 3°26′ | 4°00′ |

| 10-18 | 1°36′ | 3°11′ | 1°54′ | 3°49′ | 2°32′ | 2°52′ |

| 19-30 | 1°09′ | 2°40′ | 1°31′ | 3°03′ | 1°54′ | 2°17′ |

| 31-50 | 0°48′ | 1°42′ | 1°02′ | 2°05′ | 1°16′ | 1°29′ |

| 51-80 | 0°34 | 1°13′ | 0°43′ | 1°26′ | 0°54′ | 1°04′ |

| 81 — 120 | 0°26′ | 0°54′ | 0°32′ | 1°03′ | 0°40′ | 0°46′ |

| 121-180 | 0°19′ | 0°38′ | 0°23′ | 0°46′ | 0°29′ | 0°34′ |

| 181-250 | 0°19′ | 0°37′ | 0°22′ | 0°44′ | 0°28′ | 0°33′ |

| 251-315 | 0°19′ | 0°37′ | 0°22′ | 0°44′ | 0°27′ | 0°33′ |

| 316-400 | 0°18′ | 0°36′ | 0°21′ | 0°43′ | 0°26′ | 0°32′ |

| 401 — 500 | 0°17′ | 0°35′ | 0°21′ | 0°41′ | 0°26′ | 0°31′ |

Формовочные уклоны на чертеже наносят сплошной тонкой линией, и углы наклона указывают в градусах (рис. 2.).

Галтели – скругления внутренних и внешних углов при переходе одной поверхности модели к другой. Галтели уменьшают вероятность осыпания формовочной смеси в углах формы при извлечении модели, улучшают качество отливок, способствуют равномерному охлаждению отливки и. т.д. Радиусы галтелей выбирают из соотношения;

где R — радиус галтели;

Радиусы галтелей могут быть приняты с округлением до ближайшего размера из ряда: 1,2,3, 5, 8, 10, 20, 30 и 40 мм.

Источник

Формовочные уклоны

Для облегчения выемки модели из формы поверхностям, перпендикулярным к плоскости разъема, придают формовочные (литейные) уклоны .

В табл. 36 приведены стандартные уклоны в зависимости от высоты h поверхности над плоскостью разъема и соответствующее поперечное смещение крайних точек поверхности h·tg α.

Величину стандартных уклонов на чертежах не проставляют, и детали вычерчивают без уклонов. Однако уклоны следует учитывать, особенно при конструировании деталей, имеющих большую высоту (в направлении, перпендикулярном к плоскости разъема).

В цилиндрической детали (рис. 460, а) фланец обтачивается до диаметра 560 мм, т. е. на 10 мм больше диаметра черной (необработанной) поверхности Ø550 мм. Такая конфигурация невыполнима, так как при стандартном уклоне (1:100) диаметр черной поверхности у основания цилиндра равен 550+2·750·0,01 = 565 мм и инструмент врезается в стенку (вид б).

Необходимо или увеличить диаметр обрабатываемой поверхности до 575 мм, что влечет за собой увеличение диаметра расположения болтов с 600 до 615 мм (вид в), или (если конфигурация фланца задана) уменьшить диаметр верхней части цилиндра до 535 мм (вид г).

На чертежах крупногабаритных отливок целесообразно указывать уклон или предпочтительнее предусматривать конструктивные уклоны , превышающие формовочные уклоны. Придерживаться стандартных конструктивных уклонов (рис. 461) необязательно.

Форму детали следует определять исходя из условия максимальной прочности и жесткости, а также красивого внешнего вида, с учетом условий формовки, литья и механической обработки.

Примеры оформления литой детали в порядке возрастающей жесткости и улучшения условий литья показаны на рис 462, а—в.

Источник

Формовочные уклоны

Формовочными уклонами называют уклоны боковых поверхностей модели и стрежня для облегченного извлечения их из формы и стержневого ящика соответственно.

Формовочные уклоны, зависимости от допусков размеров, по ГОСТ 3212–92 делятся на 3 типа:

- I тип — уклон назначается на обрабатываемые поверхности детали сверх припуска на механическую обработку (за счет увеличения размеров и массы отливки);

- II тип —уклон назначается на необрабатываемые поверхности отливки, не сопрягаемые по контуру с другими деталями, за счет частичного одновременного увеличения и уменьшения размеров отливки;

- III тип —уклон назначается на необрабатываемые поверхности отливки, сопрягаемые по контуру с другими деталями, за счет уменьшения размеров детали и ее массы.

Если уклоны (называемые конструктивными) предусмотрены на литых деталях при разработке их конструкции, то формовочный уклон не дается.

На рисунке 1 приведены уклоны трех типов. На рис. 1, а показаны уклоны для наружных поверхностей, а на рис. 1,б — уклоны для внутренних поверхностей.

Поверхности моделей, образующие в форме болван, расположенный в верхней полуформе, рекомендуется выполнять с увеличенным в 1,5—2,0 раза уклоном по сравнению с уклоном β1 на нижнем болване (рис. 1, в).

Рисунок 1 — Формовочные уклоны на моделях

алтелями называют скругления внутренних углов, обеспечивающие плавные переходы между поверхностями модели. При остывании отливок галтели предупреждают образование трещин и усадочных раковин в углах.

Радиус галтели необходимо принимать от 1/5 до 1/3 средней арифметической толщины двух стенок, образующих сопряженный угол. Так, при толщине одной стенки а — 18 мм и другой b = 12 мм радиус галтели будет равен:

Галтели (рис. 3) выполняются на моделях следующим образом: а) при прямолинейных неразъемных углах моделей 1-го и 2-го классов прочности в углы деревянных моделей вклеиваются деревянные галтели, изготовленные на фрезерном станке (рис. 3,а); б) деревянные бруски квадратного сечения врезаются с последующей обработкой по радиусу R (рис 3,6); в) галтели непосредственно фрезеруются в теле модели (рис. 3, в); г) в моделях всех классов прочности допускается оформление галтелей путем подмазки углов шпаклевкой, когда радиус галтели меньше 3, 8, 10 мм (рис. 3, г).

Рис. 3. Типы галтелей

Радиусы галтелей в месте сопряжения стержневого знака с моделью определяются в зависимости от диаметра знака:

| Диаметры знаков, мм | До 100 | 100—300 | 301—500 | Св. 500 |

| Радиусы галтелей, мм | 2 | 3 | 4 | 5 |

При прямоугольном знаке вместо диаметра принимают его большую сторону.

Источник