- Получение хлористого калия методом флотации

- Флотационный метод получения хлористого калия

- Характеристика калийных руд. Главные особенности флотационного процесса. Гипотеза избирательной адсорбции кислорода воздуха, электростатическая, смачивания или краевого угла. Адсорбционная гипотеза Белоглазова. Основные флотационные машины и реагенты.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Получение хлористого калия методом флотации

Способ пенной флотации, основанный на разделении хлоридов калия и натрия, содержащихся в исходной руде, с предварительным выделением глинистого шлама, широко применяется в калийной промышленности. Варианты существующих технологических схем отличаются друг от друга в зависимости от содержания примесей в исходных рудах и от степени их предварительного измельчения, а также температуры процесса.

Флотационное разделение минералов основано на способности смачиваемости его составляющих, в данном процессе хлоридов калия и натрия. В процессе флотации плохо смачиваемые частицы выносятся на поверхность жидкости вместе с пузырьками воздуха.

Флотационное обогащение сильвинитовых руд состоит из следующих операций:

1) дробление и измельчение исходной руды до размеров частиц, обеспечивающих образование механической смеси входящих в состав руды минералов;

2) предварительное удаление глинистого шлама из руды и его подавление (депрессия) в процессе основной флотации;

3) основная флотация с выделением основного продукта (хлорида калия) в пенный продукт и последующей перечисткой полученного концентрата;

4) перечистка глинистого шлама с целью снижения потерь целевого продукта;

5) обезвоживание хвостов, шлама и концентрата методом сгущения и фильтрования, переработка влажного концентрата в целевой продукт (сушка и для мелких фракций — гранулирование). Возврат в систему маточных растворов.

Процессы мокрого размола и флотации проводят в среде солевых растворов, насыщенных водорастворимыми компонентами руды (сильвин и галит), что исключает их потери при производстве и позволяет организовать замкнутый циклический процесс.

С целью интенсификации процесса флотации применяют флотационные реагенты. В соответствии с их назначением реагенты делят на собиратели, обеспечивающие прилипание флотируемых частиц к пузырькам, на пенообразователи и модификаторы (регуляторы), создающие оптимальные условия ведения процесса. Применяют также реагенты, усиливающие действие собирателей (активаторы) и ухудшающие или полностью исключающие флотацию (депрессоры или подавители). Иногда дополнительно вводят реагенты для поддержания рН среды и для других целей. В качестве реагента пенной флотации применяют смесь карбоновых кислот. После перечистной флотации требуется сгущать глинистые шламы и подвергать их противоточной промывке, однако трудности, связанные с разрушением пены, образующейся при шламовой флотации, затрудняют проведение этих операций, что приводит к значительным потерям хлористого калия с жидкой фазой. На некоторых предприятиях переработку руды производят комбинированием флотогравитационного обогащения с пенной флотацией.

В процессе флотации калийных солей наиболее эффективны катионные собиратели – первичные алифатические амины, получаемые из аммиака и нефтепродуктов. Обычно применяют их соли, более растворимые в воде (ацетаты и хлориды), например, гидрохлорид амина.

В процессе флотации реагенты адсорбируются на поверхности сильвина, делая ее несмачиваемой. На кристаллах галита амины адсорбируются менее прочно, чем в сильвине, поэтому поверхность остается гидрофильной. Вследствие этого такие кристаллы не прилипают к пузырькам воздуха и выпадают в осадок, образуя галитовые хвосты.

Процесс флотации сильвина осуществляют без введения пенообразователей, поскольку растворы, насыщенные хлоридом калия и хлоридом натрия, способны легко вспениваться при барботаже воздуха, особенно при участии в нем собирателей. Однако дополнительное введение в систему собирателей способствует повышению дисперсности пузырьков воздуха и устойчивости пены, гидрофобизации поверхности флотируемых частиц минерала.

Схемы флотации сильвинитовых руд отличаются методом обработки глинистых шламов: обогащение с предварительной флотацией глинистых шламов и обогащение с депрессией глинистых шламов, а также степенью их измельчения.

Для повышения степени извлечения калия производят термическую обработкугалитовых хвостов, содержащих некоторое количество сильвина. Для этогогалитовую пульпу нагревают до 60-70°С, при этом твердый КСl растворяется, так какпри повышении температуры раствор становится ненасыщенным КСl. Затем хвостыобезвоживают и удаляют в отвал, а маточный раствор охлаждают в вакуум-кристаллизаторах для выделения из него хлористого калия.

На рис. 15 представлена технологическая схема выделения хлорида калия из сильвинита с предварительной флотацией глинистого шлама, применяемая для переработки руд с невысоким (менее 2,5%) содержанием нерастворимого остатка. Для руд с более высоким содержанием его используются схемы с предварительным механическим обесшламиванием или с отделением шлама путем введения депрессора – карбоксиметилцеллюлозы, способствующего отделению шлама на стадии основной флотации.

Флотационный метод эффективен при извлечении хлорида калия извысококачественных сильвинитовых руд, содержащих незначительное количествошлама. Степень извлечения хлорида калия достигает 0,90-0,92 дол.ед., аготовыйпродукт содержит 93-95% соли. Степень извлечения может быть повышена, если втехнологической схеме предусмотрена перечистная флотация отделяемогоглинистого шлама для извлечения из него хлорида калия.

Основными аппаратами в процессе получения хлорида калия являются флотационные машины и дуговое (вогнутое) сито.

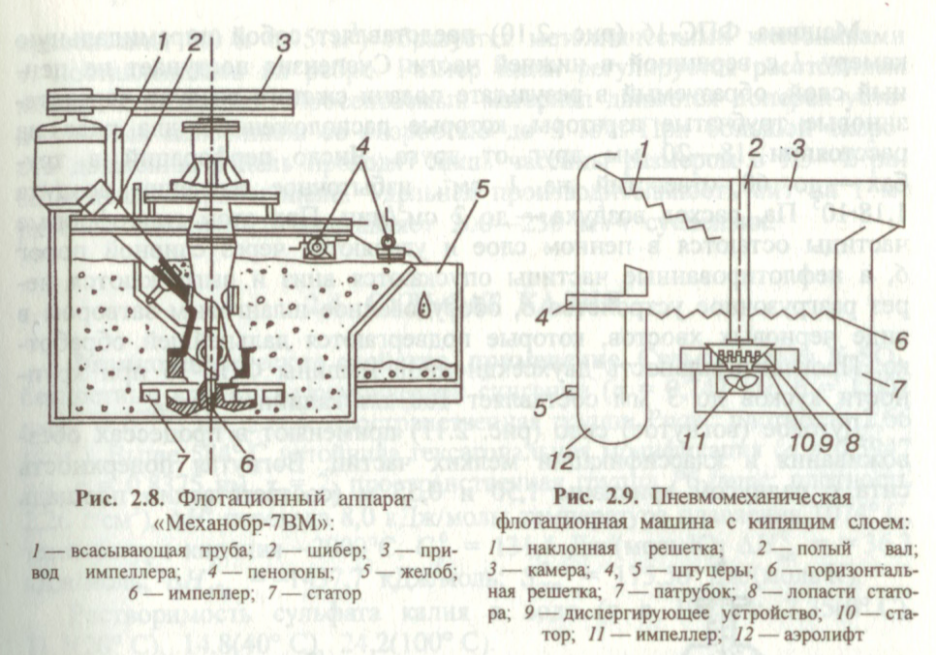

Флотационная машина механического типа «Механобр-7ВМ» для мелкозернистого типа флотации (рис. 2.8 состоит из нескольких (до 20) металлических камер, соединенных друг с другом. Суспензия в аппарат поступает камеры по трубе 1, через которую под воздействием вращающегося импеллера 6 засасывается воздух благодаря интенсивному механическому перемешиванию. Мелкие пузырьки воздуха вместе с суспензией выбрасываются в камеру, где к ним прилипают гидрофобные частицы сильвина, и всплывают на поверхность, образуя слой минерализованной пены. Образующаяся пена лопастями пеногонов 4 сгребается в общий желоб 5. Оставшиеся в суспензии гидрофильные частицы пуды (галитовые хвосты) последовательно проходят все камеры и выводятся через сливное отверстие на дальнейшую переработку.

Флотационная машина с кипящим слоем (рис. 2.9) состоит из 6-12 камер. Число камер зависит от их объема. Суспензия подается в наклонную решетку 1, имеющую живое сечение 25-30 %, равномерно распределяется по все ширине камеры 3 и поступает в зону повышенной аэрации, создаваемой аэролифтом 12. Часть сильвина флотируется в пенный продукт. Несфлотированные частицы передвигаются по наклонной беспровальной решетке 1, периодически перемешиваются восходящими аэрированными потоками суспензии, обеспечивающими дополнительную флотацию сильвина. Честь несфлотированногоматерила поступает на горизонтальную решетку 6 (живое сечение 15-20 %), на котором под действием аэрированных потоков, подаваемых импеллером 11, создается кипящий слой, из которого дефлотируются частицы полезного минерала. Хвосты флотации выводятся через патрубок 7. В флотационной машине кипящего слоя имеются два контура циркуляции и аэрирования суспензии. Один создается работой аэролифта под воздействием сжатого воздуха, другой – импеллером 11 и диспергирующим устройством 9 в виде полого усеченного конуса с рифленой гофрированной или ребристой поверхностью.

В процессах флотации крупнозернистого сильвина применяют также и машины пенной сепарации ФПС-16. Пенной флотацией называют процесс подачи обработанной реагентами суспензии сверху на пенный слой. При этом гидрофобные частицы минерала задерживаются пеной, а гидрофильные увлекаются жидкостью, поступающей с суспензией сверху и с воздушными пузырьками снизу.

Машина ФПС-16 (рис. 2.10) представляет собой пирамидальную камеру 1 с вершиной в нижней части. Суспензия поступает на пенный слой, образуемый в результате подачи сжатого воздуха через резиновые трубчатые аэраторы, которые расположены в два ряда на расстоянии 18-20 мм друг от друга. Число перфораций в трубах – до 60 отверстий на 1 см 2 , избыточное давление воздуха 1,18·10 5 Па, расход воздуха до 2 см 3 /мин. При этом гидрофобные частицы остаются в пенном слое и удаляются через сливной порог 6, а нефлотированные частицы опускаются вниз и выгружаются через разгрузочное устройство 8, оборудованное шланговым затвором, в виде черновых хвостов, которые подвергаются дальнейшей обработке. Производительность двухсекционной машины ФПС-16 при крупности кусков до 3 мм составляет 100т/час калийной руды.

Дуговое (вогнутое) сито (рис. 2.11) применяют в процессах обезвоживания и классификации мелких частиц. Вогнутая поверхность сита с радиусом кривизны 1,50 и 0,55 м (соответственно площади просеивания 2,0 и 0,95 м 2 ) образуется металлическими колосниками 4, поставленными на ребро. Размер щели регулируется расстоянием между колосниками. Просеиваемый материал движется поперек установленных колосников со скоростью до 3 м/с. При большой скорости движения в щель проходят лишь частицы размером в 1,5-2 раза меньше ширины щели. Удельная производительность сит на 1 м 2 рабочей поверхности составляет 200-250 м 3 /ч суспензии.

Дата добавления: 2018-02-28 ; просмотров: 382 ; Мы поможем в написании вашей работы!

Источник

Флотационный метод получения хлористого калия

Характеристика калийных руд. Главные особенности флотационного процесса. Гипотеза избирательной адсорбции кислорода воздуха, электростатическая, смачивания или краевого угла. Адсорбционная гипотеза Белоглазова. Основные флотационные машины и реагенты.

| Рубрика | Химия |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 24.06.2013 |

| Размер файла | 31,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра материаловедения, технологии и управления качеством

Реферат на тему:

Флотационный метод получения хлористого калия

Характеристика калийных руд

Главные особенности флотационного процесса

3. Элементарный акт флотации

4.1 Обзор гипотез элементарного акта флотации

4.1.1 Гипотеза избирательной адсорбции кислорода воздуха

4.1.2 Гипотеза электростатическая

4.1.3 Гипотеза смачивания, или краевого угла

4.1.4 Адсорбционная гипотеза Белоглазова

5. Флотационные машины

5. Флотационные реагенты

Разработка и применение различных методов обогащения калийных и полиметаллических руд неразрывно связаны с минеральным составом исходной руды.

Выделить ценные компоненты из руд в богатый концентрат можно, лишь предварительно изучив вещественный и минералогический состав руды, а также физико-химические свойства каждого ее компонента.

Для выбора наиболее эффективного метода обогащения необходимо знать, в какой форме в воде в растворимой или в нерастворимой, а для полиметаллических руд — сульфидной или окисляемой, находится минерал. Содержание в руде извлекаемого компонента, плотность минерала., разные вкрапленности его в другие минералы, магнитные и электрические свойства минералов, их цвет, блеск, твердость и т.д. Все эти свойства могут быть использованы для выбора наиболее эффективной технологической схемы обогащения руды.

Источником добычи калийных солей является месторождение руд или полезных ископаемых, содержащих один или несколько ценных минералов в сочетании с минералами пустой породы.

Обогащением руд называется совокупность процессов первичной обработки минерального сырья, цель которого — отделение всех полезных минералов от пустой породы, а при необходимости — взаимное разделение полезных минералов.

В результате обогащения получают один концентрат или несколько и отвальные хвосты.

Концентратом называется продукт обогащения, содержащий значительно больше (в десятки, а иногда и в сотни раз) ценного компонента по сравнению с рудой. По минеральному и химическому составу он должен удовлетворять определенным требованиям (кондициям).

Хвосты — это отходы обогащения, содержащие главным образом минералы пустой породы и незначительное количество полезных компонентов, извлечение которых при современном уровне технологии и техники обогащения затруднено или экономически невыгодно.

Флотационный метод обогащения заключается в разделении компонентов измельченной руды, основанный на различной способности их удерживаться на границе раздела фаз в жидкой среде. Применяя флотационные реагенты, можно искусственно изменять смачиваемость минеральной поверхности. Плохо смачиваемые водой (гидрофобные) частицы прилипают к пузырькам воздуха, всплывают на поверхность пульпы и образуют минерализованную пену, а хорошо смачиваемые водой (гидрофильные) частицы не прилипают к пузырькам и остаются в объеме пульпы.

Совокупность и последовательность операций переработки отражают на графических схемах обогащения. В зависимости от назначения, схемы могут быть качественными, количественными, шламовыми и т.п. Кроме указанных схем, обычно составляют схемы цепей аппаратов.

В качественной схеме обогащение изображается движением руды и продуктов обогащения последовательно по операциям, указываются некоторые данные о качественных изменениях руды и продуктов обогащения, например крупности. Эта схема дает представление о стадиях процесса, количестве операций, концентратов и контрольных перечисток хвостов, о виде процесса, способе обработки промпродуктов и количестве конечных продуктов обогащения. Если на качественной схеме указать количество перерабатываемой руды, получаемых на отдельных операциях продуктов и содержание в них ценных компонентов, то такая схема уже будет называется количественной, или качественно-количественной. Выход продуктов по операциям определяют в процентах от исходной руды, или в т/сут и в т/ч.

Если в схеме имеются данные о количестве воды на отдельных операциях и в продуктах обогащения, о количестве добавляемой воды, то схема называется шламовой.

Распределение твердого и воды по операциям и продуктам указывается в виде отношения твердого к жидкому (например Т:Ж = 1:3) или в процентах твердого (например 70% твердого). Соотношение Т:Ж численно равно количеству воду (м3), приходящемуся на одну тонну твердого. Количество воды, использованной на отдельных операциях выражается в м3/сут или в м3/час. Часто эти виды схем совмещаются и тогда схема называется качественно-количественной шламовой.

1. Характеристика калийных руд

Сырьем для калийной промышлености стран СНГ в настоящее время служат сильвинитовые руды Верхнекамской и Старобинского месторождений. Минералогическую основу этих руд составляют сильвинит и галит, в качестве примесей присутствуют карналлит, глинистый и нерастворимый в воде остаток, а также бром, йод, рубидий, медь, цинк и другие.

Из всех известных методов обогащения в производстве хлорида калия из сильвинитовых руд наиболее широкое распространение у нас в страние и за рубежом получил метод флотации (от англ. flotation — всплывание). Основываясь на внешних признаках, процесс флотации можно было бы определить как способ разделения, при котором один минераз всплывает на поверхность пульпы и плавает на этой поверхности, а другой тонет и остается внутри пульпы. Однако такое определение исходит только из внешней стороны процесса и не отражает сущности явлений, происходящих при флотации. Кроме того, известные такие флотационные процессы, при которых никакого всплывания или плавания частиц нет. Между тем они обусловлены теми же причинами, что и обычная флотация. Поэтому их совершенно правильно относят к группе флотационных процессов. Поскольку в любом случае процесс связан с наличием поверхностей раздела фаз, то наиболее правильным будет следующее определение понятия «флотация» : флотация — метод обогащения, заключающийся в разделении минералов измельченной руды на основе различной их способности удерживаться на границе раздела фаз в жидкой среде.

Различают три основных вида флотации — пленочную, масляную и пенную.

При пленочной флотации, разделение минералов происходит на плоской поверхности раздела фаз вода-воздух. При этом измельченная руда, подлежащая разделению, насыпается с небольшой высоты на поверхность воды. Несмачиваемые частицы остаются на поверхности и выделяются во флотационный продукт, смачиваемые переходят в водную фазу. Из-за низкой производительности этот процесс не получил широкого применения. Однако эффект пленочной флотации используется при флотогравитационном способе получения крупнозернистого хлористого калия.

Масляная флотация заключается в избирательном смачивании частиц минерала диспергированным в воде жидким маслом. Образующиеся при этом агрегаты частиц, заключенные в масляные оболочки, всплывают на поверхность пульпы. Вследствие незначительной подъемной силы капли масла могут нести лишь небольшой груз частиц, а расход масла при этом очень велик. Поэтому масляная флотация не получила промышленного распространения.

При пенной флотации пульпа насыщается пузырьками газа, обычно воздуха. Флотирующиеся частицы (гидрофобные) закрепляются на пузырьках и выносятся ими на поверхности пульпы, образуя слой минерализованной пены. Гидрофильные частицы остаются в пульпе.

В зависимости от способна насыщения пульпы пузырьками газа пенная флотация подразделяется на обычную пенную флотацию, вакуум-флотацию, химическую флотацию, флотацию кипячением и др.

При обычной пенной флотации в качестве газа используется воздух, причем аэрация пульпы обеспечивается или засасыванием воздуха из атмосферы и диспергированием его в пульпе специальными механическими аэраторами, или же вдуванием в пульпу сжатого воздуха.

Аэрация пульпы при вакуум-флотации осуществляется засчет выделения воздуха из раствора (согласно закону Генри), так как находящаяся под атмосферным давлением вода содержит некоторое количество растворенного воздуха.

При химической или газовой флотации пузырьки газа образуются в результате химического взаимодействия. Например, к руде, содержащей кальций или магнезит, добавляют серную кислоту или кислую соль. При этом на выделяющихся пузырьках углекислого газа флотируются несмачиваемые минералы.

При флотации кипячением процесс идет за счет образующихся пузырьков пара и пузырьков выделяющегося растворенного газа. Этот процесс применялся некоторое время для обогащения графитовых руд.

Флотационные явления проявляются также при амальгировании, эмульгировании, гидрообеспыливании и др.

В калийной промышленности используется обычная пенная флотация.

2/ Главные особенности флотационного процесса

Первая особенность флотации заключается в том, что в отличие от других методов обогащения, не существует принципиальных ограничений ее использования для разделения любых минералов. Если гравитационными процессами нельзя разделять минералы с одинаковыми или близкими удельными весами, а магнитной сепарацией нельзя обогащать руды, в которых минералы имеют одинаковую или близкую магнитную восприимчивость, то флотация принципиально применима для обогащения любых полезных ископаемых.

Эта универсальность флотационного процесса объясняется двумя причинами:

1. Удельная поверхностная энергия минералов зависит как от их химического состава, так и от строения решетки минералов. Поскольку различные минералы обязательно отличаются один от другого или составом, или строением решетки, то они должны отличаться и по величине поверхностной энергии на границах раздела минерал — газ и минерал — жидкость.

2. Если различие в удельных поверхностных энергиях недостаточно для хорошего разделения минералов, то его можно увеличить нанесением на поверхность минералов тончайших покрытий с помощью реагентов. Например покрытие поверхности сульфидных частиц пленкой ксантогената плотностью 15-30% от сплошного мономолекулярного слоя резко меняет их поверхностную энергию.

При использовании других процессов различия между свойствами минералов (например разницу в удельных весах разделяемых минералов или разницу в магнитной восприимчивости) нельзя увелить простыми и дешевыми средствами.

Практика подтверждает положение с принципиальной возможности применения флотации для разделения любых минералов.

Вторая особенность флотационного способа — возможность применения его только для разделения мелких частиц, у которых потенциальная энергия значительно меньше поверхностной. Обычной пенной флотацией полезные минералы с плотностью больше 5 г/см3 практически не флотируются при крупности зерен, превышающей 0.2-0.3 мм. Минералы с малой плотностью (каменный уголь, самородная сера) при пенной флотации могут флотироваться при крупности до 0.6 мм. В специальных флотационных процессах крупность флотируемого материала может быть значительно повышена. Так, при обогащении калийных сильвинитовых руд крупность частиц крупнозернистого концентрата находится в пределах от 0.3 до 0.8 мм.

Источник