Физико-химические методы обработки металлов

Физико-химические методы обработки металлов все более широко применяют в машиностроении и металлообработке при изготовлении изделий из материалов, которые невозможно обрабатывать обычными механическими способами. К этим методам относят электроискровой, электроимпульсный, электроконтантный и анодно-механический. Обработка металла при этих способах основана на явлении местного разрушения металла под действием электрической энергии, которая вводится непосредственно в зону обработки.

Электроискровая обработка металла основана на использовании кратковременных искровых разрядов, образующихся между заготовкой (анодом) и инструментом (катодом) при подключении к источнику питания. При сближении их на расстояние около 0,05 мм при напряжении 220 В и емкости 200-500 мкФ образуется интенсивный электрический поток. В месте пробоя возникает температура от 6000 до 50 000 °С. Происходит разрушение оплавлением и частичным испарением металла — электрическая эрозия. Чтобы частицы металла, вырванные разрядом из электрода-изделия, не попадали на электрод инструмент и не искажали его форму, процесс обработки ведут в токонепроводящей среде (керосине, минеральном масле). Электрод-инструмент изготовляют из меди, алюминия или углеграфитной массы. При импульсах 104-108 с получают 6-8-й классы шероховатости поверхности. Современные станки для электроискровой обработки позволяют обрабатывать отверстия диаметром до 0,15 мм с точностью до 0,01 мм.

Электроискровую обработку используют для получения отверстий в твердых сплавах, при изготовлении штампов, пресс-форм, волочильных глазков, узких щелей, при обработке инструментов, для извлечения из отверстий сломанных сверл, метчиков и других работ.

Современные технологии используемые в машиностроении постепенно внедряются и в производстве строительных материалов. Венецианская штукатурка, технология производства данной штукатурки заслуживает отдельной публикации.

При электроимпульснойобработке между инструментом (анодом) и заготовкой (катодом), расположенными друг от друга на расстоянии 0,1-0,12 мм, происходят импульсные дуговые электрические разряды. За счет выделяющегося тепла происходит оплавление металла. Расплавленный металл распыляется в жидком диэлектрике (минеральное масло) и затвердевает в виде мельчайших шариков. Плавление происходит преимущественно на заготовке. Электроимпульсная обработка ведется при напряжении 10-12, 24, 26 В и токе 50-200 А. Обработка металлов с частотой тока до 25 000 и/с позволяет получить поверхности 5-6-го классов шероховатости.

Применяют электроимпульсную обработку для прошивки отверстий, объемного копирования, при обработке режущего инструмента из твердых сплавов.

Электроконтактная обработка металлов происходит под действием электродуговых разрядов при быстро-перемещающемся инструменте относительно обрабатываемой заготовки без применения электролита. В местах соприкосновения инструмента с заготовкой за счет значительного контактного сопротивления происходят разогрев и оплавление поверхности заготовки. Инструмент, перемещающийся со скоростью 30-80 м/с, удаляет частицы расплавленного металла.

Электроконтактную обработку применяют для резки заготовок диском, заточки инструментов, плоского шлифования, обработки круглых заготовок, прошивки отверстий и т. п.

Анодно -механическая обработка токопроводящих материалов основана на электрохимическом и электротермическом разрушении обрабатываемого металла. При этом методе инструмент является катодом, а заготовка — анодом. Зазор между ними заполняют электролитом (водный раствор силикатов натрия) и пропускают постоянный ток. На обрабатываемой поверхности заготовки появляется не проводящая электрический ток пленка, которая снимается перемещающимся или вращающимся инструментом. Это обеспечивает непрерывное электромеханическое разрушение металла. Кроме того, между инструментом и заготовкой на малых участках возникают кратковременные дуговые разряды, разогревающие и плавящие участки металла. Следовательно, при анодно-механической обработке происходит направленное разрушение металла путем совместного электрохимического и электротермического действия тока на обрабатываемую заготовку. При этом методе обработки можно достигать 8-10-го классов шероховатости поверхности. Для разрезки заготовки используют диски толщиной 1-2 мм из меди или мягкой стали.

Используют анодно-механическую обработку, кроме разрезки, для обработки рабочих полостей штампов, матриц, прошивки отверстий и т. д.

Источник

Лекция №2. КЛАССИФИКАЦИЯ ФИЗИКО-ХИМИЧЕСКИХ СПОСОБОВ ОБРАБОТКИ МАТЕРИАЛОВ

В современном машиностроении при изготовлении ответственных деталей применяются физико-химические способы размерной и упрочняющее-чистовой обработки. Эти способы дополняют, а иногда заменяют традиционные процессы резания. Постоянно растущие требования к качеству, надежности и долговечности изделий делают актуальными создание и применение новых методов обработки и упрочняющей технологии для повышения износостойкости, коррозионной стойкости, жаропрочности и других эксплуатационных характеристик.

Физико-химические способы имеют следующие достоинства и преимущества перед процессами резания:

1). Копирование формы инструмента сложной формы сразу по всей поверхности заготовки при его простом поступательном движении;

2). Обработка материалов ведется при практической независимости режимов обработки от твердости и вязкости материала;

3). Выполнение уникальных операций (обработка отверстий с криволинейной или спиральной осью, изготовление очень маленьких отверстий, узких и глубоких канавок;

4). Малые значения сил, действующих в процессе обработки, а при некоторых методах отсутствие механического контакта инструмента и заготовки;

5). Используется инструмент менее твердый и менее прочный, чем обрабатываемый материал;

6). Высокая производительность обработки при сравнительно высокой точности получения размеров;

7). Возможность механизации и автоматизации процесса физико-химической обработки, а также многостаночного обслуживания.

Однако физико-химические способы обработки более энергоемки, чем процессы резания. Основные физико-химические способы размерной и упрочняюще-чистовой обработки заготовок следующие:

1. Электроразрядные — электроэрозионный, электроконтактный и абразивно-эрозионный.

2. Электрохимические — электрохимикогидравлический и электрохимикомеханический.

3. Ультразвуковые — размерная ультразвуковая обработка и наложение ультразвуковых колебаний на режущий инструмент.

4. Лучевые — лазерный, электроннолучевой и плазменный.

5. Магнитноимпульсная — индукционная и электродинамическая.

7. Комбинированные — анодно-механический, элетроэрозионно-химический, ультразвуковой-электрохимический и электролазерный.

В этих методах удаление припуска происходит путем электрической или химической эрозии. Они особенно эффективны при изготовлении таких изделий: штампы, пресс-формы, турбинные лопатки, камеры сгорания, фасонный твердосплавный инструмент, электронная аппаратура и др.

Технико-экономический эффект их применения тем выше, чем сложнее конфигурация обрабатываемых деталей: время изготовления обычных фасонных поверхностей снижается в 2 … 3 раза, сложных – в 5 … 10 раз. Большинство физико-химических методов разработано в СССР.

Основные особенности рабочих процессов физико-химических методов и процесса резания приведены в таблице 1.1.

Таблица 1.1. — Основные особенности рабочих процессов физико-химических методов и процесса резания

| Способ обработки | Рабочий процесс | Используемая энергия | Мощность удельная, Nуд, Вт/см 2 | Рабочая среда | Род обрабатываемых материалов |

| Электро-эрозионный | Эрозия в импульсных разрядах | Тепловая | 10 4 . 10 8 | Жидкость диэлектрическая | Электропроводящие |

| Электро-контактный | Механическое удаление нагретого металла | то же | 10 4 | Воздух, газ | то же |

| Электро-химический | Анодное растворение | Химическая | 10 3 . 10 4 | Электролит | _____,,_____ |

| Анодно-механический | Анодно-механическое удаление | Химическая + механическая | то же | то же | _____,,_____ |

| Ультразвуковой | Хрупкое разрушение при ударном вдавливании абразивных зерен | Механическая | _____,,_____ | Абразивная | Металлы и неметал- лы (тверд., и хрупк.) |

| Электронно-лучевой | Эрозия под действием потока электронов | Тепловая | 10 6 . 10 8 | Вакуум 10 -4 . 10 -6 | Электропроводящие |

| Ионно-лучевой | Катодное распыление | то же | 10 6 . 10 7 | Вакуум 10 -2 . 10 -4 | Лучше электропроводящие |

| Светолучевой | Световая эрозия | ____,,_____ | 10 6 . 10 8 | Газ, жидкость | Любые |

| Процессы резания | Большие упруго-пластические деформации | Механическая | 10 2 . 10 3 | Газ, СОЖ | _____,,_____ |

3. Контрольные вопросы

1.Какие технологические проблемы возникают в современном машиностроении?

2.Каковы достоинства электрофизических и электрохимических методов обработки?

3.Кто основоположник электро-эрозионного способа обработки?

4.Кто разработал основы электрохимического метода обработки?

5.Каковы основные направления в обработке труднообрабатываемых материалов?

6.Как классифицируются физико-химические способы обработки материалов?

7.Каковы преимущества физико-химических методов обработки перед процессами резания?

Источник

Физико химический способ обработки

Глава 3. ФИЗИЧЕСКИЕ ОСНОВЫ И ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ МЕТОДОВ ОБРАБОТКИ

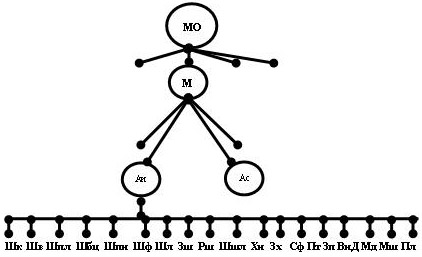

Методы механической обработки характеризуются воздействием механической энергии (механических нагрузок) на обрабатываемый материал (заготовку) определенным видом инструмента при соответствующей схеме нагружения. Процесс обработки сопровождается деформацией и разрушением (разделением) материала и отделением части его в виде стружки (отходов более крупных размеров), а также перераспределением исходного объема материала. При этом происходит изменение формы, размеров и состояния поверхности и поверхностного слоя или всего объема параметров (шероховатости, физико-механических свойств, структуры). В общем случае методы механической обработки характеризуются внедрением в поверхность обрабатываемой заготовки клинообразного твердого тела – режущей части инструмента, который перемещается под действием сил привода станка. В результате этого в зоне контакта режущего клина инструмента и срезаемого слоя заготовки происходит сложный физико-химический процесс пластической деформации и разрушения металла, приводящий к образованию стружки и отделению ее от заготовки. Процесс резания при механической обработке рассматривается как разновидность пластического деформирования и поверхностного диспергирования, происходящего при сложнонапряженном объемном состоянии материала срезаемого слоя [39, 49]. При механической обработке лезвийным инструментом имеют место два вида резания: непрерывное (точение, сверление, зенкерование, развертывание и др.) и прерывистое (строгание, фрезерование, протягивание, долбление). Методы механической обработки составляют наибольшую и основную группу методов обработки (МО), применяемых в технологии изготовления деталей машин и приборов. Они подразделяются по сущности процесса на методы, сопровождаемые съемом материала (См) или пластическим деформированием (Пд), а по типу применяемого инструмента соответственно на методы обработки металлическим лезвийным инструментом (Мл), абразивным инструментом (Аи), свободным абразивом (Ас). В свою очередь, группа методов обработки пластическим деформированием подразделяется на формообразующие (Ф), отделочные (О) и упрочняющие (У) и далее.

Основой методов обработки металлическим* лезвийным инструментом является процесс резания материала, сущность которого состоит в срезании более твердым и прочным режущим клином инструмента менее твердого и прочного материала обрабатываемой заготовки. Рабочая часть лезвийного инструмента характеризуется соответствующими геометрическими параметрами, обеспечивающими эффективное разрушение (резание) материала. Необходимым условием отделения стружки при резании является значительное превышение твердости инструментального материала над твердостью обрабатываемого материала. На рис. 3.2 представлены классификация и перечень методов обработки металлическим лезвийным инструментом (Мл) и далее.

К методам абразивно-алмазной обработки относятся различные виды шлифования, хонингование, суперфиниш, притирка (доводка), зубохонингование и др. Характерной особенностью методов Au является применение различных видов абразивных инструментов, где связанному абразиву придана соответствующая форма, размеры и свойства (характеристика абразивного инструмента). Как отмечалось ранее, данная обработка относится к группе методов механической обработки. Они подразделяются также по производительности формообразования и технологическому назначению. На рис.3.20 представлены схема классификации и перечень методов абразивно-алмазной обработки.

К методам обработки деталей свободным абразивом относятся струйно-абразивная и виброабразивная обработки, галтовка и её разновидности, обработка деталей уплотненным потоком свободного абразива, магнито-абразивное полирование, ультразвуковая обработка. Основой процессов обработки деталей в среде свободного абразива обычно являются соуда-рение и скольжение абразивных частиц обрабатывающей среды по обрабатываемой поверхности, сопровождающиеся образованием следов обработки в виде кратерообразных углублений и царапин и удалением частиц металла и его окислов как в результате прямого (одноразового) разрушения, так и вследствие многократного передеформирования и последующего выкрашивания. К основным параметрам указанных процессов относятся скорость и сила соударения частиц среды с обрабатываемой деталью, свойства частиц (зернистость, твердость и т.п.) и характеристика, угол встречи, плотность и др. Скорости соударения и скольжения определяются особенностями схемы того или иного процесса. Нормальные силы соударения в большинстве случаев могут быть определены по приводимой ниже формуле Герца или по формуле, полученной в результате её преобразования. Сила и энергия соударения являются важнейшими параметрами, по которым с учетом других показателей процесса (масса, зернистость, твердость и т.п.) могут быть определены такие технологические параметры, как интенсивность съема металла и сглаживание шероховатости, микротвердость и глубина деформированного слоя и далее.

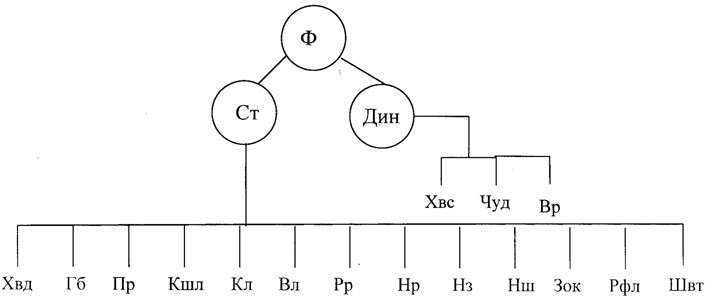

В соответствии с известной классификацией по виду затрачиваемой энергии обработка пластическим деформированием (Пд) относится к группе методов механической обработки. В свою очередь, методы обработки Пд по характеру прилагаемой нагрузки (энергии) подразделяются на статические (Стч) и динамические (Дин); по технологическому назначению – на формообразующие (Ф), отделочные (О) и упрочняющие (У). Последние часто одновременно решают обе задачи: отделку поверхности с изменением геометрических параметров (шероховатости) и упрочнения поверхностного слоя с изменением физико-механических свойств (микротвердости, остаточных напряжений и микронапряжений). В связи с этим их объединяют и называют отделочно-упрочняющими (ОУ), рис.3.51. Первая подгруппа – статические методы – характеризуется приложением деформационного усилия от инструмента путем непрерывного контакта его с обрабатываемой поверхностью. Сюда относятся широко известные методы: дорнование (калибрование) гладких и шлицевых поверхностей, обкатывание и раскатывание, выглаживание. К статическим могут быть отнесены и ряд формообразующих методов Пд – накатывание и раскатывание резьб, шлицев, зубьев, рифление и клеймение, холодное выдавливание и волочение. Динамические методы характеризуются ударным, дискретным приложением деформационного усилия. К этой подгруппе относятся: дробеструйный, виброударный, ротационный, пневмодинамический, виброконтактный, ультразвуковой наклеп, ударная чеканка, гидрогалтовка дробью, обработка механическими щетками и др. Не останавливаясь на классификации методов обработки пластическим деформированием по другим признакам, отметим, что динамические методы имеют определенные преимущества с точки зрения энергетических возможностей и качественных изменений состояния обрабатываемого (деформируемого) материала, располагают большими резервами и перспективой развития и далее.

Формообразующие МО Пд характеризуются изменением формы и размеров обрабатываемой детали (заготовки) вследствие охвата деформацией значительной части или всего объема материала. При этом напряду с изменением геометрических параметров имеет место изменение физико-механических свойств и структуры деформируемого материала. Формообразующие МО могут осуществляться как по статической, так и по динамической схеме нагружения (деформации). На рис.3.52 дана классификация формообразующих МО (статических и динамических).

Накатывание резьб (Нр) – образование наружных резьбовых поверхностей – МО пластическим деформированием наружных поверхностей (цилиндрических, конических) специальным формообразующим инструментом (накатными роликами, плашками). Обработка осуществляется на основе взаимного обкатывания заготовки и инструмента, имеющего на рабочей поверхности резьбовые витки, соответствующие накатываемой резьбе. Существует ряд схем формообразования резьбовых поверхностей (рис. 3.53) и далее.

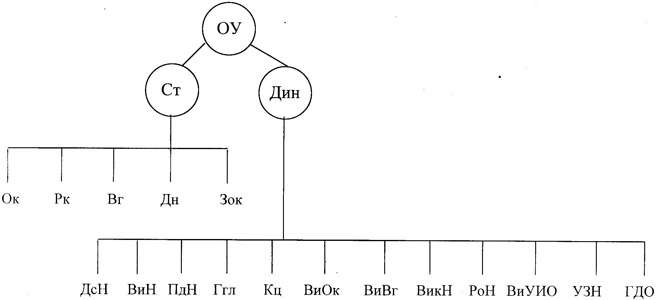

В отличие от группы формообразующих МО отделочно-упрочняющие МО Пд характеризуются изменением лишь параметров поверхности и поверхностного слоя (без изменнения формы и макроразмеров исходной заготовки). В процессе ОУ достигается изменение шероховатости поверхности, физико-механических свойств поверхностного слоя (микротвердости и остаточных напряжений) и структуры. Методы ОУ Пд по характеру силового воздействия подразделяются на статические (Ст) и динамические (Дин), рис.3.62.

Ок – обкатывание; Рк – раскатывание; Вг – выглаживание; Дн – дорнование; Зок – зубообкатывание; Дин – динамические МО:

ДсН – дробеструйный наклеп;ВиН – вибрационный наклеп; ПдН – пневмодинамический наклеп;

Ггл – гидрогалтовка дробью; Кц – крацевание; ВиОк – виброобкатывание; ВиВг – вибровыглаживание:

РоН – ротационный наклеп; ВикН – виброконтактный наклеп; ВиУИО – вибрационная ударно-импульсная обработка;

УЗН – ультразвуковой наклеп; ГДО – гидродинамическая обработка

Статические методы отделочно-упрочняющей обработки Пд

Обкатывание (Ок) – метод обработки пластическим деформи-рованием (ППД) наружных поверхностей (цилиндрических, конических, плоских, фасонных), основанный на взаимном обкатывании поверхности заготовки и деформирующего элемента инструмента (ролика, шарика) при определенном натяге i между ними. Осуществляется специальным инструментом – обкаткой (роликовой или шариковой). Схема процесса представлена на рис.3.63 и далее.

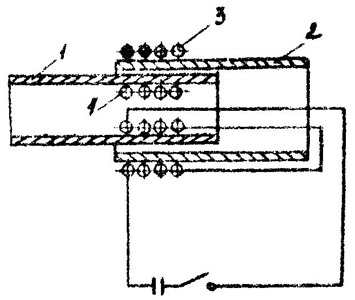

Электрофизическая обработка основана на электроэрозионном разрушении материала детали, поэтому получила название – электро-эрозионной обработки (ЭЭО). Электроэрозионная обработка использует расплавление и испарение малых порций металла импульсами электрической энергии, которые вырабатываются периодически специальными генераторами. Обработка ведется в жидкой среде, и развивающиеся в межэлектродном промежутке в момент прохождения разряда гидродинамические силы выбрасывают расплавленную порцию металла из зоны обработки. Это позволяет электроду постепенно внедряться в обрабатываемую заготовку, которая присоединяется к тому полюсу, на котором выделяется больше тепла. Разряд, т. е. пробой межэлектродного промежутка, возникает каждый раз между наиболее сближенными точками анода и катода. В результате каждого импульса на поверхности электродов образуются небольшие углубления, форма и размеры которых зависят от мощности импульса, его длительности и свойств обрабатываемого материала. Следует обратить внимание на то, что удаление материала происходит на обоих электродах (с заготовки и с инструмента). Разрушение электрода-инструмента (или износ) – явление нежелательное, не только потому, что на него бесполезно затрачивается энергия, но и из-за снижения точности обработки и экономичности процесса. Уменьшения износа электрода-инструмента добиваются выбором для их изготовления соответствующих материалов, применением униполярных импульсов, подключением электрода-инструмента к тому из полюсов источника тока, на котором его износ будет минимальным. Различные материалы поразному противостоят эрозионному разрушению. Чем выше температура плавления и кипения материала, тем больше он подходит для использования в качестве электрода-инструмента. Большое значение имеет также теплопроводность материала. Наоборот, механические свойства материала, его твердость и вязкость почти не влияют на интенсивность эрозии. Эрозионная обработка осуществляется импульсами различной продолжительности, это зависит от типа генератора. Чем короче импульс, тем более высокие температуры развиваются в канале разряда, тем сильнее сказывается различие в интенсивности эрозии заготовки и инструмента. При коротких импульсах мгновенная мощность очень велика, и вследствие торможения электронов большая часть энергии выделяется в виде тепла на аноде. Температура в анодном пятне резко повышается и может достигать 10000° С. В таких условиях преобладает испарение металла. При одинаковом материале заготовки и электрода-инструмента более интенсивно будет разрушаться тот из них, который подключен к плюсу источника тока, т. е. является анодом. Поэтому электрод-инструмент при использовании коротких импульсов тока делают катодом, т. е. обработку ведут при прямой полярности. Добиться заметного снижения износа электрода-инструмента в условиях чрезмерно высокой температуры выбором материала с более высокой температурой плавления в этом случае не удается. При импульсах значительной продолжительности мощность разряда и температура в канале разряда обычно намного ниже. В этом случае износ электрода в значительной степени зависит от теплопроводности материала, из которого он изготовлен. Преобладающим здесь является ионный процесс; вследствие ионной бомбардировки больше тепла выделяется на катоде. Поэтому инструмент правильнее подсоединять к плюсу источника тока, т. е. делать его анодом (обратная полярность). Выбором материала электрода с высокой температурой плавления и высокой теплопроводностью в данном случае можно добиться значительного снижения его износа. Одним из самых стойких материалов, применяемых для изготовления электродов-инструментов, является графит. Даже при малой длительности импульсов (до 100 мкс) электроды из него изнашиваются в 5-10 раз меньше, чем медные. При увеличении продолжительности импульсов до 1000-2500 мкс износ электродов из графита оказывается в 100-500 раз меньше, чем медных и далее.

Методы химической обработки основаны на использовании энергии химических реакций для воздействия на материал обрабатываемых заготовок с целью изменения формы, размеров и состояния поверхности. По производительности формообразования методы химической обработки могут быть отнесены к VI классу и характеризуются, таким образом, высокой производительностью. По технологическому назначению методы химической обработки при соответствующих ограничениях (условиях) могут быть отнесены к размерным (Рз) или безразмерным (Бр) методам обработки. В первом случае – это химическое размерное травление (ТрРз); во втором – хими-ческое безразмерное травление (ТрБр). Химическое размерное травление (ТрРз) или другое название – химическое фрезерование – применяется преимущественно для глубокого контурного травления деталей из алюминиевых сплавов. Начало внедрения этого метода относится к 50-м годам, прежде всего в технологии самолетостроения, когда возникла проблема снижения веса конструкций без уменьшения их жесткости или прочности. Наиболее эффективно применение химической обработки для деталей типа панелей (рис.3.70), где обычное фрезерование малопроизводительно и нужен способ удаления лишнего металла с поверхностей сложной конфигурации. Типовой технологический процесс глубокого контурного травления следующий: 1) подготовка деталей под химическое фрезерование – снятие окалины, окислых пленок (обезжиривание и слабое травление), обеспечение плотного прилегания защитного покрытия; 2) нанесение защитных покрытий (механические – экраны, накладки; приклеивание химически стойких лент и шаблонов; электролитическое омеднение, лакокрасочные покрытия). Наиболее часто применяют лакокрасочные и эмалевые покрытия (перхлорвиниловые эмали типа ПХВ, ХВЭ и далее.

Термическая обработка является важнейшей составной частью технологического процесса изготовления деталей машин и приборов, измерительных и рабочих инструментов и заключается в нагреве материалов до необходимых температур, выдержке и последующем охлаждении с определенной скоростью. Скорость нагрева при термической обработке в основном определяется химическим составом и структурой материала, размерами и формой изделия. Чем больше, например, в стали содержится углерода и уменьшающих теплопроводность легирующих элементов, чем больше размеры и сложнее конструктивное оформление изделия, тем медленнее его необходимо нагревать для предотвращения растрескивания из-за разности температур внутренних и наружных слоев металла. Выдержка при определенных температурах в процессе термической обработки производится, если необходим полный нагрев изделия по всему сечению – для выравнивания состава, завершения фазовых перемещений и т.д. Момент и время выдержки зависит от химического состава и структуры обрабатываемого материала, от размеров и формы изделия. Скорость охлаждения должна обеспечивать получение требуемых физико-механических параметров материала изделия. Термическая обработка применяется на различных этапах производственного цикла с целью улучшения обрабатываемости заготовок резанием, холодным поверхностным пластическим деформированием, абразивными и другими методами изготовления деталей и с целью улучшения физико-механических и эксплуатационных свойств последних (износостойкости, прочности, пластичности и др.) путем лишь изменения структуры материала. Основными видами термической обработки являются отжиг, нормализация, закалка, отпуск и старение. Термическими методами обрабатываются черные металлы – различные сплавы и стали (углеродистые, легированные, конструкционные, инструментальные, жаропрочные, нержавеющие, магнитотвердые и др.), чугуны, цветные металлы и сплавы (алюминевые, титановые, магниевые и др.), полимерные материалы (полиамиды, фторопласты, полиформальдегиды и др.) и далее.

Методы магнитной обработки основаны на использовании магнитного поля для воздействия на материал обрабатываемой детали. Одним из методов магнитной обработки является магнитно-импульсная обработка (МИО), которая заключается в формообразовании детали за счет сил, возникающих при взаимодействии тока, индуктируемого в заготовке, с импульсным магнитным полем индуктора. Этим методом можно выполнять ряд технологических операций по схемам: «обжим» (обрабатываемая заготовка – цилиндрическая труба, давление создается спиральным индуктором, помещаемым снаружи), «раздача» (обрабатываемая заготовка – труба, давление создается цилиндрическим спиральным индуктором, помещенным внутри заготовки), «листовая штамповка» (обрабатываемая заготовка – лист, давление создается плоским спиральным индуктором (рис.3.71)) и далее.

Лучевые методы обработки основаны на съеме или преобразовании материала за счет воздействия на него концентрированными лучами с высокой плотностью энергии. Обработка происходит в результате преобразования лучевой энергии непосредственно в зоне обработки в тепло, вызывающее интенсивный локальный разогрев материала и его испарение. Скорость разогрева настолько велика, а объем соответственно мал, что основная часть обрабатываемой заготовки остается холодной. Различают светолучевую. и далее.

Методы акустической обработки характеризуются взаимодействием акустических волн с материалом обрабатываемой детали или средой. Акустические волны представляют собой механические упругие колебания, которые могут распространяться в упругой среде (в отличие от электромагнитных колебаний). Длина звуковой волны и далее.

Создание комбинированных МО основывается на одновременном или последовательном использовании различных видов энергии и вызываемых ими соответствующих физико-химических эффектов, способов подводов их в зону обработки, комбинировании кинематических схем воздействия обрабатывающих инструментов. В комбинированных методах обработки процесс преобразования, удаления или нанесения обрабатываемого материала происходит в результате одновременного наличия двух или более энергетических воздействий, протекаемых по своему физико-химическому механизму. В общем случае процесс преобразования энергии происходит по следующей цепочке (рис.3.74) и далее.

Классификация комбинированных методов обработки может осуществляться по ряду признаков. 1. По количеству и природе подводимых видов энергии (энергетических воздействий). 2. По способу подвода энергии в зону обработки. 3. По характеру распределения энергетических воздействий в пространстве и времени. 4. По количественным характеристикам энергетических воздей-ствий. Классификация по первому признаку основывается на использовании известных видов энергии: механической (М), электрической (Э), лучевой (Л), энергии химических реакций (Х), термической (Т), магнитного поля (Мг), акустического поля (Ак), путем комбинированного их воздействия (двух и более видов энергии) на материал обрабатываемой заготовки. Методы механохимической обработки (МХ) предусматривают одновременно протекание химических процессов и механического воздействия на материал детали (например, притирка, полирование с применением ПАВ) и далее.

К механохимическим относятся методы механической обработки с применением поверхностно-активных и химически-активных технологических жидкостей, таких как абразивные, гидродинамические, вибрационные, галтовочные, центробежно-ротационные, турбуляционные и многие другие, а также все методы упрочнения с применением химически активных СОЖ и ПАВ, например, накатывание, дорнование, выглаживание. Абразивные методы обработки с применением активных технологических жидкостей. Сущность данных методов состоит в комплексном физико-химическом воздействии абразивного зерна и технологической жидкости (ТЖ) на материал деталей в процессе обработки. Схемы обработки абразивными методами с ТЖ те же, что и при одноименных механических методах (рис.3.76,а,б) и далее.

Эти методы основаны на совместном воздействии на материал обрабатываемой детали механической и электрической энергий. К ним относят: — электромеханическое точение (ЭМТч); — электроконтактную обработку и другие. В частности, электроконтактная обработка (ЭКО) является разновидностью электроэрозионной обработки и относится к числу перспективных методов, позволяющих достигать высокую производительность обработки высокопрочных конструкционных материалов при использовании относительно несложного оборудования и технологии и далее.

Электрохимическая размерная обработка основана на явлении анодного (электрохимического) растворения металла при прохождении тока через электролит, подаваемый под давлением в зазор между электродами, без непосредственного контакта между инструментом и заготовкой. Поэтому другое название данного метода – «анодно-химическая обработка» (рис.3.80). Механизм съема (растворения, удаления) металла при ЭX обработке основан на электролизе – процессе, при котором происходит окисление или восстановление поверхностей электродов (проводников электрического тока), соединенных с источником питания током и помещенных в токопроводящий раствор-электролит. Электрод-инструмент I в процессе обработки является катодом, а обрабатываемая деталь 2 – анодом (см.рис.3.79,а). Электрод-инструмент поступательно перемешается со скорость Vн. Электролит подается в межэлектродный зазор. Интенсивное движение электролита обеспечивает стабильное и высокопроизводительное течение процесса анодного растворения, вынос продуктов растворения из рабочего зазора и отвод тепла, возникающего в процессе обработки. По мере снятия металла с заготовки-анода происходит подача инструмента-катода. Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При электрохимической обработке применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХ обработки — неизменность формы электрода-инструмента. Интенсивность электрохимического растворения металла электрода-заготовки возрастает с увеличением силы тока, проходящего через электролит в межэлектродном зазоре. Изменение межэлектродного зазора вызывает изменение гидродинамических условий и перераспределение плотности тока и, как следствие, копирование профиля катода.и далее.

К механоэлектрохимической обработке относятся разновидности электрохимической обработки, при реализации которых наряду с электрохимическим растворением происходит одновременное удаление припуска за счет дополнительного механического воздействия. К этой группе методов обработки относится впервые разработанная в нашей стране анодно-механическая обработка (АМО) и её разновидности: — анодно-механическая обработка металлическим инструментом; — анодно-механическая обработка абразивным инструментом; — анодно-механическая обработка свободным абразивом и далее.

К группе методов ММг можно отнести магнитно-абразивную обработку (МАО) и вибрационную магнитно-абразивную обработку (Ви-МАО). Магнитно-абразивная обработка (МАО). Сущность магнитно-абразивной обработки состоит в удалении припуска преимущественно абразивным способом с созданием магнитного поля непосредственно в зоне резания. В зависимости от схемы МАО роль магнитного поля заключается: в формировании из магнитно-абразивного порошка абразивного инструмента (АИ) и в удержании этого порошка в зоне резания; в создании силы резания; в придании АИ или заготовке рабочих движений [22]. Магнитное поле создает электрические токи в поверхностном слое движущейся заготовки, и ее поверхность приобретает электрическую заряженность. Это активизирует электрохимические процессы на обрабатываемой поверхности и действие ПАВ, содержащихся в СОЖ, вызывает изменения структуры поверхностного слоя заготовки и его механических свойств. Соответственно МАО относят к методом обработки, основанным на комбинированном воздействии на заготовку электрофизических, электрохимических и механических факторов. В качестве АИ используют магнитно-абразивные порошки, магнитно-реологические жидкости с абразивным наполнителем, шлифовальные круги, абразивные бруски, шлифовальные шкурки. На практике получили распространение виды МАО с применением порошка, размещенного на активной поверхности магнитного индуктора (МИ), в рабочем зазоре (пространстве между полюсом МИ и обрабатываемой поверхностью) или рабочей зоне (пространстве между полюсами МИ) и далее.

Совместное использование механической и тепловой энергии в процессе формообразования заготовок деталей и самих деталей машин известно давно. Оно основано на повышении пластичности большинства материалов при их нагреве под ковку, штамповку, вальцовку, прессование и другие методы обработки металлов давлением. Технологические основы этих процессов рассматриваются в специальном курсе. При изучении физико-технологических особенностей методов обработки деталей машин при проектирования прогрессивных технологических процессов механообработки целесообразно рассматривать комбинированные схемы, основанные на совмещении: механической обработки (резание, пластическое деформирование) нагрева и охлаждения в одном технологическом цикле, которые можно условно назвать механотермической обработкой (МТ) при термомеханической обработке (ТМ). Изменение температурных условий процессов обработки производят с целью улучшения обрабатываемости некоторых марок сталей и сплавов, расширения в целом технологических возможностей механической обработки, а также для повышения эксплуатационных свойств (прочности, износостойкости и т.п.) деталей, обрабатываемых методами объемного или поверхностного пластического деформирования. Формообразующая механотермическая обработка. Созданные на рассмотренной основе методы формообразующей обработки позволяют получать поверхности готовых деталей в том числе и сложной формы (зубчатые, шлицевые и т.д.), которые отличаются высокой производительностью и практически безотходностью производства. Так, накатывание зубьев цилиндрических и конических зубчатых колес в 15-20 раз производительнее зубонарезания. Схема накатывания зубьев с радиальной подачей показана на рис.3.83. Накатники вращаются на передвигающихся в поперечном направлении шпинделях. Накатываемая заготовка закрепляется на оправке и вращается под действием зубьев накатников, осуществляющих пластическое деформирование металла заготовки на величину высоты зуба. Перед накатыванием заготовка с оправкой опускается в высоко-частотный индуктор, имеющий форму петли, в котором она нагревается, а затем подается в зону накатки. Процесс накатывания зубьев может осуществляться и с продольной подачей заготовки, при этом накатники выполняются с заборной конусной частью. Горячим накатыванием формируют зубья модулем свыше 1 мм, точностью 9-й степени. Искусственный подогрев материала срезаемого сдоя заготовки до определенных температур при обработке резанием является одним из средств улучшения обрабатываемости сталей и сплавов высокой прочности, а также тугоплавких материалов. Заготовки можно нагревать насквозь или только и далее.

Химико-термическая обработка основана на сочетании теплового и химического воздействия, изменяющего состав и структуру в поверхностном слое, а иногда – по всему объему изделия. Для изменения химического состава изделие нагревают в активной среде. Во время выдержки изделие диффузионно обогащается элементами из внешней среды. Кроме того, ХТ можно использовать для диффузионного удаления из изделия примесей, а в отдельных случаях и основных компонентов. Подавляющее большинство промышленных процессов химико-термической обработки включает диффузионное обогащение поверхностных слоев изделий неметаллами или металлами из внешней активной среды, для чего используют газовые, жидкие и твердые среды. Можно выделить три одновременно идущих процесса, обеспечивающих обогащение изделия элементами из внешней среды. Первый процесс – образование химического элемента в активированном атомарном состоянии в результате разнообразных химических реакций и испарения. Второй процесс – адсорбция атомов поверхностью изделия. Адсорбционный процесс может быть физический или химический (хемосорбция) с возникновением сильных химических связей между атомами и далее.

Обработка основана на совместном воздействии на заготовку теплового поля, повышающего пластичность металла, и импульсного магнитного, осуществляющего формоизменения (рис.3.89).

1 – де-таль 1; 2 – деталь 2; 3 – индуктор, осуществляющий обжим детали 2;

4 – индуктор, осуществляющий раздачу детали 1

Использование совместного воздействия на материал детали теплового и магнитного полей с целью влияния на его структуру и механические свойства затрудняется вследствие потери магнитных свойств всех материалов в процессе их нагрева.

МАк обработка включает следующие методы: 1. Ультразвуковая обработка абразивно-алмазным инструментом (кругами и брусками), при которой ультразвуковые колебания (УЗК) оказывают интенсифицирующее воздействие; основным фактором является абразивная обработка. 2. Ультразвуковая механическая обработка резанием. 3. Стабилизирующая и упрочняющая обработка при виброударном воздействии. 4. Кавитационная упрочняющая обработка и далее.

Детали и заготовки после различных видов обработки (окончательной или промежуточной) могут подвергаться покрытиям с целью придания их поверхности соответствующих свойств: антикоррозионных, повышение износостойкости, технологических, декоративных и др. Покрытия представляют собой направленно сформированные поверхностные слои, существенно отличающиеся по своим свойствам от свойств материала основы и в значительной мере изменяющие свойства последнего. Назначение покрытий сводится к защите от коррозии, окисления, износа, способствует снижению сопротивления трению, а также используется в качестве слоя припоя или для восстановления первоначальных размеров изделия. Таким образом, по назначению различают покрытия: антикоррозионные, технологические, износостойкие, защитные, декоративные. Спектр материалов, применяемых в качестве покрытий, достаточно широк и включает как металлические, так и не металлические ма-териалы. Как правило, поверхность подвергаемая (подлежащая) покрытию, проходит соответствующую подготовку (обработку) — очистку, мойку, создание оптимального микрорельефа, травление. Покрытия могут быть одно- и многослойными, в том числе с дополнительной промежуточной обработкой (полирование, грунтовка, шпаклевка и т.п.). По сущности процесса образования покрытий различают следующие методы: химические, гальванические (электрохимические), металлургические, диффузионные, механо-химические, механотермические. Отдельную большую группу составляют лакокрасочные и полимерные покрытия, методы образования которых могут быть различны. На рис.3.90 представлена классификация и перечень применяемых покрытий. Основой химических методов покрытий является химическое взаимодействие материала покрываемой детали с элементами окружающей среды (например, раствором) требуемого состава. Например, химическое никелирование, меднение, цинкование и др и далее.

Источник