Лекция №2. КЛАССИФИКАЦИЯ ФИЗИКО-ХИМИЧЕСКИХ СПОСОБОВ ОБРАБОТКИ МАТЕРИАЛОВ

В современном машиностроении при изготовлении ответственных деталей применяются физико-химические способы размерной и упрочняющее-чистовой обработки. Эти способы дополняют, а иногда заменяют традиционные процессы резания. Постоянно растущие требования к качеству, надежности и долговечности изделий делают актуальными создание и применение новых методов обработки и упрочняющей технологии для повышения износостойкости, коррозионной стойкости, жаропрочности и других эксплуатационных характеристик.

Физико-химические способы имеют следующие достоинства и преимущества перед процессами резания:

1). Копирование формы инструмента сложной формы сразу по всей поверхности заготовки при его простом поступательном движении;

2). Обработка материалов ведется при практической независимости режимов обработки от твердости и вязкости материала;

3). Выполнение уникальных операций (обработка отверстий с криволинейной или спиральной осью, изготовление очень маленьких отверстий, узких и глубоких канавок;

4). Малые значения сил, действующих в процессе обработки, а при некоторых методах отсутствие механического контакта инструмента и заготовки;

5). Используется инструмент менее твердый и менее прочный, чем обрабатываемый материал;

6). Высокая производительность обработки при сравнительно высокой точности получения размеров;

7). Возможность механизации и автоматизации процесса физико-химической обработки, а также многостаночного обслуживания.

Однако физико-химические способы обработки более энергоемки, чем процессы резания. Основные физико-химические способы размерной и упрочняюще-чистовой обработки заготовок следующие:

1. Электроразрядные — электроэрозионный, электроконтактный и абразивно-эрозионный.

2. Электрохимические — электрохимикогидравлический и электрохимикомеханический.

3. Ультразвуковые — размерная ультразвуковая обработка и наложение ультразвуковых колебаний на режущий инструмент.

4. Лучевые — лазерный, электроннолучевой и плазменный.

5. Магнитноимпульсная — индукционная и электродинамическая.

7. Комбинированные — анодно-механический, элетроэрозионно-химический, ультразвуковой-электрохимический и электролазерный.

В этих методах удаление припуска происходит путем электрической или химической эрозии. Они особенно эффективны при изготовлении таких изделий: штампы, пресс-формы, турбинные лопатки, камеры сгорания, фасонный твердосплавный инструмент, электронная аппаратура и др.

Технико-экономический эффект их применения тем выше, чем сложнее конфигурация обрабатываемых деталей: время изготовления обычных фасонных поверхностей снижается в 2 … 3 раза, сложных – в 5 … 10 раз. Большинство физико-химических методов разработано в СССР.

Основные особенности рабочих процессов физико-химических методов и процесса резания приведены в таблице 1.1.

Таблица 1.1. — Основные особенности рабочих процессов физико-химических методов и процесса резания

| Способ обработки | Рабочий процесс | Используемая энергия | Мощность удельная, Nуд, Вт/см 2 | Рабочая среда | Род обрабатываемых материалов |

| Электро-эрозионный | Эрозия в импульсных разрядах | Тепловая | 10 4 . 10 8 | Жидкость диэлектрическая | Электропроводящие |

| Электро-контактный | Механическое удаление нагретого металла | то же | 10 4 | Воздух, газ | то же |

| Электро-химический | Анодное растворение | Химическая | 10 3 . 10 4 | Электролит | _____,,_____ |

| Анодно-механический | Анодно-механическое удаление | Химическая + механическая | то же | то же | _____,,_____ |

| Ультразвуковой | Хрупкое разрушение при ударном вдавливании абразивных зерен | Механическая | _____,,_____ | Абразивная | Металлы и неметал- лы (тверд., и хрупк.) |

| Электронно-лучевой | Эрозия под действием потока электронов | Тепловая | 10 6 . 10 8 | Вакуум 10 -4 . 10 -6 | Электропроводящие |

| Ионно-лучевой | Катодное распыление | то же | 10 6 . 10 7 | Вакуум 10 -2 . 10 -4 | Лучше электропроводящие |

| Светолучевой | Световая эрозия | ____,,_____ | 10 6 . 10 8 | Газ, жидкость | Любые |

| Процессы резания | Большие упруго-пластические деформации | Механическая | 10 2 . 10 3 | Газ, СОЖ | _____,,_____ |

3. Контрольные вопросы

1.Какие технологические проблемы возникают в современном машиностроении?

2.Каковы достоинства электрофизических и электрохимических методов обработки?

3.Кто основоположник электро-эрозионного способа обработки?

4.Кто разработал основы электрохимического метода обработки?

5.Каковы основные направления в обработке труднообрабатываемых материалов?

6.Как классифицируются физико-химические способы обработки материалов?

7.Каковы преимущества физико-химических методов обработки перед процессами резания?

Источник

Физико-химические методы обработки металлов

Физико-химические методы обработки металлов все более широко применяют в машиностроении и металлообработке при изготовлении изделий из материалов, которые невозможно обрабатывать обычными механическими способами. К этим методам относят электроискровой, электроимпульсный, электроконтантный и анодно-механический. Обработка металла при этих способах основана на явлении местного разрушения металла под действием электрической энергии, которая вводится непосредственно в зону обработки.

Электроискровая обработка металла основана на использовании кратковременных искровых разрядов, образующихся между заготовкой (анодом) и инструментом (катодом) при подключении к источнику питания. При сближении их на расстояние около 0,05 мм при напряжении 220 В и емкости 200-500 мкФ образуется интенсивный электрический поток. В месте пробоя возникает температура от 6000 до 50 000 °С. Происходит разрушение оплавлением и частичным испарением металла — электрическая эрозия. Чтобы частицы металла, вырванные разрядом из электрода-изделия, не попадали на электрод инструмент и не искажали его форму, процесс обработки ведут в токонепроводящей среде (керосине, минеральном масле). Электрод-инструмент изготовляют из меди, алюминия или углеграфитной массы. При импульсах 104-108 с получают 6-8-й классы шероховатости поверхности. Современные станки для электроискровой обработки позволяют обрабатывать отверстия диаметром до 0,15 мм с точностью до 0,01 мм.

Электроискровую обработку используют для получения отверстий в твердых сплавах, при изготовлении штампов, пресс-форм, волочильных глазков, узких щелей, при обработке инструментов, для извлечения из отверстий сломанных сверл, метчиков и других работ.

Современные технологии используемые в машиностроении постепенно внедряются и в производстве строительных материалов. Венецианская штукатурка, технология производства данной штукатурки заслуживает отдельной публикации.

При электроимпульснойобработке между инструментом (анодом) и заготовкой (катодом), расположенными друг от друга на расстоянии 0,1-0,12 мм, происходят импульсные дуговые электрические разряды. За счет выделяющегося тепла происходит оплавление металла. Расплавленный металл распыляется в жидком диэлектрике (минеральное масло) и затвердевает в виде мельчайших шариков. Плавление происходит преимущественно на заготовке. Электроимпульсная обработка ведется при напряжении 10-12, 24, 26 В и токе 50-200 А. Обработка металлов с частотой тока до 25 000 и/с позволяет получить поверхности 5-6-го классов шероховатости.

Применяют электроимпульсную обработку для прошивки отверстий, объемного копирования, при обработке режущего инструмента из твердых сплавов.

Электроконтактная обработка металлов происходит под действием электродуговых разрядов при быстро-перемещающемся инструменте относительно обрабатываемой заготовки без применения электролита. В местах соприкосновения инструмента с заготовкой за счет значительного контактного сопротивления происходят разогрев и оплавление поверхности заготовки. Инструмент, перемещающийся со скоростью 30-80 м/с, удаляет частицы расплавленного металла.

Электроконтактную обработку применяют для резки заготовок диском, заточки инструментов, плоского шлифования, обработки круглых заготовок, прошивки отверстий и т. п.

Анодно -механическая обработка токопроводящих материалов основана на электрохимическом и электротермическом разрушении обрабатываемого металла. При этом методе инструмент является катодом, а заготовка — анодом. Зазор между ними заполняют электролитом (водный раствор силикатов натрия) и пропускают постоянный ток. На обрабатываемой поверхности заготовки появляется не проводящая электрический ток пленка, которая снимается перемещающимся или вращающимся инструментом. Это обеспечивает непрерывное электромеханическое разрушение металла. Кроме того, между инструментом и заготовкой на малых участках возникают кратковременные дуговые разряды, разогревающие и плавящие участки металла. Следовательно, при анодно-механической обработке происходит направленное разрушение металла путем совместного электрохимического и электротермического действия тока на обрабатываемую заготовку. При этом методе обработки можно достигать 8-10-го классов шероховатости поверхности. Для разрезки заготовки используют диски толщиной 1-2 мм из меди или мягкой стали.

Используют анодно-механическую обработку, кроме разрезки, для обработки рабочих полостей штампов, матриц, прошивки отверстий и т. д.

Источник

Лекция 1

Классификация физико-химических методов обработки

Характеристики физико-химических методов обработки материалов

В условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки [1].

Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность обработки;

2) позволяют изменять форму обрабатываемой поверхности;

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

На обрабатываемость деталей такими методами (за исключением ультразвукового) не влияют твердость и вязкость материала детали.

Классификация физико-химических способов обработки материалов

Основные физико-химические способы размерной и упрочняюще-чистовой обработки заготовок следующие:

Электроразрядные – электроэрозионный, электроконтактный и абразивно-эрозионный;

Электрохимические – электрохимикогидравлический и электрохимикомеханический;

Ультразвуковые – размерная ультразвуковая обработка и наложение ультразвуковых колебаний на режущий инструмент;

Лучевые – лазерный, электроннолучевой и плазменный;

Комбинированные – анодно-механический, элетроэрозионно-химический, ультразвуковой-электрохимический и электролазерный.

В этих методах удаление припуска происходит путем электрической или химической эрозии. Они особенно эффективны при изготовлении таких изделий: штампы, пресс-формы, турбинные лопатки, камеры сгорания, фасонный твердосплавный инструмент, электронная аппаратура и др.

Технико-экономический эффект их применения тем выше, чем сложнее конфигурация обрабатываемых деталей: время изготовления обычных фасонных поверхностей снижается в 2 … 3 раза, сложных – в 5 … 10 раз.

Электроэрозионная обработка (ээо)

Основы ээо

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

где U – разность потенциалов электрода — инструмента и заготовки;

S – зазор между электродами.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты

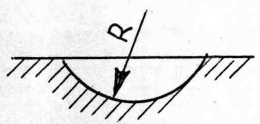

Если электроды сблизить до расстояния нескольких десятков мкм, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R (рис. 3.1.).

Рис. 3.1 — Форма лунки

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

Источник