- Фильерный способ изготовления волокна

- Спанбонд — что это за материал и для чего он нужен

- Описание спанбонда

- Из чего состоит

- Как производится

- Основные характеристики

- Плотность

- Размеры

- Температура плавления

- Разновидности спанбонда

- Ламинированный

- Цветной

- Армированный

- Фольгированный

- С точечным покрытием ПВХ

- Фильтрующий

- Область применения

- Сельское хозяйство

- Ландшафтные работы

- Строительство

- Другие сферы

- Рекомендации по выбору и использованию

Фильерный способ изготовления волокна

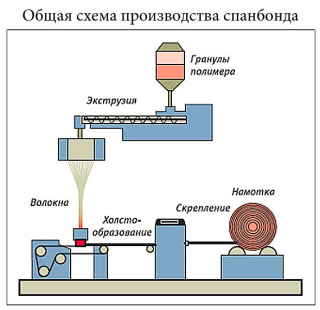

Спанбонд – это технология производства нетканого материала, которая заключается в выделении из расплава полимера через фильеры тонких непрерывных нитей (филаментов), укладывании их в холст с последующим скреплением различными методами.

Также технология спанбонд известна как фильреный способ производства нетканых материалов. Сущность фильерного способа заключается в непосредственном формовании синтетических нитей или волокон из расплавов полимеров с практически одновременной укладкой их в холст. При укладке в холст нитей (волокон) в размягченном состоянии получают готовое нетканое полотно благодаря склеиванию нитей между собой.

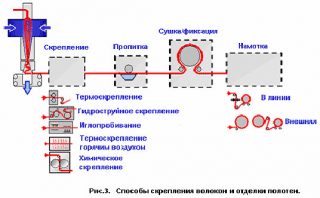

При укладке в холст охлажденных нитей (волокон) получают холст, который скрепляют обычными способами: термоскреплением на каландре, пропиткой связующими с последующей сушкой, иглопрокалываением и т.д., в связи с чем этот процесс практически является способом формирования холста из нитей.

Главным образом преимуществом при этом является исключение операций подготовки волокнистого сырья и чесания волокон. Кроме того, такой способ позволяет получать холст особой структуры, состоящей из нитей, что определяет более высокие свойства получаемых нетканых полотен по таким показателям, как разрывная нагрузка, изгибостойкость, стойкость к истиранию.

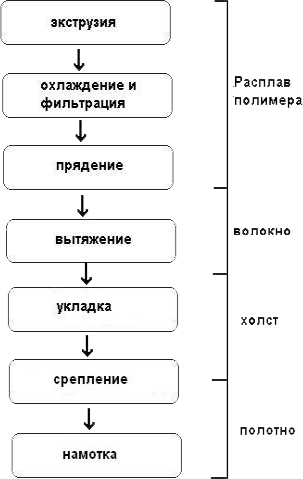

Процесс формирования холста включает следующие основные операции:

•подача полимерного сырья в виду гранул к плавильному устройству (плавильной головке или экструдеру),

•плавление полимера и фильтрование расплава,

•распределение и дозированная подача расплава к фильерному комплекту,

•формирования бесконечных нитей,

•аэродинамическая вытяжка нитей горячим или холодным сжатым воздухом,

•образование холста за счет укладки нитей на приемную поверхность.

Схематично процесс фильерного способа производства нетканых материалов представлен на схеме 1

Схема 1. Процесс фильерного способа производства нетканых материалов

Процесс волокнообразования при фильерном способе производства, аналогичен производству непрерывных волокон для изготовления штапелирования штапельных волокон. Волокна формируются из расплава полимера, полимер поступает из экструдера, где происходит процесс плавления гранул, продавливается через специальные отверстия — фильеры и подхватывается холодным воздухом. Расплав фильтруют в фильерном комплекте через несколько слоев кварцевого песка и металлические сетки.

Фильера представляет собой металлический тонкостенный колпачок (чашечку) или пластину с отверстиями. Фильеры для формования волокон из расплавов изготавливают из высоколегированных жаропрочных сталей. Фильеры различаются числом отверстий, их диаметром и формой. Отверстия фильеры, через которые продавливается расплав, представляет собой короткие капилляры диаметром от 250 до 1200 мкм. Как правило, фильеры располагаются на специальной фильерной балке, для формирования волокон из расплава во избежание слипания нитей применяют фильеры балки с числом отверстий от 8 до 4000. Для более плотного расположения волокон в холсте, чаще всего используют две или три фильерные балки.

Перед тем как волокна укладываются на транспортер, они проходят стадию вытяжки и охлаждения. При данном процессе волокна проходят полное отверждение в натянутом состоянии, в данном случае в них фиксируется достигнутая в процессе вытяжки молекулярная ориентация. Полученные волокна обладают высокой прочностью и низким разрывным удлинением. Вытяжка волокон происходит либо механическим, либо аэродинамическим способом. В настоящее время наиболее широкое распространение подучил, аэродинамический способ вытяжки волокон. При аэродинамическом способе используется сжатый воздух. Растяжение нитей происходит под действием скоростного потока воздуха, создаваемого эжектором. Отверждение волокон обычно полностью заканчивается до их поступления в эжектор. В этой схеме режим охлаждения поддается управлению с помощью шахты, в которой может быть создано температурное поле с регулируемым градиентом. Выходящее из эжектора отверженное волокно нелипкое и поэтому может распределяться по приемной поверхности с помощью механических устройств, например дефлекторов (отражателей).

При классической схеме получения текстильных штапельных волокон скорость вытяжки нитей составляет 3200 м/мин, в результате чего получаются частично ориентированные нити, в дальнейшем нити могут подвергаться механической вытяжке для улучшения прочностных характеристик. При изготовлении спанбонда используются сверхзвуковые эжекторы, что позволяет получать скорости воздушного потока с числом Маха до 3-5, что обеспечивает скорость движения нитей до 8000 м/мин и их высокую вытяжку.

Для того, что бы достигнуть максимально равномерного и однородного расположения волокон в холсте, необходимо, что бы элементарные волокна шли отдельно друг от друга до укладки на транспортер. Это достигается с помощью использования статического электричества, волокна заряжаются во время растяжения и до укладки на транспортер. В волокнах заряд может появляться благодаря трибоэлектрическому эффекту (свойство материалов при трении образовывать отрицательный заряд) или путем вводы в пучок электрических зарядов. Разрядка волокон происходит в момент касания заземленной поверхности. Как правило, транспортер для укладки волокон делается из металлической проволоки и заземляется, соответственно при касании волокнами транспортера, статический заряд снимается.

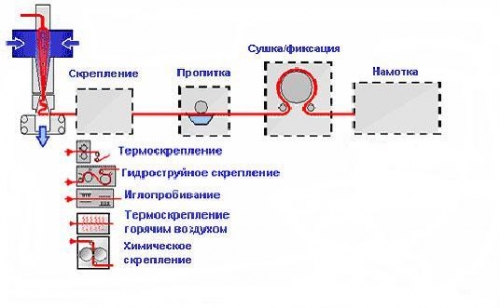

В зависимости от дальнейшего применения нетканого материала используют различные виды скрепления волокон. Теоретически скрепить холст, полученный по технологии спанбонд можно абсолютно любым способом (среди них: иглопробивное скрепление, скрепление водоструйное, скрепление при помощи каландра (термокрепление), скрепление пропусканием воздуха).

Рис.1 Способы скрепления волокон в схеме производства нетканых материалов

Наиболее распространенными способами скрепления волокон являются:

•термоскрепление волокон гравированным каландром;

•иглопробивным способом;

•комбинация иглопробивного метода и химического скрепления волокон.

От способа скрепления холста зависят конечные области применения того или иного спанбонда. Иглопробивной спанбонд характеризуется высокими поверхностными плотностями (свыше 150 г/кв. м.) и соответственно высокими прочностными характеристиками, что обусловливает его применение главным образом в качестве геотекстильных материалах, а также основы для рулонных кровельных материалов и напольных покрытий. Иногда используются сочетание двух и более методов скрепления для достижения еще большей прочности и износостойкости.

Термоскрепленый спанбонд – это, как правило, более легкий материал (до 150 г/кв.м.), предназначенный для использования его во многих отраслях народного хозяйства. Термоскрепленый спанбонд плотностью порядка 150 г/кв.м. успешно применяется и в качестве геотекстиля. В целом диапазон плотностей спанбонда варьирует от 15-600 г/кв.м.

C текущей ситуацией и прогнозом развития российского рынка, а также с анализом оборудования для производства нетканого геотекстиля можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок нетканого геотекстиля в России» и «ТЭО организации производства нетканого геотекстиля».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Источник

Спанбонд — что это за материал и для чего он нужен

Под спанбондом подразумевают материал и технологию его производства. В отличие от тканей, которые изготавливаются путем переплетения нитей, спанбонд получают фильерным методом, как пластиковые изделия.

Описание спанбонда

Преимущество нетканого материала в том, что путем изменений в технологии скрепления или составе можно получить материал с самыми разными свойствами, плотностью и назначением. Пленку в разных модификациях применяют в сельском хозяйстве как агроволокно, в строительстве в качестве изоляции.

Из чего состоит

Материал производится из полимеров, способных формировать волокна. Чаще всего берут полипропилен, полиэтилентерефталат, полиамид и их смеси. Используется и полипропилен, так как он предполагает плотное размещение волокон и обуславливает высокую выработку волокна на массу материала. Остальные варианты не столь экономичны, а полиамид дороже в изготовлении.

Как производится

Технология производства материала проста и состоит из 3 процессов. Получение фильерным методом включает следующие операции.

- Сырье обрабатывают – гранулируют и передают к плавильному устройству – экструдеру.

- Гранулы при нагреве переходят в жидкое вязкое состояние. Расплав продавливают через фильеры – отверстия с диаметром от 250 до 1200 мкм. Фильерный комплект включает 1 или несколько балок с отверстиями. Последний вариант используют, когда хотят получить полотно с высокой плотностью.

- Затем нити проходят стадию вытяжки. Лучший вариант – вытяжение высокоскоростным воздухом с низкой температурой. Поток поступает из эжектора. Нити при этом вытягиваются и охлаждаются быстрее, что гарантирует прочность волокна.

- Нитки укладывают на транспортер. Равномерность и однородность размещения регулируют подающие устройства. Их работа, а также скорость движения транспортера определяет плотность будущего холста.

- Волокна подвергают каландрированию и наматывают.

Сформированное полотно необходимо каким-то образом скрепить. Методов несколько.

- Иглопрокалывание – применяется при получении полотна высокой плотности, более 150 г/м².

- Химическая пропитка – полотно обрабатывается связующим, которое и скрепляет волокна.

- Термоскрепление на каландре – применяется при обработке холста низкой плотности – до 150 г/м².

- Водоструйное – на базе вискозы и полиэфиров. Так получают спанлейс – материал с очень высокой гигроскопичностью.

- Термоскрепление горячим воздухом – раздувом полимерных нитей. Таким делают мельтблаун – материал, отличающийся высокими абсорбирующими свойствами.

Способ крепления влияет на характеристики. Полотно, полученное термоскрепением, не пропускает химически активные вещества, жиры, масла. Материал применяют, например, для сбора нефтяных пятен. Вариант, полученный простым термоскреплением, отталкивает воду, но менее стоек к агрессивным веществам.

Основные характеристики

Свойства материала во многом зависят от его плотности и структуры. К основным характеристикам относят следующие.

- Гигиеничность – спанбонд не образует токсичных соединений под воздействием внешней среды.

- Рабочий температурный диапазон – -55–+130°С. При высокой температуре волокна начинают размягчаться, а затем плавиться.

- Высокие упругие свойства – даже после длительного сминания он восстанавливает и удерживает исходную форму.

- Нетканый материал легко окрашивается в любые цвета. Окраска происходит во время изготовления: в исходное сырье добавляют красители.

Ткань не только упругая, но и мягкая. Спанбонд нередко используют для перекрытия парников или теплиц. Это намного дешевле стекла или поликарбоната. Тепло он сохраняет ничуть не хуже.

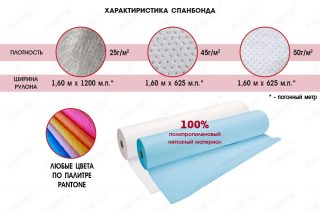

Плотность

Изменяется от 10 г/м² до 600 г/м². Этот параметр определяет назначение. Спанбонд плотностью в 40 г/м² используется для отшива одноразовой одежды, в 200 гн/м² применяют как агротекстильное полотно.

Размеры

Толщина материала определяет его некоторые параметры – водопроницаемость, жесткость, способность сохранять тепло. Ширина полотна изменяется от 6 см до 4 м. Как правило, спанбонд при изготовлении нарезают по желанию заказчика.

Длина полотна в рулоне может достигать 1500 м.

Температура плавления

Параметр зависит от природы используемого полимера. При нагреве волокна сначала размягчаются, ткань растягивается. При высоких температурах материя начинает плавиться. Процесс занимает немало времени и происходит постепенно, так что говорить о точной температуре плавления невозможно.

Деформация самого устойчивого к нагреву материала – на базе полипропилена – начинается при температуре +130°С.

Разновидности спанбонда

Ламинированный

Двухслойный материал с полипропиленовым покрытием. Такая модификация создает ткань с большей прочностью и жесткостью при небольшой плотности – от 42 до 65 г/м². Она слабо пропускает влагу и воздух, обладает водоотталкивающим эффектом. Полипропилен защищает от впитывания масла, грязи, других биологических жидкостей. Из ткани часто шьют одежду для медперсонала и используют в других медицинских целях.

Цветной

Спанбонд легко окрасить, если сделать это на начальном этапе. Оттенки любые. На физико-химические характеристики цвет не влияет, это чисто декоративный прием. Из спанбонда нередко отшивают чехлы, изготавливают внутреннюю обшивку сумок и мебели, поэтому материал выпускается также с рисунком.

Оттенок учитывается при выборе в садоводстве. Белый материал отражает солнечный свет, поэтому его применяют для обустройства теплицы. Черное агроволокно поглощает свет и передает его земле, поэтому черный спанбонд применяют как укрывной материал на почве.

Армированный

Нетканая материя, предназначенная для покрытия теплиц и парников. Спанбонд укрепляется синтетическими волокнами. Полотно получают прочное, но гибкое. Армирование заметно увеличивает износостойкость спанбонда и чувствительность к солнечным лучам.

Нередко армированное полотно выпускается ламинированным, чтобы обеспечить и водостойкость.

Фольгированный

Материал имеет подложку из тонкого слоя алюминия – фольги. Такой спанбонд влагонепроницаем и очень прочен при такой же гибкости. Такой вариант практически не горит. Применяют полотно как гидроизоляцию в бане, в сауне, на балконе, как пароизоляционную пленку при работе с наружными стенами.

С точечным покрытием ПВХ

Материал усилен не волокнами, а точечными порциями поливинилхлорида. Полотно прочное, очень плотное, не скользкое. Спанбонд – материал гладкий, легко соскальзывает без крепления. Вариант с точечным покрытием удерживается на поверхности.

Точечное покрытие увеличивает стойкость к разрыву.

Фильтрующий

Полотно небольшой плотности и без усилителя выступает универсальным фильтрующим материалом. Оно не впитывает воду, но пропускает ее. Это качество используется при обустройстве самых разных дренажных и фильтрующих систем.

Геотекстиль – один из вариантов спанбонда. Он используется для удержания воды на огородных грядках.

Область применения

Характеристики спанбонда обеспечивают самое широкое применение.

Сельское хозяйство

Спанбонд и его модификации – лучший укрывной материал. Чаще всего используют термоскрепленный спанбонд с плотностью от 15 до 80 г/м². Область использования определяется его свойствами.

- Для защиты растений от заморозков и осадков берут очень тонкий и легкий спанбонд. Полотном можно накрыть целую грядку или укутать каждое растение.

- Агроволокно с большей плотностью укладывают на землю, чтобы обеспечить быстрое прогревание почвы и обеспечить рост растений. Так предупреждают рост сорняков на огороде.

- Геотекстиль на почве сохраняет влагу, поэтому грядки можно поливать реже.

- Ткань предупреждает коррозию почвы.

- Спанбонд применяют для защиты растений или плодов от насекомых.

Для сохранения тепла берут черный вариант, так как он поглощает свет. Материал белого цвета применяют, когда нужно защитить растения от морозов.

Ландшафтные работы

При организации сада, даже самого простого, возникает надобность в различных дренажных работах. Устанавливать пластиковые фильтрующие системы невыгодно: приспособления довольно быстро забиваются, а часто менять или даже чистить очень сложно. Материя пропускает влагу и воздух, но удерживает механические частицы, она оказывается намного удобней.

Спанбонд – обязательный элемент водоотводящей системы. Кроме того, материал применяют для теплоизоляции коммуникаций.

Строительство

В строительных работах полотно, как правило, выполняет роль изолирующего слоя. Обычно заменяет паропроницаемые и ветрозащитные мембраны. Выбор определяет плотность.

- Применяют для пароизоляции кровли и стеновых конструкций. Такой материал не пропускает воду к утеплителю, но выводит водяной пар и пропускает воздух. При этом исключается появление конденсата в утеплителе.

- В легких конструкциях спанбонд используется как защитная мембрана от ветра. Чаще всего такая надобность возникает при сооружении вентилируемого фасада.

- Применяют спанбонд как гидроизолятор при утеплении здания и отделке. В этом случае исключается образование конденсата с внутренней стороны.

Нередко текстильный материал используют для установки промежуточного слоя между отделкой и стеной, чтобы предупредить ее растрескивание.

Другие сферы

Технология изготовления позволяет получать материалы с разными характеристиками, поэтому спанбонд нашел применение, которое сложно назвать традиционным.

- Нетканое полотно очень гигиенично. Основой его служат полимеры, а фильерный метод изготовления обеспечивает волокнам очень большую гладкость. Такой материал не впитывает грязь, не позволяет размножаться бактериям. Из спанбонда отшивают одноразовую одежду для медицинских сотрудников, поваров, работников салонов. Шьют халаты, комбинезоны, бахилы, шапочки, защитные маски.

- Спанбонд используют как подкладку в обычной одежде, так как материал не растягивается и сохраняет форму.

- Благодаря высокой гипоаллергенности спанбонд применяют для изготовления средств гигиены: подгузников, прокладок.

- Полотно применяют для разделения обшивки и наполнителя при производстве мягкой мебели.

- Поскольку спанбонд очень дешев, из него шьют огромное количество рекламной продукции: сумки, чехлы, футляры.

- Материал берут для упаковки, при отшиве одежных чехлов и органайзеров.

- Как фильтр спанбонд работает в респираторах, пылесосах, бытовых и промышленных фильтрах.

Домашние мастера используют спанбонд при изготовлении разнообразных поделок и декора.

Рекомендации по выбору и использованию

Выбор материала напрямую зависит от цели использования

Чтобы полотно прослужило долго, необходимо при выборе учитывать немалое количество факторов.

- Плотность – чем плотнее материал, тем хуже он пропускает влагу и воздух. Если агроволокно покупают для мульчирования или сохранения тепла в почве, выбирают спанбонд довольно плотный – в 60 г/м². Для предупреждения солнечных ожогов и для защиты от птиц выбирают ткань тонкую, с плотностью в 12–30 г/м², чтобы полотно не раздавило ростки.

- Дополнительные модификации – ламинирование, точечное покрытие – изменяют свойства материала. Это нужно учитывать. Армированное волокно совершено не годится для защиты растений от солнца, а материал с точечным покрытием ПВХ не подойдет для дренажной системы.

- Выбирать нужно качественный материал. Показателем может быть только гарантия производителя и его репутация. Из видимых признаков качества указать можно только на однородность материала. Если в полотне есть просветы или уплотненные участки – это фальсификат.

- Выпускают спанбонд с защитой от ультрафиолета и без нее. Первый вариант применяют для садовых огородных, ветроизоляции фасада. Материал без защиты используется внутри здания.

Тонкий спанбонд нельзя стирать

За некоторыми изделиями из спанбонда нужен уход, особенно для одежных чехлов, сумок и одежды и с подкладкой. Правила просты:

- Вещи из спанбонда стирать нельзя, такую нагрузку тонкая ткань не перенесет. Допускается ручная стирка, очень аккуратная и без порошка или мыла.

- Предпочтение отдается сухой чистке: лучше пылесосить изделие или протирать сухой губкой.

- Нельзя гладить материал. Одежду с такой подкладкой гладят только снаружи или используют парогенератор.

Одноразовые изделия после использования выбрасываются.

Источник