- Вопрос № 3. Способы перемешивания в ферментерах.

- Вопрос № 3. Способы перемешивания в ферментерах

- Ферментация

- Обобщенная схема процессов в биотехнологии

- Стадии биотехнологического процесса

- Предферментационная стадия

- Промышленный штамм

- Приготовление питательных сред

- Ферментация

- Постферментационная стадия

- Виды ферментаторов

Вопрос № 3. Способы перемешивания в ферментерах.

Перемешивание в ферментерах осуществляется 3 способами:

— перемешивание с помощью циркуляционных насосов.

Перемешивание влияет на массоперенос из газовой фазы в жидкость по трем причинам:

1) Увеличивает поверхность контакта фаз, т.к. разбивает поток воздуха на мелкие пузыри.

2) Увеличивает время контакта за счет циркуляции газовых пузырьков в объеме жидкости, что повышает ее газосодержание.

3) Увеличивает турбулентный сдвиг и уменьшает толщину стационарной пленки вокруг пузыря, что ведет к увеличению коэффициента массопередачи.

Все эти 3 фактора взаимосвязаны и неразделимы;

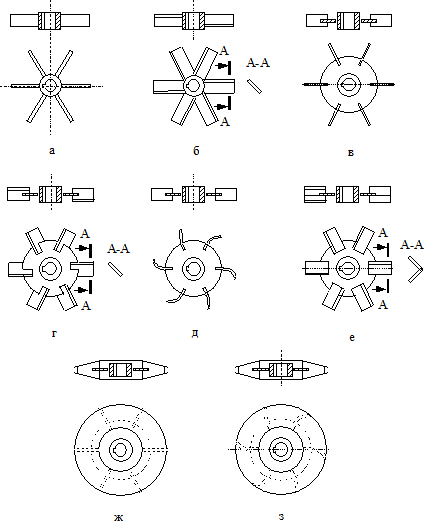

Типы мешалок, применяемых в ферментерах:

1. Лопастная — применяется для маловязких жидкостей и при низких расходах газа, большой диаметр лопастей, относится к тихоходным мешалкам.

2. Турбинные мешалки: а) с прямыми лопатками; б) с наклонными лопатками. Быстроходные мешалки. Имеют от 4 до 12 лопастей. Применяются при малых расходах газа, обеспечивают более интенсивное перемешивание. Наклонные лопасти создают сильное осевое течение среды.

3. Турбинные дисковые мешалки (открытые): с прямыми лопатками, с загнутыми лопатками, с наклонными лопатками, с V-образными лопатками. Имеют более 2 лопастей. Применяются для более вязких жидкостей при более сильной аэрации.

Диск мешалки препятствует проскоку газа вдоль вала мешалки и упрочняет конструкцию. Обеспечивают более равномерное распределение газа по сечению аппарата. Криволинейные лопасти, создают сильное радиальное течение, а наклонные создают осевое течение. V-образные обеспечивают лучшее перемешивание вблизи мешалки и увеличивают ширину радиального потока.

Рис. 1.1. Турбинные мешалки: а — с прямыми лопатками; б — с наклонными лопатками; в — открытая дисковая с прямыми лопатками; г — открытая дисковая с наклонными лопатками; д — открытая дисковая с криволинейными (загнутыми) лопатками; е — открытая дисковая с V-образными лопатками; ж — закрытая дисковая с прямыми лопатками; з — закрытая дисковая с криволинейными лопатками.

4.Турбинные дисковые закрытые мешалки с прямыми (ж) и с криволинейными лопастями (з). Двусторонняя закрытая турбинная мешалка аналогична двустороннему центробежному насосу. Она имеет больший контакт со средой и эффективнее вовлекает в циркуляцию жидкость у вала мешалки, выбрасывая ее потом в радиальном направлении. Криволинейные лопасти создают больший напор.

Пневматическое перемешиваниеможет иметь место в чистом виде или совместно с механическим перемешиванием. Осуществляется при помощи барботеров различных конструкций.

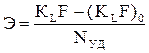

Эффективность работы мешалки оценивается следующим образом:

где KLF и (KLF)0— объемные коэффициенты массопередачи при перемешивании и без перемешивания мешалкой (но при подаче воздуха барботером); Nуд— удельная мощность на перемешивание (NДВ/VЖ).

Оказалось, например, что эффективность перемешивания полой трубой на 30% выше эффективности лопастной мешалки, но меньше чем эффективность турбинных мешалок любого типа. При работе мешалки в аппарате возникает циркуляция жидкости, размеры которой ограничены по высоте. Поэтому для равномерного перемешивания всего объема аппарата применяются многоярусные мешалки. Число ярусов мешалки и оптимальные размеры определяются на основании эмпирических соотношений. Оптимальное расстояние между ярусами мешалок составляет 1,5-2 dм. При недостаточно эффективной работе мешалки могут возникнуть вертикальные столбы легкой газожидкостной эмульсии, которая поднимается вверх чаще всего вдоль вала мешалки. Это явление, когда воздух, выходящий из барботера, не распространяется в объёме жидкости, а, обтекая мешалку, направляется, вдоль вала называется захлебыванием мешалки. Оно наблюдается тогда, когда подается увеличенный расход воздуха и неэффективна работа мешалки и отражательных перегородок. Начало захлебывания зависит от конструкции мешалки и особенно конструкции барботера. Для предотвращения захлебывания наиболее предпочтительны квадратные и лучевые барботеры. Образующиеся в аппарате крупномасштабные циркуляционные потоки содействуют равномерному распределению пузырей в жидкости, но слабо воздействуют на массоперенос О2из газа в жидкость. Интенсификация массообменного процесса достигается турбулизацией жидкости меньшего масштаба внутри крупных циркуляционных потоков. Поэтому необходимо стремиться к тому, чтобы наибольшая часть энергии, затрачиваемой на перемешивание, шла на создание этих турбулентных пульсаций в жидкости. Здесь уместна аналогия с центробежным насосом. Макросмешение, создаваемое работой мешалки, измеряется производительностью V. Микросмешение возникает при наличии напора Н, создаваемого насосом мешалки. Следовательно, целесообразно применение мешалки с максимально допустимым отношением H/V

Согласно теории центробежного насоса Н

где n — число оборотов; d — диаметр мешалки. Следовательно, отношение H/V

n/d , т.е. чем больше скорость перемешивания и меньше диаметр мешалки, тем выше эффективность перемешивания.

Однако это отношение ограничено сверху для каждого типа мешалки возможностью возникновения застойных зон в аппарате.

Источник

Вопрос № 3. Способы перемешивания в ферментерах

Перемешивание в ферментерах осуществляется 3 способами:

— перемешивание с помощью циркуляционных насосов.

Перемешивание влияет на массоперенос из газовой фазы в жидкость по трем причинам:

1) Увеличивает поверхность контакта фаз, т.к. разбивает поток воздуха на мелкие пузыри.

2) Увеличивает время контакта за счет циркуляции газовых пузырьков в объеме жидкости, что повышает ее газосодержание.

3) Увеличивает турбулентный сдвиг и уменьшает толщину стационарной пленки вокруг пузыря, что ведет к увеличению коэффициента массопередачи.

Все эти 3 фактора взаимосвязаны и неразделимы;

Типы мешалок, применяемых в ферментерах:

1. Лопастная — применяется для маловязких жидкостей и при низких расходах газа, большой диаметр лопастей, относится к тихоходным мешалкам.

2. Турбинные мешалки: а) с прямыми лопатками; б) с наклонными лопатками. Быстроходные мешалки. Имеют от 4 до 12 лопастей. Применяются при малых расходах газа, обеспечивают более интенсивное перемешивание. Наклонные лопасти создают сильное осевое течение среды.

3. Турбинные дисковые мешалки (открытые): с прямыми лопатками, с загнутыми лопатками, с наклонными лопатками, с V-образными лопатками. Имеют более 2 лопастей. Применяются для более вязких жидкостей при более сильной аэрации.

Диск мешалки препятствует проскоку газа вдоль вала мешалки и упрочняет конструкцию. Обеспечивают более равномерное распределение газа по сечению аппарата. Криволинейные лопасти, создают сильное радиальное течение, а наклонные создают осевое течение. V-образные обеспечивают лучшее перемешивание вблизи мешалки и увеличивают ширину радиального потока.

Рис. 1.1. Турбинные мешалки: а — с прямыми лопатками; б — с наклонными лопатками; в — открытая дисковая с прямыми лопатками; г — открытая дисковая с наклонными лопатками; д — открытая дисковая с криволинейными (загнутыми) лопатками; е — открытая дисковая с V-образными лопатками; ж — закрытая дисковая с прямыми лопатками; з — закрытая дисковая с криволинейными лопатками.

4.Турбинные дисковые закрытые мешалки с прямыми (ж) и с криволинейными лопастями (з). Двусторонняя закрытая турбинная мешалка аналогична двустороннему центробежному насосу. Она имеет больший контакт со средой и эффективнее вовлекает в циркуляцию жидкость у вала мешалки, выбрасывая ее потом в радиальном направлении. Криволинейные лопасти создают больший напор.

Пневматическое перемешивание может иметь место в чистом виде или совместно с механическим перемешиванием. Осуществляется при помощи барботеров различных конструкций.

Эффективность работы мешалки оценивается следующим образом:

где KLF и (KLF)0 — объемные коэффициенты массопередачи при перемешивании и без перемешивания мешалкой (но при подаче воздуха барботером); Nуд — удельная мощность на перемешивание (NДВ/VЖ).

Оказалось, например, что эффективность перемешивания полой трубой на 30% выше эффективности лопастной мешалки, но меньше чем эффективность турбинных мешалок любого типа. При работе мешалки в аппарате возникает циркуляция жидкости, размеры которой ограничены по высоте. Поэтому для равномерного перемешивания всего объема аппарата применяются многоярусные мешалки. Число ярусов мешалки и оптимальные размеры определяются на основании эмпирических соотношений. Оптимальное расстояние между ярусами мешалок составляет 1,5-2 dм. При недостаточно эффективной работе мешалки могут возникнуть вертикальные столбы легкой газожидкостной эмульсии, которая поднимается вверх чаще всего вдоль вала мешалки. Это явление, когда воздух, выходящий из барботера, не распространяется в объёме жидкости, а, обтекая мешалку, направляется, вдоль вала называется захлебыванием мешалки. Оно наблюдается тогда, когда подается увеличенный расход воздуха и неэффективна работа мешалки и отражательных перегородок. Начало захлебывания зависит от конструкции мешалки и особенно конструкции барботера. Для предотвращения захлебывания наиболее предпочтительны квадратные и лучевые барботеры. Образующиеся в аппарате крупномасштабные циркуляционные потоки содействуют равномерному распределению пузырей в жидкости, но слабо воздействуют на массоперенос О2 из газа в жидкость. Интенсификация массообменного процесса достигается турбулизацией жидкости меньшего масштаба внутри крупных циркуляционных потоков. Поэтому необходимо стремиться к тому, чтобы наибольшая часть энергии, затрачиваемой на перемешивание, шла на создание этих турбулентных пульсаций в жидкости. Здесь уместна аналогия с центробежным насосом. Макросмешение, создаваемое работой мешалки, измеряется производительностью V. Микросмешение возникает при наличии напора Н, создаваемого насосом мешалки. Следовательно, целесообразно применение мешалки с максимально допустимым отношением H/V

Согласно теории центробежного насоса Н

где n — число оборотов; d — диаметр мешалки. Следовательно, отношение H/V

n/d , т.е. чем больше скорость перемешивания и меньше диаметр мешалки, тем выше эффективность перемешивания.

Однако это отношение ограничено сверху для каждого типа мешалки возможностью возникновения застойных зон в аппарате.

Источник

Ферментация

Ферментация – основная стадия в биотехнологическом процессе, на которой происходит взаимодействие продуцента с субстратом и образуются целевые продукты. Она осуществляется в биохимическом реакторе (ферментаторе) и может быть организована различными способами, в зависимости от особенностей используемого продуцента и требований к качеству и типу конечного продукта.

Биотехнологическое производство может быть предназначено для различных потребностей, оно используется во многих сферах жизни, от пищевой промышленности (получение живых клеток кисломолочных бактерий) до медицины (изготовление вакцин и антибиотиков). [1] В данной статье мы рассматриваем его в контексте производства биопрепаратов.

Обобщенная схема процессов в биотехнологии

Стадии биотехнологического процесса

Любой биотехнологический процесс проходит в три основных стадии:

- предферментационная,

- ферментационная

- постферментационная

Принципиальная схема указана на рисунке. В ней сделана попытка отразить все варианты ферментационных процессов. [2] (фото)

Предферментационная стадия

На этой стадии осуществляется хранение и подготовка культуры продуцента (инокулята). Инокулятом называется микроорганизм или биомасса, которая будет производить целевой продукт; иными словами, это «посевной материал», который будет основным участником производства. В производстве биопрепаратов обычно используются бактерии и низшие грибы, однако иногда в качестве продуцентов могут выступать клетки высших эукариот (насекомых, млекопитающих, растений). Продуцент, его физиолого-биохимические свойства и характеристики определяют эффективность всего биологического процесса. [2]

Также на предферментационной стадии проводится подготовка и получение питательных субстратов и сред, технологических и рециркулируемых воды и воздуха, настройка ферментационной аппаратуры. Компоненты питательных сред выбирают на основании расчета материального баланса, связанного с трансформацией источника питания в клеточную биомассу и/или метаболит с учетом расходуемой (выделяемой) энергии. [2]

Промышленный штамм

Подготовленный к процессу инокулят носит название промышленного штамма. В идеале промышленный штамм должен удовлетворять следующим требованиям:

- стабильности структурно-морфологических признаков, физиологической активности и эксплуатации в производстве;

- повышенной скорости роста и биосинтеза целевого(-ых) продукта(-ов);

- достаточно широкому диапазону устойчивости к неблагоприятным внешним факторам (колебаниям температуры, перемешиванию, рН, вязкости среды); умеренной требовательности к ограниченному числу источников питания; чем более широкий набор источников азота, углерода и других элементов может использовать производственный штамм, тем легче и с большей выгодой его культивируют.

При выращивании посевных доз инокулята используют принцип масштабирования, т.е. проводят последовательное наращивание биомассы продуцента в бутылях, колбах, далее – в серии последовательных ферментаторов. Как правило, каждый последующий этап процесса на порядок отличается по объему от предыдущего. Полученный продуцент направляется по стерильной посевной линии далее в аппарат, где реализуется ферментационная стадия. [2]

Приготовление питательных сред

Приготовление питательных сред происходит в специальных реакторах, оборудованных мешалками, обеспечивающими массообмен. В зависимости от совместимости и растворимости компонентов сред могут быть использованы отдельные реакторы. Технология приготовления значительно усложняется, если в состав сред входят нерастворимые компоненты. [2]

Ферментация

Ферментация может происходить в строго асептических условиях или без соблюдений правил стерильности (т.н. незащищенная ферментация); на твердых и жидких средах, аэробно и анаэробно. [2]

Аэробная ферментация протекает глубинно (во всей толще питательной среды) или поверхностно. Культивирование биологических объектов может осуществляться в проточном или периодическом режимах, полунепрерывно с подпиткой субстратом. [2]

Постферментационная стадия

Получение готовой товарной продукции, а также обезвреживание отходов побочных продуктов обеспечивает постферментационная стадия. Культуральная жидкость, которая образуется в процессе ферментации — это сложная многофазная система: в водной фазе содержатся клетки продуцента, продукты их жизнедеятельности, мельчайшие капельки жира и пузырьки воздуха, не потребленные компоненты питательной среды. Концентрация целевого продукта обычно составляет в ней не более 1,5%, то есть 10% сухого остатка и меньше. [2]

В зависимости от целевого назначения конечного продукта, его вида (культуральная жидкость или клетка) и его природы, на постферментационной стадии используют различную аппаратуру, способы выделения и очистки. Наиболее трудоемко выделение продукта, накапливающегося в клетках. [2] (фото 2)

Виды ферментаторов

Основное назначение ферментатора состоит в том, чтобы обеспечить оптимальные условия для развития инокулята и образования целевого продукта. Если рассматривать общее устройство данного аппарата, то он, как правило, выглядит в виде вертикального стального цилиндра с полукруглым дном. В верхней части находится крышка с отверстиями для ввода питательной среди, а из нижней сливается культуральная жидкость. Конструкция аппарата позволяет создать наилучшие условия для производства: он оснащен мешалками, трубками для подачи и вывода воздуха, приспособлениями, обеспечивающими равномерность концентрации растворимых веществ и коллоидных частиц в среде. [1]

Ферментаторы классифицируются по способу ввода энергии для перемешивания: [2]

- ФГ с подводом энергии газовой фазой. Аппараты характеризуютсяконструктивным оформлением и высокой надежностью в связи с отсутствием движущихся узлов и деталей. Тип ферментатора: барботажный, барботажно-эрлифтный, колоночный (колонный), форсуночный. [2]

- ФЖ с подводом энергии жидкой фазой. В аппаратах энергия передается жидкой фазе самовсасывающейся мешалкой или насосом. Тип аппарата: эжекционный, с циркуляционным контуром, с всасывающей мешалкой. [2]

- ФЖГ (комбинированные), где основным элементом является перемешивающее устройство, которое обеспечивает высокую интенсивность растворения кислорода и высокую степень диспергирования газа. В то же время, энергия газовой фазы выводится обычным способом. Тип аппарата: барботажный с механическим перемешиванием. [2]

Источник