Большая Энциклопедия Нефти и Газа

Факельный способ

Факельный способ позволяет сжигать с высокой надежностью и экономичностью самые различные и низкосортные виды топлива. [1]

Факельный способ сжигания топлива ( рис. 7.2 6) состоит в том, что частицы топлива ( размельченного твердого, распыленного жидкого или газообразного) непрерывно движутся вместе с газовоздушным потоком через топочную камеру и сгорают в ее объеме. [3]

Факельный способ сжигания топлива ( рис. 115, б), в отличие от слоевого, заключается в том, что частицы топлива движутся вместе с газовоздушным потоком в топочном пространстве. Поэтому масса частиц должна быть как можно меньше и они должны удерживаться в газовоздушном потоке. Этим обеспечивается очень тщательное перемешивание частичек топлива с воздухом, интенсивное их горение, получается более однородный, устойчивый факел горения и происходит наиболее полное выгорание горючих элементов, составляющих горючую массу топлива. [5]

При факельном способе сжигания твердое топливо размалывают в пыль, которую в смеси с воздухом подают в топку. Основную массу такой пыли составляют частицы размером менее 100 мкм. Увеличение тонины помола приводит к возрастанию удельной поверхности частиц топлива и более эффективному его горению. [7]

При факельном способе сжигания топливо и необходимый для сгорания воздух специальными приспособлениями подаются в топочное пространство. [8]

При факельном способе сжигания летучие вещества и кокс сгорают на лету. Поэтому уголь превращают в пылеобразное состояние. Размалывание топлива — операция очень дорогая, поэтому в последнее время стали применять метод вихревого сжигания, при котором вместо помола ограничиваются мелким дроблением угля. [10]

В камерных топках при факельном способе сжигания топлива сжигается в основном угольная пыль из каменных и бурых углей. [12]

Диффузионное сжигание газа в горелках осуществляется факельным способом . Факельное горение характеризуется стационарным пламенем, возникающим в стру & горючей смеси, более или менее правильной формы. [14]

Жидкое и газообразное топливо также сжигается факельным способом . [15]

Источник

Факельное сжигание

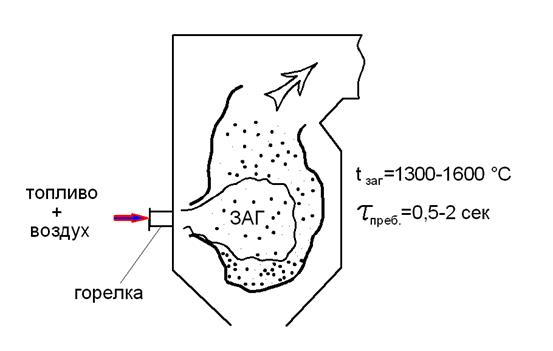

В основу факельных (камерных) топок положен принцип, при котором топливо вдувается в топку (камеру сгорания) через горелки вместе с необходимым для горения воздухом (рис.8).

Рис.8. Факельный способ сжигания

Топливо непрерывно транспортируется через топочную камеру потоком воздуха и продуктов сгорания. На пути от входа (выход из горелки) до выхода из топки совершается процесс горения с образованием факела горящего топлива, заполняющего объём топочной камеры. Температура в зоне активного горения (ЗАГ) порядка 1300÷1500 °С. Продолжительность пребывания частиц топлива в зоне активного горения от 0,5 до 2 с. Для обеспечения полного выгорания топлива за такое короткое время твёрдое топливо перед поступлением в топку предварительно подсушивают и тщательно размалывают до пылевидного состояния, а жидкое – распыляют с помощью форсунок до мельчайших капель.

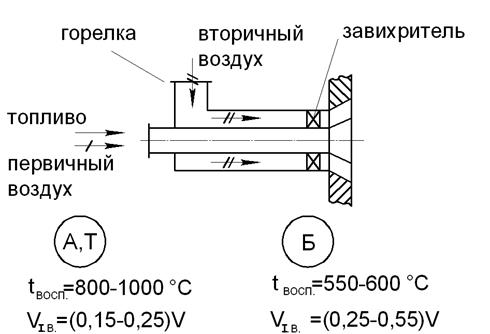

Твёрдое топливо измельчается в мельничных устройствах и вдувается в топочную камеру через пылеугольные горелки (рис.9). Конструкции горелок чрезвычайно разнообразны, так как диапазон изменения теплотехнических характеристик углей очень велик. Например, выход летучих, в значительной степени определяющий реакционные качества топлива, меняется от 2 % у метаантрацита до 92 % у эстонского сланца. Тем не менее, практически во всех пылеугольных горелках определённая часть воздуха, предназначенная для подсушки и транспортировки угольной пыли к горелке, смешивается с топливом до поступления в топку (первичный воздух), а оставшаяся часть (вторичный воздух) смешивается с аэросмесью уже после выхода из горелки, т.е. в топочном объёме.

Рис. 9. Вихревая пылеугольная горелка

При камерном сжигании угольной пыли летучие вещества, выделяющиеся в процессе её прогрева и термического разложения, сгорают в факеле, образуя с воздухом гомогенную смесь, что способствует разогреву твёрдых частиц (кокса) до температуры воспламенения, а также стабилизирует факел. Первичный воздух должен обеспечить сжигание летучих, поэтому его количество VIВ (доля от общего объёма воздуха) определяется выходом летучих веществ. Для углей с малым выходом летучих (например, антрацита или тощего угля, температура воспламенения которых от 800 до 1000 °С) доля первичного воздуха VIВ =(0,15÷0,25)∙V, а для топлив с высоким выходом летучих (бурых углей с температурой воспламенения от 550 до 600 °С) VIВ =(0,2÷0,55)∙V.

Остальной необходимый для горения воздух (вторичный воздух), как уже было отмечено, подаётся в топку по отдельному каналу и смешивается с угольной пылью уже в процессе горения непосредственно в топочном объёме.

При сгорании летучих расходуется, главным образом, кислород первичного воздуха. Горение летучих ускоряет прогрев коксовых частиц и их воспламенение. Горение же коксовых частиц происходит, в основном, за счёт кислорода вторичного воздуха.

Изложенная схема факельного способа сжигания угольной пыли, безусловно, является упрощённой, так как в реальных условиях сжигается полидисперсная пыль. Поэтому стадии выхода летучих и горения коксового остатка протекают последовательно только для каждой отдельной частицы (или отдельной фракции). А для всего факела, в целом, эти процессы протекают параллельно, поскольку мелкие частицы (размером в несколько микрометров) прогреваются, воспламеняются и сгорают значительно быстрее, чем крупные частицы. При факельном сжигании максимальный размер частиц может достигать: для каменных углей – нескольких сотен микрометров, для бурых углей, сланцев и торфа – нескольких миллиметров.

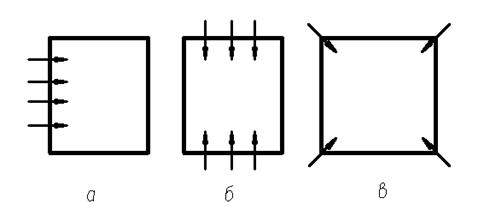

6.2.1. Расположение горелок на стенках топочной камеры

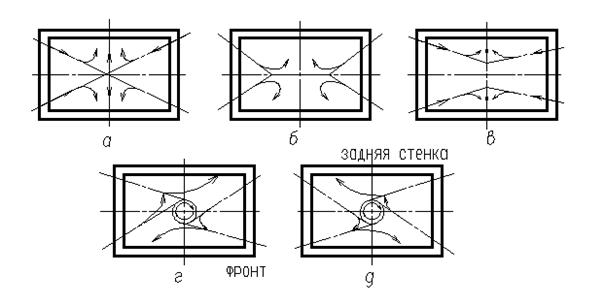

Интенсивность процессов горения, тепло- и массообмена, а следовательно, и условия надёжной эксплуатации топочной камеры определяются не только конструкцией горелок и режимными параметрами, но и схемой размещения горелок на стенках топки. Наибольшее распространение для обычных однокамерных топок получили фронтальное, встречное и угловоерасположение горелок (рис. 10).

Рис.10. Схемы расположения горелок в топочной камере:

а – фронтальное, б – встречное, в – угловое

При фронтальном расположении горелок (рис.10а) струи, истекающие из отдельных горелок, первоначально развиваются самостоятельно, а затем сливаются в единый поток. По мере распространения струя подсасывает (эжектирует) топочные газы, масса её значительно увеличивается, а концентрация окислителя снижается. Во избежание касания струёй противоположной (задней) стенки топочной камеры при фронтальном расположении целесообразно использование вихревых горелок, которые дают относительно короткий факел.

При встречном расположении (рис.10б) горелки устанавливаются либо на противоположных боковых стенках, либо на фронтальной и задней, причём возможна как встречно-лобовая, таки встречно-смещённая компоновка.

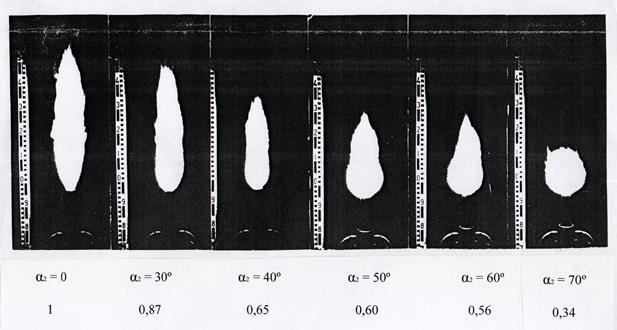

На рис.11 представлены модельные снимки свободно распространяющегося пламени вихревой осесимметричной горелки при различных углах крутки вторичного воздуха в сравнении с пламенем незакрученного параллельноструйного потока.

При встречно-лобовой компоновке в топке получается концентрированный удар встречных потоков, в результате чего поток разделяется на два направления: одна часть потока поднимается в верхнюю половину топки, а другая опускается вниз. При неравенстве импульсов встречных потоков возникает асимметричность течения, и результирующий факел может приблизиться к одной из стен.

Рис.11. Длина газового факела вихревой горелки Lвихр

при различных углах крутки вторичного воздуха α2

в сравнении с прямоточным факелом Lпр

При встречно-смещённой компоновке горелок потоки взаимно проникают друг в друга, при этом происходит лучшее заполнение факелом топочного объёма, выравнивается поле температур, обеспечивается интенсивный подвод теплоты к корню факела, стабилизируется воспламенение.

При угловом расположении горелок (рис.10в) возможны следующие схемы их установки (рис.12): диагональная, блочная, тангенциальная. Подобные компоновки также имеют ряд преимуществ, аналогичных встречно-смещённой компоновке.

Рис.12. Схемы угловой установки горелок

а – диагональная; б, в – блочная; г, g – тангенциальная

Ещё более интенсифицируются процессы тепло- и массопереноса за счёт дополнительной турбулизации (крутки) потоков с помощью вихревых горелок, однако при несоответствии импульсов возможно искажение аэродинамики результирующего потока и, как следствие, неравномерность тепловосприятия по горизонтальному сечению топочной камеры.

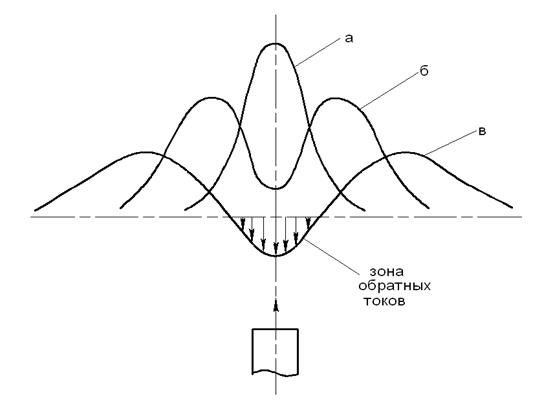

Применение вихревых горелок кардинально изменяет аэродинамику истекающих потоков: профиль скорости, скорость вдоль оси струи, угол раскрытия струи, эжектирующую способность струи, – по сравнению с прямоточными горелками (рис.13).

При незначительной крутке на оси струи уменьшается статическое давление. Струя распространяется под действием центробежных сил, вызванных движением вращающихся частиц потока. До тех пор, пока между силами сжатия и центробежными силами сохраняется равновесие, профиль осевой составляющей скорости подобен случаю распространения свободной незакрученной струи (рис.13, кривая а).

Рис.13. Изменение профиля осевой составляющей скорости

в окологорелочной области:

а – незакрученная струя; б – слабозакрученная струя; в – сильнозакрученная струя (сверхкритическая крутка)

При усилении крутки потока силы сжатия компенсируют часть импульса осевого потока и тем самым замедляют его. Поскольку максимальное падение давления происходит на оси струи, наибольшее торможение осевого потока имеет место также на оси. При дальнейшем повышении степени крутки образуется профиль скорости со впадиной посередине (рис.13, кривая б).

Последующее увеличение крутки приведёт к тому, что силы сжатия превысят осевой импульс потока вблизи оси и вынудят повернуть осевой поток в обратном направлении (рис.13, кривая в).

Образующийся в окологорелочнойобласти обратный вихрь играет важнейшую роль, в первую очередь, при стабилизации вихревого пламени, поскольку за счёт эффектавнутренней рециркуляции (рис.14) происходит подсос горячих дымовых газов в корень факела, в отличие от прямоточных горелок, которые эжектируют горячие газы только с внешней (периферийной) поверхности.

Рис.14. Зона обратных токов на выходе из вихревой горелки

Вихревые горелки обеспечивают устойчивое воспламенение угольной пыли (особенно при сжигании топлив с низким выходом летучих), при этом вторичный воздух закручивается с помощью аксиально или радиально расположенных направляющих лопаток или “улитки” (рис.27). В результате, истекающий в топочное пространство поток образует мощный турбулентный закрученный факел, на оси которого создаётся разрежение, что обеспечивает подсос большого количества раскалённых продуктов сгорания из ядра факела к устью горелки – так называемая зона внутренней (приосевой) рециркуляции дымовых газов. Это ускоряет прогрев смеси топлива с первичным воздухом и её воспламенение, т.е. стабилизирует факел. Размер зоны внутренней рециркуляции (зоны обратных токов) и её удаление от среза горелки определяются геометрией горелки, степенью крутки и соотношением режимных параметров.

При факельном сжигании угольной пыли в топке в каждый момент времени находится ничтожный запас топлива – не более нескольких десятков килограммов. Это делает факельный процесс значительно более чувствительным к изменениям расходов топлива и воздуха (в сравнении со слоевым сжиганием) и позволяет в случае необходимости практически мгновенно изменять тепловую производительность топки (как при сжигании газа и мазута). Факельный способ сжигания предъявляет дополнительные требования к надёжности непрерывной подачи угольной пыли в топку, поскольку малейший (даже несколько секунд) перерыв может привести к погасанию факела, что связано с опасностью взрыва при возобновлении подачи топлива. Поэтому в пылеугольных котлах устанавливают несколько горелок.

Преимущества факельного способа сжигания по сравнению со слоевым:

· камерные топки пригодны для сжигания любого вида топлива, включая отходы углей, образующиеся при их обогащении;

· возможность создания топки практически на любую, сколь угодно большую мощность;

· надёжная эксплуатация при низких коэффициентах избытка воздуха (даже при сжигании угольной пыли α = 1,15÷1,2);

К недостаткамследует отнести следующее:

· ограничен нижний предел производительности (при сжигании угольной пыли тепловая мощность не ниже 20 МВт), т.е. невозможно сжигать угольную пыль в маленьких топках, особенно при переменных режимах работы;

· повышенные энергозатраты на собственные нужды в связи с необходимостью предварительной подготовки топлива (системы пылеприготовления – СПП);

· более высокие концентрации токсичных газов (оксидов азота и серы).

Источник

Способы сжигания твердого топлива. Факельный способ сжигания.

1 – зольник; 2 – колосниковая решетка; 3 – слой топлива; 4 – топочная камера; 5 – фурма для подачи воздуха; 6 – окно для подачи топлива.

Топка предназначена для сжигания всех видов топлива.

Стандартная колосниковая решетка типа РПК – Состоит из колосников, набранных в несколько рядов и насаженных валы прямоугольного сечения. При повороте валов на поворотный угол 30 0 ряды колосников наклоняются под тем же углом, и через образовавшиеся просветы шлак с решетки просыпается в зольник. Решетки имеют размеры в ширину от 900 до 3600 мм и в длину от 915 до 3660 мм. Наиболее распространенным типом слоевых топок является механизированная слоевая топка с цепной механической передачей. Механическая решетка выполняется в виде бесконечного колосникового полотна движущегося глубину топки вместе с лежащим на нем слоем горящего топлива. Топливо проходит, все стадии горения и в виде пыли ссыпается в шлаковый бункер. Скорость движения решетки можно изменять в зависимости от расхода топлива от 2 до 16 м/ч. Эти топки применяются для сжигания сортированного антрацита с размером кусков до 40 мм. Особенностью слоевых топок является наличие запаса топлива на решетке что позволяет регулировать мощность топки изменением количества подаваемого воздуха и обеспечивает устойчивость процесса горения. Слоевой способ не пригоден для крупных энергетических установок, а в установках малой и средней мощности данный способ находит широкое применение. 2. Факельный способ. В отличие от слоевого характеризуется непрерывностью движения в топочном пространстве частичек топлива вместе с потоком воздуха и продуктов горения, в котором они находятся во взвешенном состоянии. На рисунке показана камерная топка с факельным сжиганием топлива. Она состоит из горелки 1. топочной камеры 2, кипятильных труб3, труб заднего экрана 4, шламовой воронки 5. Предварительно измельченное топливо виде угольной пыли и газовая смесь подаются в горелку 1, туда же через ряд отверстий вдувается вторичный воздух. Газовоздушный поток с взвешенными частицами твердого топлива зажигается на выходе из горелки в топку 2. В топочной камере топливо сгорает с образованием горящего факела. Тепло выделяемое при сжигании топлива в виде излучения и конвективным путем передается воде циркулирующей в кипятильных трубах и трубах заднего экрана. Остаток от сгоревшего топлива поступает, шлаковую воронку, а затем выводится. Основным достоинством данного способа сжигания является возможность создания мощных топок паропроизводительностью до 2000 т/ч и возможность экономичного и надежного сжигания зольных, влажных и отбросных топлив под котлами различной мощности. К недостаткам данного способа можно отнести: 1) Высокую стоимость системы пылеприготовления; 2) Высокий расход электрической энергии на размол; 3) Несколько пониженные тепловые нагрузки камеры сгорания, чем у слоевых топок, что способствует условию объемов топочных пространств. Пылеприготовление из кускового топлива состоит из следующих операций: 1. Удаление из топлива металлических предметов с помощью магнитных сепараторов. 2. Дробление крупных кусков топлива в дробилках до размера 15-25 мм. 3. Сушка и размол топлива в специальных мельницах и классификация топлив. 4. Классификация. Для дробления крупных кусков можно использовать шаровые, валковые, конусные дробилки. В качестве размалывающего оборудования в системе пылеприготовления используется тихоходные шаровые барабанные мельницы, быстроходные молотковые мельницы с аксиальным и тарельчатым подводом сушильного агента. Для сжигания пылевидного топлива применяются круглые и щелевые горелки. Они размещаются фронтально передней стенке топки, встречно на боковых стенках, а также по углам топки. Для фронтального и встречного распыления применяют круглые турбулентные горелки, создающие короткий факел.

Источник