- Эмульсионный полистирол

- Производство эмульсионного полистирола

- Полимеризация стирола в эмульсии

- Анализ полимеризации как образования высокомолекулярных соединений. Изучение метода полимеризации стирола эмульсионным способом. Построение зависимости выхода полистирола от времени. Определение молекулярной массы полимера вискозиметрическим методом.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Эмульсионный полистирол

При эмульсионной полимеризации стирола в качестве дисперсионной среды, как и при полимеризации большинства других мономеров, используют воду.

В качестве эмульгаторов применяются мыла (соли жирных кислот), соли сульфокислот парафинового и ароматического рядов (например, некаль).

Инициаторами эмульсионной полимеризации являются водорастворимые пероксиды: пероксид водорода, персульфат калия или аммония. Концентрация инициатора в реакционной массе составляет 0,25—0,5% от массы стирола. При использовании окислительно-восстановительных инициирующих систем можно повысить скорость полимеризации и понизить температуру процесса.

Коагуляцию латекса обычно осуществляют электролитами — кислотами или солями (сульфат алюминия, алюмокалиевые квасцы).

Стирол полимеризуется в эмульсии по радикальному механизму. Молекулярную массу полистирола можно регулировать введением в реакционную массу агентов передачи цепи (полисульфиды, меркаптаны, ксантогенаты и др.).

Для поддержания необходимого поверхностного натяжения на границе раздела фаз добавляют так называемые регуляторы, в качестве которых используют алифатические спирты, вводимые в полимеризующуюся систему в количестве 0,5% от массы мономера.

Скорость эмульсионной полимеризации стирола зависит от рН среды, поэтому для поддержания определенного значения рН в реакцию вводят буферные смеси (ацетаты, фосфаты и др.).

Эмульсионный полистирол имеет более высокую молекулярную массу, чем полимер, получаемый другими методами. Эмульсионный полистирол применяется главным образом для получения пенополистирола с кажущейся плотностью не менее 100 кг/м 3 .

Эмульсионная полимеризация применяется и для получения сополимеров стирола с другими виниловыми мономерами.

Производство эмульсионного полистирола

В промышленности эмульсионный полистирол получают в основном периодическим способом, хотя разработаны технологические схемы и непрерывной полимеризации стирола в эмульсии. Перевод производства эмульсионного полистирола на непрерывную схему затруднен из-за большого количества сточных вод, загрязненных токсичными веществами, а также из-за значительных выделений пылевидного полистирола при его сушке.

Стадия сушки эмульсионного полистирола весьма трудоемка, и проведение ее в сушилках непрерывного действия (в частности, в кипящем слое) практически невозможно вследствие больших потерь продукта; кроме того, получаемый полимер очень неоднороден по размеру частиц, что значительно ухудшает его свойства.

Технологический процесс производства эмульсионного полистирола периодическим способом состоит из стадий:

- подготовки сырья (очистка мономера, растворение инициатора, эмульгатора и электролита для коагуляции полимера),

- полимеризации стирола,

- коагуляции (осаждения) полистирола,

- промывки и центрифугирования полимера,

- сушки полимера,

- просева и грануляции полистирола,

- расфасовки и упаковки готового продукта.

Перед полимеризацией из мономера удаляют ингибитор, (промывкой 5— 10%-ным раствором щелочи с последующей отмывкой щелочи водой).

Для проведения полимеризации используют деминерализованную воду, поскольку присутствие солей в воде, во-первых, снижает устойчивость эмульсии, во-вторых, загрязняет полимер, ухудшая его диэлектрические свойства.

Для коагуляции полученного латекса в промышленности часто применяются алюмокалиевые квасцы.

Ниже приведена типичная рецептура эмульсионного полистирола (в масс, ч.):

- Стирол – 100

- Вода – 200—300

- Эмульгатор (олеат натрия) – 1—3

- Едкий натр – 0,2

- Инициатор – 0,25—0,5

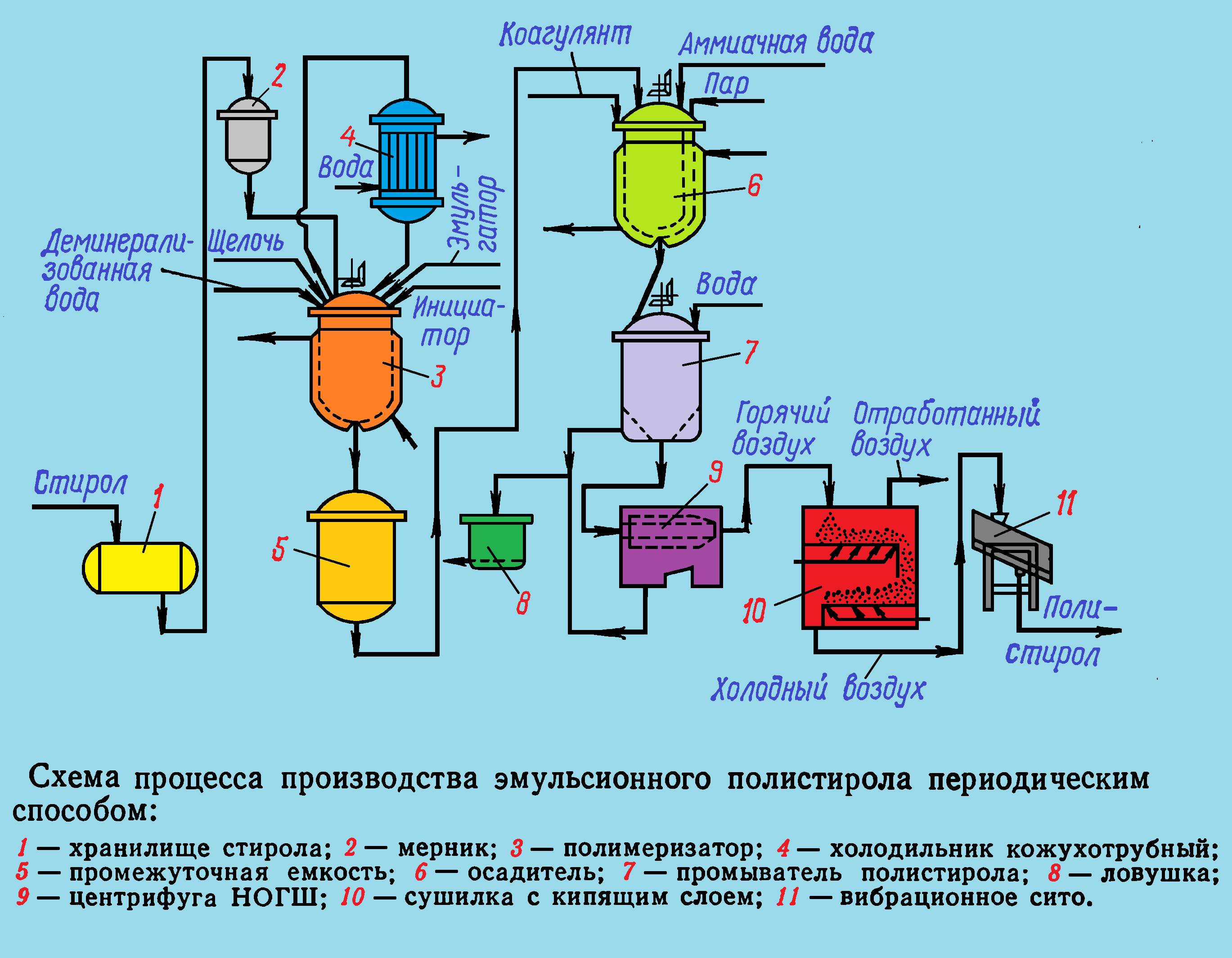

Технологическая схема процесса получения эмульсионного полистирола периодическим способом приведена на рисунке 1.

Стирол поступает в полимеризатор 5, снабженный рубашкой, мешалкой и обратным холодильником. Предварительно в полимеризатор подают деминерализованную воду, нагретую до 50 °С, и при перемешивании — эмульгатор и раствор едкого натра. После перемешивания реакционной смеси в полимеризатор вводят также раствор инициатора в воде. Смесь нагревают до 65— 70 °С. Дальнейшее повышение температуры до 85—95 °С происходит за счет выделения теплоты экзотермической реакции. Общая продолжительность процесса 5—6 ч; содержание остаточного мономера — не более 0,5%.

Полученный продукт представляет собой тонкодисперсную устойчивую суспензию. Для выделения полистирола проводят коагуляцию суспензии раствором алюмокалиевых квасцов, доводя рН среды до 5,5—6,0. Для этого реакционную смесь медленной струей подают в осадитель 6, в котором находится раствор квасцов. Смесь продувают острым паром, нагревают ее до 75—85 °С, перемешивают в течение 1,5/—2 ч, добавляют аммиачную воду, отделяют маточный раствор и полимер промывают горячей водой.

После осаждения полимера маточный раствор спускают в систему очистки сточных вод. Промытый в аппарате 7 и отжатый от воды на центрифуге 9 полистирол передают в сушилку 10. Сушку осуществляют в сушилках с кипящим слоем, а также в пневмосушилках, представляющих собой трубу с винтовой насадкой. Остаточная влажность не должна превышать 0,5%. Высушенный полистирол просеивают на вибрационном сите 11 передают на упаковку.

Если эмульсионный полимер предназначен для изготовления пенополистирола, то после просеивания он выпускается как товарный продукт в виде тонкодисперсного порошка. В остальных случаях после просева полистирол подвергается грануляции.

Целью грануляции помимо получения полуфабриката, пригодного к дальнейшей переработке, является снижение молекулярной массы за счет частичной деструкции для облегчения переработки литьем под давлением. Это вызвано тем, что эмульсионный полистирол имеет молекулярную массу около 1 000 000 и очень низкую текучесть при литье под давлением.

Эмульсионную полимеризацию непрерывным способом проводят на установках, представляющих собой систему аппаратов, в которых выполняется весь комплекс операций, связанных с полимеризацией, очисткой и сушкой полимера.

Процесс полимеризации протекает в каскаде аппаратов «идеального» смешения в присутствии окислительно-восстановительных систем — гидропероксида изопропилбензола (окислитель) и сульфита натрия (восстановитель). В качестве эмульгатора используют олеат натрия.

Эмульсию приготовляют в отдельном аппарате из нержавеющей стали, снабженном мешалкой, в который непрерывно дозировочными насосами подают деминерализованную воду, эмульгатор, инициатор и стирол. В приготовленную эмульсию вводят окислитель и восстановитель. Смесь нагревают до 430 °С в подогревателе и направляют в первый аппарат каскада полимеризаторов. Полимеризаторы представляют собой эмалированные аппараты, снабженные мешалками и рубашками, в которых циркулирует нагретая вода для поддержания необходимой температуры реакции.

Полимеризацию проводят с постепенным повышением температуры от первого аппарата к последнему, начиная от 50 и кончая 75 °С. При необходимости избыточная теплота реакции отводится латексом, для чего предусмотрена возможность циркуляции его через выносной теплообменник.

Контроль реакции в полимеризаторах проводят по содержанию свободного стирола. На выходе из последнего аппарата количество непрореагировавшего стирола в смеси не должно превышать 3%.

Латекс из последнего полимеризатора непрерывно поступает в аппарат для коагуляции, в который подается раствор алюмокалиевых квасцов и вода для разбавления смеси. Образовавшаяся водная суспензия далее направляется в аппарат, обогреваемый острым паром, в котором происходит укрупнение частиц и отгонка оставшегося свободного мономера.

После нейтрализации суспензии аммиачной водой и охлаждения ее до 45 °С полистирол отжимают на центрифуге непрерывного действия и многократно промывают его на той же центрифуге деминерализованной водой.

Промытый полистирол, содержащий около 60% влаги, поступает на сушку в непрерывнодействующие сушилки (например, в сушилки с кипящим слоем) и высушивается до остаточной влажности не более 0,5%.

Источник

Полимеризация стирола в эмульсии

Анализ полимеризации как образования высокомолекулярных соединений. Изучение метода полимеризации стирола эмульсионным способом. Построение зависимости выхода полистирола от времени. Определение молекулярной массы полимера вискозиметрическим методом.

| Рубрика | Химия |

| Вид | лабораторная работа |

| Язык | русский |

| Дата добавления | 06.10.2016 |

| Размер файла | 562,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Тема: Полимеризация стирола в эмульсии

Цель работы: провести полимеризацию стирола эмульсионным способом, построить зависимость выхода полистирола от времени, определить молекулярную массу полимера вискозиметрическим методом.

Полимеризация — процесс образования высокомолекулярных соединений в результате соединения большого числа молекул мономера в одну макромолекулу. При этом молекулы мономера и полимера имеют один и тот же элементарный состав. В общем случае реакцию полимеризации можно представить следующим образом:

полимеризация стирол способ эмульсионный

где X — заместитель. При этом не выделяются какие-либо побочные продукты.

В реакцию полимеризации могут вступать соединения, содержащие двойные или тройные связи, а также карбо- и гетероциклы.

Большинство процессов полимеризации имеет цепной характер и протекает через стадии инициирования, роста и обрыва цепи.

Инициирование цепи происходит путем присоединения активного центра к молекуле мономера, в результате чего происходит гемолитический или гетеролитический разрыв его реакционноспособных связей. Вновь образующийся активный центр представляет собой активный радикал либо ион:

В зависимости от типа активных центров, инициирующих цепной процесс, различают радикальную и ионную полимеризацию.

Рост цепи представляет собой многократное повторение актов присоединения молекул мономера к активному центру на конце цепи, в результате чего образуется активный полимер.

Обрыв цепи происходит обычно либо в результате взаимодействия двух растущих цепей (рекомбинация), либо в результате взаимодействия растущей макромолекулы с молекулами примесей или растворителя (передача цепи).

При радикальной полимеризации активным центром является свободный радикал. В зависимости от способа образования радикалов (инициирования) можно выделить термическую полимеризацию, фотохимическую, радиационную (под действием гамма-лучей, рентгеновских лучей, ускоренных электронов), а также химически инициированную полимеризацию, протекающую в присутствии химических инициаторов — соединений, легко распадающихся в условиях реакции с образованием свободных радикалов.

Химически инициированная полимеризация является одним из наиболее распространенных методов радикальной полимеризации. В качестве инициаторов применяются пероксиды, гидропероксиды, азо- и диазо- соединения, окислительно — восстановительные системы и др. Например, распад пероксида бензола протекает с образованием двух радикалов:

Динитрил азобисизомасляной кислоты распадается с выделением азота, а также образует два радикала:

Энергия активации распада большинства инициаторов составляет свыше 120 КДж/моль.

При полимеризации часто используют окислительно-восстановительное инициирование. Особенностью такого инициирования является низкая энергия активации, что позволят проводить процесс при низких температурах. Примером такого инициирования может служить взаимодействие пероксида водорода с солями двухвалентного железа, в результате чего образуются свободные радикалы:

Энергия активации в окислительно-восстановительных системах составляет в среднем около 40 КДж/моль.

Реакция полимеризации начинается со стадии присоединения свободных радикалов к молекулам мономера, что приводит к возникновению реакционной цепи:

Полученное соединение так же является свободным радикалом и далее вступает в реакцию с большим числом молекул мономера, т.е. происходит рост цепи:

Таким образом, стадия роста цепи состоит из последовательного ряда актов взаимодействия свободного радикала с молекулами мономера. Скорость радикальной полимеризации определяется уравнением

где kр — константа скорости роста; k — константа скорости инициирования; ko — константа скорости обрыва цепи; [I] -концентрация инициатора; [М] — концентрация мономера.

Прекращение роста цепи или обрыв цепи, как правило, является результатом взаимодействия двух радикалов и происходит путем либо рекомбинации макрорадикалов, либо диспропорционирования. При рекомбинации макрорадикалов образуется одна полимерная молекула, не способная участвовать в дальнейшем росте:

При диспропорционировании число макромолекул не изменяется.

Обрыв цепи также может происходить в результате реакции передачи цепи. Передача цепи осуществляется при взаимодействии растущих макрорадикалов с молекулами мономера, полимера, а также с примесями или растворителями:

Образовавшийся активный радикал R, реагируя с молекулами мономера, дает начало новой цепи:

В случае образования неактивного радикала, не способного продолжить реакционную цепь, происходит прекращение полимеризации.

Активными центрами ионной полимеризации являются ионы, образующие в неполярных растворителях ионные пары. В полярных растворителях возникают сольватно-разделенные ионные пары и свободные ионы.

В зависимости от природы катализаторов и заряда образующихся ионов различают катионную и анионную полимеризацию.

Катионная полимеризация протекает под действием кислот и катализаторов Фиделя-Крафтса (АlCl3, ВF3, SnCl4, FеСl3 и т.п.), т.е. электронакцепторных веществ. В присутствии воды, кислот, эфиров и других веществ, играющих роль сокатализатора, образуется активный каталитический комплекс, инициирующий реакцию:

При взаимодействии этого комплекса с молекулой мономера образуется активный карбоениевый центр:

Реакция роста заключается в присоединении молекул мономера к активному карбениевому центру с регенерацией этого активного центра на конце цепи:

Скорость роста описывается уравнением

где [С] — концентрация катализатора.

Катионная полимеризация протекает, как правило, с очень высокой скоростью, что позволяет проводить процесс при низких температурах. Например, полимеризацию изобутилена проводят при t= -100°С в среде жидкого этилена.

Обрыв цепи происходит как молекулярная реакция с отщеплением протона от соседнего с карбениевым ионом атома углерода и диссоциации каталитического комплекса:

Анионная полимеризация протекает в присутствии щелочных металлов, металлоорганических соединений, амида натрия, алкоголятов щелочных металлов и других электрондопорных соединений. Наибольшее практическое значение имеет полимеризация, протекающая под действием щелочных металлов или их алкинов.

Полимеризация акрилонитрила под действием амида калия в жидком аммиаке вызывается свободными ионами, вследствие диссоциации амида:

Образование карбоаниона происходит при взаимодействии амидного иона с молекулой мономера:

Рост цепи происходит в результате взаимодействия образовавшегося карбаниона с молекулой мономера с образованием нового аниона. Обрыв цепи происходит путем взаимодействия карбаниона с молекулой аммиака с регенерацией амидного иона, т.е. протекает реакция передачи цепи.

Ионно-координационная полимеризация вызывается комплексными катализаторами Циглера-Натта. Чаще всего в качестве катализаторов используют металлоорганические соединения алюминия и хлориды титана.

Активные центры при ионно-координационной полимеризации представляют собой металлоорганические соединения переходного металла. Они возникают в присутствии сокатализатора или при взаимодействии исходных мономеров с металлгидридными центрами на поверхности катализатора.

Образование активного металлографического соединения происходит следующим образом:

Рост полимерной цепи осуществляется путем внедрения молекулы мономера по связи в переходный металл-углерод:

Стадии внедрения молекулы мономера предшествует ее координация на металле с образованием неустойчивого р — компонента. Поэтому комплексные катализаторы получили название ионно —координационных. Обрыв цепи происходит в результате миграции атома водорода от атома углерода к металлу с образованием гидрида переходного металла и полимерной молекулы.

Использование для полимеризации комплексных металлоорганических катали-заторов приводит к образованию стереорегулярных полимеров. Эти катализаторы обладают высокой стереоспецифичностью.

2. СПОСОБЫ ПРОВЕДЕНИЯ ПОЛИМЕРИЗАЦИИ

В промышленности полимеризация осуществляется следующими основными способами: в газовой фазе, блоке (массе), растворе, эмульсии и суспензии.

2.1 Газовая полимеризация

Газофазной полимеризации подвергаются газообразные мономеры (этилен, пропилен). Процесс инициируется кислородом, который добавляется в мономер в небольших количествах (0,002ч0,008% об.) и проводится под большим давлением.

При взаимодействии этилена с кислородом образуются пероксидные или гидропероксильные соединения этилена:

Неустойчивая пероксидная связь — О — О под действием тепла разрывается с образованием би- и монорадикалов: ОСН2-СН2О · и СН2=СНО · . Свободные радикалы инициируют полимеризацию этилена.

2.2 Блочная полимеризация

Блочную полимеризацию или полимеризацию в массе проводят в конденсированной фазе в отсутствии растворителя. В результате полимеризации образуется концентрированный раствор (или расплав) полимера в мономере или монолитная твердая масса (блок).

Обычно блочную полимеризацию проводят в присутствии инициаторов или при термическом инициировании. По мере увеличения степени полимеризации мономера увеличивается молекулярная масса среды и ее вязкость, что затрудняет отвод тепла из зоны реакции. В результате этого могут возникать местные перегревы реакционной массы, вследствие чего полимер получается неоднородным по молекулярной массе. Поэтому блочную полимеризацию проводят с малой скоростью.

2.3 Полимеризация в растворе

Возможны два способа проведения полимеризации в растворе. По первому способу применяется растворитель, который растворяет и мономер, и полимер. Получаемый раствор полимера (лак) используют как таковой или полимер выделяют. По второму способу применяют растворитель, который растворяет мономер, но не растворяет полимер. Образующейся полимер выпадает в осадок.

При полимеризации в растворе значительно улучшается отвод выделяющегося в ходе реакции тепла, но в результате протекания реакций передачи цепи через растворитель получаемые полимеры имеют более низкую молекулярную массу.

2.4 Полимеризация в эмульсии

При эмульсионной полимеризации в качестве дисперсионной среды обычно используют воду. Для стабилизации эмульсии применяют различные эмульгаторы (олеаты, пальмитаты, и другие соли жирных кислот). Эмульсионную полимеризацию проводят в присутствии водорастворимых инициаторов (персульфат калия, пирофосфаты бикарбонаты). Для уменьшения разветвленности цепи добавляют меркаптаны.

Для создания тонкой эмульсии реакционную смесь энергично перемешивают, в результате чего мономер разбивается на мелкие капли, покрытые слоем эмульгатора.

Полимеризация протекает в адсорбционных слоях эмульгатора на поверхности полимерно-мономерных частиц. Растущая макромолекула является центром, вкруг которого образуется частица латекса. Полученный латекс коагулируют, вводя в систему раствор электролита, а выпавший в осадок полимер отделяют. В результате эмульсионной полимеризации получается полимер с большой молекулярной массой и низкой степенью полидисперсности.

Возможность применения эмульсионного способа в ряде случаев ограничивает образование большого количества сточных вод, требующих очистки от токсичных мономеров, а также трудоемкость стадии сушки тонкодисперсного полимера. Кроме того, недостатком способа является загрязнение полимера остатками эмульгатора и других добавок, что ухудшает его электрические свойства.

2.5 Полимеризация в суспензии

Полимеризация в суспензии проводится также в воде. Для повышения устойчивости образующейся более грубой эмульсии используют слабые эмульгаторы — поливиниловый спирт, водорастворимые эфиры целлюлозы, желатин, глину, оксид алюминия и т. п. Применяемые инициаторы растворимы в мономере.

Полимеризация происходит в каплях, представляющих, в сущности, небольшие блоки, поэтому такую полимеризацию иногда называют капельной (гранульной) полимеризацией.

В отличие от эмульсионной полимеризации в данном случае отпадает необходимость в проведении коагуляции, так как образующиеся гранулы полимера свободно выделяются из водной фазы.

Порядок выполнения работы

Полимеризация стирола эмульсионным способом проводится на лабораторной установке, схема которой приведена на рисунке 1.

Полимеризация стирола проводится по рецепту, приведенному ниже (в весовых частях):

Вода дистиллированная 90 мл

Персульфат аммония 0,35 г

Стеарат калия 2,3 г

В реакционной колбе приготовляют раствор эмульгатора в воде при 70 °С. По каплям при хорошем перемешивании добавляют стирол и через 10-15 минут вводят инициатор, растворенный в 10 мл количестве воды . Через 30, 60 и 90 минут после введения инициатора пипеткой отбирают пробы реакционной массы точно по 10 мл. Эмульсию в пробах разрушают добавлением 10 — 15 мл раствора NaCl и 2 капли 1н азотной кислоты.

Осадок полимера, образующийся при разрушении эмульсии, отфильтровывают на предварительно взвешенном фильтре и промывают водой. Полимер сушат на воздухе до постоянной массы.

1 — колбонагреватель; 2 — трехгорлая колба; 3 — обратный холо-дильник; 4 — гидрозатвор; 5 — мешалка; 6 — термометр; 7 — ЛАТР

Рисунок 1 — Схема лабораторной установки

Обработка экспериментальных данных

Выход полимера в каждой пробе определяется по уравнению

где Gn — масса полимера в пробе;

GM — масса мономера в пробе перед началом опыта.

Таблица 1 — Зависимость массы и выхода полимера от времени

Источник