Электротермический способ натяжения арматуры оборудование

4. Способы натяжения арматуры

4.1. Механическое натяжение арматуры.

4.2. Электротермическое натяжение арматуры.

4.3. Электротермомеханическое натяжение арматуры.

4.4. Схемы непрерывного натяжения арматуры.

4.5. Контроль натяжения арматуры.

4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

4.7. Контроль натяжения по удлинению арматуры.

4.8. Контроль натяжения по прогибу арматуры.

4.9. Контроль натяжения арматуры частотным методом.

4.1. Механическое натяжение арматуры.

Механическое натяжение арматуры применяется для конструкций всех категорий по трещиностойкости, так как возможен контроль усилия в процессе натяжения.

Рекомендуется осуществлять гидравлическими домкратами или грузовыми устройствами с системой блоков и рычагов.

Натяжение арматуры на упоры формы и стендов может быть одиночным (каждый арматурный элемент натягивается отдельно) и групповым (одновременно натягиваются несколько элементов или вся напрягаемая арматура). Выбор того или иного вида натяжения зависит от:

— расположения арматурных элементов;

— числа арматурных элементов;

— общего усилия их натяжения;

— наличия оборудования необходимой мощности.

Натяжение арматуры рекомендуется проводить в 2 этапа.

1) На 1-ом этапе арматуру натягивают с усилием, равным 40 – 50 % заданного.

Далее проверяют правильность расположения напрягаемой арматуры.

Затем устанавливают закладные детали, сварные арматурные каркасы, и закрывают борта формы.

2) На 2-ом этапе арматуру натягивают до заданного проектного усилия с перетяжкой на 10 %, при которой арматуру выдерживают в течение 3 – 5 мин.

После этого натяжение снижают до проектного.

Контролируемое напряжение ssp должно соответствовать проектному.

Контроль усилия натяжения должен выполняться по показаниям оттарированных манометров гидравлических домкратов и одновременно по удлинению арматуры.

Результаты измерений по этим двум показателям не должны отличаться более чем на 10 %. В противном случае, следует приостановить натяжение арматуры и выявить причину расхождения показателей.

В том случае, когда ssp £ Rsn удлинение арматуры рекомендуется определять по формуле 7:

где Rsn – нормативное сопротивление растяжению арматуры, МПа;

ssp – контролируемое напряжение арматуры, МПа;

– контролируемое удлинение, см;

Р – усилие натяжения, кН или кгс;

Аsp – площадь арматурного элемента, см 2 ;

Еs – модуль упругости напрягаемой стали, МПа;

Lз – длина заготовки (по внутренним граням анкеров), см;

Если ssp > 0,7×Rsn, то необходимо учитывать потери от релаксации напряжений арматуры, тогда:

При выборе гидравлического домкрата его тяговое усилие рекомендуется принимать по формуле 9:

где – число одновременно натягиваемых стержней, шт;

– площадь одного стержня, см 2 ;

ssp – контролируемое натяжение арматуры, МПа;

h — средний КПД домкрата (0,95 – 0,97).

Необходимый ход поршня гидравлического домкрата рекомендуется определять по формуле 10:

где L3 – длина натягиваемой арматуры.

4.2. Электротермическое натяжение арматуры.

Рекомендуется при изготовлении массовых ПН плит перекрытия и покрытия, дорожных плит и других изделий длиной до 12 м.

Допускается — при изготовлении ПН балок, ферм, опор ЛЭП и других изделий длиной до 24 м.

Сущность электротермического способа натяжения арматуры:

— стержни нагревают электрическим током до требуемого удлинения и фиксируют в таком состоянии в жестких упорах форм или поддонов, которые препятствуют укорочению арматуры при стыковании.

Удлинение стержней должно обеспечивать свободную укладку их в нагретом состоянии в упоры формы.

При натяжении стержневой арматуры величину максимального напряжения следует принимать не более нормативного сопротивления стали:

где Rsn – соответствует в данном случае s0,2 (условный предел текучести);

ssp – контролируемое проектное предварительное напряжение;

Р – допустимые предельные отклонения напряжений.

При натяжении Вр1500:

Значение Р принимается по таблице в зависимости от длины стержня.

Предварительное напряжение ssp при электротермическом способе натяжения должно соответствовать заданному удлинению арматуры , которое определяется по формуле 13:

где Еs – модуль упругости напрягаемой стали, МПа;

– расстояние между наружными гранями упоров формы, стенда или поддона;

Р – допустимое предельное отклонение предварительного напряжения от заданного;

К – коэффициент, учитывающий упругопластические свойства стали.

Полное удлинение арматуры учитывает:

— Dсм – величина, учитывающая деформацию шайб под высаженными головками, смятие высаженных головок или приваренных коротышей,

где m= 0,02 мм 3 /кг – для анкеров типа «обжатая обойма»;

m= 0,03 мм 3 /кг – для анкеров типа «высаженная головка».

— Dф – продольная деформация формы, поддона, стенда при натяжении арматуры, Dф = 1 – 4 мм.

— Ct – дополнительное удлинение, обеспечивающее свободную укладку арматурного стержня в упоры с учетом остывания при переносе, Ct = (0,5 мм – 1 мм) на 1 м длины стержня.

Таким образом, полное удлинение арматуры равняется:

Полное удлинение должно быть:

Dп £ Dt (удлинение при нагреве до заданной температуры).

где tp – температура нагрева;

to – температура окружающего воздуха;

k – длина нагреваемого участка арматуры или расстояние между токопроводящими контактами;

a — коэффициент линейного расширения стали.

Длина заготовки напрягаемого стержня:

где a = 2,5d – отрезок арматуры для создания анкерной головки.

Для нагрева стержней арматуры переменным током рассчитывают силу тока, напряжение и требуемую мощность:

где Qполн — полное количество теплоты, расходуемой на нагрев 1 м длины стержня до расчетной температуры, Дж;

К — коэффициент, учитывающий схему включения стержней в цепь питания;

К = 1 – при последовательном подключении,

К = числу стержней – при параллельном включении.

R — активное сопротивление 1 м длины стержня при расчете нагрева, Ом×10 -4 ;

t — время нагрева, мин.

Рекомендуемая продолжительность нагрева стержневой арматуры = 0,5 до 10 мин в зависимости от диаметра.

где Z – полное сопротивление на 1 м длины стержня, Ом×10 -4 ;

k – длина нагреваемого участка одного стержня, м.

Требуемая мощность трансформатора (кВа):

Таким образом, технологические расчеты электротермического способа натяжения арматуры сводятся:

1) расчет длины отрезаемого стержня;

2) определение температуры нагрева;

3) расчет I, U, W и выбор типа нагреваемой установки

4.3. Электротермомеханический способ натяжения арматуры.

Натяжение осуществляется одновременным действием механического и электротермического способов. Заданное предварительное напряжение в арматуре складывается из двух величин:

где sм – напряжение, создаваемое механическими устройствами;

st – напряжение, возникающее при остывании нагретой электрическим током арматуры.

где Р – усилие, приложенное к натягиваемой арматуре механическими устройствами;

f – площадь поперечного сечения одного арматурного элемента;

n – число одновременно натягиваемых арматурных элементов;

h — КПД установки для механического натяжения = 0,8 – 0,95.

где t – температура нагрева арматуры;

to – начальная температура;

a — коэффициент линейного расширения арматуры;

Е — нормальный модуль упругости.

Длина нагреваемого участка состоит из участков 1 – не изменяющегося в процессе плавки, и 2 – изменяющегося при перемещении каретки:

Продолжительность нагрева арматуры зависит от линейной скорости движения арматуры при навивке:

где t = 10 – 30 с. в зависимости от класса и марки арматурной стали.

Параметры электрического тока рассчитываются следующим образом:

где М – масса 1 п.м. арматуры;

с – удельная теплоемкость стали;

t — время нагрева;

Rср – среднее сопротивление 1 м.

Мощность установки для нагрева:

где n – число нагреваемых проволок.

4.4. Схемы непрерывного натяжения арматуры.

1) Продольное перемещение по отношению к поддону основной траверсы машины и поперечным перемещением навивочной машины.

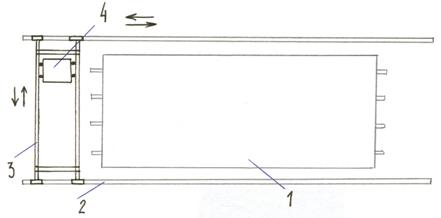

Рис. 22. Схема с продольным перемещением по отношению к поддону основной траверсы машины и поперечным перемещением навивочной машины:

1 – поддон (неподвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Такая схема наиболее удобна в стендовом производстве, так как при этом не ограничивается длина стендов (т. е. изделий).

2) Схема с поперечным движением траверсы.

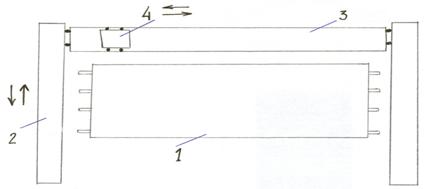

Рис. 23. Схема с поперечным движением траверсы:

1 – поддон (неподвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Применяется в агрегатно-поточном и конвейерном производствах.

Навивочная машина совершает возвратно-поступательные движения.

3) Схема с неподвижной траверсой и поперечным перемещением поддона.

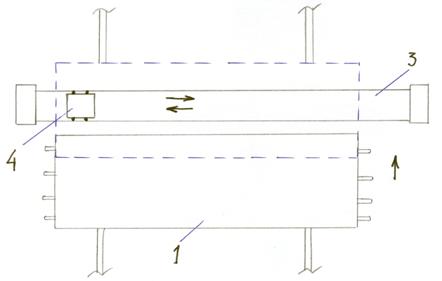

Рис. 24. Схема с неподвижной траверсой и поперечным перемещением поддона:

1 – поддон (подвижный); 2 – направляющие; 3 – траверса; 4 – навивочная машина

Применяется в конвейерном производстве.

4.5. Контроль натяжения арматуры.

Надежность и долговечность ПН ЖБК зависит от соблюдения заданного усилия натяжения арматуры.

Недостаточное усилие натяжения снижает трещиностойкость и жесткость.

Чрезмерное усилие натяжения приводит к появлению продольных трещин.

Отклонения, допущенные в процессе производства ПН ЖБК, могут быть обнаружены только при испытании готовых изделий, поэтому в процессе производства необходимо контролировать следующие параметры:

— равномерность натяжения арматуры;

— степень натяжения арматуры;

— надежность анкеровки арматуры в бетоне.

Существует 2 варианта контроля усилия натяжения:

1) усилие измеряется в процессе самого натяжения и результаты немедленно используются для регулирования процесса натяжения;

2) усилие измеряется после завершения процесса натяжения и фиксации полученного удлинения, и результаты не могут быть использованы для немедленного регулирования.

Натяжение арматуры можно контролировать по усилию в натяжном механизме, деформации напрягаемого элемента (прогибу или удлинению), частоте колебаний в натянутой арматуре.

4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

Общее усилие натяжения рассчитывают, исходя из числа одновременно натягиваемых проволок или стержней, площади их сечения и заданного натяжения арматуры:

Усилие можно измерять механическими динамометрами, а также при помощи натяжного домкрата и манометра.

При использовании гидродомкрата и манометра усилие натяжения оценивают по полному давлению масла на поршень гидродомкрата:

где р – давление масла в гидродомкрате;

Fп – активная площадь поршня.

4.7. Контроль натяжения по удлинению арматуры.

Этот способ основан на зависимости между напряжением и удлинением:

Удлинение измеряют двумя способами:

— по перемещению зажима (или) анкера в процессе натяжения;

— с помощью прибора, установленного на одном из напрягаемых стержней.

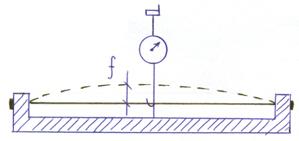

4.8. Контроль натяжения по прогибу арматуры.

В основе данного метода контроля усилия натяжения лежит зависимость:

где f – величина прогиба;

Q – поперечная сила;

– длина арматурного элемента.

Величину прогиба и поперечную силу измеряют при помощи накладных динамометров:

— ПРД (без собственной базы) – пружинный динамометр, измеряет напряжение по всей длине арматурного элемента.

Рис. 25. Пружинный динамометр ПРД

— ПРД – У (база прибора 600 мм) – измеряет напряжение на участке длины, принцип действия прибора аналогичен прибору ПРД.

4.9. Контроль натяжения арматуры частотным методом.

Основан на зависимости между натяжением арматуры и частотой свободных поперечных колебаний арматурного элемента:

где f – частота колебаний;

r — плотность материала колеблющегося элемента;

g – ускорение свободного падения.

Для контроля усилия натяжения используются частотомеры: ИПН – 6; ЭСИН – 1Д.

1) Прибор устанавливают на расстоянии 5 мм от арматурного элемента.

Рис. 26. Схема установки арматурного элемента и частотомера

1) Ударяют по арматуре и в течение 10 с. после удара снимают показания счетчика в импульсах и в Герцах (Гц).

2) С помощью графика определяют усилие натяжения.

Источник

ЭЛЕКТРОТЕРМИЧЕСКОЕ НАТЯЖЕНИЕ АРМАТУРЫ

Электротермический способ натяжения • арматуры применяют вместо механического как более простой, не требующий дорогостоящего оборудования, и менее трудоемкий.

Сущность электротермического способа натяжения арматуры ‘ заключается в том, что арматурные элементы, нагретые электри-

Ческим током до требуемого удлинения, фиксируются в таком состоянии в жестких упорах или на торцах железобетонных изделий, которые препятствуют укорочению элементов при остывании, вследствие чего в них возникают заданные напряжения. Арматурные элементы, предназначенные для натяжения, снабжаются по концам зажимными устройствами в виде высаженных головок, прибаренных парных коротышей, клиновых зажимов И Т. п.

Электротермический способ натяжения применяется преимущественно для стержневой арматуры различных диаметров или для проволочной арматуры в виде отдельных прутков, либо для собранной в пряди и пучки. В качестве стержневой арматуры следует применять стали класса А-1У, а также упрочненные вытяжкой стали класса А-Ш при условии экономических обоснований целесообразности их применения. В качестве проволочной и прядевой арматуры применяют высокопрочную стальную проволоку, холоднотянутую, периодического профиля диаметром 4—5 Мм и семипроволочные стальные пряди.

Оборудование для Натяжения. В зависимости от, принятого порядка натяжения арматуры различают установки с последовательным или одновременным натяжением нескольких стержней, кроме того, установки могут быть с нагревом стержней вне формы или непосредственно В ней. ‘

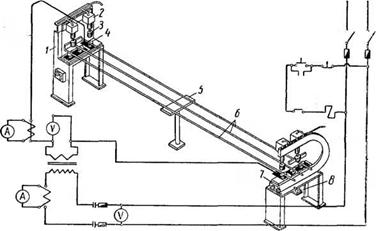

Установка завода «Баррикада» (Ленинград) предназначена для одновременного нагрева трех или четырех арматурных стержней диаметром 12—14 Мм, что соответствует числу стержней в одном изделии. Она состоит из двух контактных опор (неподвижной и подвижной) и средней поддерживающей (рис. 82). Контакты в установке расположены в горизонтальной плоскости на опорах, каждый контакт состоит из двух губок: токоподводящей и прижимной. Токоподводящие губки неподвижно закреплены на опорах, прижимные укреплены на вертикальной штанге, которая пневмоцилиндром передвигается вверх и вниз относительно неподвижных губок. При подаче воздуха в пневмоцилиндр губки сближаются и зажимают арматурные стержни, при обратном ходе поршня стержни освобождаются и могут быть сняты с установки. Подвижная опора установлена на тележку.

Управление включением и отключением тока осуществляется посредством кнопочного поста, концевых выключателей и контактора. Нагрев стержней контролируется, по их удлинению автоматически концевым выключателем, при этом трансформаторы отключаются от сети, пневмоцилиндры переключаются на возврат в исходное положение. После того, как нагретые стержни сняты с установки, подвижная опора возвращается на прежнее место.

Такое же устройство имеют установки Оргстроя НИИОМТП и завода железобетонных изделий № 5 (Москва), предназначенные для одновременного нагрева 3—4 стержней вне формы. Из них более удобной является установка завода № 5, в которой контакты расположены на стойках в вертикальной плоскости, один под другим. Установка занимает немного места, процесс нагрева стержней автоматизирован.

Рис. 82. Установка для электронагрева стержневой арматуры вне формы:

/— неподвижная опора; 2—пневмоцилиидр; 3 — прижимная губка; 4 — токоподводящая губка; 5 — средняя опора; 6 — нагреваемые стержни; 7— подвижная опора; 8 — конечный выключатель.

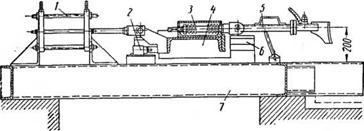

Полуавтоматическая установка треста Че- лябметаллургстрой обеспечивает одновременное натяжение 2—8 стержней или пучков непосредственно на формах и устраняет ручные операции по подключению контактов, изоляции арматуры от формы и укладке ее между упорами формы (рис. 83).

Установка состоит из опорной рамы с расположенной на ней подвижной кареткой, оборудованной захватами для арматуры; к захватам присоединены токоведущие кабели. Передняя часть захватов изолирована от каретки. Каретка перемещается в направляющих под действием пневмоцилиндра, работающего при давлении воздуха 5—6 Ати.

Форму (поддон) подают к установке и ставят передним торцом вплотную к опорной раме установки. Арматурные стержни (пучки), заготовленные короче формы на требуемую величину удлинения, закладывают с одной (задней) стороны в прорези упоров, с другой (передней) стороны формы на стержни накладывают захваты каретки. В пневмоцилиндр подается воздух, и каретка начинает отходить от формы, слегка натягивая стержни (пучки) и приподнимая их ,над формой.

После включения тока стержни (пучки) нагреваются и получают удлинение, провес, который устраняется вследствие дви-

Рис. 83. Полуавтоматическая установка для электронагрева и укладки арматуры в упоры форм:

1 •— пневмоцилнидр; 2 — конечный выключатель; 3 — компенсационное устройство; 4 — каретка: 5 — откидной‘захват; 6 — направляющие; 7— опорная рама.

Жения каретки от формы. Когда арматура удлиняется на заданную величину, каретка, нажимая на конечный выключатель, размыкает электрическую цепь и переключает электропневмоклапан цилиндра, благодаря чему каретка получает возвратное движение. При этом захваты под действием собственного веса падают вниз, укладывая арматуру в прорези переднего упора формы.

Электрооборудование установки состоит из двух-трех сварочных трансформаторов, рубильника и пульта управления. Схему включения и тип трансформаторов выбирают в зависимости от количества, длины и диаметра арматуры. Производительность установки составляет 60—80 стержней в час, поэтому она может обслуживать технологическую линию с двумя формовочными агрегатами.

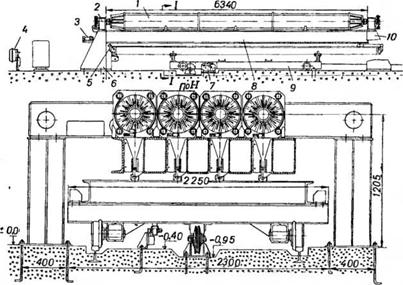

Для электротермонатяжения стержневой арматуры на поддонах конвейерных линий и на стендовых формах предназначена автоматическая установка 6828, на которой все операции, за исключением заправки кассет стержнями, автоматизированы (рис. 84).

После зарядки кассет с пульта управления включается привод перемещения поддона на пост электротермонатяжения. Достигнув упора, поддон воздействует на конечный выключатель, подающий команду на остановку поддона и включение механизмов поворота кассет. Кассеты, поворачиваясь на угол 22°, выдают по одному стержню, которые ложатся одним концом в паз заднего упора поддона, а другим — в губки механизмов подтягивания стержня, который включается вслед за подачей стержня на поддон. Подтягивание производится до тех пор, пока анкерная головка стержня дойдет до упора поддона.

С этого момента начинается электронагрев стержня. Прижимы задних упоров служат заземленными контактами, другим

Рис. 84. Автоматическая установка для электротермонатяжепия стержневой арматуры:

1— кассета; 2— упорная балка; 3— механизм подтягивания стержней; 4—пульт управления; 5 — кронштейн; 6 — стойка; 7 — упор; 8 — секция; 9- тележка с поддоном; 10 — серьга.

Контактом — губки механизмов подтягивания, изолированные от установки. Когда достигается необходимое удлинение стержня, электромагнит механизма подтягивания освобождает конец стержня, который падает на передний упор поддона и зажимается в нем до тех пор, пока при остывании он начинает напрягаться.

Конец цикла сигнализируется выключением красной лампы и включением лампы белого цвета. Оператор, включая привод, уводит поддон с поста натяжения и подает следующий.

Определение длины арматурного элемента. Величина предварительного напряжения в арматуре при электротермическом натяжении достигается обеспечением заданного удлинения А I, равного разнице расстояний между наружными по

Верхностями упоров IУ и опорными поверхностями зажимных устройств /а, установленных на арматурном элементе при его заготовке,

Учитывая, что А I весьма малая величина по сравнению с 1У, Можно принять

Где ЕА—нормативный модуль упругости применяемой стали;

Сг0—’предварительное напряжение арматуры без учета потерь от деформаций поддона, формы и т. п.;

1У—расстояние между наружными гранями упоров;

А /д—укорочение расстояния между упорами при натяжении арматуры (принимается по опытным данным).

Если предварительное напряжение арматуры Оо принято с учетом деформаций поддона, формы и т. п., то А1Д = 0.

Величина расчетного удлинения арматуры при электронагреве А1 р определяется температурой нагрева в зависимости от класса стали

Где —принимаемая температура нагрева (табл. 13);

/0—температура окружающей среды;

1—длина нагреваемого участка арматуры;

Я—коэффициент линейного расширения стали [119].

Источник