- Электролитический способ получения циркония

- Получение циркония электролизом

- Металлургия редких металлов

- Кобальт

- В чем может быть выгода медных канализационных труб?

- ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ МОНАЦИТОВЫХ КОНЦЕНТРАТОВ

- Продажа шагающий экскаватор 20/90

- Способ получения циркония электролизом из расплавленных солей

Электролитический способ получения циркония

Если вы новичок в сварке и только начинаете свой путь, то сегодняшний огромный рыночный ассортимент продукции сварочных аппаратов, поначалу может привести в.

Из одного деревянного бруса сразу несколько досок выпиливаются с помощью многопильных деревообрабатывающих станков. Формы и размеры заготовок задаются заранее. По.

Долговечность и устойчивость строения зависит от качества и прочности фундамента. Специальные блоки нередко используют для того, чтобы создать надежное основание. Со.

Натяжной потолок — отличное решение для современного интерьера, имеющее целый ряд преимуществ.

В сохранности стремятся сохранить свое имущество все люди. Только злые собаки и надежные замки раньше были в распоряжении владельцев частных домов. Дополнительную охрану.

В современных интерьерах все чаще можно увидеть стеклянные элементы. Это козырьки, душевые кабины, перегородки, двери и другие конструкции.

Когда дело касается покупок и необходимо срочно что то приобрести, возникают две проблемы: первая, это нехватка денежных средств, ведь деньги как вода, сегодня они есть.

Постоянный стресс сегодня один частых факторов современного ритма нашей жизни. Везде кругом суета, все нужно делать быстро чтобы успеть и не опоздать, ведь промедление.

Источник

Получение циркония электролизом

Цирконий может быть получен электролизом галогенидов циркония в солевом расплаве.

Лучшие результаты получены с электролитами, содержащими K2ZrF6 в расплаве NaCl или КС1. Электролиз проводят в ваннах состава: 20% K2ZrF6 +80% NaCl или 25-30% K2ZrF6 + 70+75% КС1. Второй электролит имеет преимущества: напряжение разложения КС1 выше, чем NaCl, анодный эффект наступает при более высоких плотностях тока, температура плавления ниже, чем электролита с NaCl, что позволяет проводить электролиз при 750-800 С.

Приближенно процессы на катоде можно представить со

стоящими из диссоциации анионов ZrFІ» (в прикатодном

Пространстве) и последующего ступенчатого разряда катионов Zr4+:

Zr + 6 F ; — Zr2+ + 2 e

На аноде разряжаются ионы Cl

, электродный потенциал коїорьіх в солевом расплаве (+3,39 В) ниже, чем анионов F

(+3,51 В)! Соответственно этому основная реакция на аноде:

4 F + 4 КС1 (4 NaCl) — 4 е = 4 KF (4 NaF) + 2 Cl2*. (4.44)

Однако по мере накопления в ванне фторидов на аноде происходит разряд ионов F

. Выделяющийся фтор взаимодействует с графитовым анодом, образуя CF4.

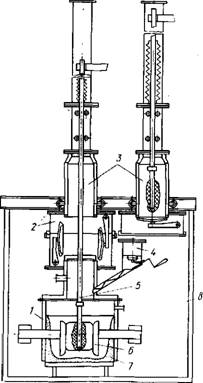

Ржс.57. Герметичный электролизер для получения циркония: 1 — стальная водоохлаждаемая ванна с гарниссажной зашитой стенок; 2 — разъемный шлюз; 3 — охладительная камера; 4 — бункер; 5 — катод; б — графитовые аноды; 7 — гарниссаж; 8 — камера, заполненная аргоном

Накопление фторидов происходит медленно, так как значительное количество фторида увлекается из ванны с катодным осадком. Процесс ведут при катодной плотности тока 350-450 А/дм2. Катодный осадок содержит около 30% порошка циркония с размерами частиц 50-200 мкм. В процессе электролиза наблюдается существенная очистка циркония от гафния, так как потенциал выделения гафния ниже, чем циркония.

. На рис. 57 показана схема герметичного электролизера отечественной конструкции для получения циркония. Ванна — из нержавеющей стали с водяной рубашкой. На внутренних стенках образуется гарниссаж застывшего электролита, предохраняющий от загрязнения электролита железом.

В ванну введены четыре графитовых электрода: два анода и два электрода переменного тока для разогрева и расплавления электролита.- Катод — стальной.

После отложения заданного количества металла катод с осадком извлекают через шлюз в охладительную камеру, заполненную аргоном, которую отсоединяют и к шлюзу присоединяют камеру с новым катодом, который после заполнения камеры аргоном опускают в электролит.

После охлаждения в аргоне катодный осадок сбивают с катода, дробят и обрабатывают водой, 10 %-ной НС1, промывают водой, спиртом и сушат в вакууме при 50-60 °С. Чистота порошков характеризуется следующим примерным составом, %: N 0,003; С 0,05; О 0,06; Fe 0,013; Ni 0,07; Ті 0,002; Mn, CI

Металлургия редких металлов

Кобальт

Кобальт — это цветной металл серебристо-белого цвета с синеватым оттенком. Этот металл немного тверже железа. Окисление кобальта происходит при температуре свыше трехсот градусов с образованием оксида желтого цвета. В раздробленном …

В чем может быть выгода медных канализационных труб?

Если вы решите построить дачу или загородный дом, стоит запомнить одну очень важную вещь – нельзя экономить на проводке, канализации, водоснабжении, отоплении и т.п. Иначе, в случае какой-нибудь аварии, ремонт …

ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ МОНАЦИТОВЫХ КОНЦЕНТРАТОВ

В результате переработки монацита получают два вида продуктов: ториевый концентрат и техническую (загрязненную примесями) смесь соединений РЗЭ. В промышленной практике исползуют два способа разложения монацитовых концентратов: Серной кислотой; Растворами гидроксида …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник

Способ получения циркония электролизом из расплавленных солей

Владельцы патента RU 2516170:

Изобретение относится к металлургии. Способ получения циркония электролизом из расплавленных солей включает загрузку солей в электролизер, их расплавление переменным током с получением электролита, электролиз расплавленных солей с корректировкой состава электролита, наращивание катодного осадка, его срез и охлаждение в атмосфере аргона после удаления анодных газов. Электролиз ведут из расплавленных солей, содержащих фториды и хлориды натрия, калия, фториды и хлориды циркония, с мольным отношением калия к натрию от 1,5 до 4,0 и натрия к цирконию от 4,0 до 40,0. Способ обеспечивает увеличение производительности электролизера, выхода по току и извлечения порошка циркония, а также продолжительности непрерывной работы электролизера в стационарном режиме. 1 з.п. ф-лы, 1 пр.

Предлагаемое изобретение относится к металлургии и касается особенностей получения циркония электролизом расплавленных солей, содержащих галогениды циркония и щелочных металлов калия, натрия, и т.д.

Известен способ получения циркония электролизом фторидно-хлоридных расплавов без добавок хлорида натрия [«Электролиз расплавленных солей» Ю.В. Баймаков, М.М. Ветюков, Издательство «Металлургия» Москва 1966 г. стр.156]; [«Электролиз в металлургии редких металлов» Г.Е. Каплан, Г.Ф. Силина, Ю.И. Остроушко, Металлургиздат. Москва 1964 г стр.199÷202].

Способ заключается в подготовке исходных солей для электролиза, включающей переплавку смеси хлорида калия и гексафторцирконата калия в вакууме, дробление смеси, прокалку перед загрузкой в электролизер, загрузку смеси солей в электролизер, расплавление переменным током, и ведение процесса электролиза в расплаве.

Недостатками указанного способа являются низкий выход по току — от 60,0 до 65,0%, загрязнение катодного продукта — порошка циркония как продуктами коррозии стенок электролизера и нержавстального катода, так и кислородом и его соединениями, содержащимися в загружаемых солях.

Наиболее близким к предлагаемому способу и выбранным в качестве прототипа является способ получения циркония электролизом расплава фторидно-хлоридного электролита, содержащего фторид калия, хлорид калия и фторцирконат калия. В расплав вводят хлорид натрия при поддержании в расплаве массовой доли циркония 3,0-5,0%, хлора 8,0-13,0% и натрия 2,0-4,0% [А.с. СССР №1776092, МПК C25C 3/26].

Способ-прототип включает электролиз расплава солей с получением катодного осадка циркония и извлечение циркония из катодного осадка гидрометаллургическим методом. Цирконий получают в 10 кА промышленном герметичном гарнисажном электролизере электролизом расплава, содержащего фторцирконат калия, хлорид калия, фторид калия и хлорид натрия при мольном отношение калия к натрию от 7,0 до 18,0, а натрия к цирконию от 1,6 до 10,0. Выход по току при ведении процесса электролиза в расплаве, указанного состава, составлял 70-75%. Электролиз ведут в электролизере, состоящим из герметизированной сварной ванны, графитовых анодов, двух катодов, приемников для катодного осадка. Время непрерывной работы электролизеров определяют временем выработки графитовых анодов, составляющим 60-65 суток.

Недостатками прототипа являются короткий срок непрерывной работы электролизера в стационарном режиме, высокий расход графита, низкий выход по току и загрязнение порошка циркония в процессе электролиза элементами конструкции электролизера и кислородом, содержащимся в исходных солях.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение производительности электролизера, выхода по току, извлечения порошка циркония и увеличение продолжительности непрерывной работы электролизера в стационарном режиме.

Для решения поставленной задачи способ получения циркония электролизом из расплавленных солей включает загрузку солей в электролизер, их расплавление переменным током с получением электролита, электролиз расплавленных солей с корректировкой состава электролита, наращивание катодного осадка, его срез и охлаждение в атмосфере аргона после удаления анодных газов, причем электролиз ведут из расплавленных солей, содержащих фториды и хлориды натрия, калия, фториды и хлориды циркония, с мольным отношением калия к натрию от 1,5 до 4,0 и натрия к цирконию от 4,0 до 40,0.

В частном варианте предварительно проводят очистной электролиз для снижения содержания примесных элементов в электролите.

Предлагаемый способ поясняется следующим примером.

Способ получения циркония электролизом фторидно-хлоридного расплава осуществляют в промышленном в 10 кА герметичном гарнисажном электролизере.

В электролизер загружают следующие сухие соли: хлориды натрия, калия и фторид циркония. Расплавляют их переменным током с получением электролита. Наплавление электролита проводят до уровня, достаточного для погружения катода. Далее опускают катод в расплавленный электролит и включают постоянный ток, ведут электролиз расплавленных солей, содержащих фториды и хлориды натрия, калия, фториды и хлориды циркония с наращиванием катодного осадка. Осуществляют срез катодного осадка и его охлаждение в атмосфере аргона после удаления анодных газов

Проводят корректировку состава электролита исходными солями.

Процесс прямого электролиза проводят при силе постоянного тока от 10,0 до 12,0 кА, температуре расплава от 670 до 780°C, содержании в электролите циркония от 3,0 до 5,0 мас.%, хлора от 8,0 до 11,0 мас.%, натрия от 8,0 до 16,0 мас.%. Указанные концентрации циркония, хлора и натрия соответствуют мольному отношению калия к натрию от 1,5 до 4,0, а натрия к цирконию от 4,0 до 40,0.

При ведении процесса электролиза в указанных режимах выход по току достигает от 78,0 до 80,0%. Продолжительность непрерывной работы электролизера в стационарном режиме увеличена с 65 до 120 суток.

При мольном отношении калия к натрию от 1,5 до 4,0, а натрия к цирконию менее 4,0, выход по току снижается до 69,0-72,0%.

При мольном соотношении калия к натрию от 1,5 до 4,0, а натрия к цирконию выше 40,0 количество образующегося в электролите фторида натрия становится таким, что при операции извлечения порошка циркония из катодного осадка он полностью не растворяется в промывных растворах и выпадает в осадок вместе с порошком циркония, тем самым загрязняя его.

В зависимости от качества загружаемых в электролизер солей проводят очистной электролиз для снижения содержания примесных элементов в электролите. Очистной электролиз проводят при малых значениях постоянного тока и низкой плотности тока, что позволяет дочистить электролит от примесей, в особенности, от электроположительных — титана, железа, алюминия и т.д. практически без потерь циркония. Очистной электролиз проводят при силе постоянного тока 0,5-1,0 кА по времени, достаточном для очистки от примесных элементов, т.е. от 6,0 до 18,0 часов. Обогащенный примесными элементами катодный осадок срезают ножами с катода в приемники и выводят его из электролизера.

После чего проводят прямой электролиз непосредственно направленный на осаждение циркония из электролита с получением циркония ядерной чистоты.

Таким образом, осуществление данного изобретения позволяет увеличить производительность электролизера на 5÷7%, увеличить выход по току с 70÷75% до 78÷80% и срок непрерывной работы с 60÷65 до 110÷120 суток, а также снизить расход графита.

1. Способ получения циркония электролизом из расплавленных солей, включающий загрузку солей в электролизер, их расплавление переменным током с получением электролита, электролиз расплавленных солей с корректировкой состава электролита, наращивание катодного осадка, его срез и охлаждение в атмосфере аргона после удаления анодных газов, отличающийся тем, что электролиз ведут из расплавленных солей, содержащих фториды и хлориды натрия, калия, фториды и хлориды циркония, с мольным отношением калия к натрию от 1,5 до 4,0 и натрия к цирконию от 4,0 до 40,0.

2. Способ по п.1, отличающийся тем, что предварительно проводят очистной электролиз для снижения содержания примесных элементов в электролите.

Источник