- Методы электрохимической обработки металлов

- Назначение электрохимической обработки металла

- Разновидности обработки

- Режущие операции

- Получение отверстий методом прошивания

- Метод копирования

- Получение точных размеров путем электролиза

- Операции по заточке инструмента

- Электрохимическая обработка металлов

- Обработка металлов в электоролите

- Преимущества способа

- Составляющие процесса

- Рабочая среда

- Разновидность обработки

- Производительность

- Резка

- Прошивание

- Копирование

- Размерная

- Заточка

- Эффективность

- Тема 11.2. Электрохимические методы обработки

Методы электрохимической обработки металлов

Методом электрохимической обработки можно проводить практически любые операции по изготовлению деталей, доводке изделий либо заточке инструмента при отсутствии всякого негативного вмешательства в структуру металла.

Под электрохимической обработкой металлов понимают такие различные процессы, которые связаны со специфическим воздействием на металлические детали путем растворения поверхности электролитическим способом. Метод широко применяется в промышленности, в таких отраслях машиностроения, как создание космической техники, авиационных аппаратов, автомобильная индустрия, производство техники для медицинских нужд, установок энергетического назначения, различных микросистем.

Путем электрохимической обработки можно работать с металлами любого типа, марки, проводить операции со сплавами высоколегированными на основе никеля, крепкими титановыми сплавами и материалами, которые прошли закалку. Поскольку метод не предполагает контактного силового взаимодействия между инструментом и заготовкой, деталь не подвергают нагреву, это исключает возникновение таких негативных моментов, как выработка инструмента, растрескивание тела заготовки, покрытие пленочными оксидами, необходимость проведения доводочных работ по устранению заусенцев.

Изделия из металла, подвергнутые обработке электрохимическим способом, не имеют напряжений внутри структуры, изменений в кристаллической решетке, заусенцев на поверхности.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

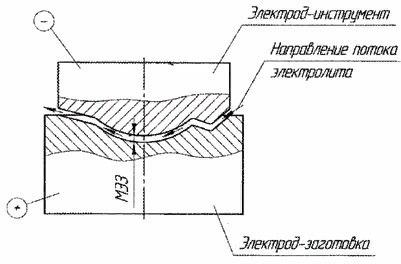

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс выглядит следующим образом:

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Разновидности обработки

Методом электрохимической обработки можно создавать формы произвольной конфигурации из любого без исключения металла.

Режущие операции

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Получение отверстий методом прошивания

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Объем и скорость снятия металла напрямую зависят от силы тока и времени обработки изделия.

Если вы сталкивались с процессом электрохимической обработки металлов, имеете практический опыт проведения таких операций или базовые знания в этой области, поддержите тему в комментариях. Всегда интересно и полезно знать мнение специалистов!

Источник

Электрохимическая обработка металлов

Обработка металлов в электоролите

Изменять форму, размер, получать поверхность с малой шероховатостью позволяет электрохимическая обработка металлов на специальном оборудовании. Материал не подвергается при этом механическому воздействию. Происходит его растворение в электролитическом составе под действием тока заданной величины.

Преимущества способа

Методы электрохимической анодной обработки изделий из металлов разработаны для случаев, в которых применение других технологий не дает нужного результата или затруднено. Уникальность результата применения способа:

- сохранение формы рабочего органа;

- независимость от твердости/хрупкости материала;

- отсутствие деформирующих усилий на тонкие стенки;

- сохранение поверхности детали (термоупрочнение, оплавление, наклеп);

- доступность воздействия в узких полостях, сложных переходах плоскостей, наклонных пазах, отверстиях малого сечения при большой глубине(соотношение 1:200);

- регулировка интенсивности воздействия.

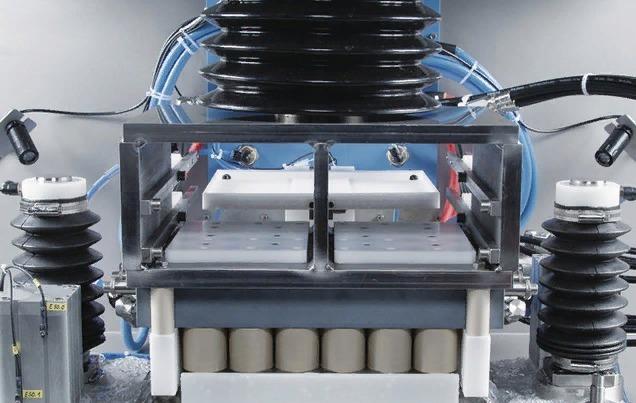

Составляющие процесса

Основывается электрохимическая обработка металлов на вымывании вещества анода в электролитическом растворе при определенной плотности тока между электродами. Станки для нее имеют узкую специализацию (1,2 операции), в зависимости от того, какая применяется технология обработки. Изготавливают индивидуальное оборудование под конкретное изделие.

Рабочая среда

Раствор составляют на водной основе из соответствующих компонентов:

- солей натрия;

- солей калия;

- кислот (соляная, серная, азотная).

Концентрация солей от 5% до 15%, кислоты 5% — 10%.

Обработку отдельных мест заготовки проводят, локализуя процесс в нужной зоне накладыванием защитных масок на остальную часть детали.

Продукты процесса удаляются из зоны реакции потоком электролита.

В рабочих растворах содержаться активные реагенты, поэтому одновременно выполняют комплекс мер по защите оборудования и изделий от коррозии.

Разновидность обработки

Анодное подключение изделия выполняют при таких операциях:

- Полировка. Получение гладкой поверхности, зеркала, защитной оксидной пленки;

- Травление. Очистка перед покраской, сборкой, оклеиванием, точечной сваркой. Получение рельефа путем локализации действия;

- Прошивание отверстий, резка с высокой точностью;

- Обработка по размеру, копирование согласно образцу на электроде.

Совмещая анодный (растворение) и катодный (напыление) методы обработки, получают высокотехнологические изделия для различных областей применения.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

Нужно выдерживать установленные зазоры (боковой, торцевой) между электродом и заготовкой. Учитываются напряжение, скорость подачи, конструкция рабочего органа, электропроводность раствора.

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Эффективность

Методы электрохимической обработки металлов в производстве получают все большее распространение из-за сравнительно небольшого энергопотребления, низкого уровня шума, вибраций, высокой точности и повторяемости результата при соблюдении технологической карты обработки металлов. Допустима обработка любых токопроводящих материалов, устойчивых к химическим составляющим раствора.

Источник

Тема 11.2. Электрохимические методы обработки

К электрохимическим способам обработки металлов и сплавов, получивших в промышленности наибольшее применение, относят электролитическую очистку от загрязнений, электролитическое полирование, электролитическую размерную обработку в проточном электролите, а также химико-механическую притирку, чистовую доводку и шлифование поверхности изделий и т. д.

Электрохимическая обработка металлов основана на использовании химического действия электрического тока, т. е. анодного растворения металлов воздействием на них электрического тока в среде электролита. При погружении в электролит двух электродов, одним из которых является обрабатываемое изделие (обычно анод) и подключении их к источнику постоянного тока поверхность анода растворяется.

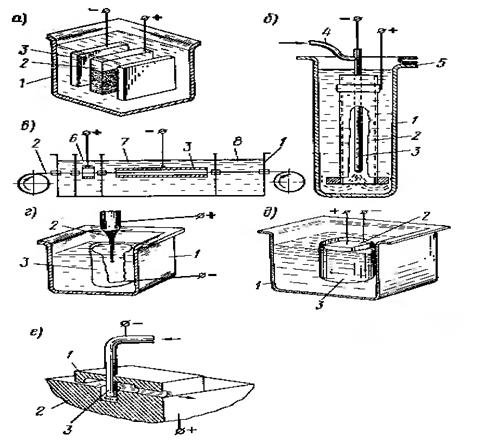

Один из распространенных в промышленности видов электрохимической обработки — электрохимическое травление металлов для удаления окалины и других химических загрязнений с поверхности изделий. При этом виде обработки в ванну 1 (рис. 11.2.1,а) с электролитом (растворы кислот или солей) помещают обрабатываемое изделие 2 и два катода 3, которые подключают к источнику постоянного тока. При соответствующей плотности тока происходит растворение металла изделия (анода). Этот процесс протекает в тонком слое электролита, непосредственно прилегающем к поверхности обрабатываемого изделия. Вместе с растворяемым металлом удаляется находящаяся на поверхности окалина, ржавчина, пригар. Эту обработку часто применяют в качестве промежуточной операции при прокатке листов, получении жести и других видов обработки металлов давлением.

Для удаления механических загрязнений (жировых пленок и т. д.) применяют электролитическую очистку. Принципиальная схема та же, что и при травлении, но очистку проводят при меньшей плотности тока. Эту операцию часто используют в приборостроении для очистки мелких деталей от поверхностных загрязнений. При электролитической очистке металлов применяют щелочные и щелочно-кислотные электролиты.

Рис.11.2.1. Схемы электрохимических методов обработки

При электролитическом полировании внутренней поверхности труб для удаления окалины, загрязнений и сглаживания неровностей катод помещают внутрь трубы (рис. 11.2.1,б). Процесс обычно ведут в проточном электролите, который подают по трубке 4, а излишек электролита удаляют через патрубок 5.

Непрерывное электролитическое полирование проволоки или ленты (рис. 11.2.1, в) осуществляют по принципу бесконтактного подвода тока. Анодное растворение, приводящее к полированию непрерывно движущейся проволоки или ленты, происходит при подаче тока к аноду через жидкостный контакт с ванной. Лента или проволока, перематываясь с подающего барабана на приемный, проходит через контактную ванну 6 (ванну для подвода тока к проволоке или ленте) и полировочную ванну 7, наполненную рабочим электролитом, а затем проходит промывную ванну 8.

При электролитическом полировании выступающие части шероховатой поверхности (гребешки, выступы) растворяются быстрее, чем металл в углублениях между ними.

Это связано с тем, что на выступах создаются повышенные концентрации (более высокая плотность) тока. Ускоренному растворению выступов способствует также и то, что они обычно сильнее деформированы, чем вся масса металла.

Электролитическое полирование широко применяют для обработки режущих инструментов (сверл, фрез, калибров и т. д.), зубьев шестерен, клапанов для подачи горючего и других деталей сложной конфигурации. Электрополирование изделий, кроме улучшения их поверхности, повышает коррозионную стойкость, предел выносливости и усталостную прочность металла за счет съема ослабленного поверхностного слоя (в частности, удаляет поверхностные микротрещины, которые могут стать концентраторами напряжений).

В составе электролита для электрополирования в основном имеется фосфорная, серная и хромовая кислоты, иногда с добавками лимонной кислоты или глицерина в зависимости от полируемого металла. Так, для электрополирования углеродистой и низколегированной стали применяют электролит, состоящий из 70% фосфорной кислоты, 5—12% серной кислоты, 6—8% хромового ангидрида и 12—15% воды.

Электрохимическая размерная обработка — метод направленного анодного растворения металла при высоких плотностях тока. В этой обработке анодное растворение металла с поверхности изделия ведется на строго ограниченных участках, расположенных на небольшом расстоянии от катода, имеющего нужную для детали форму. При размерной обработке для изготовления, например, конусных изделий (таких как иглы и др., рис. 11.2.1,г) анод прикрепляют к механизму подъема. В процессе растворения заостряемое изделие 2 постепенно вытягивается из ванны при этом концевые участки, дольше подвергающиеся растворению, соответственно растворяются больше, чем лежащие выше. Величина конусности регулируется скоростью подъема изделия.

Имеется и другой вид электрохимической размерной обработки— электрохимическое профилирование металлических заготовок (рис. 11.2.1, д); оно происходит при вращении детали (анода) квадратного или любого иного профиля б катоде круглого или другого фасонного профиля. Направленное анодное растворение фасонного изделия, помещенного внутрь катода, происходит интенсивнее на участках, более близких к катоду (например, на углах квадрата), результатом чего являются изменение первоначальной формы и получение заданной (в данном случае круглой).

Электрохимическое сверление (долбление, прошивание) также относят к размерной обработке. Оно осуществляется по схеме рис. 11.2.1, е в проточном электролите. Под действием струи электролита, выходящей под давлением из полого катода 3, в месте ее соприкосновения с обрабатываемой деталью — анодом 2 металл растворяется; при этом форма образующейся полости точно соответствует форме поперечного сечения струи электролита, т. е. форме трубки-катода, внутренний диаметр которой на 0,1—0,2 мм меньше диаметра требуемого отверстия. Электролит, выходящий из трубки, возвращается по зазору между стенками отверстия и трубки и по каналам откачивается в систему циркуляции для повторного использования. По мере растворения металла трубка-катод опускается.

При размерной электрохимической обработке скорость съема металла, зависящая от химического состава металла, составляет 1200— 1800 мм 3 /мин на 100 А силы тока, протекающего между электродами. Чистота обработки достигает V8—V 9-го классов; точность обработки может достигать ±20 мкм.

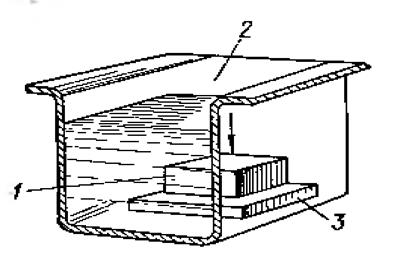

Химико-механическая обработка—это обработка, при которой изменяют форму заготовок вследствие протекания химических и электрохимических реакций с применением поверхностно-активных и химически активных веществ или электролитов (растворов солей — в основном сульфата меди). Заготовки могут быть из черных и цветных металлов и сплавов, а также из металло-керамических материалов.

При погружении изделия 1 (рис. 11.2.2) в ванну 2 с раствором метал-лической соли (обычно сернокислой меди) с абразивным порошком происходит обменная реакция, в результате которой металл изделия переходит в раствор в виде солей, а металлическая медь оседает в виде рыхлого порошка на обрабатываемой поверхности. Осевший рыхлый порошок механически удаляют путем шлифования порошком, взвешенными растворе. Шлифование осуществляют в ванне взаимным перемещением обрабатываемого изделия 1 и притира 3 при помощи специальных приспособлений. Скорость обработки зависит от концентрации раствора и периодичности снятия меди, оседающей на обрабатываемой поверхности.

Рис.11.2.2. Схема химико-механической обработки металла

Химико-механической обработкой выполняют притирку, чистовую доводку и шлифование поверхности, прежде всего металло-керамических изделий, а также их разрезание (если в качестве притира принять диск). Кроме того, этим способом производят химическое фрезерование титана, а также алюминиевых, магниевых и некоторых других сплавов цветных металлов.

Вопросы для самопроверки:

1.Какова физическая сущность электроэрозионных методов обработки материалов?

2.Каковы физико-механические свойства материала заготовки, обрабатываемой ультразвуком?

3.Назовите область применения электрохимической обработки.

4.Объясните физическую сущность эффекта магнитострикции.

5.Назовите области применения анодно-механической обработки.

Источник