Маркировка электрохимическим способом. Установка ЭХМ-2 для маркирования электрохимическим способом.

Электрохимический способ маркировки позволяет с помощью дешевых и безвредных электролитов производить маркировку изделий, в том числе и тонкостенных, из материалов любой твердости.

Электрохимическое маркирование заключается в растворении металла при прохождении электрического тока от электрода (клейма) к изделию через слой электролита непосредственно или через смоченную электролитом прокладку с наложенным диэлектрическим трафаретом.

В случае применения трафаретов получить четкие границы индексов довольно трудно, поэтому шире применяют бестрафаретный способ маркирования, для которого характерны высокая производительность, простота оборудования и оснастки, высокие качества маркировки и отсутствие износа клейм. При такой маркировке не создаются концентраторы напряжений, что позволяет клеймить изделия (детали) из тонкого листа, ажурные детали и детали, подверженные знакопеременным нагрузкам, где не допускается геометрическое и структурное изменение поверхности.

Маркировка осуществляется при наложении на поверхность детали предварительно смоченного электролитом клейма (в штемпельной подушке) и при пропускании постоянного тока напряжением 3-15 В (к детали подключается положительный полюс источника тока, а к клейму — отрицательный). В качестве электролитов используют преимущественно водные растворы нейтральных солей, однокомпонентные и многокомпонентные.

В процессе работы клеймо загрязняется продуктами обработки, поэтому через 30-50 отпечатков его протирают влажной салфеткой. Для электрохимического маркирования применяют ряд специальных приборов.

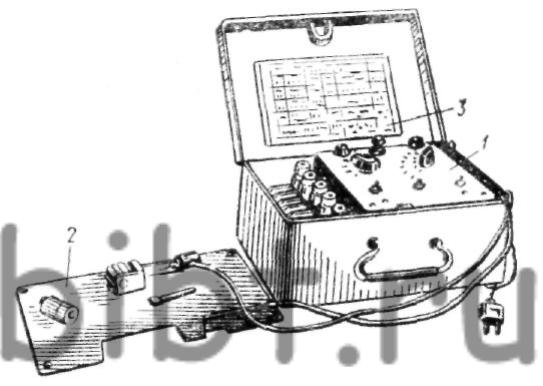

На рис. 10 изображен прибор, работающий от сети переменного тока напряжением 36 В. Он смонтирован в корпусе, разделенном перегородкой на две части. В левой части расположены клейма, штемпельные подушки, флаконы с электролитом, электрошнур и др., в правой части смонтирована электрическая часть прибора.

Рис. 10. Прибор для электрохимического маркирования:

1 — панель с органами управления. 2-выдвижная пластина. 3 — инструкция

На панели расположены органы управления: тумблера включения сети и электрического напряжения на клеймо, контрольные лампы сети и рабочего напряжения на клейме, предохранитель, переключатель напряжения (от 3 до 15 В), переключатель машинного времени (от 0,15 до 2 с). В нижней части корпуса размещена выдвижная пластина, служащая анодом при маркировании. Масса прибора около 4 кг.

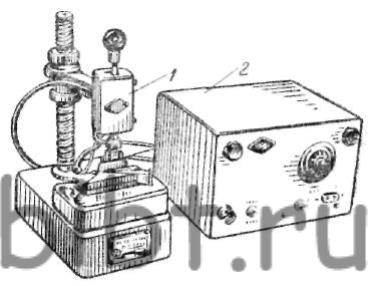

Другой разновидностью прибора для бестрафаретного электрохимического маркирования является установка ЭХМ-2 (рис. 11). Электросхема установки обеспечивает полуавтоматическое управление клеймением.

Рис. 11. Установка ЭХМ-2 для маркирования электрохимическим способом:

1 — ручной штемпель. 2 — приборная часть

Установка позволяет маркировать изделия из нержавеющих и жаропрочных сталей, бронз, латуней и других материалов.

Установка снабжена ручным штемпелем, позволяющим маркировать изделия любых габаритов. На рис. 12 приведены виды маркировки изделий, полученные на установке ЭХМ-2.

Рис. 12. Образцы замаркированных на ЭХМ-2 изделий

В качестве электрода-инструмента применяется шрифт из типографского сплава (гарта), отлитый на строкоотливной машине. Полученное клеймо заливается пластмассой и обрабатывается до вскрытия гарта. Инструмент практически не изнашивается и может использоваться многократно.

Электрод выбирают исходя из требования получения устойчивого и отличного от цвета основного металла окисла. Для маркировки инструментальных сталей этим условиям соответствует электролит, в котором в качестве окислителя содержится нитрат натрия. Может также использоваться нитрат калия, однако его растворимость хуже. Под воздействием ионов NO 3 происходит окисление железа до образования окисла железа FeO черного цвета. Этот окисел, стойкий к действию щелочей и кислот, образует четкое клеймо. Для предотвращения возможности образования осадка Fe(OH) бурого цвета в электролит вводится небольшое количество (4-10%) сегнетовой соли.

Добавление чрезмерного количества сегнетовой соли приводит, однако, к уменьшению интенсивности окраски клейма.

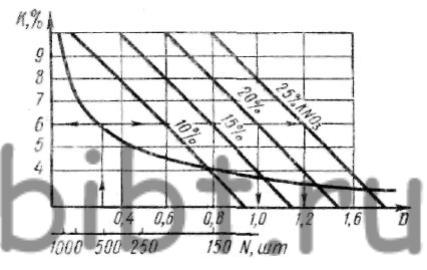

Для удобства определения состава электролита разработана номограмма (рис. 13), учитывающая также количество N маркировок до чистки электрода. Например, при N=500 по кривой определяем К, равное 6%. При этом можно получить оптическую плотность клейма 1,0 или 1,2 при 20 или 15% окислителя KNO 3 . Растворить более 25% нитрата трудно. Поэтому для получения большей оптической плотности клейма следует снизить содержание в электролите сегнетовой соли и уменьшить величину N.

Рис. 13. Номограмма для определения состава электролита

При электрохимическом клеймении используются в основном следующие виды знаков: типографский шрифт, отлитый на линотипе, знаки, полученные протягиванием через фильеру, аналогичные применяемым при электроискровом способе, и комбинированные знаки, сочетающие типографский шрифт с обрамлением различной формы, выполненным посредством протягивания через фильеру. Возможно применение металлических знаков, изготовляемых выдавливанием.

Для маркировки используются как одиночные, так и групповые клейма, состоящие из знаков, расположенных в одну или несколько строк. Одиночные клейма содержат знак и обрамление (если оно необходимо), прикрепляемые к державке, выполненной из латуни. В державке имеется гнездо под штекер. Наружная ее часть изолируется полихлорвиниловой трубкой или другим изолятором.

Знак прикрепляется к утолщенной части державки при помощи соединения типа «ласточкин хвост» с последующим кернением или пайкой легкоплавкими припоями (например, ПОС-61), или приклеиванием токопроводящей эмалью (например, типа ХС-928).

Широко используют способ крепления знаков токо-проводящей эмалью, осуществляемый следующим образом: основание державки и знака очищают от загрязнения, например наждачной бумагой, затем склеиваемые поверхности обдувают сухим воздухом и обезжиривают бензином, после чего сушат на воздухе в течение 10-15 мин. Далее на склеиваемые поверхности наносят первый слой эмали и сушат при температуре 15-35°С в течение 1 ч. После нанесения на склеиваемые поверхности второго слоя эмали знак прижимают к державке, и клеймо сушится на воздухе в течение 72 ч.

Следующим этапом является заливка знаков быстротвердеющей пластмассой типа стиракрила или эпоксидного клея (на основе смол ЭД-5, ЭД-6). Заливка знаков производится в специальные формы, размер и конфигурация которых зависят от размеров клейма. Форма состоит из стальной шлифованной пластинки, к которой двумя винтами крепится рамка из оргстекла. Внутренний контур рамки выполнен с уклоном 65°, благодаря чему облегчается съем клейма после затвердевания. По всему внутреннему контуру окна рамки и пластинки горячим способом наносится тонкий слой парафина, служащий для предохранения от прилипания пластмассы к стенкам формы.

После затвердевания пластмассы (стиракрила в течение 6-8 ч, а эпоксидного клея-20-24 ч) клеймо вынимается из формы. Необходимо следить, чтобы после заливки пластмасса ровным слоем (без каких-либо выемок, пор, волосовин и т.п.) заполнила все углубления знаков по периметру слоем 2-3 мм. В случае образования указанных дефектов ухудшается локальность маркировки и четкость отпечатка, затем изоляционный трафарет шлифуется до обнажения знаков, при этом отклонение от плоскостности не должно превышать 0,02 мм.

В случае образования пористости или выкрашивания клейма для его восстановления на поврежденное место наносят несколько слоев лака ЭП-51, стиракрила или жидкой эпоксидной смолы и после высыхания зачищают, не трогая материала знаков.

Так как при электрохимическом маркировании клеймо отделено от детали тонким слоем электролита, толщина которого зависит от усилия прижима клейма к детали, то не исключается возможность короткого замыкания, поэтому процесс маркировки зависит от навыков оператора. В целях предохранения от преждевременного разрушения клейма при коротком замыкании на изолирующем трафарете по периметру наружного контура знаков образуют местные выпуклости путем накалывания его острием иглы на глубину 0,2-0,3 мм. Это обеспечивает гарантированный межэлектродный зазор 0,01-0,05 мм.

Источник

Метод электрохимической маркировки

Метод электрохимической маркировки

Работа систем электрохимической маркировки фирмы Ostling основана на протекании электрохимических реакций в среде электролита при воздействии электрического тока низкого напряжения, при которых изображение с трафарета переносится на токопроводящую поверхность маркируемого изделия.

Безусловными преимуществами электрохимического метода маркировки являются:

— простота и высокая производительность,

— низкая стоимость,

— отсутствие деформаций и повреждений маркируемой поверхности,

— отличное качество и контрастность изображений,

— высокая надежность маркировочного оборудования.

Системы электрохимической маркировки позволяют успешно маркировать разнообразные изделия вне зависимости от их размеров, формы (круглые, плоские, криволинейные) и их предварительной обработки (закалка, упрочнение, хромирование, никелирование и т.д.).

Оборудование широко применяются для маркировки медицинского инструмента, столовых приборов, разнообразных изделий в автомобильном, авиационном, инструментальном и других производствах.

В зависимости от характера и условий производства (мелкосерийное, крупносерийное, поточная линия) и размеров и формы маркируемых изделий могут рекомендоваться:

| системы для электрохимической маркировки продукции в ручном режиме (базовые модели) (EU) |

| установки для электрохимической маркировки в полуавтоматическом режиме (MODULMAT) |

| полностью автоматизированные системы, изготовленные по заказу клиента |

Конструкция всех систем имеет модульное строение. Это делает возможным более гибкое их использование, позволяет расширять возможности каждой из систем простым введением в конструкцию дополнительных модулей.

Источник

Электрохимический способ маркировки металла

На всех стадиях жизненного цикла изделий машиностроительного производства используется система их идентификации. На стадии производства идентифицируют не только готовые изделия, но и заготовки, материалы, полуфабрикаты. Для этого на предметы труда тем или иным методом (способом) с использованием специальных средств технологического оснащения наносят буквенноцифровую, пиктографическую, кодированную, цветовую или иную информацию. Классификация и общий подход к проектированию операций маркирования приведены в специальной литературе [1–4].

Ниже рассмотрены функциональные возможности и особенности реализации операций маркирования, основанных на протекании процессов химического, электрохимического, электроэрозионного, лазерного воздействия на материал [5], особенно актуальных в производстве ответственных наукоемких изделий.

Химическое маркирование

Химическое маркирование применяют при нанесении информации на стали, медные, алюминиевые, титановые сплавы и другие материалы [1, 6].

Место, подлежащее нанесению информации химическим способом, тщательно очищают, промывают бензином или спиртом и протирают насухо. Для химического маркирования используют резиновые штампы с максимально тонкими линиями, расположенными по наружному очертанию букв или цифр. Штампы смачивают рабочим раствором с помощью войлочных или фетровых подушек. После нанесения информации делают выдержку 1…2 мин, после чего фильтровальной бумагой удаляют с поверхности детали излишки кислоты, а отпечаток нейтрализуют 10 %-м раствором кальцинированной соды. Для устранения коррозии участок с изображением тщательно протирают и покрывают тонким слоем технического вазелина. В некоторых рабочих средах ингибитор коррозии включают в их состав.

Рабочий раствор для маркирования хранят в стеклянной посуде с притертой стеклянной пробкой, на посуде должна быть этикетка с указанием состава, назначения раствора и времени его приготовления. Растворы хранят в закрытых емкостях с использованием вытяжного шкафа. Некоторые составы рабочих жидкостей для маркирования стальных изделий приведены в табл. 1.

| Компоненты раствора | Порядковый номер раствора | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| Азотнокислый висмут, г | 300 | 200 | 200 | 50 | 50 |

| Азотнокислый никель, г | — | 100 | — | 40 | 40 |

| Азотная кислота (ρ = 1,4 г/см 2 ), мл | 100 | 50 | 100 | 358 | 170 |

| Серная кислота (ρ = 1,84 г/см 2 ), мл | — | — | — | — | 10 |

| Вода, л до | 1 | 1 | 1 | 0,85 | 1 |

Для маркировки стальных изделий, нанесения делений и надписей с предварительной изоляцией стальных поверхностей лаком применяют также раствор: азотнокислый висмут 40–45 г/л, азотнокислая медь 20–25 г/л, азотная кислота (плотность 1,4 г/см 3 ) 340 – г/л. В тех случаях, когда точное сохранение размеров не требуется, рекомендуют один из следующих растворов: медный купорос 30–50 г/л, серная или азотная кислота 3–4 мл/л, двухромовокислый калий (хромпик) 50–70 г/л или азотная кислота 20–30 мл/л.

Детали из конструкционных легированных сталей маркируют в растворе состава: HNO3 — 184 мл, HCl — 60 мл, KMnO4 — 10,8 г, хромпик калиевый — 17,2 г, CuCl — 20 г. Для маркирования коррозионно стойких сталей рекомендован состав: HNO3 — 40 мл, HCl — 40 мл, Se — 4 г, Cu2O — 4 г, вода — до 100 мл объема раствора.

Предложено большое количество растворов для маркирования или травления сталей, содержащих и иные ингредиенты.

Для деталей из медных сплавов применяют водный раствор, содержащий 100 г/л Cu2SO4, 10 г/л AgNO3, 8 см 3 /л HNO3, 50 см 3 /л CH3CO (ацетон). Для деталей из бронзы — 5 % раствор соляной кислоты в азотной кислоте.

Наличие кислот в составах для химического маркирования предъявляет повышенные требования к мероприятиям по обеспечению безопасности жизнедеятельности и квалификации исполнителей.

Электроэрозионное маркирование

Явление электрической эрозии металлов и сплавов заключается в разрушении поверхностного слоя электродов из этих материалов при протекании между ними электрического разряда в результате электрического пробоя межэлектродного промежутка, заполненного жидкой или газовой диэлектрической средой. Характер разрушения определяется появлением на поверхности эрозионных лунок, геометрические параметры которых зависят от свойств материала электродов, свойств диэлектрической среды и параметров разрядных импульсов [3].

Для оперативного нанесения информации на поверхность изделий из токопроводящих материалов в машиностроении широко используют электроискровые карандаши (синонимы — электроискровой маркер, электроискровое перо, электрограф, аркограф). Этот вид маркировки эффективен при необходимости нанесения несложной оперативной маркировки в цеховых условиях (механические и сборочные цехи, подразделения ОТК) и является недорогой альтернативой лазерному и электрохимическому способам нанесения изображения.

Электрические маркеры состоят из источника питания и электропроводного пера (проволока, тонкий стержень), заключенного в диэлектрический корпус обычно цилиндрической формы (рис. 1, 2).

Рис. 1. Электроискровой маркер Arkograf A50/6 фирмы Arglo (Швейцария) — фото: www.itmash.ru

Рис. 2. Электроискровое перо EVZ 021 производства PTS Josef Solnar (а), образцы маркировки (б) — фото: www.itmash.ru

Перо совершает механические колебания с помощью соленоидного электромеханического вибратора и подключается к одному полюсу источника питания, а проводник соединяет обрабатываемое изделие с другим полюсом.

Источник питания в простейшем случае представляет собой малогабаритный понижающий трансформатор, работающий от стандартной сети (220 В, 50 Гц), на вторичной обмотке которого генерируется напряжение 8…24 В. При смещении стержня вибратора по направлению к изделию межэлектродный зазор между рабочим кончиком пера и изделием уменьшается, а напряженность электрического поля растет и при некотором зазоре достигает критического для данных условий значения. Происходит пробой диэлектрика и развивается искровая форма разряда, которая сопровождается выделением определенного количества тепла на участках поверхности электродов, контактирующих с плазменным разрядным столбом.

Благодаря поверхностному источнику тепла формируется нестационарное температурное поле в поверхностном слое электрода. Если энергия разряда достаточно велика для протекания фазовых переходов (плавление, испарение материала электрода), формируется электроэрозионная лунка. При меньших значениях выделяющейся энергии происходит нагрев локального объема материала, ограниченного поверхностью пятна контакта электрода с плазменным столбом до значительных температур, что обычно приводит к изменению цвета пятна в результате образования оксидных пленок различного стехиометрического состава и разной толщины.

В любом случае при перемещении кончика пера по поверхности за ним остается след в виде цепочки эрозионных лунок или термоокрашенных пятен, формирующий содержание наносимой информации. Большинство маркеров данного типа обеспечивает размер символов от 2 мм, ширину следа маркировки 0,1…1 мм, глубину следа маркировки 0,1…10 мкм.

При наличии высокоточного двухкоординатного стола или механической руки с высокой точностью позиционирования и цифровым управлением перемещениями по осям координат процесс нанесения информации можно автоматизировать.

На рынке металлообрабатывающего оборудования РФ достаточно широкий выбор отечественных электромаркеров, поставляемых, например, НПП «СЗ Энерго», ЭТК «Прогресс», ООО «ЮШЕ Электро». Представлены маркеры иностранных компаний: Arglo AG (Швейцария), Josef Solnar (Чехия). Так, маркер компании Arglo AG оснащен источником питания с защитой блока управления от перегрузки, эффективной защитой от короткого замыкания, частотным разделителем, предотвращающим залипание электрода на маркируемой поверхности, характеризуется небольшой массой и габаритами. Блок управления ARKOTRAFO включает в себя контактную анодированную пластину с проводом и разъемом. Диэлектрический держатель в пробковой изоляции оснащен вольфрамовым электродом.

Рис. 3. Электрохимическое маркирование

В некоторых случаях для маркирования изделий из хрупких материалов используют ультразвуковые маркировочные установки и технологии. Для ультразвукового клеймения применяют магнитострикционные и пъезоэлектрические преобразователи, к концентратору которых прикрепляют клеймо. Под клеймо подают абразивную суспензию, поджимают его к детали и включают УЗ колебания амплитудой 5…15 мкм с частотой 22 кГц. Время обработки выбирают в зависимости от площади изображения, вида знаков и материала обрабатываемой детали.

Электрохимическое маркирование изделий

Электрохимическое маркирование выгодно выделяется среди современных методов нанесения информации на поверхность изделий благодаря следующим технологическим преимуществам:

— негативное воздействие на поверхностный слой детали в зоне нанесения знаков отсутствует или проявляется в минимальной степени;

— возможна регулировка количественных и качественных параметров изображения в широких пределах;

— операция маркирования характеризуется относительно высокой производительностью и низкой себестоимостью.

Сущность электрохимического маркирования состоит в локальном избирательном анодном растворении поверхностного слоя материала детали или сборочной единицы, ограниченного защитным покрытием (трафаретной маской), под действием электрического тока в среде электролита [4].

Этот метод обеспечивает достаточную долговечность нанесенной информации, не требует сложного оборудования, не сопровождается техногенной нагрузкой на окружающую среду. Теоретическое описание процесса маркирования позволяет достаточно точно решить задачу электрохимического формообразования применительно к указанной операции [7].

Для маркирования используют трафаретные маски, изготовленные с помощью специальных принтеров. Принцип работы маркировочного устройства поясняется на рис. 4. Кассета 1 служит для закрепления разделительной ткани 2, поджимающей влагонакопитель 3 в виде кусочка фетра к торцу графитового электрода 5. Предварительно подготовленный трафарет 4 накладывается на очищенную и обезжиренную поверхность детали 6. Шероховатость поверхности, подготовленной для нанесения информации, должна быть не ниже Ra = 6,3 мкм. Высота шрифта наносимой информации не менее 1 мм.

В качестве электролита используют водные растворы нейтральных солей или раствор этилового спирта и воды.

Рис. 4. Схема маркировки знаков глубиной 2…5 мкм

После нанесения информации на деталь место маркировки нейтрализуют тампоном, смоченным 5 %-м раствором кальцинированной соды.

Общий вид маркеров различных производителей представлен на рис. 5.

а) б)

Рис. 5. Общая компоновка электрохимических маркеров различных производителей:

CEMARK (a) и ETCH Master USB фирмы Pryor (б) — фото: www.cemark.ru, www.itmash.ru

На российском рынке активно работают как производители, так и поставщики маркировочного оборудования. Это компании OSTING (Швеция), SCHILLING GmbH (Германия), PRYOR, ООО «Лазерный центр», Семарк и др. Образцы изделий с информацией, нанесенной электрохимическим методом, показаны на рис. 6.

Рис. 6. Образцы электрохимической маркировки — фото: www.lazermaster.ru

Некоторые компании — изготовители оборудования производят и поставляют также специализированные принтеры, расходные и вспомогательные мате-

риалы.

Рис. 7. Принтер SP 36 компании Schilling GmbH, Германия

Так, принтер SP 36 компании Schilling GmbH (рис. 7) рекомендуется для печати кратковременных шаблонов для небольших серий и серийных номеров. В комплект поставки прибора входит программное обеспечение для печати сложных графических объектов: рисунков или логотипов. Срок службы шаблона, напечатанного на принтере SP 36, составляет 15–20 повторений. Разрешение — 360 точек, дисплей LCD (трехстрочный), порт USB, 10 шрифтов Windows, 18 стилей, масса 2 кг, габариты 237×302×104 мм. Принтер модели SP 95+ обеспечивает печать логотипов, графиков, штрих-кодов, Matrix-кодов, графических объектов.

Универсальные установки EtchMaster USB поставляются компанией PRYOR (рис. 5). В настоящее время производится маркирование изделий из алюминия, стали, нержавейки и твердых сплавов. Для нанесения простых знаков используются трафареты из вощеной бумаги, а логотипы высокого разрешения наносятся с помощью фотографических трафаретов. Методом электрохимического маркирования с помощью специально разработанного простого программного обеспечения Etch2Read можно наносить и двухмерный код 2D Data Matrix, а также проследить сам ход нанесения меток.

По данным компании «ИНТЕРТУЛМАШ», ее разработки и оборудование компании PRYOR позволяют создавать автоматизированные системы идентификации и слежения за перемещением продукции. Разработчики выделяют следующие преимущества системы идентификации и слежения:

— высокий уровень качества складского учета и логистики;

— защита заказчика от контрафактной продукции;

— надежная и оперативная информация о продукции;

— улучшение планирования производства.

В системе используют следующие методы считывания информации:

— сканирование штрих-кодов и двухмерных кодов;

— применение ручных и стационарных RFID-ридеров;

— зрительная идентификация и занесение информации оператором в ПК.

Отмечается широкий спектр эффективного применения систем идентификации и слежения за продукцией: предприятия космической, авиационной, автомобильной, медицинской, металлургической и перерабатывающей промышленности, склады, торговые центры и пр.

Лазерное маркирование

Операции лазерного маркирования нашли широкое применение на машиностроительных предприятиях благодаря высокой производительности, гибкости, качеству знаков и высокому уровню автоматизации [8, 9].

Сущность процесса маркирования заключается в том, что при перемещении сфокусированного пятна лазерного излучения по поверхности изделия в зависимости от энергетических и частотно-временных свойств излучения происходят те либо иные изменения физико-химических и геометрических свойств поверхностного слоя. Применительно к металлическим материалам в большинстве случаев создается специфический рельеф поверхности в результате плавления, испарения или вспенивания вещества, формируются поверхностные пленки различного цвета, изменяется структурно-фазовый состав.

Лазерная маркировка изделий и материалов является инновационным технологическим процессом, обладает рядом преимуществ перед традиционными технологиями маркировки. Так, наряду с существенным повышением производительности, снижением трудоемкости процесса повышается качество информации, обеспечивается ее защита и гарантия сохранности на требуемый период времени [6]. Информацию методом лазерной маркировки можно записывать буквенно-цифровым шрифтом, кодовыми и произвольными изображениями практически на любые твердые материалы независимо от их физико-химических свойств (рис. 8). Существенным преимуществом лазерной маркировки является возможность проникновения луча в малодоступные места изделия.

Рис. 8. Компактный прецизионный маркер ООО «Лазерный центр» на базе волоконного лазера (скорость маркировки 8700 мм/сек) и примеры технической лазерной маркировки — фото: ООО «Лазерный центр»

След от нескольких микрометров до нескольких сотен микрометров дает хорошо видимый знак. Ширина штриха может устанавливаться в интервале 0,01…10 мм. Скорость нанесения информации достигает 20 знаков в секунду и выше.

Применяются два основных способа нанесения изображения лазерным излучением. Первый из них предполагает использование накладной трафаретной маски из тугоплавкого материала или проецирования лазерного излучения сквозь трафаретную маску, изображение которой воспроизводится на поверхности детали с помощью фокусирующей оптики (рис. 9). Трафаретная маска в этом случае определяет вид и в определенной степени качество изображения. Выбирая плотность потока мощности, добиваются испарения материала с той части поверхности, на которую попадает излучение. Этот метод обычно реализуется с помощью импульсно-периодических СО2‑лазеров. Достоинством трафаретных схем маркировки является возможность нанесения большого объема информации за время действия одного или нескольких импульсов, то есть высокая производительность операции маркирования. Поэтому трафаретный способ маркировки целесообразно использовать в крупносерийном и массовом производстве. Недостатком трафаретного способа является невысокая гибкость, так как изменение информации или ее части требует замены трафарета.

Рис. 9. Схемы процесса лазерной маркировки: а — при помощи масок (1 — лазерное излучение, 2 — трафарет, 3 — фокусирующая оптика, 4 — деталь), б — при помощи гальванометрических сканаторов (1 — лазерное излучение, 2 — гальванометрический сканатор, 3 — поворотное зеркало, 4 — фокусирующая оптика, 5 — деталь). Фото: www.laser-bulat.ru

По второму способу изображение формируют как совокупность точек, расположенных по заданному программой контуру или внутри заданной области. В этом случае используют, как правило, импульсные твердотельные лазеры, вырабатывающие импульсы длительностью несколько микросекунд с энергией порядка 10 –3 …100 Дж и частотой следования импульсов 1…100 кГц. При формировании контура изображения получают канавки постоянного профиля или в виде перекрывающихся лунок с использованием соответственно непрерывного или импульсного излучения [10].

В последнее время широко используют матричную схему формирования изображения (рис. 10), согласно которой осуществляют сканирование оптической оси рабочей головки по поверхности детали внутри некоторой матрицы с подачей импульса излучения в определенных точках этой матрицы. Выбор соответствующих точек матрицы обеспечивает формирование требуемого изображения. Для перемещения лазерного луча используются специальные сканаторы (летающая оптика или гальваносканеры) с точностью позиционирования до 1…2 мкм. Регулируя параметры импульса излучения, получают требуемую глубину и диаметр лунки. Скорость перемещения луча при маркировке металлических материалов достигает 2…4 м/с.

Рис. 10. Лазерная маркировка 2D-штрих-кода AZ-TECH. Размер нанесения 1,0×1,0 мм. Фото: ООО «Лазерный центр»

Рис. 11. Настольный лазерный маркер MFS‑20 — фото: http://crystalmarker.ru

Структура и основные блоки современной лазерной установки MFS‑20 настольного типа показана на рис. 11.

За последние 10–15 лет достигнут заметный прогресс в разработке пикосекундных и фемтосекундных лазеров. Эти лазеры генерируют импульсы излучения, достаточно короткие для холодной абляции. Это обеспечивает снижение механических и тепловых нагрузок на заготовку, повышение точности обработки. В этой области работают компании IPG (рис. 12), «Авеста-Проект» (рис. 13), Coherent Rofin (США – Германия, рис. 14), Ekspla (Литва), Menlo Systems GmbH (Германия), Amplitude Systems (Франция) и др. С появлением таких лазеров начало развиваться новое технологическое направление — прецизионная лазерная микрообработка (precise micromashining).

Рис. 12. Короткоимпульсные иттербиевые волоконные лазеры компании IPG: фемтосекундный импульсный серии YLPL, 400–600 фс (а), пикосекундный с регулируемой длительностью импульсов YLPP, 0,15×5 нс, 50 Вт (б)

Рис. 13. Фемтосекундная лазерная система ТЕТА («Авеста-Проект») для промышленной микрообработки любых материалов: сапфира, закаленного стекла, Gorilla glass, твердых сплавов, диэлектриков

Рис. 14. Фемтосекундный лазер Coherent-Rofin. В линейке источники с длиной волны 517 и 1035 нм, средней мощностью 20 или 40 Вт, длиной импульса 400 фемтосекунд

Известным производителем оборудования для маркировки и гравировки является фирма Trotec Produktions und Vertriebs GmbH (Австрия), поставляющая широкую гамму ЛТУ данного функционального назначения с широким диапазоном регулирования параметров излучения. Граверы серии Trotec Speedy c зоной обработки 735×440 мм, Speedy Compact с зоной 330×160 мм, Speedy Professional c зоной обработки 1300×1300 мм и их аналоги обеспечивают широкую номенклатуру операций лазерной маркировки, гравировки, фрезерования, резки. Созданы установки для микрообработки, в которых широко используются нано-, пико- и фемтосекундные лазеры с длиной волны излучения преимущественно из ряда, нм: 1560, 1064, 1053, 1040, 1035,1030, 780, 532, 526,5, 520, 515, 355, 351, 343, 266, 263, 258.

С практической точки зрения пикосекундные лазеры имеют ряд преимуществ по сравнению с еще более короткими импульсами (фемтосекундными). Пикосекундные лазеры конструктивно менее сложны, поскольку в них нет необходимости решать задачу растяжения и сжатия импульса для его усиления, и, следовательно, более экономичны и надежны. Так, например, промышленные лазеры модели Atlantic компании Ekspla (Литва) относятся к поколению DPSS пикосекундных лазеров с высокой мощностью и энергией импульса и волоконным выходом и разработаны в качестве универсального инструмента для различных сфер применения [11]. Эти лазеры обеспечивает эффективную обработку конструкционных материалов на операциях сверления, разрезания, структурирования, маркирования, гравирования, микрообработки и обладают следующими характеристиками: выходная мощность до 60 Вт при длине волны 1064 нм; частота следования импульсов до 1 МГц; качество пучка, М2 менее 1,3; отклонение энергии импульса менее 1,5 %; возможность управления от ПК или от пульта дистанционного управления.

Система для лазерной микрообработки MASTER Mini Series компании ELAS (Литва) на основе лазеров Ekstpla предназначена для операций маркирования, резки, сверления, структурирования поверхности. Станции для лазерной микрообработки серии MASTER Femto в основном используются для научных исследований. Отмечается, что они оснащены линейными позиционными предметными столиками с высокой точностью перемещения и разрешением, высокопроизводительными гальваносканерами и удобным программным обеспечением, поэтому данные станции сами становятся полноценным научным инструментом. Пикосекундная лазерная система MASTER Pico Series, ориентированная в том числе и на выполнение операций маркирования, показана на рис. 15.

Рис. 15. Лазерная система MASTERPi co Series компании ELAS

К настоящему времени рядом компаний разработано и выпускается разнообразное оборудование для выполнения операции лазерного маркирования с высоким уровнем автоматизации, которое можно классифицировать следующим образом:

— по степени универсальности: универсальное, специализированное, специальное;

— по типу лазера (на долю волоконных лазеров приходится около 75 % рынка);

— по конструктивным особенностям и характеру применения: стационарные системы и системы, встраиваемые в технологические линии, установки закрытого типа и рабочие станции, мобильные установки для лазерной маркировки и гравировки, станки с расширенной зоной обработки, роботизированные системы.

Разработаны технологические рекомендации по выбору параметров режима лазерной маркировки изделий из жаропрочных и титановых сплавов, коррозионностойких сталей. Широкое распространение получают многофункциональные универсальные установки, предназначенные для решения широкого круга технологических задач, в том числе обеспечивающие проведение операций лазерной резки, маркирования, гравирования (рис. 16, 17, 18).

Рис. 16. МЛ4-Компакт, ГК «Лазеры и аппаратура»

Рис. 17. Маркеры/граверы «Центра лазерных технологий»: портальный лазерный маркирующий комплекс FMARK NS-FB-SF с расширенным полем обработки, оснащенный системами Fix Position и Machine View (а), FMARK NS-SF, оснащенный специализированной защитной кабиной (б)

а)

б)

в)

Рис. 18. Маркеры/граверы АО «Научные приборы»: а — лазерный маркиратор серии Fast Line (ориентирован на конвейерную маркировку продукции), б и в — 3‑координатные установки лазерной гравировки серии ШТРИХ, в т. ч. (в) установка, снабженная специальной системой вентиляции для изготовления прецизионных печатей

Например, многофункциональная установка МЛ4‑Компакт группы компаний «Лазеры и аппаратура» предназначена для нанесения текстовых и графических изображений на изделия методами прецизионной поверхностной маркировки и глубокой гравировки (рабочая зона обработки до 600×500 мм), а также сварки, резки, фрезеровки и скрайбирования различных материалов. Среди обрабатываемых материалов: металлы (сталь, алюминий, титан, медь и другие) и их сплавы, окрашенные поверхности, керамика, пластмассы, этикеточная самоклеющаяся лента, ситалл.

Лазерное гравирование применяется в тех случаях, когда на поверхности детали необходимо получить рельефное изображение некоторого рисунка глубиной 0,1…1 мм. При больших глубинах рельефного изображения обычно говорят о лазерном фрезеровании, хотя четкая граница к настоящему времени не обозначена. Лазерное фрезерование выполняется, как правило, методом построчного обхода по контуру. Заданная полость разбивается на горизонтальные уровни, в каждом из которых определяется ее контур. На каждом уровне обеспечивается съем материала на заданную глубину при сканировании фокального пятна внутри соответствующего контура. Далее положение фокального пятна смещается по оси Z на величину съема материала, осуществляется обход по следующему контуру и так далее до получения требуемой полости или рисунка. Данные операции требуют применения более жестких режимов обработки, обеспечивающих преимущественное испарение материала заготовки.

Современные маркеры-граверы производятся несколькими десятками зарубежных и отечественных компаний, обеспечивают скорость перемещения фокального пятна до 10 м/c с разрешением до 2000 dpi при обработке материалов с разнообразными физико-химическими свойствами. Одной из важных функций современных маркеров является идентификация и защита изделий от фальсификации.

На отечественном рынке лазерного металлообрабатывающего оборудования работают известные зарубежные фирмы: Trotec Production And Vertriebs GmbH (Австрия), Trumpf, ACI Laser GmbH, Acsys Lasertechnic (Германия), Telesis Technologies Inc., Sharp Laser Systems (США), Datalogic Automation SLR (Италия) и др.

Среди отечественных производителей данного функционального оборудования и его компонентов следует выделить компании: «Лазерный центр», «Центр лазерных технологий», «Научные приборы» (СПб.), группа компаний «Лазеры и аппаратура», ОКБ «Булат» (Зеленоград), НТО «ИРЭ-Полюс», ФГУП «НПП Исток» (Фрязино), «Лазерформ», Московский центр лазерных технологий, «Сканер Плюс», «Лаген» (Москва) и др.

Эти производители создают новые и постоянно совершенствуют базовые модели ЛТУ для маркирования и гравирования [11–15].

Так, поставляются маркеры, обеспечивающие нанесение информации на криволинейные поверхности (3D-маркирование) за счет перемещения фокального пятна по координате Z без дополнительных средств технологического оснащения. Например, 3D «Маркер 1/20Z» компании «Сканер Плюс» с изменяемой глубиной фокусировки 25 мм. Аналогичная модель поставляется группой компаний «Лазеры и аппаратура» — маркировщик МЛП2-Компакт с 3D-модулем Varioscan, который позволяет маркировать детали геометрически сложной формы с перепадом высоты до 50 мм (рис. 19).

Для маркировки изделий с высокими массогабаритными показателями разработаны и поставляются на рынок мобильные (перемещаемые) лазерные маркеры (рис. 20).

а)

б)

Рис. 20. Мобильные маркеры: «Штрих Контакт» АО «Научные приборы» (а), LDesigner Fm компании АТЕКО (б)

Основным элементом такого маркера является мобильная головка, связанная волоконным кабелем длиной несколько метров с блоком управления и питания, перемещаемым на тележке или переносимом в кейсе по производственному участку для маркировки различных изделий.

Мобильная головка смонтирована в прочном защитном корпусе с установочными элементами для базирования и закрепления головки на изделие и выполняет функцию защиты оператора от отраженного лазерного излучения. Программный пакет обеспечивает широкий набор функций. При необходимости лазерный маркировщик можно установить на стационарный пост и работать как с обычной стационарной системой.

Технические характеристики лазерного маркера «Штрих Контакт» и LDesigner FM близки: тип лазера — импульсный иттербиевый волоконный лазер; длина волны основного излучения — 1,06…1,07 мкм, длина волны излучения пилота — 0,635…0,680 мкм, средняя мощность излучения — 10 Вт/20 Вт/50 Вт, частота импульсов — от 20 до 100 кГц (у «Штрих Контакт» — до 500 кГц), поле обработки — 100×100 мм, диаметр пятна в плоскости фокусировки — около 35 мкм, минимальная скорость перемещения луча — 4 м/с, программное разрешение — около 2 мкм, потребляемая мощность — около 600 Вт, охлаждение — встроенное воздушное. Отличия носят конструктивный характер.

Производители оборудования решают и специальные технологические задачи. Например, «Лазерным центром» разработана технология и подобрано оборудование для нанесения штрих-кода на циркониевые корпуса тепловыделяющих элементов (ТВЭЛ) [16] — рис. 21. Сложность заключалась в том, что маркирование должно осуществляться при минимальном термомеханическом воздействии на изделие, чтобы избежать образования центров коррозии, способных привести к аварии реактора.

Рис. 21. Штрихкодирование циркониевых оболочек тепловыделяющих элементов. Характерный размер толстого штриха 0,75 мм, тонкого — 0,33 мм. Фото: ООО «Лазерный центр»

Одним из перспективных направлений лазерной маркировки является маркировка с помощью этикеток, изготавливаемых с применением лазерных технологий. Важным преимуществом такой маркировки является то, что благодаря специальным свойствам материалов, используемых для изготовления этикеток, изображения имеют высокое качество и высокий контраст, что особенно важно при нанесении линейных и двухмерных штрих-кодов. Использование таких этикеток является эффективным решением для идентификации и защиты изделий от фальсификации.

Этикетка представляет собой подложку из многослойного полимерного материала, одна сторона которой предназначена для нанесения графических элементов способом лазерной гравировки, а противоположная сторона снабжена клеевым слоем для крепления этикетки к объекту. Этикетки отличаются повышенными эксплуатационными характеристиками, однако обладают тем свойством, что при попытке отделения этикетки от изделия они разрушаются. До последнего времени материал для изготовления этикеток производился только зарубежными компаниями (наиболее известный материал Теза-лазер). Теперь становятся доступными пленки, разработанные в АО «Научные приборы» [15]. Примеры этикеток показаны на рис. 22.

а)

Рис. 22. Примеры этикеток:50×70 мм (а), 15×15 мм (б)

В отличие от полиграфической и принтерной печати, в основе которой лежит принцип нанесения информации путем добавления пигментного слоя, который может удален и информация перезаписана, лазерная запись основана на частичном удалении материала наклейки, а поскольку толщина этикетки достаточно мала, то попытки удаления и перезаписи информации заведомо приводят к частичному или полному ее разрушению. Эти качества и являются самыми важными при решении задач защиты изделий от контрафакта.

Защищенность этикеток повышается использованием специальных защитных элементов, которые наносятся с использованием лазера:

— микросимволы двумерного ШК (микро-ШК);

— микрорельефные изображения и перфорация;

— люминофорные добавки в основу этикетки.

Пример этикетки, содержащей дополнительные защитные элементы, приведен на рис. 23.

Рис. 23. Этикетка с защитными элементами

В заключение следует отметить высокий инновационный потенциал технологий и оборудования для лазерного маркирования и гравирования, что позволяет ожидать в обозримом будущем как новых технологических решений, так и оборудования с более высоким уровнем качества. Так, появились инновационные решения в области применения комбинированных и интегрированных процессов физико-химической обработки в области маркирования и гравирования [17, 18].

Сравнение технологий

Развитый рынок функционально однородного оборудования для маркирования ставит перед пользователем порой нелегкую задачу выбора наилучшего варианта. Представленные в статье методы, а также оставшиеся за ее рамками, такие как ударное, ударно-точечное, термическое, каплеструйное маркирование, имеют свою нишу применения. Помочь выбору может соответствующая методика, основанная на принципах функционально-стоимостного анализа технических систем [4].

В табл. 2 приводится сравнительная характеристика рассмотренных выше методов и технологий маркирования. В ряде практически важных случаев они вполне конкурируют с активно развивающимся лазерным маркированием и обеспечивают решение производственных задач на современном уровне качества.

Авторы выражают благодарность А.В. Готлибу за предоставленный материал о маркировке с помощью этикеток.

Источник

Метод электрохимической маркировки

Метод электрохимической маркировки