Электрофизические методы обработки металлов

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

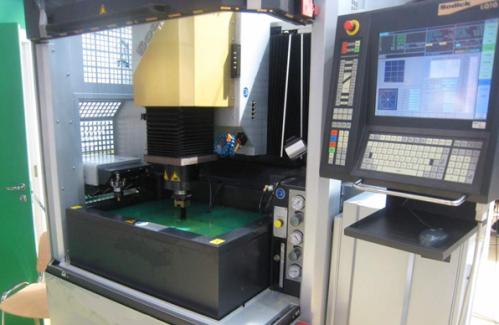

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д. Обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

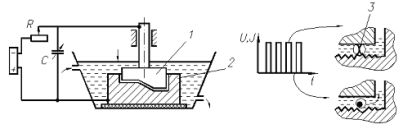

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

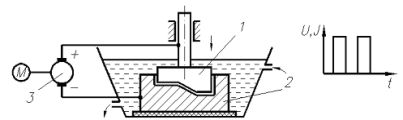

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

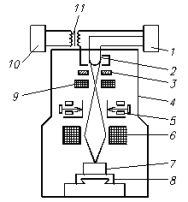

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Онлайн журнал электрика

Статьи по электроремонту и электромонтажу

Электрофизические методы обработки металлов

Электрофизические способы обработки металлов основаны на использовании специфичных явлений, возникающих под действием электронного тока, для удаления материала либо конфигурации формы заготовки.

Главным преимуществом электрофизических способов обработки металлов является возможность их использования для конфигурации формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими способами происходит в критериях деяния малых сил либо при полном их отсутствии.

Принципиальным преимуществом электрофизических способов обработки металлов является независимость производительности большинства из их от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и продолжительность этих способов обработки материалов завышенной твёрдости (НВ>400) меньше, чем трудоёмкость и продолжительность обработки резанием.

Электрофизические способы обработки металлов обхватывает фактически все операции механической обработки и не уступает большинству из их по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и свойства поверхности заготовки происходит под действием электронных разрядов.

В целях интенсификации электронной эрозии зазор меж заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде меж электродом и заготовкой появляется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высочайшая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 — 12000˚С.

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются внедрением искровых разрядов с малой продолжительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

Зависимо от мощности искровых разрядов режимы делятся на жесткие и средние (для подготовительной обработки), мягенькие и особо мягенькие (для конечной обработки). Внедрение мягеньких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы употребляют при обработке жестких сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубочайшие отверстия хоть какого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

Для проведения обработки на электроискровых режимах употребляют станки (см. рис.), снаряженные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как напряжение на электродах добивается пробойного, через межэлектродный зазор происходит искровой разряд энергии, скопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Всепостоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, сделанного из меди, латуни либо углеграфитных материалов.

Электроимпульсные режимы характеризуются применением импульсов большой продолжительности (0,5…10 с), соответственных дуговому уровню меж электродами и поболее насыщенному разрушению катода. В связи с этим при электроимпульсных режимах катод соединяется с заготовкой, что обеспечивает более высшую производительность эрозии (в 8-10 раз) и наименьшей, чем при электроискровых режимах, износ инструмента.

Более целесообразной областью внедрения электроимпульсных режимов является подготовительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), сделанных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в каких на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 либо электрического генератора. Появление Э.Д.С. индукции в намагниченном теле передвигающимся под неким углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Электронно-лучевая обработка металлов базирована на термическом воздействии потока передвигающихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Настолько насыщенный нагрев вызывается тем, что кинетическая энергия передвигающихся электронов при ударении о поверхность обрабатываемой заготовки практически стопроцентно перебегает в термическую, которая будучи сконцентрирована на площадке малых размером (менее 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как понятно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с длительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высочайшая концентрация энергии при электронно-лучевой обработке в купе с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электрического луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, производства сеток из фольги, вырезания пазов и обработки отверстий поперечником 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки употребляют особые электровакуумные устройства, именуемые электрическими пушками (см рис). Они генерируют, ускоряют и фокусируют электрический луч. Электрическая пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в какой установлен питаемый источником высочайшего напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электронным полем, сделанным меж катодом 2 и анодной диафрагмой 3.

Дальше электрический луч проходит через систему магнитных линз 9, 6, устройство электронной юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электрической пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Способ светолучевой обработки основан на использовании термического воздействия светового луча высочайшей энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка при помощи лазеров заключается в образовании отверстий поперечником 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Источник