- Электрофизические способы восстановления и обработки деталей

- Электрохимические способы восстановления деталей

- Электрофизические способы восстановления и обработки деталей

- Электрофизические способы восстановления деталей

- Восстановление деталей электроконтактной приваркой стальной ленты

- Восстановление деталей электроконтактным напеканием порошков

- Восстановление деталей электромеханической обработкой

Электрофизические способы восстановления и обработки деталей

Электромеханический способ восстановления деталей, состоящий из двух операций — высадки и сглаживания, дает возможность восстанавливать закаленные детали и детали, наплавленные твердыми сплавами. По сравнению с наплавкой этот способ более производителен, исключает коробление деталей и глубинные структурные превращения их материала, уменьшается расход материалов (электродов и др.). Способ позволяет восстанавливать поверхности деталей с износом до 0,35 мм (поверхности под подшипники и др.), а в случае укладки (приварки) в полученную спиральную канавку проволоки — и более 0,35 мм. Значения параметров режима восстановления приведены в табл. 3.27.

Значения параметров режима электромеханической обработки поверхностей

| Операции | Ток, А | Скорость, м/мин | Подача, мм/об |

| Высадка металла незакаленных деталей | 450-550 | 4-6 | 1,5 |

| То же, закаленных | 550-600 | 1,5-2,5 | 1,5 |

| Сглаживание спиральной поверхности незакаленных деталей | 400-450 | 12-15 | 0,4 |

| То же, закаленных | 500-550 | 8-12 | 0,4 |

Процесс проводится при напряжении 2-6 В пластинками из твердого сплава. В случае приварки в спиральную канавку проволоки сила тока увеличивается до 1300-1500 А, напряжение до 4-6 В; усилие прижатия проволоки роликом принимается в пределах 400-500 Н; скорость вращения детали устанавливается в пределах 0,8-1,9 м/мин.

Анодно-механическая обработка в ремонтном производстве используется редко и может использоваться при обработке закаленных деталей, изготовленных из твердых сплавов, или имеющих высокую твердость после наплавки. Обработка ведется с подачей в зону обработки водного раствора жидкого стекла плотностью 1,43-1,55 г/см 3 инструментом из малоуглеродистой стали, чугуна, меди.

Электроискровая и ультразвуковая обработка деталей с целью их восстановления в ремонтном производстве по сути дела не используется. Они применимы для изготовления нетрадиционных отверстий (с криволинейными осями, фасонных), обработки твердых сплавов и твердых непроводящих материалов (ультразвуковая обработка).

Дата добавления: 2015-02-16 ; просмотров: 1501 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Электрохимические способы восстановления деталей

Технологический процесс осаждения металлов. Электролитическое осаждение металлов происходит в электролите и на электродах при прохождении через электролит постоянного тока. Восстановление поверхностей этим способом наращивания не вызывает структурные изменения в деталях, позволяет устранять не значительные износы. Процесс восстановления легче поддается механизации и автоматизации.

Покрытия, восстановленные электролитическим осаждением металлов при ремонте автомобиля применяются:

§ для повышения износостойкости;

§ для восстановления изношенных поверхностей деталей (хромирование, железнение и др.);

§ для защиты деталей от коррозии (цинкование, бронзирование, оксидирование, фосфатирование и др.);

§ для защитно-декоративных целей (никелирование, хромирование, цинкование, оксидирование и др.);

§ для специальных целей: пример – улучшение прирабатываемости трущихся поверхностей деталей (меднение, лужение, свинцевание и др.).

Чаще всего цель покрытия является комплексной. Подготовка деталей к покрытию состоит из:

§ механической обработки поверхностей;

§ обезжиривания обработанной поверхности;

Механическая обработкавключает в себя: пескоструйную обработку; шлифование и полирование. Выбор способа механической обработки зависит от назначения покрытия. Когда покрытие наносят с целью восстановления изношенной поверхности, то проводят шлифование для получения правильной геометрической формы и полированиедля получения необходимой шероховатости поверхности. Шлифованиевыполняют на шлифовальных станках с использованием шлифовальных или войлочных кругов. Накатанных абразивным порошком. Полированиепроизводят бязевыми кругами, на которые наносят полировальную пасту.

Обезжиривание проводят в растворах щелочей (путем погружения деталей в горячий щелочной раствор (t=60°С) и выдержки в нем 5…60 мин).

Декапирование (анодная обработка деталей) – это удаление тончайших пленок окисных пленок с обрабатываемой поверхности детали, которые образуются во время обезжиривания и промывки, а также обнажения структуры металла детали.

Хромирование. Хромирование получило широкое распространение как для восстановления деталей и повышения их износостойкости, так и для декоративных и противокоррозионных целей.

§ металл серебристо-белого цвета с высокой микротвердостью;

§ металл обладает высокой износостойкостью, особенно в абразивной среде (в 2…3 раза по сравнению с закаленной сталью);

§ металл обладает устойчивостью в отношении химических и температурных воздействий, причем высокая коррозионная стойкость сочетается с красивым внешним видом;

§ металл имеет низкий коэффициент трения (на 50% ниже, чем у стали и чугуна);

§ металл имеет высокую прочность сцепления покрытия с поверхностью детали.

Недостаткихромирования и хромового покрытия:

§ низкий выход металла по току (8…42%);

§ небольшая скорость отложения осадков;

§ высокая агрессивность электролита;

§ большое количество ядовитых выделений, образующихся при электролизе;

§ толщина отложения покрытия практически не превышает 0,3 мм;

§ гладкий хром плохо удерживает смазочное масло.

Специальные процессы хромирования. Пористое хромирование применяют для повышения износостойкости деталей, работающих при больших давлениях и температурах и недостаточной смазке. Пористый хром представляет собой покрытие, на поверхности которого специально создается большое количество пор или сетка трещин, достаточно широких для проникновения в них масла. Его можно получить механическим, химическим, электрохимическим способами. Наиболее широкое применяют электрохимический способ, который заключается в том, что хром осаждается при режиме блестящего хромирования, обуславливающем появление в покрытии сетки микротрещин.

Железнение. Процесс железнения представляет собой осаждение металла на ремонтируемую поверхность детали в водных растворах солей железа. Он нашел широкое применение при восстановлении деталей с износом от нескольких микрометров до 1,5 мм на сторону. Производительность процесса железнения примерно в 10 раз выше, чем при хромировании, а выход металла по току равен 80…95%.

Железнение проводят в стальных ваннах, внутренние стенки которых облицовывают кислотостойкими материалами (кислотостойкая резина, керамика, фарфор и др.).

Один из существенных недостатковпроцесса железнения – это большое количество водорода в осадке, который отрицательно влияет на механические свойства восстановленных деталей.

Источник

Электрофизические способы восстановления и обработки деталей

Электромеханический способ восстановления деталей, состоящий из двух операций — высадки и сглаживания, дает возможность восстанавливать закаленные детали и детали, наплавленные твердыми сплавами. По сравнению с наплавкой этот способ более производителен, исключает коробление деталей и глубинные структурные превращения их материала, уменьшается расход материалов (электродов и др.). Способ позволяет восстанавливать поверхности деталей с износом до 0,35 мм (поверхности под подшипники и др.), а в случае укладки (приварки) в полученную спиральную канавку проволоки — и более 0,35 мм. Значения параметров режима восстановления приведены в табл. 3.27.

Значения параметров режима электромеханической обработки поверхностей

| Операции | Ток, А | Скорость, м/мин | Подача, мм/об |

| Высадка металла незакаленных деталей | 450-550 | 4-6 | 1,5 |

| То же, закаленных | 550-600 | 1,5-2,5 | 1,5 |

| Сглаживание спиральной поверхности незакаленных деталей | 400-450 | 12-15 | 0,4 |

| То же, закаленных | 500-550 | 8-12 | 0,4 |

Процесс проводится при напряжении 2-6 В пластинками из твердого сплава. В случае приварки в спиральную канавку проволоки сила тока увеличивается до 1300-1500 А, напряжение до 4-6 В; усилие прижатия проволоки роликом принимается в пределах 400-500 Н; скорость вращения детали устанавливается в пределах 0,8-1,9 м/мин.

Анодно-механическая обработка в ремонтном производстве используется редко и может использоваться при обработке закаленных деталей, изготовленных из твердых сплавов, или имеющих высокую твердость после наплавки. Обработка ведется с подачей в зону обработки водного раствора жидкого стекла плотностью 1,43-1,55 г/см 3 инструментом из малоуглеродистой стали, чугуна, меди.

Электроискровая и ультразвуковая обработка деталей с целью их восстановления в ремонтном производстве по сути дела не используется. Они применимы для изготовления нетрадиционных отверстий (с криволинейными осями, фасонных), обработки твердых сплавов и твердых непроводящих материалов (ультразвуковая обработка).

Источник

Электрофизические способы восстановления деталей

Восстановление деталей электроконтактной приваркой стальной ленты

Сущность процесса восстановления заключается в приварке мощными импульсами тока к поверхности детали стальной ленты. В сварочной точке, полученной от действия импульса тока, происходит расплавление ленты и поверхности детали. Металл ленты расплавляется не по всей толщине, а лишь в тонком поверхностном слое в месте контакта с деталью. Ленту приваривают по всей изношенной поверхности перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядов, так и между рядами достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. С целью уменьшения нагрева детали и закалки слоя в зону сварки подают охлаждающую жидкость.

Твердость наплавленного слоя зависит от содержания углерода в материале ленты. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты.

Способ эффективен при восстановлении стальных и чугунных деталей с малыми износами (в пределах 0,3-0,5 мм и менее). Востанавливают этим способом посадочные места под подшипники и другие цилиндрические поверхности на валах, в стаканах подшипников и т. д.

Сначала проводят предварительную механическую обработку для удаления следов износа и обеспечения правильной формы изношенной поверхности. Затем из ленты, ширина которой соответствует ширине восстанавливаемого участка, отрезают заготовку. При установке на подготовленный участок вала зазор в стыке не должен превышать 0,3 мм. Оба конца заготовки в стыке предварительно приваривают к детали. Толщина ленты принимается с учетом диаметра подготовленного участка детали и припуска на окончательную обработку (0,2-0,3 мм). После предварительного закрепления ленту приваривают на установке. Амплитуда импульсов сварочного тока — 14-16 кА, длительность импульса — 0,008- 0,009 с. Усилие прижатия ролика — 1,3-1,6 кН. При восстановлении валов применяют установку ОКС-011-1-10, цилиндрических поверхностей корпусных деталей — ОКС-11-1-11.

Недостатком способа является ограниченная толщина наносимого слоя и сложность оборудования.

Разновидностью электроконтактной приварки является приварка проволоки при восстановлении резьбовых участков валов, которую укладывают во впадины резьбы.

Восстановление деталей электроконтактным напеканием порошков

Способ напекания порошков сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры. Сущность способа заключается в том, что между вращающейся деталью, установленной в шпинделе токарного станка, и медным роликом-электродом подают присадочный порошок. Ролик при помощи пневмо- или гидроцилиндра прижимается к детали с усилием 0,75-1,2 кН.

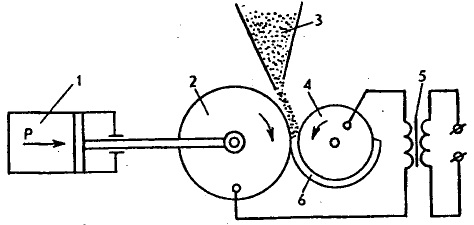

Рис. Схема электроконтактного напекания металлических порошков:

1 — силовой цилиндр; 2 — ролик; 3 — бункер с порошком; 4 — деталь; 5 — трансформатор; 6 — нанесенный слой; 7 — прижимное усилие.

При проворачивании детали и ролика и в результате большого электрического сопротивления в месте их контакта порошок нагревается до 1000-1300°С. Нагретые частицы порошка спекаются между собой и с поверхностью детали. Для напекания порошка применяют большую силу тока (2600-3000 А на 1 см ширины ролика) и низкое напряжение (0,7-1,2 В).

Физическая сущность процесса заключается в том, что напекаемый слой не нагревается до температуры плавления. Спекание частиц порошка в слой и припекание слоя происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности. Эта особенность процесса приводит к тому, что покрытие получается пористым. Заполненные маслом поры способствуют образованию устойчивой масляной пленки при работе сопряжения.

Качество слоя во многом зависит от размеров детали и ролика, давления, создаваемого роликом, химического состава порошка и частоты вращения детали. При диаметрах восстанавливаемых деталей 30-100 мм напеканием можно получить слой толщиной от 0,3 до 1,5 мм.

Преимущества процесса — высокая производительность, малая глубина теплового воздействия и высокая износостойкость слоя. К его недостаткам можно отнести ограниченность толщины напекаемого слоя и сложность оборудования.

Восстановление деталей электромеханической обработкой

Электромеханический способ восстановления деталей основан на сочетании термического и силового воздействия на поверхностный слой. Его применяют для восстановления валов и осей с небольшим износом, а также как заключительную операцию при обработке деталей. Процесс заключается в следующем. Деталь, установленную в патроне токарного станка, через контактное устройство на шпинделе подсоединяют к одной из клемм вторичной обмотки трансформатора; ко второй клемме подсоединяют инструмент, изолированно установленный в резцедержателе суппорта станка. В зону контакта детали и инструмента подают ток 350—1300 А при напряжении 2-6 В. Ток большой силы и низкого напряжения мгновенно нагревает металл в зоне контакта до высокой температуры (800-900’С). Быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Этим способом можно получить шероховатость поверхности Ra 0,16 и исключить операцию шлифования. Одновременно улучшаются механические свойства поверхностного слоя детали за счет его закалки на глубину 0,1 мм.

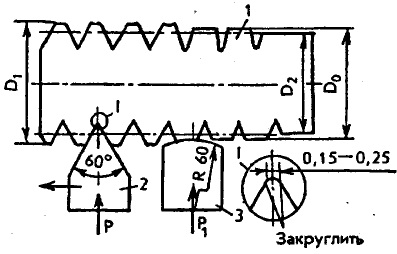

Рис. Схема высадки и сглаживания металла:

1 — деталь; 2 — высаживающий инструмент; 3 — сглаживающий инструмент, D0 — диаметр после сглаживания; D1 — диаметр после высадки; D2 — начальный диаметр.

При восстановлении изношенных осей и валов изношенную поверхность сначала обрабатывают высаживающим инструментом 2. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали увеличивается до диаметра D1. Вторым проходом сглаживающего инструмента 3 высаженную поверхность обрабатывают до необходимого размера D2.

Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, шестерни, шкивы и т.д.) с износом не более 0,25 мм.

Введение дополнительного материала позволяет восстанавливать электромеханической обработкой детали с износом более 0,25 мм. В высаженную винтовую канавку навивают стальную проволоку, предварительно очистив ее, и приваривают роликовым инструментом.

Преимущества электромеханической обработки — высокая производительность, отсутствие коробления, низкая себестоимость. Основной недостаток — трудность получения в процессе обработки сплошного контакта инструмента с поверхностью, недостаточная стойкость высаживающих и сглаживающих пластин.

Источник