- Производство фосфорной кислоты экстракционным методом

- Экстракционный способ получения фосфорной кислоты

- VIII Международная студенческая научная конференция Студенческий научный форум — 2016

- ИЗУЧЕНИЕ НАУЧНО-ПРОИЗВОДСТВЕННЫХ ПРИНЦИПОВ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

Производство фосфорной кислоты экстракционным методом

В технологии под фосфорной кислотой подразумевают ортофосфорную кислоту H3PO4 (P2O5·3H2O) с содержанием в ней 72,4% P2O5. Ортофосфорная кислота представляет собой бесцветные кристаллы с температурой плавления 42,4 ºС, гигроскопичные и расплывающиеся на воздухе. В переохлажденном состоянии – это густая маслянистая жидкость плотностью 1,88 г/см 3 . Смешивается с водой во всех отношениях. При нагревании подвергается дегидратации с образованием полифосфорных кислот различного состава.

Экстракционный метод производства H3PO4 основан на реакции разложения природных фосфатов серной кислотой. Процесс состоит из двух стадий: разложения фосфатов и фильтрования образовавшейся фосфорной кислоты, промывки сульфата кальция водой.

Сернокислотное разложение фосфата кальция представляет гетерогенный необратимый процесс, протекающий в системе «твердое тело – жидкость» и описываемый уравнением:

Для удобства записи и упрощения расчетов формула двойной соли фторапатита 3Ca3(PO4)2 CaF2 записывается в виде Ca5(PO4)3F. Часть образовавшейся фосфорной кислоты возвращается в процесс. Фактически фосфат разлагается смесью серной и фосфорной кислот. В зависимости от концентрации фосфорной кислоты в системе и температуры образующийся сульфат кальция может осаждаться в виде ангидрита (m=0), полугидрата (m=0,5) и дигидрата (m=2). В соответствии с этим различают три варианта экстракционного метода производства фосфорной кислоты: ангидритный, полугидратный и дигидратный.

Температурный режим зависит от варианта экстракционного процесса.

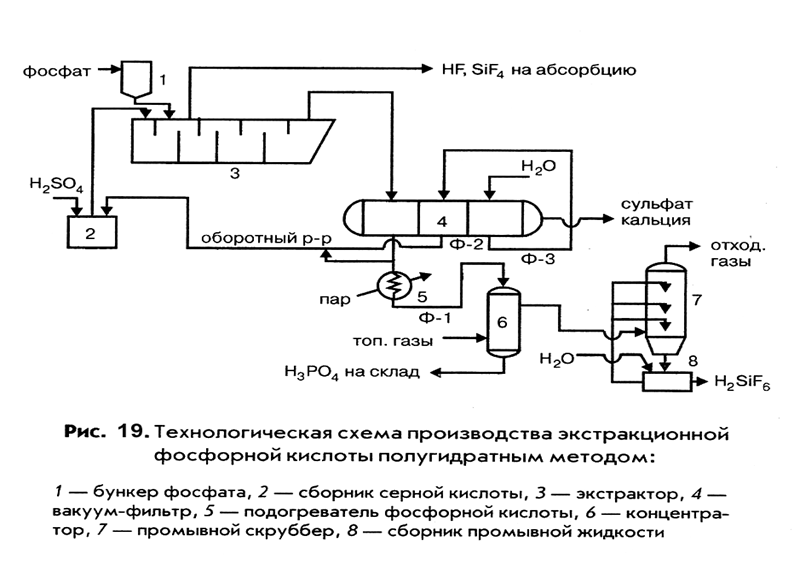

Принципиальные схемы производства экстракционной фосфорной кислоты дигидратным и полугидратным методами идентичны. Однако полугидратный метод позволяет получать более концентрированную кислоту, снизить потери сырья и обеспечить более высокие интенсивность и производительность аппаратуры. Технологическая схема производства экстракционной фосфорной кислоты одностадийным полугидратным методом приведена на рис. 19.

Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2.

Осадок кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывки во 2-ой секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2. Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемый водой или разбавленной кремнефтористоводородной кислотой.

Основные аппараты в производстве экстракционной кислоты – экстрактор и вакуум-фильтр. Экстрактор – это железобетонный аппарат прямоугольного сечения, разделенный на 10 секций с мешалками, в котором пульпа последовательно перетекает из одной секции в другую. В другом варианте экстрактор составляют два сблокированных стальных цилиндра со многими мешалками. При рабочем объеме экстрактора 730 м 3 производительность его равна 340 т/сутки P2O5. Вакуум-фильтры применяют лотковые и ленточные. Лотковые (карусельные) фильтры состоят из 24 лотков (нутч-фильтров), каждый из которых при работе фильтра последовательно проходят зоны фильтрации, пульпы, обезвоживания осадка, промывки сульфата кальция и его выгрузки. Фильтрующая поверхность их составляет от 80 до 160 м 2 . Ленточные фильтры представляют бесконечную перфорированную ленту, на которую натянуто фильтрующее полотно. При движении ленты она сообщается последовательно с тремя вакуум-камерами, в которых собираются соответственно основной фильтрат (продукционная кислота), первый и второй промывные фильтраты.

Всем вариантам экстракционного метода производства H3PO4 свойственны общие недостатки:

— необходимость упаривания полученной фосфорной кислоты до концентрации, необходимой в производстве минеральных удобрений,

— сильная коррозия аппаратуры на стадии концентрирования,

— отложение кристаллов сульфата кальция и геля кремниевой кислоты на стенках аппаратуры.

Источник

Экстракционный способ получения фосфорной кислоты

Схема кислотной переработки фосфатного сырья

Важнейшее значение для питания растений имеют азот, фосфор и калий, от которых зависят обмен веществ в растении и его рост. Азот входит в состав белков и хлорофилла, принимает участие в фотосинтезе. Соединения фосфора играют важную роль в дыхании и размножении растений, участвуя в процессах превращения углеводов и азотсодержащих веществ. Калий регулирует жизненные процессы, происходящие в растении, улучшает водный режим, способствует обмену веществ и образованию углеводов в тканях растений.

Калийные удобрения.

Азотные удобрения. Производство нитрата аммония, карбамида.

Лекция 6

Производство минеральных удобрений.

1) Фосфорные удобрения. Сырьё. Разложение трикальцийфосфата.

Производство простого суперфосфата, фосфорной кислоты,

Минеральными удобрениями называются соли и другие неорганические природные или полученные промышленным путем вещества, содержащие в своем составе элементы, содержащие элементы, необходимые для питания растений и вносимые в почву с целью получения устойчивых урожаев сельскохозяйственных культур.

Минеральные удобрения являются наиболее крупнотоннажным видом химической продукции, так как их потребление сельским хозяйством ежегодно составляет сотни миллионов тон.

В образовании тканей растения, в его росте и развитии принимают участие около семидесяти элементов, которые по их роли могут быть разделены на следующие группы:

– элементы органогены (углерод, водород, кислород, азот);

– зольные элементы (фосфор, калий, кальций, магний, сера);

– микроэлементы (бор, молибден, медь, цинк, кобальт);

– элементы, входящие в состав хлорофилла и различных ферментов (железо, марганец).

Из этих элементов углерод, водород и кислород образуют около 90% массы сухого вещества растения, 8—9% составляют азот, фосфор, сера, магний, кальций и калий. На долю остальных элементов, в том числе таких жизненно важных как бор, железо, медь, марганец и другие приходится не более 1—2%.

Основную массу кислорода, углерода и водорода растение получает из воздуха и воды, остальные элементы извлекает из почвы. При современных масштабах культурного земледелия естественный кругооборот питательных элементов в природе нарушается, так как часть их выносится с урожаем и не возвращается в почву (табл. 16.1), а также вымывается из почвы дождевыми водами или переходит в недеятельную форму (иммобилизуется). Например, азот под воздействием микроорганизмов восстанавливается из иона NO 3- до N2 и N2O. При этом, чем выше урожайность, тем больше вынос питательных элементов из почвы.

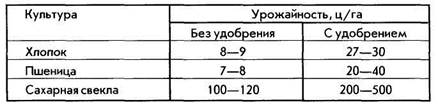

Это вызывает необходимость в компенсации потерь питательных элементов в почве путем внесения в нее веществ, содержащих эти элементы, то есть минеральных удобрений, что позволяет обеспечить высокие урожаи сельскохозяйственных культур. Так, при внесении в почву полного, то есть содержащего азот, фосфор и калий, удобрения, урожай повышается в 1,5—3 раза, в зависимости от вида культуры (табл. 6.1).

Таблица 6.1.Влияние минеральных удобрений на урожайность

Ассортимент выпускаемых промышленностью МУ весьма многообразен.

Классификация минеральный удобрений:

– по природе питательного элемента,

– по содержанию и числу питательных элементов,

– по способам получения и свойствам.

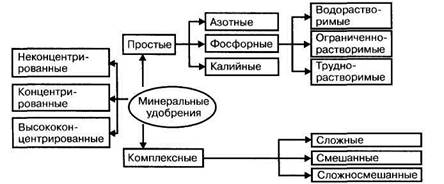

По природе питательных элементов МУподразделяются на азотные, фосфорные (фосфатные), калиевые (калийные), магниевые (магнезиальные), борные и т.д. Основное место по масштабам производства занимают первые три вида минеральных удобрений.

По числу питательных элементов МУ делятся на простые (однокомпонентные), содержащие только один питательный элемент, и комплексные, содержащие два (двойные типа NP, РК, NK) или три (тройные типа NPK или полные) элемента.

Комплексные МУ подразделяются на сложные, полученные в результате химической реакции, смешанные, представляющие механические смеси, образованные механическим смешением различных простых минеральных удобрений, и сложно-смешанные, представляющие комбинацию первых двух типов.

По содержанию питательного элементасреди МУ выделяют концентрированные (более 33% элемента) и высококонцентрированные (более 60% элемента) удобрения.

По свойствамминеральные удобрения делятся на твердые, жидкие, порошкообразные, кристаллические, гранулированные, растворимые и нерастворимые.

Усвоение МУ растениями зависит от их растворимости и характера почв, главным образом от рН почвы. Азотные и комплексные минеральные удобрения растворимы в воде.

На рис. 6.1 приведена классификация минеральных удобрений.

Рис. 6.1. Классификация МУ по природе питательного элемента, их числу и содержанию

1) Фосфорные удобрения. Сырьё. Разложение трикальцийфосфата. Производство простого суперфосфата, фосфорной кислоты, двойного суперфосфата.

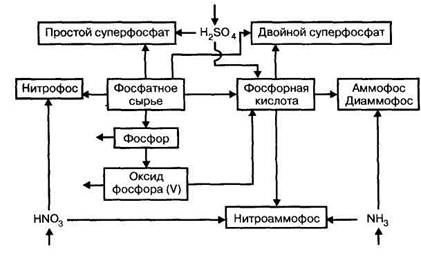

Большинство фосфорных и комплексных минеральных удобрений представляют собой разнообразные соли ортофосфорной кислоты. Технологические процессы их производства генетически связаны с процессами производства фосфорной кислоты, оксида фосфора (V) и элементарного фосфора. Они опираются • на одно и то же природное фосфатное сырье и имеют близкую технологическую и аппаратурную базы. На рис. 6.2 представлена взаимосвязь этих производств.

Рис. 6.2. Взаимосвязь производств фосфорных и важнейших комплексных удобрений на основе фосфора

Простые фосфорные удобрения, это кальциевые соли фосфорной (ортофосфорной) кислоты различного состава. В отличие от калийных и азотных удобрений фосфорные удобрения обладают различной растворимостью, которая зависит от природы соли. По растворимости фосфорные удобрения подразделяются на: водорастворимые (группа I); растворимые в органических кислотах или усвояемые (группа II); нерастворимые или растворимые только в сильных минеральных кислотах (группа III).

Фосфорные минеральные удобрения по растворимости делятся водо-растворимые (рН = 7), цитратно- или лимоннорастворимые, то есть растворимые в слабых органических кислотах (рН 3 , выложенные кислотоупорными плитками и снабжённые мешалками.

Экстракторы расположены один выше другого и образуют каскад. Смесь серной кислоты и природный фосфат из бункера подаются в экстрактор. В течение 4 часов при 90ºС пульпа протекает последовательночерез несколько экстракторов.

По мере прохождения пульпы через экстракторы образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция.

Из последнего экстрактора пульпа поступает на трёхсекционный вакуум-фильтр.

Ленточный фильтр представляет бесконечную перфорированную ленту, на которую натянуто фильтрующее полотно. Лента через отверстия общается с тремя вакуум-камерами, в которые собирается основной фильтрат – продукционная фосфорная кислота. Выход фосфорной кислоты достигает 95%.

Источник

VIII Международная студенческая научная конференция Студенческий научный форум — 2016

ИЗУЧЕНИЕ НАУЧНО-ПРОИЗВОДСТВЕННЫХ ПРИНЦИПОВ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ В ЛАБОРАТОРНЫХ УСЛОВИЯХ

Введение

3

1

Основная часть

5

Общая характеристика фосфорной кислоты

5

Получение экстракционной фосфорной кислоты

6

15

2

21

3

22

Введение

Актуальность темы. В современных условиях глобальной конкуренции на все более интегрирующихся мировых рынках, развитие химической промышленности Казахстана имеет особенное значение. Оно предусматривает ускоренное создание новой, современной технологии и химической отрасли, освоение производства конкурентоспособных видов продукции и выход в фазу устойчивого социально-экономического развития химической промышленности и сопутствующих ей отраслей. Химическая промышленность является крупным поставщиком сырья, полупродуктов, материалов для многих отраслей национальной экономики. В Плане действий по развитию химической промышленности Республики Казахстан на 2009 — 2015 годы предусмотрены реконструкция, модернизация и расширение мощностей действующих предприятий, а также строительство новых производств. Одним из ведущих направлений химической промышленности Казахстана является фосфорная промышленность (производство фосфорсодержащих продуктов путем освоения богатейших запасов фосфоритов Южного и Западного Казахстана), поскольку эта отрасль служит основой для развития сельского хозяйства.

Продукция отечественной фосфорной промышленности представлена желтым фосфором, термической и экстракционной фосфорной кислотой, минеральными удобрениями и др.

Основными промышленными способами производства фосфорной кислоты в мире являются термический и экстракционный. Следует отметить, что сегодня за рубежом и на территории СНГ наблюдается спад производства термической фосфорной кислоты и рост производства очищенной экстракционной фосфорной кислоты (ЭФК). Термический способ позволяет получать наиболее чистый продукт, но представляется весьма энергоемким, дорогостоящим и экологически опасным. Экстракционный способ получения фосфорной кислоты имеет преимущества: низкая себестоимость и энергоемкость, высокая технологичность и возможность получения кислоты любого качества. ЭФК, получаемая сернокислотным разложением фосфатного сырья, является основным сырьем в производстве высококачественных фосфорных и сложных удобрений, очищенной фосфорной кислоты и кормовых фосфатов. В настоящее время ее мировое производство составляет 48,1 млн. т в пересчете на Р2О5. Многообразное использование фосфорной кислоты практически во всех сферах нашей жизни дает право назвать производство фосфорной кислоты крупнотоннажным производством. Данная научная работа имеет теоретическое и практическое значение с точки зрения проблем и задачи переработки фосфатного сырья в целевой продукт – фосфорную кислоту с соблюдением условий оптимальных технологических режимов выхода.

Целью научного проекта является получение сведений о важнейших физико-химических свойствах фосфорной кислоты и ее применении, сырье, экстракционном способе получения и его использования. Важной задачей является исследование научно-производственных принципов химической технологии ЭФК в лабораторных условиях. Расчетная часть включает задание на материальный баланс процесса получения ЭФК сернокислотным разложением; провести экстракцию и фильтрование полученной суспензии в лабораторных условиях.

Научная новизна. Практическое изучение научно-промышленных принципов синтеза ЭФК в условиях модернизации производства.

1 Основная часть

1.1 Общие сведения о фосфорной кислоте

Ортофосфорная кислота H3PO4, молярная масса 97,995; бесцветные гигроскопичные кристаллы моноклинной сингонии; расплывается на воздухе; температура плавления 42,5 0 С; плотность 1,88 г/см 3 ; -1283 кДж/моль; наиболее стабильное соединение в ряду кислородсодержащих кислот фосфора. В расплавленном состоянии склонна к переохлаждению; при 15 0 C образует густую маслянистую жидкость, при -121 0 C- стеклообразную массу.

Фосфорная кислота смешивается с водой в любых соотношениях. Разбавленные водные растворы имеют кисловатый вкус. Из высококонцентрированных растворов кристаллизуется в виде гемигидрата H3PO4·0,5H2O- бесцветные кристаллы моноклинной сингонии. Молекула безводной H3PO4 и ее кристаллогидрата содержит тетраэдрическую группу PO4. В безводной фосфорной кислоте образуются водородные связи типа P — О — H . O = P (расстояние между атомами О 0,253 нм), которые удерживают структуры PO4 в виде слоев, параллельных одной из плоскостей кристалла. Водородные связи сохраняются и в концентрированных (70-80%) растворах фосфорной кислоты, что отчасти обусловливает ее сиропообразную природу. В разбавленных до 40-50% растворах отмечена более устойчивая водородная связь фосфат-анионов с молекулами воды, а не с другими фосфат-анионами. В растворах фосфорная кислота имеет место обмен атомами кислорода между группами PO4 и водой.

H3PO4 – слабая трехосновная кислота, K1 7,1·10 -3 (рКа 2,12), K2 6,2·10 -8 (рКа 7,20), K3 5,0·10 -13 (рКа 12,32); значения K1 и K2 зависят от температуры. Диссоциация по первой ступени экзотермична, по второй и третьей — эндотермична.

Фосфорная кислота при нормальных условиях малоактивна и реагирует лишь с карбонатами, гидроксидами и некоторыми металлами. При этом образуются одно-, двух- и трехзамещенные фосфаты. При нагревании выше 80 0 C реагирует даже с неактивными оксидами, кремнеземом и силикатами. При повышенных температурах фосфорная кислота — слабый окислитель для металлов. При действии на металлическую поверхность раствором фосфорной кислоты с добавками Zn или Mn образуется защитная пленка (фосфатирование). Фосфорная кислота при нагревании теряет воду с образованием последовательно пиро- и метафосфорных кислот:

Фосфолеум (жидкий фосфорный ангидрид, суперфосфорная кислота) включает кислоты, содержащие от 72,4 до 88,6% P2O5, и представляет собой равновесную систему, состоящую из орто-, пиро-, триполи-, тетраполи- и других фосфорных кислот. При разбавлении суперфосфорной кислоты водой выделяется значительное количество тепла, и полифосфорные кислоты быстро переходят в ортофосфорную.

От других фосфорных кислот H3PO4 можно отличить по реакции с AgNO3 — выпадает желтый осадок Ag3PO4. Остальные фосфорные кислоты образуют белые осадки 1.

Фосфорная кислота — важный полупродукт для производства удобрений, технических реактивов, в синтезе ряда органических продуктов, в производстве активированного угля, для создания на металлах защитных покрытий. Очищенная, или так называемая пищевая Н3РО4, применяется в производстве безалкогольных напитков, фармацевтических препаратов, для приготовления кормовых концентратов и т.д.

1.2 Получение экстракционной фосфорной кислоты

Более экономичный экстракционный метод получения фосфорной кислоты основан на разложении природных фосфатов кислотами (в основном серной, в меньшей степени азотной и незначительно соляной). Фосфорнокислые растворы, полученные разложением азотной кислотой, перерабатывают в комплексные удобрения, разложением соляной кислотой — в преципитат.

Сернокислотное разложение фосфатного сырья (апатитового или фосфоритового концентрата) – хорошо исследованный метод получения ЭФК, применяемой для производства концентрированных фосфорных и комплексных удобрений. Суть метода — извлечение (экстрагирование) P4O10 (обычно P2O5) в виде H3PO4. По этому методу природные фосфаты обрабатывают H2SO4 с последующим фильтрованием полученной пульпы для отделения фосфорной кислоты от осадка сульфата кальция. Часть выделенного основного фильтрата, а также весь фильтрат, полученный при промывке осадка на фильтре, возвращают в процесс экстрагирования (раствор разбавления) для обеспечения достаточной подвижности пульпы при ее перемешивании и транспортировке. Массовое соотношение между жидкой и твердой фазами от 1,7 :1 до 3,0:1.

Природные фосфаты разлагаются по схеме (гетерогенная химическая реакция “жидкость – твердое тело”):

В случае смешения фосфата с серной кислотой средних концентраций образуется густая малоподвижная пульпа, не поддающаяся разделению. Поэтому разложение фосфата проводят в присутствии некоторого количества циркулирующей продукционной фосфорной кислоты и возвращаемых в процесс промывных растворов. В результате этого вначале фосфат реагирует в той или иной степени с фосфорной кислотой, содержащейся в растворе разбавления:

Затем образовавшийся Ca(H2PO4)2 взаимодействует с серной кислотой в присутствии фосфорной кислоты:

Разложению кислотами подвергаются также сопутствующие примеси: кальцит, доломит, сидерит, нефелин, глауконит, каолин и другие минералы.

Это приводит к увеличению расхода используемой кислоты, а также снижает извлечение P2O5 в целевой продукт вследствие образования нерастворимых фосфатов железа FeH3(PO4)2 ·2,5H2O при концентрациях P2O5 выше 40% и FePO4 · 2H2O — при более низких концентрациях. Выделяющийся при разложении карбонатов СО2 образует в экстракторах стойкую пену; растворимые фосфаты Mg, Fe и Al снижают активность фосфорной кислоты, а также уменьшают содержание усвояемых форм P2O5 в удобрениях при последующей переработке фосфорной кислоты.

С учетом влияния примесей определены требования к фосфатному сырью, согласно которым природные фосфаты с повышенным содержанием Fe, Al, Mg, карбонатов и органических веществ непригодны для производства фосфорной кислоты.

При разложении фосфатов серной кислотой наряду с фосфорной кислотой образуется практически нерастворимый сульфат кальция.

Сульфат кальция может быть выделен в форме дигидрата CaSO4∙2H2O (гипса), полугидрата (гемигидрата) CaSO4∙0,5H2O или водного CaSO4 (ангидрита). В зависимости от этого процесс можно вести дигидратным, полугидратным (гемигидратным) или ангидритным способами при разных температурах с получением фосфорной кислоты различной концентрации. Количество воды, вводимой в систему определяется не только степенью окисления выделившегося сульфата кальция, сколько отмывкой кислоты из осадка и необходимостью создания текучести пульпы и концентрации кислоты 2.

На процесс получения ЭФК влияют:

Активность жидкой фазы (H2SO4). По мере расхода H2SO4концентрация иона Н + уменьшается, снижается активность жидкой фазы, скорость разложения снижается.

С повышением t за счет реакции, наблюдается увеличение скорости разложения.

Примеси оказывают отрицательное влияние.

Скорость перемешивания до определенного предела влияет на смешивания Т-Ж.

Состав и тонкость помола сырья.

На рисунке 1 представлена функциональная схема производства ЭФК.

Рис. 1 Функциональная схема производства ЭФК

1 – реактор разложения природных фосфатов (экстрактор); 2 – вакуум фильтр; 3 – сборник фильтратов; 4 – колона выпарки фосфорной кислоты; 5 – система очистки газов

Получение ЭФК дигидратным способом

Схемы дигидратного процесса различаются применением или отсутствием циркуляции пульпы, распределением реагентов между реакторами, способами охлаждения пульпы, методами разделения твердой и жидкой фаз и промывки фосфогипса.

Основная цель процесса – ведение без резких колебаний концентраций, температуры и образование более крупных кристаллов сульфата кальция, поэтому создают условия:

чем больше продолжительность взаимодействия реагентов, тем крупнее и однороднее получаются кристаллы (τ=4-6 ч);

для увеличения скорости кристаллизации процесс проводят в присутствии большого количества растущих кристаллов сульфата кальция (затравка);

оптимальная концентрация серной кислоты в жидкой фазе при осаждении сульфата кальция поддерживается 1-1,8% (в пересчете на SO3);

для выращивания крупных кристаллов гипса в экстракторах поддерживают температуру 70-75 0 С.

На рисунке 2 приведена технологическая схема получения фосфорной кислоты (28-32% Р2О5) из апатитового или (20-22% Р2О5) фосфоритового концентрата.

По схеме в первый реактор экстрактора 3 из бункера 1 дозатором 2 непрерывно вводят фосфат. В этот же реактор погружными насосами 5 вводят оборотную фосфорную кислоту из барометрического сборника 16 и циркуляционную суспензию после вакуум-испарительной установки 8 (кратность циркуляции (8÷12):1) и серную кислоту из сборника 4. Серную кислоту возможно частично или полностью вводить во второй реактор. Соотношение Ж:Т в суспензии в экстракторе поддерживают равным (1,7÷2,5):1. Из первого реактора суспензия протекает во второй, откуда основная часть ее погружным насосом 7 подается в вакуум-испаритель 8, представляющий собой резервуар, в котором вакуум- насосом поддерживают пониженное давление.

Рис.2СхемаполученияЭФКдигидратным способом

1 — бункер фосфатного сырья; 2 — дозатор; 3 – двухступенчатый экстрактор; 4 – сборник серной кислоты; 5 — погружные насосы, 6-расходомер серной кислоты; 7- погружной насос; 8 — испаритель; 9 — брызгоуловитель; 10- конденсатор; 11 — барботажный нейтрализатор; 12 — лотки карусельного вакуум-фильтра; 13-ресиверы (сепараторы); 14- промежуточный сборник суспензий – после регенерации фильтровальной ткани; 15,16,17 – барометрические сборники: для первого (основного) фильрата (15), для оборотной фосфорной кислоты (16), для промывного фильтрата (17)

Вследствие этого поступающая в него жидкость оказывается перегретой и закипает с выпаркой части воды. Это приводит к понижению температуры на 3-5 0 С. Газы из вакуум-испарителя через брызгоуловитель отводят в поверхностный конденсатор 10, в котором конденсируются пары воды и улавливается часть соединений фтора. Окончательную очистку газа от соединений фтора производят в барботажном нейтрализаторе 11.

Продукционная суспензия поступает на лотковый карусельный вакуум- фильтр, в котором гипс отделяется от раствора, а осадок промывается по трехфильтратной системе.

Карусельный лотковый фильтр состоит из 24 отдельных лотков на днищах которых уложена фильтровальная ткань (капрон, лавсан и т.п.), лотки установлены на каретках с колесами, движущимися по круговым рельсам. С помощью двух шайб, образующих головку фильтра, — подвижных, вращающейся вместе с лотками, и неподвижной – фильтраты отсасываются в соответствующие вакуум-сборники (15, 16, 17). После прохождения зон фильтрации и промывок каждый лоток с помощью направляющих автоматически опрокидывается для выгрузки лепешки фосфогипса. Фильтровальная ткань промывается водой и подсушивается воздухом. Затем лоток вновь принимает рабочее положение и перемещается в зону основного фильтрования. Воду, используемую для регенерации фильтровальной ткани, подают на последнюю или предпоследнюю зону промывки осадка, что сокращает потери Р4О10и позволяет создать на экстракционных установках замкнутую систему водооборота. Гигроскопическая влажность фосфогипса 15-40%. Количество фосфогипса (в пересчете на сухое вещество) составляет 1,2- 1,6 т на 1т переработанного природного фосфата. В процессе переработки 1т апатита выход гемигидрата кальция равен 1,4; гипса -1,6 т.

Газожидкостная смесь разделяется в сепараторах 13, в которых поддерживается разрежение 65-85 кПа. Первый фильтрат Ф1направляется в сборник готовой продукции, а часть его переливается в барометрический сборник оборотной кислоты 16, куда также поступает и второй фильтрат Ф2, полученный в процессе промывки осадка третьим фильтратом Ф3. Фильтрат Ф3образуется при промывке осадка суспензией, получаемой в процессе регенерации фильтровальной ткани, и свежей горячей (60-70 0 С) водой. Промытый гипс передается с лотка в сборник 14, из которого в виде суспензии перекачивается в отстойник гипса. Содержание Р2О5в фильтратах: Ф1— 28-32%, Ф2-22-25%, Ф3– 5-10%.

В процессе получения фосфорной кислоты дигидратным способом

выделение фтора в атмосферу невелико — 3-5% от содержащегося в исходном сырье (около 80% переходит в целевой продукт, 15-17% — в фосфогипс). Соответственно концентрация фторидов в отводимых из экстрактора газах в зависимости от способа охлаждения и вытяжки вентилятора в пересчете на фтор составляет 0,2 — 2,5 г/м 3 .

Согласно дигидратному способу, на 1 т продукционного Р2О5расходуется 2,65 – 2,73 т апатита и 2,45 – 2,48 т 100%-ной серной кислоты. ЭФК, полученная из апатита дигидратным способом, содержит: 25-32% Р2О5, 1,8-2,8% СаО, 0,3-0,4% Al2O3, 0,3-0,5% Fe2O3, 1,7-2,20% F.

Получение ЭФК полугидратным способом

Способ заключается в практически полном разложении апатита в избытке фосфорной кислоты и в обработке полученной пульпы серной кислотой при регулируемой кристаллизации CaSO4•0,5Н2О. Полугидратный процесс отличается от дигидратного температурным режимом, концентраций фосфорной и свободной серной кислот, соединений фтора; растворимостью, устойчивостью, размером и формой кристаллов сульфата кальция, а также режимом промывки сульфата кальция. Гемигидратный (полугидратный) способ осуществляется точно так же, как и дигидратный с введением всех исходных реагентов в реактор.

Разложение апатита производится в 2-3 кратном избытке фосфорной кислоты (45 – 48% Р2О5) от стехиометрического количества, при температуре 95 – 102 0 С, в течение 1,2 — 1,7 часа. Образовавшаяся суспензия содержит дигидрофосфат кальция, который обрабатывается 92-93% H2SO4. Степень

разложения апатита составляет 98,5 – 99%. Полученная концентрированная фосфорная кислота содержит 45 — 48 % Р2О5.

По полугидратному способу в процессе разложения к апатиту добавляют немного соды, с целью удаления в осадок переходящего в раствор иона SiF4. При этом

50% фтора осаждается в виде Na2SiF6и 35% фтора выделяется в газовую фазу.

Размеры одиночных кристаллов зависят от концентрации кислоты и плотности пульпы, а также от наличия примесей. Присутствие до 2% Fe2O3и или Al2O3в фосфорнокислых растворах, содержащих 45-50% Р2О5, ведет к уменьшению размеров кристаллов полугидрата.

Наличие в растворе 0,5 — 0,6% фтористых и кремнефтористых соединений приводит к резкому уменьшению размеров кристаллов и получению их в игольчатой форме. Увеличение содержания фтористых соединений до 1% замедляет фильтруемость в 5 раз.

Совместное присутствие соединений алюминия и ионов фтора в количестве до 2% Al2O3и 0,4 — 0,5% F приводит к образованию изометричных кристаллов с лучшими фильтрующими свойствами.

Получение ЭФК ангидритным способом

В настоящее время в промышленности ангидритным способом ЭФК не производят, т.к. процесс протекает при высоких температурах 100 – 110 0 С, при этом образуется концентрированная фосфорная кислота

50% Р2О5, которая создает интенсивные коррозионные условия и образование труднофильтруемого мелкокристаллического сульфата кальция, что требует большего числа ступеней противоточной промывки.

Преимущество ангидритного способа от других способов заключается в том, что позволяет без упаривания получать кислоту, содержащую 50% Р2О5, а также в процессе экстракции большая часть фтора выделяется в газовую фазу и получаемая кислота меньше загрязнена CaSО4.

Получение ЭФК комбинированными способами

Комбинированные способы (дигидратно-гемигидратный и гемигидратно- дигидратный) получения ЭФК наиболее распространены за рубежом, так как

более технологичны и экономичны. Они обеспечивают повышение степени использования исходного фосфатного сырья, повышение концентрации целевого продукта, более чистого CaSO4с большими возможностями его дальнейшей переработки. Комбинированные процессы усложнены двойным фильтрованием или нетехнологичны из-за продолжительной стадии перекристаллизации в гемигидратном-дигидратном способе.

В комбинированных процессах предусмотрено регулирование условий гидратации с получением крупнокристаллического гипса с незначительным содержанием Р2О5. Комбинированный процесс получения ЭФК предусматривает следующие стадии:

осаждение гемигидрата смешением исходного фосфорита с оборотной фосфорной и серной кислотами при температуре 90-95 0 С;

охлаждение суспензии до 50-65 0 С;

гидратация гемигидрата с введением затравочных кристаллов гипса, серной кислоты и активного диоксида кремния для связывания фторид-ионов, замедляющих в сочетании с ионами алюминия обводнение. Продолжительность процесса гидратации составляет 5-16 часов.

Описанный способ позволяет получать фосфорную кислоту, содержащую не более 32% Р2О5 6.

1.3 Экспериметальная часть работы (синтез ЭФК в лабораторных условиях)

На практике для разложения фосфата применяют серную кислоту, разбавленную раствором фосфорной кислоты («раствор разбавления»). Образующийся осадок сульфата кальция (гипс) должен быть получен в виде однородных крупнокристаллических частиц, которые можно было бы легко отфильтровать от фосфорной кислоты и хорошо промыть небольшим количеством воды.

Продолжительность и технологический режим процесса экстракции определяются в основном условиями кристаллизации гипса, так как скорость самого разложения фосфатов достаточно велика. Время, необходимое для разложения фосфата, зависит от сорта сырья и колеблется в пределах 4-8 часов.

Оптимальная температура образования крупных кристаллов гипса 75-80 0 С. При этих условиях гипс имеет наибольшую растворимость в фосфорной кислоте, вследствие чего уменьшается степень пересыщения раствором гипсом и улучшаются условия кристаллизации. Процесс можно осуществить и по так называемым полугидратному и ангидритному режимам. В этих случаях для образования кристаллов полугидрата и ангидрита поддерживают более высокую температуру – до 105 0 С.

Формы и размер кристаллов гипса зависят также от концентрации в растворе ионов кальция и серной кислоты. Для получения крупнокристаллического однородного осадка необходимо поддерживать в растворе концентрации, в %: SО3– 1-2, СаО – 0,35-0,75. Поэтому концентрацию серной кислоты на первой стадии разложения (в первом экстракторе) поддерживают на уровне 20 г/дм 3 , а на последующих стадиях, когда происходит доразложение фосфата, от 10 г/дм 3 и меньше.

Оптимальные условия кристаллизации и отмывки гипса, а также необходимость разбавления серной кислоты раствором фосфорной кислоты предопределяют применение серной кислоты концентрацией 75% Н2SО4. Применение более концентрированной (93%) кислоты позволяет несколько уменьшить потери фосфорной кислоты с фосфогипсом, но не отражаются на концентрации получаемой кислоты.

Разложение фосфата с образованием фосфорной кислоты проводили в фарфоровом стакане на 1дм 3 , установленном в вытяжном шкафу. В стакан помещали мешалку и устанавливали его в баню или на электрическую плитку для подогрева до требуемой температуры.

Ход выполнения работы

Опыт проводили в условиях, имитирующих периодическую экстракцию: в стакан одновременно загружали все реагенты и перемешивают их в течение заданного времени. Полученную пульпу в конце процесса отфильтровывали.

В фарфоровую чашку поместили 100 г измельченного фосфата Ca3(PO4)2. Затем в отдельных фарфоровых стаканах готовили необходимые количества серной кислоты (75%) и раствора разбавления. Норму серной кислоты, т.е. количество серной кислоты (в моногидрате), необходимое для разложения 100 ч. (масс.) фосфата, берут для сырья высокого качества (например, апатита) в пределах 95-100% от стехиометрического количества, рассчитанного по содержанию в фосфате СаО. Для сырья, содержащего большое количество полуторных оксидов, применяют повышенную норму (110-105% от стехиометрического количества).

Расход 75% Н2SО4(S, см 3 ) определяли по формуле:

S = (а · 98 /56 · 75ρ) · 100,

где а – содержание СаО в фосфате, %; ρ – плотность 75% Н2SО4; при комнатной температуре, г/см 3 .

В качестве раствора разбавления берут разбавленную фосфорную кислоту с содержанием 16-17% Р2О5 (24 % H3PO4).

Количество раствора разбавления W на 100 г фосфата рассчитываkb по формуле:

W = F – (100 + S – G),

где F – выход продукционной пульпы, г/100 г фосфата; S – расход серной кислоты в натуре, г/100 г фосфата; G – количество газообразных потерь – воды, двуокиси углерода и фтора, г.

Массовый выход пульпы определяли по формуле:

F = 100 · Г · (n + 1),

где Г – гипсовое число или выход сухого фосфогипса из единицы фосфата (в расчете по содержанию СаО в фосфате); для апатитового концентрата Г =1.6, для фосфорита Г =1.3; n – заданное отношение Ж: Т в пульпе (в пределах 2:1 –4:1).

Растворы серной и фосфорной кислот готовили с некоторым избытком по сравнению с рассчитанными количествами. Определяли плотность раствора разбавления ареометром. Затем отмеряли при помощи мерного цилиндра необходимый объем раствора разбавления, наливают его в стакан с мешалкой, включают мешалку и подогрев. Когда температура раствора достигла 50 0 С, высыпали в стакан при работе мешалки фосфат. После этого постепенно и медленно вводили в стакан отмеренное количество серной кислоты. В дальнейшем пульпу перемешивали при 75-80 0 С.

Разложение фосфата вели в течение 2-4 часов, отбирая каждые полчаса по 0,5 см 3 пульпы. Пробу пульпы отфильтровывали, осадок хорошо промывали водой до нейтральной реакции. Фильтрат и промывную воду собирали в мерную колбу. Затем разбавляли раствор в мерной колбе до 250 см 3 ; 25 см 3 разбавленного раствора титровали 0,1 н раствором NаОН вначале в присутствии метилового оранжевого, а затем фенолфталеина. В результате определяли содержание свободной фосфорной кислоты в пульпе и избыток или недостаток серной кислоты [8].

По окончании опыта пульпу переносили на фарфоровую воронку и отфильтровывали под вакуумом. При этом отмечали время, в течение которого поверхность осадка освобождается от жидкости (время «грубого отсоса»). Затем продолжали фильтрование и отметили время полного прекращения выделения капель жидкости из воронки (время «сушки» осадка). Полученный фильтрат, представляющий собой основной продукт, перенесли в мерный цилиндр и измерили его объем, а также определили плотность раствора при помощи ареометра. Затем фильтрат анализировали для определения содержания Р2О5.

Осадок после фильтрования взвешали вместе с воронкой, после чего промыли его несколько раз водой, объем которой каждый раз измеряли. В промывных водах определяли содержание Р2О5путем титрования пробы раствором щелочи.

Таким образом, установили количество отмываемой фосфорной кислоты из осадка, а также содержание Р2О5в промывных водах. По окончании промывки фосфогипса определили содержание в нем влаги, общей и водорастворимой Р2О5, СаО и SО3. Для определения водо-растворимой Р2О5(контроль отмывки) 10 г фосфогипса взбалтывали с водой в мерной колбе на 500 дм 3 и фильтровали. 50 дм 3 фильтрата оттитровали 0,1 н раствором NаОН вначале в присутствии метилового оранжевого, а затем фенолфталеина. Общее содержание Р2О5определяют, как указано в разделе [8].

Материальный баланс процесса получения ЭФК

ангидритным способом в лабораторных условиях

Разложение фосфата серной кислотой проводим согласно уравнению реакции:

Находим содержание CaO (%) в Ca3(PO4)2:

На разложение фосфата, содержащего 54,19 мас. д., % оксида кальция СаО, расходуется:

масса моногидрата серной кислоты H2SO4

(98∙54,19)/56 = 94,83 г;

в пересчете на объем и массу серной кислоты H2SO4 равную 75%

Массовое количество воды в серной кислоте составляет:

количество раствора разбавления на 100 г фосфата рассчитываем по формуле:

где F – выход продукционной пульпы, G – количество газообразных потерь (воды, углекислого газа, фтора и др.), Г-гипсовое число, n-заданное отношение Ж:Т (2-4:1)

Таблица 1 – Материальный баланс процесса экстракции

Источник