- Выбор заготовки

- Заготовками для изготовления деталей механизмов могут служить:

- Технико-экономическое обоснование правильности выбора заготовки

- Экономическое обоснование выбора способа получения отливок

- Практическая работа 1.docx

- Курсовая работа: Экономическое обоснование выбора метода получения заготовки

- ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

- КУРСОВАЯ РАБОТА

- Содержание

- I. Анализ исходных данных

Выбор заготовки

Заготовками для изготовления деталей механизмов могут служить:

- Отливки, полученные различными методами, применяются для изготовления деталей сложной формы из чугуна, цветных металлов и пециальной литьевой стали (к обозначению марки стали добавляется индекс Л). Методами литья в заготовке могут быть получены отверстия различной формы. Заготовки-отливки характеризуются повышенной шероховатостью поверхности, повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и высокой стоимостью; поковки, применяются для изготовления деталей из пластических металлов менее сложной, чем у отливок, конфигурации, но имеющих большие перепады размеров (например — диаметров). Методами ковки отверстия, как правило, не получают. Исключение составляют случаи, когда получение отверстия другими способами экономически нецелесообразно.

- Заготовки-поковки характеризуются меньшей, чем у отливок шероховатостью поверхности, но большей волнистостью; повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и невысокой стоимостью;

- Штамповки применяются для изготовления деталей из пластических металлов более сложной, чем у отливок, конфигурации. При штамповке возможно получение отверстий любой формы и конфигурации. Заготовка-штамповка отличается малой шероховатостью поверхности, высокой точностью, малыми значениями припусков на обработку и самой высокой стоимостью. Заготовки-штамповки применяют в тех случаях, когда имеются поверхности, которые невозможно обработать механически, но требуется их высокое качество;

- Сортовой прокат. Его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п. ). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Существенным недостатком является низкий коэффициент использования материала.

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь:

сталь — прокат, поковка, штамповка, реже — отливка;

цв. металлы — прокат, отливка, реже — штамповка.

Вторым критерием являются технологические возможности каждого из типов:

для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров — поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы — отливка или штамповка.

Технико-экономическое обоснование правильности выбора заготовки

Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.).

Для более точного определения требуется выполнить экономический расчёт — расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

Он показывает — сколько % материала заготовки используется по назначению, а сколько идёт в отходы, в стружку.

q — масса готовой детали, г

Q — масса исходной заготовки, г .

r — плотность материала заготовки, г/мм 3 ;

V — объём заготовки, мм 3 .

Прежде чем посчитать объём заготовки её необходимо спроектировать: по чертежу детали рассчитываются величины припусков на обработку, определяются размеры заготовки, разрабатывается её чертёж. Исходя из чертежа, заготовка разбивается на элементарные фигуры (цилиндр, параллелепипед, шар и т. п.), объём которых можно посчитать по известным формулам. Отдельно считаются объёмы тел, отдельно — объёмы пустот. Объём заготовки определится как

Если деталь изготавливается из проката или поковки, то стоимость заготовки определяется по весу материала, требующегося на изготовление детали и весу сдаваемой стружки руб.,

S — цена 1 кг материала заготовки (проката; поковки), руб.;

Sотх — цена 1 т отходов, руб.

Стоимость заготовок, получаемых остальными способами, с достаточной для курсового проектирования точностью определяется по формуле:

Ci — базовая стоимость 1 т заготовок, руб.;

kт, kс, kв, kм, kп — коэффициенты, зависящие от класса точности, группы сложности, веса заготовки, марки материала и объёма производства деталей.

В случае, когда выбор типа заготовки влияет на содержание технологического процесса, определяют стоимость отличительных операций:

Т ст— тарифная ставка рабочего — станочника, руб./час;

k=1,15 — коэффициент, учитывающий зарплату наладчика станка;

Tш.к — штучно-калькуляционное время, необходимое для выполнения данной операции, мин .

Экономический эффект от сопоставления способов получения заготовок

Источник

Экономическое обоснование выбора способа получения отливок

Автор: Пользователь скрыл имя, 02 Мая 2012 в 22:35, практическая работа

Описание работы

Задание

На основании исходных данных, выбрать наиболее экономичный метод получения литых заготовок для изготовления партии деталей и рассчитать годовой экономический эффект от применения более экономичного метода литья.

Исходные данные вариант № 7:

Объем выпуска Nг = 3000шт./год;

Материал отливки – АК12;

Масса детали q=8,0кг;

Метод литья: З, К;

Коэффициент использования материала (кокиль не облицованный) Ким = 0,75;

Коэффициент использования материала ( в земляные формы) Ким = 0,6;

Класс точности отливки (кокиль не облицованный) 5;

Работа содержит 1 файл

Практическая работа 1.docx

«Частный институт управления и предпринимательства»

Кафедра информации и производства

по дисциплине Производственные технологии

на тему Экономическое обоснование выбора способа получения отливок

Студент Верчук Д.И.

Курс 3, группа 3

Специальность Экономика и

управление на предприятии

Руководитель доц. Марченков Е.И.

На основании исходных данных, выбрать наиболее экономичный метод получения литых заготовок для изготовления партии деталей и рассчитать годовой экономический эффект от применения более экономичного метода литья.

Исходные данные вариант № 7:

- Объем выпуска Nг = 3000шт./год;

- Материал отливки – АК12;

- Масса детали q=8,0кг;

- Метод литья: З, К;

- Коэффициент использования материала (кокиль не облицованный) Ким = 0,75;

- Коэффициент использования материала ( в земляные формы) Ким = 0,6;

- Класс точности отливки (кокиль не облицованный) 5;

- Класс точности отливки ( в земляные формы) 7;

- Cдоп = 1.55 (кокиль не облицованный) , Сдоп= 1.68 ( в земляные формы).

- Определяем стоимость отливки (Sотл)руб., изготовленной методом литья в земляные формы:

Sотл= (Ci/1000∙Q∙Кт∙Кс∙Кв∙Км∙Кп)-(Q- q)∙Sотх/1000,

Сi = 1350000 руб. – базовая стоимость 1т. Отливок из алюминеевых сплавов, полученных литьем в земляные формы.

Кт = 1,0 – коэффициент, учитывающий класс точности отливки (7);

Км = 5,94 – коэффициент, учитывающий марку материала (АК12);

Кс = 1,0 – коэффициент, учитывающий группу сложности;

Кп= 1,0 – коэффициент, учитывающий объем производства отливок (3-я группа серийности);

Кв = 0,96 – коэффициент, учитывающий массу отливки (таблица 1).

Sотх= 70 000 руб. – стоимость 1т отходов алюминия;

q = 8,0кг – масса детали;

Q – масса отливки Q = q/Ким = 8/0,6 = 13,3кг

Sотл= (1350000/1000∙13,3∙0,96∙5,94)- (13,3 — 8)∙70000/1000 = 100 476 руб.

- Определяем технологическую себ естоимость деталей из заготовок, полученных методом литья в земляные формы (Ст1):

Ст1 = 100 476 1,68 = 168 800 руб.

- Определяем стоимость отливки (Sотл)руб., изготовленной методом литья в кокили необлицованные:

Sотл= (Ci/1000∙Q∙Кт∙Кс∙Кв∙Км∙Кп)-(Q- q)∙Sотх/1000

Сi = 120 000 руб. – базовая стоимость 1т. отливок из алюминия, полученных методом литья в кокили необлицованные;

Кт = 1,1 – коэффициент, учитывающий класс точности отливки (5);

Км = 4,23 – коэффициент, учитывающий марку материала (АК12);

Кс = 1,0 – коэффициент, учитывающий группу сложности отливки;

Кп= 1,15 – коэффициент, учитывающий объем производства отливок ;

Кв = 0,99 – коэффициент, учитывающий массу отливки (таблица 1).

Sотх= 70 000 руб. – стоимость 1т отходов алюминия;

q = 8,0кг – масса детали;

Q – масса отливки Q = q/Ким = 8/0,75 = 10,66кг.

Sотл=(1200000/1000∙10,66∙0,99∙ 4,23∙1,15)-(10,66-8)∙70000/ 1000 = 61418 руб

- Определяем технологическую себестоимость деталей из заготовок, полученных методом литья в кокили необлицованные:

Ст2 = 61 418 1,55 = 95 198 руб.

- Определяем годовой экономическ ий эффект от применения более экономичного метода получения заготовок (Эг):

Эт = (Ст2-Ст1) Nг = (95 198 – 168 800) 3000 = -160 106 000 руб./год

Из предыдущих расчетов мы наблюдаем то, что технологическая себестоимость деталей из заготовок, полученных методом литья в необлицованные кокиле ниже, чем у деталей, из заготовок, полученных методом литья в песчано-глинистые формы (Ст2

Источник

Курсовая работа: Экономическое обоснование выбора метода получения заготовки

| Название: Экономическое обоснование выбора метода получения заготовки Раздел: Промышленность, производство Тип: курсовая работа Добавлен 08:12:59 14 июля 2009 Похожие работы Просмотров: 2508 Комментариев: 20 Оценило: 3 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||

| Расчет размеров заготовки, мм | Окончательные размеры, мм | |||

| Ø25 | 1,1 | 1,6 | Ø25+(2 . 1,6)±1,1=28,2±1,1≈Ø28±1,1 | Ø28±1,1 |

| Ø30 | 1,1 | 1,6 | Ø30+(2 . 1,6)±1,1=33,2±1,1≈Ø33±1,1 | Ø33±1,1 |

| Ø25 | 1,1 | 1,6 | Ø25+(2 . 1,6)±1,1=28,2±1,1≈Ø28±1,1 | Ø28±1,1 |

| 10 | 0,9 | 1,4 | 10+(2 . 1,4)±0,9=12,8±0,9≈13±0,9 | 13±0,9 |

| 110 | 1,6 | 2,4 | 110+(2 . 2,4)±1,6=114,8±1,6≈115±1,6 | 115±1,6 |

2) Литейные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 26645-85 и ГОСТ 8909-88 принимаем литейные уклоны не более 2°.

3) Литейные радиусы закруглений наружных углов принимаем равными R=2мм.

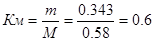

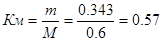

4) Определяем коэффициент использования материала Км, по формуле:

где: m – масса детали, кг;

M – масса заготовки, кг.

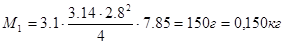

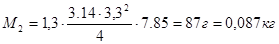

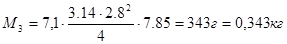

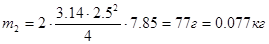

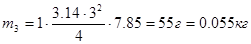

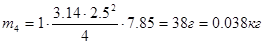

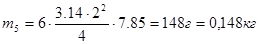

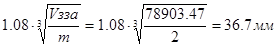

Рассчитаем массу заготовки:

где: γ – плотность материала, г/см 3 . Для стали 12Х13: γ=7,85 г/см 3 ;

Vз – объем заготовки.

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

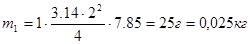

Рассчитаем массу детали:

Определим коэффициент использования материала:

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

III. Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: внешние — 7˚, внутренние — 10˚;

в) Радиусы закруглений r = 1мм, R = 4мм.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

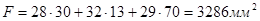

3) Рассчитаем площадь поковки в плане [1]:

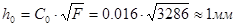

4) Определяем толщину мостика для облоя [1]:

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 6.3 МН;

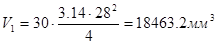

6) Рассчитать объем заготовки [1]:

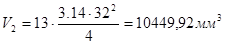

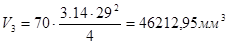

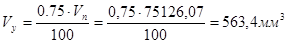

а) Объем поковки:

Vп =18463,2+10449,92+46212,95=75126,07мм 3

ξ=2 – коэффициент, учитывающий изменение фактической площади сечения получаемого облоя по сравнению с площадью сечения мостика;

FM =l . ho =5 . 1=5мм 2 — площадь поперечного сечения мостика;

Рп =28+(32-28)+2 . 30+2 . 13+2 . 70+29+(32-29)=290мм – периметр поковки;

Vо =2 . 5 . (290+2 . 3,14 . 5)=3214мм 3 ;

г) Объем поковки:

Vзаг. =75126,07+563,4+3214=78903,47мм 3 ;

7) Рассчитаем массу поковки:

8) Определим коэффициент использования материала:

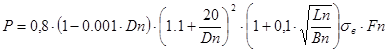

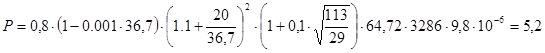

9) Рассчитаем усилие штамповки:

а) Dn=Dзаг.=

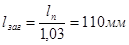

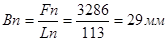

б)

в) Fп=3286мм 2 ; σв =64,72кгс/мм 2

г)

Расчетное усилие штамповки совпадает с выбранным в пункте 5, значит расчеты верны по таблице 3.5 [1] выбираем примерную производительность КГШП 400 шт/ч.

IV. Технико-экономический анализ

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

где: М – масса заготовки;

m – масса детали;

Сзаг – стоимость одного килограмма заготовок, руб/кг;

Cмех. – стоимость механической обработки, руб/кг;

Сотх – стоимость одного килограмма отходов, руб/кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы отверждаемые в контакте с оснасткой и штамповкой на на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

где: Сот – базовая стоимость одного килограмма заготовки;

hT – коэффициент, учитывающий точность заготовки;

hC – коэффициент, учитывающий сложность заготовки;

hB – коэффициент, учитывающий массу заготовки;

hM – коэффициент, учитывающий материал заготовки;

hП — коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья значения коэффициентов в формуле (7) следующие [1]:

hT =1,03 – 2 -ой класс точности;

hC =0,7 – 1- ая группа сложности получения заготовки;

hB =1,07 – так как масса заготовки находится в пределах 0,5…1,0 кг;

hM =2,40 – так как сталь легированная;

hП =0,5 – 1 -ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29 . 1,03 . 0,7 . 1,07 . 2,04 . 0,5 =0,27 руб.

Определяем стоимость механической обработки по формуле:

Сс = 0,495 – текущие затраты на один килограмм стружки [1];

Ск = 1,085 – капитальные затраты на один килограмм стружки [1];

Ем = 0,15 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,495 + 0,15 . 1,085 = 0,66 руб/кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0298руб/кг.

Определим общую стоимость заготовки получаемую по методу литья:

Ст = 0,27 . 0,58 + 0,66 . (0,58-0,343) – 0,0298 . (0,58-0,343) = 0,306

Для заготовки получаемой методом штамповкой на кривошипных горячештамповочных прессах значения коэффициентов в формуле (9) следующие[1]:

hT =1,05 – 1 -ой класс точности;

hC =0,77 – 1- ая группа сложности получения заготовки;

hB =1,64 – так как масса заготовки находится в пределах 0,25…0,63 кг;

Базовая стоимость одного килограмма отливок составляет Сшт = 0,315 руб.

Сзаг. = 0,315 . 1,05 . 0,77 . 1,64 . 1,18 . 1 = 0,49 руб/кг

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,49 . 0,6 + 0,66 . (0,6-0,343) – 0,0298 . (0,6-0,343) = 0,456

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной методом литья.

Ожидаемая годовая экономия:

где N – годовая программа выпуска деталей, шт.;

Эгод. = (0,456 – 0,306) . 530000 = 79500 руб.

Вывод: в качестве метода получения заготовки принимаем литье в песчаные формы отверждаемые в контакте с оснасткой, с годовой экономией в 79500 рублей.

После разработки и проведения технико-экономических расчетов получения заготовок и сравнения их себестоимости приходим к выводу, что получение детали из заготовки, полученной методом литья в песчаные формы отверждаемые в контакте с оснасткой более выгодно, чем из заготовки, полученной методом штамповки на кривошипных горячештамповочных прессах.

1. Методические указания по дисциплине «Проектирование заготовок» для выполнения курсовой работы по специальности 120100 Технология машиностроения / составил Боровков В. М., Черемисин А. С. – Тольятти: ТГУ, 2002 г.

Источник