Первичная и вторичная перегонки нефти: цели и различия

Применение нефтепродуктов

- Парафины нормального типа.

- Циклопарафины.

- Ароматические углеводороды.

Учёные считают, что нефть является остатками животных и растений, населяющих земной шар. Теория органического происхождения была популярной несколько десятков лет. Действительно, в составе можно найти азотистые соединения, что появились вследствие разложения живых организмов.

Суть неорганической теории заключается в действии воды на карбиды металлов (соединения с углеродом). Для динамики процесса сыграли роль и другие компоненты:

- Высокая температура.

- Смена давления.

- Окружающая среда.

- Воздействие водорода.

Добывается сырье на глубине нескольких километров с помощью специальных насосов. Благодаря давлению между шарами пород скапливается газообразная субстанция, а уже под ней находится нефть.

Сырье важно не только для народного хозяйства, но и для комплексного развития экономики, ведь в процессе переработки получается продукт, способный влиять на создание каучука, спиртов, полиэтилена, пластмасс и изделий из них. Она служит реактивным топливом.

В процессе перегонки нефти получаются разные виды топлива, что используются в индустриальных отраслях и быту.

В последнее время развитие и добыча угольной промышленности отошла на второй план, уступая место газу и нефти. Потребление продукта для энергетических целей снизилось, но повысилась роль сырья для создания химических компонентов.

Первичная переработка

Удаление жидких углеводородов возможно благодаря изменению температуры. Когда продукт начинает кипеть, запускаются реакции по выделению фракций. Температура зависит от количества углеводорода в составе и места добычи.

В зависимости от этого показателя выделяется:

- Бензин (оптимальная температура 180 градусов).

- Реактивное топливо (кипение возникает так же, как у бензина, но выкипать начинает только от 190 до 230 градусов).

- Дизельное топливо. Температура здесь выше, чем у реактивного.

После окончания процесса перегона нефти остаётся мазут, который также используется в промышленных отраслях для ремонта и обслуживания механизмов. При первичной переработке вырабатываются разные компоненты.

В процессе начинает выделяться пара, которые специальными насосами убирают с поверхности. В большинстве случаев после первичной переработки надо провести дополнительные процедуры очистки и отфильтровать полученные компоненты. В их составе ещё много углеводородов, которые надо удалить.

Методы получения чистого продукта

Благодаря современному оборудованию и круглой автоматизации процесса, можно говорить о разных способах получения чистого продукта из натурального сырья. Для этого проводится неоднократная перегонка нефтяных фракций с помощью:

- Техники однократного испарения (равновесная дистилляция). Суть заключается в постепенном нагревании продукта до начала выделения пара и разложения его на составляющие.

- Ректификации.

- Испаряющего агента. Метод дорогой и требует смешивания продукта с другими элементами. Важна пропорциональность и правильно составленная формула для конкретного состава. Испаряющим агентом могут быть те же углеводороды.

- Вакуума или повышения давления.

Способ дистилляции является наиболее популярным, ведь чистого продукта в итоге получается больше, нежели от обычного выпаривания. Фракционная перегонка даёт возможность на начальном этапе получить готовые составляющие и топливо, использовать сырье без дополнительной очистки.

После того как нужные компоненты уже получены, можно приступать ко вторичной технике обработки.

Процедура крекинга

Процесс перегонки нефти основан на различии элементов в итоге. Если первичная процедура позволяет разделить сырьё на несколько вариантов топлива, то вторичный процесс предназначается для увеличения добычи мазута и конкретного вида топлива.

В ядре процесса лежит образование свободных радикалов на фоне основного состава сырья. По эффективности и способу действия все вторичные методы делятся на несколько категорий:

- Углубляющие. Сюда относится изготовление битумов и главный процесс вторичной обработки.

- Облагораживающие. В основе процедуры — насыщение добавочными компонентами уже имеющегося сырья. Риформинг, изомеризация, может проводиться и гидроочистка.

- Дополнительные процессы по выработке разных групп масел и дополнительных веществ для производства ароматических углеводородов.

Выбор техники зависит от желаемого результата. Использование добавочных фильтров в работе даёт возможность очистить продукт от отходов и увеличить его качество.

Виды и особенности

В процессе термического разложения углеводородов используются дополнительные элементы и фильтры. Выделяется несколько подвидов методики:

Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.

- Парофазный метод заключается в выходе ароматических соединений и большого количества газа.

- Пиролизный крекинг ограничивает доступ воздуха к нефти и под давлением раскладывает формулы соединений на простые.

- Деструктивный тип гидрирования — увеличение давления с использованием катализаторов, используется для добычи бензина. Выход продукта составляет до 90%.

Также применяется и каталитический этап обработки, в котором, кроме катализаторов, используются алюмосиликаты. В итоге получаются газообразные продукты. Независимо от типа перегонки нефти обязательно проводятся процедуры добавочной фильтрации для качественной очистки.

Дополнительные техники

Гидроочистка состоит из чередования действия водорода при высокой температуре и повышенном давлении. Это фильтрация готового продукта, удаление из его состава ненужных серных соединений, снижение количества разных смол и кислородосодержащих соединений. Техника считается одной из наиболее популярных вариантов вторичной переработки.

Каталитический крекинг относится к сложным процедурам и требует не только специального оборудования, но и составления формул для дозировки компонентов. Целью процедуры является получения бензина и группы жирных газов за счёт расщепления молекул тяжёлых углеводородов.

В основе процедуры гидрокрекинга лежит:

- Очистка с помощью углеводородов и давления.

- Расщепление тяжёлых молекул на более мелкие.

- Насыщение водородом.

В зависимости от типа влияния выделяется мягкий и жёсткий процесс. Первый вариант применяется для получения дизельного топлива, а второй — для керосиновых и бензиновых фракций. Процедуры коксования и изомеризации относятся к вторичным дополнительным и используются для получения остатков и компонентов для продукции.

Основные фракции

В процессе переработки нефти и разложения её на дополнительные компоненты выделяются фракции. На получение того или иного компонента влияет тип переработки и количество этапов. Дополнительное фильтрование и очистка дают возможность получить качественный продукт.

- Газолиновая фракция. Для её получения необходимо использовать высокую температуру. В результате можно получить бензин и газолин.

- Лигроиновый этап. Позволяет создавать горючее для тракторов, продукт в процессе обработки будет содержать большое количество тяжёлых молекул. На следующих этапах переработки из лигроина можно получить бензин, но с применением дополнительной фильтрации.

- Керосиновая фракция. На этапе производится реактивное топливо.

- Газойлевый этап. Благодаря повышению температуры и использованию специального оборудования производится дизельное топливо, которое сразу без фильтрации можно использовать для заправки автомобилей.

Из нефти можно выделить приблизительно 25% бензина, остальное — продукты для промышленности. Благодаря теории строения органических соединений можно говорить об увеличении процесса разгонки нефти и получения большего количества топлива.

Источник

Единственным способом переработки нефти является перегонка

Химический состав нефти. Методы переработки нефти

Автомобильные топлива являются источником тепловой энергии, которая в двигателях внутреннего сгорания преобразуется в механическую. Топлива делятся на жидкие и газообразные. Жидкие топлива подразделяются на бензины и дизельные топлива, а газовые — на сжиженные и сжатые. Основным источником получения жидких и газообразных топлив является нефть.

В настоящее время, когда во всем мире наблюдается рост цен на нефтепродукты, становится острой проблема рационального расходования особенно таких материалов, как топлива и масла.

К эксплуатационным материалам, применяемым на автомобильном транспорте, относятся жидкие и газообразные топлива, смазочные и конструкционно-ремонтные материалы, а также специальные жидкости.

Автомобильный транспорт использует значительную часть производимых продуктов переработки нефти и газа. В себестоимости автомобильных перевозок затраты на топливо и смазочные материалы составляют более 20 % и существенно зависят от уровня эксплуатации автотранспортной техники.

Правильный выбор и рациональное использование эксплуатационных материалов во многом определяют надежность и долговечность техники, затраты на ее обслуживание и ремонт. Ошибка при выборе моторного масла может привести в лучшем случае к сокращению срока службы двигателя, в худшем — к его поломке.

Выбор и правильное применение масла осложняются зачастую тем, что технической документацией на некоторые машины предусматривается большое число марок смазочных материалов. Поэтому унификация их и использование заменителей могут иметь большое значение для упрощения эксплуатации автомобильной техники.

В автомобиле имеется большое число узлов и механизмов, где применяются пластичные смазки, разнообразие которых также предполагает грамотное их использование.

Выбор смазочных материалов более высокого качества, чем требуется, ведет к неоправданному увеличению затрат. Применение же материала с более низкими качествами неизбежно приводит к сокращению сроков службы автомобиля и перерасходу самого материала.

Проблемы использования топлива и смазочных материалов настолько важны, что возникла наука — химмотология, которая изучает свойства, качество и рациональное использование горючих и смазочных материалов в технике, устанавливает требование к горюче-смазочным материалам (ГСМ), что способствует разработке новых сортов, методов испытаний и унификации ГСМ.

В современном автомобиле число деталей, в конструкции которых применяется резина, доходит до 500. Поэтому необходимо обладать знаниями о правильном использовании резинотехнических изделий, особенно дорогостоящих, таких, как автомобильные шины.

Хорошее лакокрасочное покрытие не только придает автомобилю красивый внешний вид, но предохраняет его кузов от воздействия внешней среды и преждевременного разрушения. Постоянное воздействие снега, дождя, соли, а также песка и мелких камней приводит к старению и постепенному разрушению покрытия. Продолжительность службы кузова легкового автомобиля составляет в среднем 6 лет. Грамотная противокоррозионная обработка современными защитными материалами позволяет продлить этот срок до 12 лет и более.

В книге для каждого вида материалов, применяемых при эксплуатации автомобилей, приведены физико-химические свойства и эксплуатационные качества, а также предъявляемые к ним технико-экономические требования.

Эти и другие сведения, которые необходимы специалистам автомобильного транспорта для организации рационального использования материалов, позволяют решать конкретные задачи использования материалов как отечественного, так и зарубежного производства.

1.1.1. Химический состав нефти

Нефть представляет собой сложную смесь жидких органических веществ, в которых растворены различные твердые углеводороды и смолистые вещества. Главными элементами нефти являются углерод и водород. Содержание углерода колеблется от 83,5 до 87 %, водорода — от 11,5 до 14 %. Также в нефти присутствуют сера, кислород и азот — в сумме не более 3 %.

Основными компонентами нефти являются углеводороды, которые принадлежат к следующим гомологическим рядам:

CnH2n+2 — алканы (насыщенные углеводороды);

CnH2n — нафтены (алициклические углеводороды);

CnH2n-6 — арены (ароматические углеводороды).

Непредельных углеводородов в сырой нефти нет. Кроме углеводородов в нефти присутствуют кислородные, сернистые и азотистые соединения.

Кислородные соединения представлены карбоновыми кислотами, эфирами, фенолами и т. п. Основная их часть сосредоточена в высококипящих фракциях, начиная с керосиновой. Карбоновые кислоты присутствуют в нефти, всех топливах и смазочных материалах; больше всего в нефтепродуктах нафтеновых кислот:

Они представляют собой жидкости, которые могут корродировать металлы.

Сернистые соединения увеличивают расход топлива, оказывают вредное воздействие на окружающую среду. Сернистые соединения, входящие в состав нефти, по фракциям переработки распределены неравномерно. В нефтяных остатках их содержится до 90 %. Сернистые соединения нефти делятся на активные и неактивные. К активным, которые взаимодействуют с металлами при комнатной температуре, относятся элементарная сера, сероводород и меркаптаны.

Неактивные сернистые соединения, к которым относятся сульфиды и дисульфиды, при нормальных условиях не вступают в реакцию с металлами.

В малосернистых нефтях содержание сернистых соединений достигает 0,5 %, а в сернистых до 5 %. После перегонки в бензиновых фракциях содержится до 0,15 % неактивных сернистых соединений, в керосиновых — до 1 %.

Азотистые соединения содержатся в нефти в небольших количествах и концентрируются, главным образом, в тяжелых фракциях. Азотистые соединения делятся на основные и нейтральные. Основные азотистые соединения отделяют обработкой слабой серной кислотой.

Азотистые соединения термически стабильны и не оказывают заметного влияния на эксплуатационные свойства нефтепродуктов. Однако при хранении дизельных топлив они вызывают усиленное смолообразование.

1.1.2. Способы переработки нефти

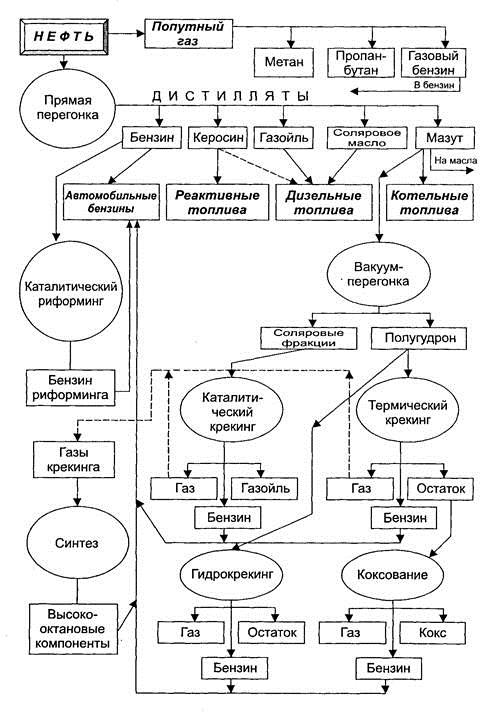

К основным способам получения топлив из нефти относятся прямая перегонка (дистилляция), термический и каталитический крекинги, гидрокрекинг и каталитический риформинг.

При разнообразии содержащихся углеводородов особенностью нефти является широкий температурный диапазон выкипания. Уже при нагреве до 30 … 40 °С из нефти начинают испарятся наиболее легкие углеводороды. С повышением температуры состав выкипающих углеводородов становится тяжелее. Это позволяет разделить нефть на части или фракции, выкипающие в определенных температурных пределах. Получаемые продукты называются дистиллятами, а сам процесс – прямой перегонкой нефти. Обычно выделяются дистилляты со следующими пределами выкипания:

Прямая перегонка заключается в нагреве нефти при атмосферном давлении и выделении фракций, различающихся температурами кипения. При температуре от 35 до 200 °С отбирают бензиновую фракцию, от 200 до 300 °С — дизельное топливо . Остаток после перегонки — мазут (до 80 %), который поступает в куб дистилляционной колонны, работающей под вакуумом. При этом верхний слой представляет собой соляровый дистиллят (температура кипения 280—300 °С), который является исходным сырьем для крекинг-бензинов и дистилляционных масел: индустриальных, цилиндровых, моторных и т. д.

Термический и каталитический крекинги используют для увеличения выхода легких фракций из нефти. Исходным сырьем служит соляровая фракция, представляющая собой смесь углеводородов с числом атомов углерода от 16 до 20, при нагревании которой до 450—550 °С в присутствии катализатора (алюмосиликат) или без него происходит расщепление углеводородов.

Сырьем для термического крекинга является полугудрон — остаток после недостаточно полного отгона масляных фракций. При этом выход бензина составляет 30—35 %. Термический крекинг сопровождается образованием ненасыщенных углеводородов, поэтому бензины термического крекинга характеризуются низкой химической стабильностью и невысокой детонационной стойкостью. На современных заводах термический крекинг не применяется.

Основным методом получения бензина является каталитический крекинг. Бензины каталитического крекинга содержат около 50 % изоциклических и ароматических углеводородов, а также 20—25 % алициклических. Содержание ненасыщенных углеводородов не превышает 5—9 %. Поэтому эти бензины имеют более высокую детонационную стойкость и химическую стабильность.

Каталитический крекинг позволяет получить бензины с октановым числом до 98 и протекает при температуре 450—550 °С в присутствии водорода с алюмомолибденовым или алюмоплатиновым катализатором при давлении 3 МПа.

Гидрокрекинг происходит при давлении до 20 МПа и температуре 480—500 °С в среде водорода с катализатором, благодаря чему ненасыщенные углеводороды не образуются, и полученный бензин имеет высокую химическую стабильность. Сырьем служит полугудрон.

Для улучшения качества бензина прямой перегонки используют каталитический риформинг, который протекает в присутствии водорода при температуре 460—510 °С и давлении 4 МПа. При этом происходит перестройка молекул, что ведет к образованию ароматических углеводородов (бензола, толуола, ксилолов и др.) из алканов и нефтенов и повышению детонационной стойкости.

Коксование тяжелых фракций процессов крекинга проводится при температуре 550 °С и атмосферном давлении. При этом образуются кокс, газообразные углеводороды и жидкая фракция, из которой извлекается бензин.

Рис 1.1. Схема переработки нефти

Синтезирование побочных газообразных продуктов крекинга и коксования направлено на получение высокооктановых компонентов: изооктана, алкилата, алкилбензола и других нефтепродуктов, которые используются в качестве добавок при получении технических сортов бензина.

Очистка автомобильных топлив является заключительной стадией подготовки базовых продуктов. Их необходимо очистить от избытка сернистых соединений, органических кислот и смолисто-асфальтеновых веществ. Для удаления сернистых соединений применяют метод гидроочистки при температуре до 300—430 °С и давлении 5—7 МПа в присутствии катализатора и водорода. Карбоновые кислоты нейтрализуют щелочью с последующей промывкой водой и сушкой.

Зимние сорта дизельного топлива получают удалением из жидкой фазы растворенные твердые углеводороды. Этот процесс — депарафинизация обеспечивает понижение температуры застывания дизельного топлива.

Схема переработки нефти показана на рис. 1.1.

1. Расскажите о химическом составе нефти.

2. Какое воздействие оказывают сернистые соединения?

3. Назовите основные способы перегонки нефти.

4. Что такое прямая перегонка нефти?

5. Что такое термический и каталитический крекинги?

6. Что такое гидрокрекинг и каталитический риформинг?

Источник

Добывается сырье на глубине нескольких километров с помощью специальных насосов. Благодаря давлению между шарами пород скапливается газообразная субстанция, а уже под ней находится нефть.

Добывается сырье на глубине нескольких километров с помощью специальных насосов. Благодаря давлению между шарами пород скапливается газообразная субстанция, а уже под ней находится нефть.

Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.

Жидкофазный этап позволяет получить из нефти максимум бензина и минимум отходов. Наиболее популярный метод, благодаря которому уменьшается число газов, в итоге остаётся приблизительно 10%.