Системы образования посадок.

С точки зрения прочности соединения, показанные на схеме сочетания полей допусков, имеющие iср = const одинаковы (рис.7.1).

Рис. 7.1 Возможные варианты образования посадок с натягом

Произвольное расположение таких сочетаний конструктором приведет к росту номенклатуры технологической оснастки — режущего и мерительного инструмента, приспособлений.

Чтобы избежать этого посадки образуют в двух системах — вала и отверстия.

Система отверстия — это такой способ образования посадки, при котором предельные размеры отверстия Dmax и Dmin и, следовательно, его допуск TD остаются постоянными, зафиксированными в определенном месте относительно номинального размера. Характер посадки — зазор, натяг, обеспечиваются за счет изменения предельных размеров сопряженного вала.

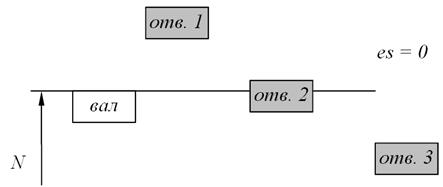

Фиксирование поля допуска TD отверстия условились осуществлять так, чтобы его нижняя граница совпадала с номиналом, т.е. EI = 0 (основное отверстие) (рис.7.2).

Рис. 7.2 Образование посадок в системе отверстия

На размерной схеме в сочетании с полем допуска одного отверстия поле допуска вала 1 даст посадку с зазором, поле допуска вала 2 — переходную, поле допуска вала 3 — с натягом.

В системе отверстия всегда минимальный диаметр отверстия равен номинальному значению: Dmin = N.

Система вала — это такой способ образования посадок, при котором предельные размеры вала остаются постоянными для данного квалитета (класса) точности, а требуемый характер посадки осуществляется за счет изменения предельных размеров сопряженного отверстия. Верхнее отклонение вала при этом равно нулю es=0 и максимальный размер отверстия равен номинальному значению: dmax=N (рис.7.3).

Рис. 7.3 Образование посадок в системе вала

Характер посадки создается за счет перемещения поля допуска отверстия: поле допуска первого отверстия — посадка с зазором, поле допуска второго отверстия — посадка переходная, поле допуска третьего отверстия — посадка с натягом.

Наибольшее распространение в технике получила система отверстия, как более технологичная, позволяющая свести к минимуму ассортимент технологической оснастки, необходимой для изготовления отверстия (наиболее дорогостоящей, размерной). Обработка отверстий значительно сложнее, чем обработка валов. Для обработки отверстий используют сложный, дорогостоящий, так называемый мерный (дающий определенного размера поверхности) инструмент — сверла, зенкеры, развертки, протяжки. Валы же независимо от размера обрабатываются одним и тем же инструментом — резцом, шлифовальным кругом.

Однако в некоторых случаях, используют систему вала. К ним относятся:

1. Соединения наружных колец подшипников качения с корпусом, т.к. подшипники изготавливают специализированные заводы, присоединительные размеры постоянны. Требуемый характер посадки достигается за счет изменения диаметра отверстия в корпусе.

2. В шарнирных соединениях, где деталь со свободной посадкой размещается на валу, который с натягом крепится в корпусной детали.

3. Для длинных трансмиссионных валов, когда на одном валу устанавливается ряд деталей с различными посадками.

4. При использовании волоченого металла (прутков, калиброванных валов). Валики, полученные волочением не имеет смысла дополнительно обрабатывать резанием для создания необходимой посадки, т.к. они имеют высокую точность размеров и форм.

Источник

Образование посадок

Посадки в системе отверстия и в системе вала

Посадки всех трёх групп с различными зазорами и натягами можно получить, изменяя положения полей допусков обоих сопрягаемых деталей. Однако удобно технологическом и эксплуатационном отношении получать разнообразные посадки, изменяя поле допуска только вала (система отверстия) или только отверстия (система вала).

Деталь, у которой положение поля допуска не зависит от вида посадки, называется основной деталью системы.

В системе допусков и натягов существует 2 подсистемы:

1) посадки в системе отверстия – различные зазоры и натяги получают соединениями различных валов с основными отверстиями;

2) посадки в системе вала – различные зазоры и натяги получают соединением различных отверстий с основными валами.

Системой допусков и посадок называют комплекс рядов допусков и посадок, созданный на основе теоретических исследований и обобщения опыта проектирования. Современные системы допусков и посадок :

1. Охватывают определенные диапазоны размеров, которые для упрощения таблиц допусков разбивают на интервалы размеров;

2. Содержат единицы допусков, содержащие зависимость допуска от размера;

3. Содержат необходимое число квалитетов, в которых установлены допуски разной величины для одинаковых размеров;

4. Содержат необходимое разнообразие посадок двух рядов – в системе отверстия и в системе вала;

5. Являются предельными асимметричными системами, в которых точность задана двумя предельным размерами, а поля допусков основного отверстия и основного вала расположены асимметрично относительно нулевой линии.

Для образования допусков для каждого интервала номинальных размеров установлен ряд допусков из 19 квалитетов по 28 основным отклонениям полей допусков валов и отверстий. Основные отклонения обозначают одной или двумя буквами латинского алфавита

1-зазор, 11 – переходные, 111 — натяг

1 Посадки с нужными зазорами и натягами образуются сочетанием наибольших допусков соединённых деталей отверстия и вала;

2 Поля допусков определяются двумя составляющими:

-численными значениями допуска, допуск зависит от квалитета и номинального размера. Обозначаются цифрой. Пример обозначения: IT5=20мкм допуск размера по 5 квалитету

— основным отклонением — заданным по таблицам отклонением от нулевой линии. Основные отклонения для отверстий А-Н: EI=-es

Основные отклонения валов и отверстий зависят от номинальных размеров и являются постоянными для всех квалитетов, исключение составляют J, K, M, N. Js – симметрична относительно нулевой линии.

Поля допусков образуют сочетанием одного из основных отклонений с допуском по одному из квалитетов. Обозначают буквами и цифрами, например,

r6, p6 (поля допусков вала по 6 квалитету с основными отклонениями r или p), Е7, А7-поля допуска отверстия по 7квалитету с отклонениями Е,А.

Принцип образования полей допусков допускает сочетание любых основных отклонений с любыми квалитетами. Для получения различных посадок в системах допусков и посадок создаётся большое количества полей допусков, однако на практике использование такого большого количества не экономично. Поэтому устанавливают (для размеров от 1 до 500) 77 полей допусков валов и 68 полей допусков отверстий. Из указанного числа выделены предпочтительные поля допусков – 10 отверстий и 16 валов.

Посадки образуются сочетанием полей отдельных полей допусков отверстий и валов :посадка H6/g5 – отверстие по 6 квалитету, вал по 5 квалитету с основным отклонением g, H7/g6, H8/f7- посадки в системе отверстия

M6/h5, G7/h6, F8/h6-посадки в системе вала

Обозначение на чертеже:Æ20

В системе посадок и допусков ( для размеров 1-500) установлено 69 посадок в системе отверстия и 61 – в системе вала, Из посадок общего применения выделены предпочтительные – 17-в системе отверстия 10-в системе вала.

Источник

З. Образование посадок в ЕСДП.

Основные условия образования посадок:

– посадки с нужными зазорами или натягами образуются сочетанием полей допусков соединяемых деталей – отверстия и вала;

– поля допусков определяются численными значениями допуска и основного отклонения;

– для получения различных посадок в системах допусков и посадок должно содержаться достаточное разнообразие полей допусков.

Посадки можно получать двумя способами.

При первом способестандартизуются ряды посадок в системе отверстий и в системе вала; для каждой посадки устанавливают пару полей допусков отверстия и вала; каждое поле допуска задают двумя предельными отклонениями, присущими только данному полю допуска. Такой способ образования посадок применяли в более ранних системах, в том числе в системе ОСТ. Недостаток этого способа заключается в том, что разнообразие и число посадок зависят от числа стандартизованных полей допусков.

При втором способестандартизуются отдельно параметры, из которых образуются поля допусков, т. е. Ряды допусков в разных квалитетах и независимо от допусков ряды основных отклонений валов и отверстий. Поля допусков получают, сочетая любые допуски и основные отклонения. Этот способ обеспечивает большое разнообразие полей допусков и соответственно посадок при сравнительно ограниченных комплектах допусков и основных отклонений. Он является современным и применяется для образования посадок в системах ИСО и СДП.

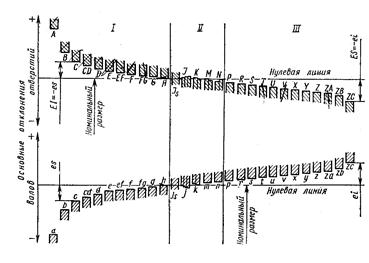

Основные отклонения. Для образования полей допусков в ЕСДП для каждого интервала номинальных размеров установлены ряд допусков из 20 квалитетов и по 28 основных отклонений полей допусков валов и отверстий (рис.5.1). Основные отклонения обозначают одной или двумя буквами латинского алфавита – прописными (А, В, С, CD, D и т. д.) для отверстий и строчными (а, b, с, cd, d ит. д.) для валов. Основные отклонения полей допусков обозначают буквой «е» с буквенным индексом, соответствующим данному полю допуска, например: еC – основное отклонение отверстия С; ес – основное отклонение вала с.

Рис. 5.1. Основные отклонения в ЕСДП.

Основные отклонения валов зависят от номинальных размеров и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на рис.5.1 поля допусков с отклонениями J, К, М, N, j, k, разделены на части и показаны ступенчатыми.

Все поля допусков (кроме Js и js, которые расположены симметрично относительно нулевой линии) — ограничены горизонтальными линиями только с одной стороны:

– с нижней, если поле допуска расположено выше нулевой линии;

– с верхней – если оно расположено ниже нулевой линии.

Это объясняется тем, что при одном и том же номинальном размере для всех квалитетов допуск имеет различные значения, а основные отклонения не изменяются. Следовательно, на рис. 5.1 показано расположение полей допусков в разных квалитетах при одинаковом номинальном размере. Основными отклонениями служат:

– для валов а – h верхние отклонения – es;

– для отверстий А– Н нижние отклонения +EЈ;

– для валов j – zc нижние отклонения +ei;

– для отверстий J – ZC верхние отклонения – ES.

Основные отклонения валов вычисляют по эмпирическим формулам. Исходным параметром, по которому вычисляют основные отклонения, служит средний геометрический диаметр Dm интервала размеров.

Основные отклонения отверстий должны допускать образование посадок в системе отверстия и в системе вала с равными зазорами и натягами. Для этого установлены два правила вычисления отклонений отверстий – общее и специальное.

В соответствии с общим правилом основные отклонения отверстий принимают равными по абсолютной величине и противоположными по знаку основным отклонениям валов, обозначенным теми же буквами. Например, для отверстия С основное отклонение еC = –ес или EI = —es (см. рис. 5.1). Таким образом, основные отклонения отверстий являются относительно нулевой линии зеркальным отражением основных отклонений валов и в тех случаях, когда применимо общее правило, их вычисляют по формулам:

для отверстий / – ZC:

Общее правило не распространяется на те случаи, когда действует специальное правило, а также на отверстия N с допусками IТ9 – IT17 (у этих отверстий при размерах более 3 мм eN = 0).

Вторые (не основные) предельные отклонения вычисляют по формулам:

TD = ES — EI

полагая известными основные отклонения и допуски. Для валов и отверстий, расположенных ниже нулевой линии, искомыми являются нижние отклонения, а для расположенных выше нулевой линии – верхние отклонения.

Пример 5.2. Для первого вала es = —25 мкм, для второго вала ei = 9 мкм; для обоих валов Td = 25 мкм. Определить вторые отклонения валов.

Решение В первом случае по формуле (4.8) ei = – 25 – 25 = –50 мкм; во втором случае по формуле (4.7) es = 9 + 25 = 34. Рекомендуем по исходным данным и результатам расчета построить схему полей допусков.

Поля допусков в ЕСДПобразуют сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии со способом образования поля допусков обозначают одной буквой или сочетанием двух букв основного отклонения и цифрой, указывающей номер квалитета. Например, обозначения rб, p6, g6 (рис. 5.2, а) означают, что на схеме показаны поля допусков валов квалитета 6 с основными отклонениями r, р и g; обозначение H7соответствует полю допуска отверстия квалитета 7 (IT7) с основным отклонением H; EF8 – поле допуска отверстия IT8 с основным отклонением ЕF.

Рис.5.2. Образование полей допусков в ЕСДП.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js. Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

– При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

Для размеров от 1 до 500 ммустановлено 77 полей допусков валов и 68 полей допусков отверстий общего применения. Число полей допусков отверстий сокращено за счет полей допусков, применяемых для посадок с натягами в системе вала. Из указанного числа выделены предпочтительные поля допусков – 10 отверстий и 16 валов (в таблицах заключены в рамки). Кроме того, введены 68 дополнительных полей допусков. В первую очередь применяют предпочтительные, а затем остальные поля допусков общего применения. Дополнительные поля применяют, если посадку нужного характера нельзя получить с помощью полей допусков общего применения.

Предпочтительные поля допусков выделены на основе обобщения опыта производственной деятельности и внешнеэкономических связей, с учетом рекомендации ИСО/Р 1829 и, как правило, позволяют получать нужные посадки. Широкое внедрение в промышленность предпочтительных полей допусков необходимо для дальнейшего развития взаимозаменяемости, кооперирования и специализации производства. Кроме того, оно обеспечивает сокращение номенклатуры и централизацию выпуска режущего инструмента, а также другой технологической оснастки. В настоящее время номенклатура нормального инструмента (сверл, разверток и пр.), выпускаемого специализированными инструментальными заводами, определяется только рядами предпочтительных полей допусков.

Источник