Раздел 2. Дробление

Тема 5 физические основы процесса разрушения горных пород

Способы разрушения горных пород при дроблении и измельчении.

2. Свойства горных пород, имеющие значение при разрушении.

3. Стадии дробления. Степень дробления.

4. Гипотезы дробления и измельчения.

Процессы дробления и измельчения применяются для доведения материала до необходимой крупности, гранулометрического состава или заданной степени раскрытия минералов, т.е. для получения свободных минеральных зерен. При этом куски горных пород разрушаются внешними силами. Разрушение – это процесс зарождения и роста трещин и пор. Происходит по ослабленным сечениям, имеющим трещиноватости или другие дефекты структуры. Разрушение наступает после перехода за предел прочности нормальных и касательных напряжений, возникающих в материале при его упругих деформациях: сжатии, растяжении, изгибе или сдвиге. Предел прочности – предельное значение напряжения, выше которого образец разрушается практически мгновенно, а ниже – живет неограниченно долго.

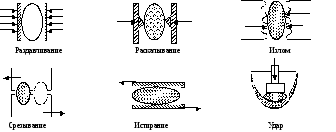

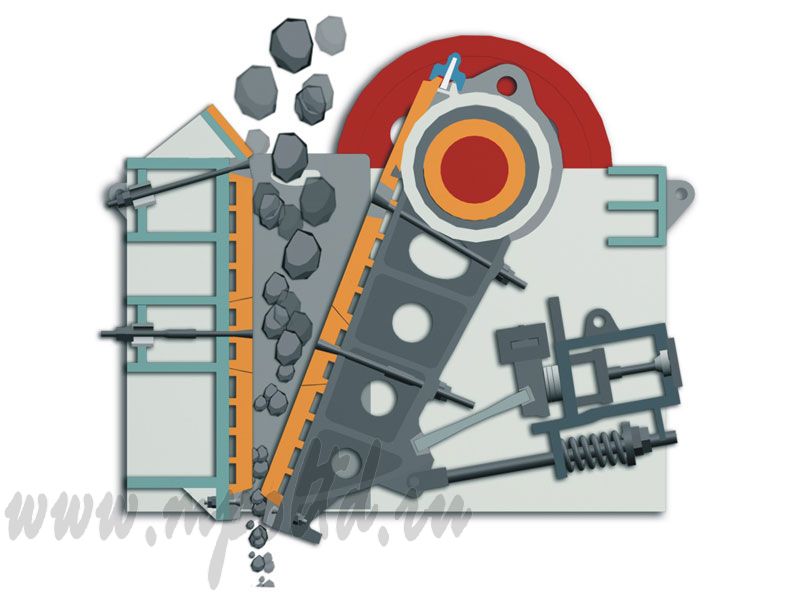

Различные способы дробления и измельчения отличаются видом основной необратимой деформации, вызвавшей разрушение. В соответствии с этим способы разрушения делятся на (рис. 2.1):

1) раздавливание – наступает после перехода напряжений за предел прочности на сжатие;

2) раскалывание – после перехода напряжений за предел прочности на растяжение;

3) излом — после перехода напряжений за предел прочности на изгиб;

4) срезывание — после перехода напряжений за предел прочности на сдвиг;

5) истирание — после перехода напряжений во внешних слоях кусков за предел прочности на сдвиг;

6) удар – воздействие динамических нагрузок на материал, деформации возникают те же: сжатие, растяжение, изгиб, сдвиг.

Рисунок 2.1 – Способы разрушения материалов

Эти способы разрушения являются общими и для операций дробления, и для операций измельчения, однако эти процессы различаются по своему технологическому назначению. Принято считать дроблением такой процесс разрушения, в результате которого большая часть продукта имеет крупность выше 5 мм. При измельчении получают продукт мельче 5 мм. Размер 5 мм принят условно.

Все машины, применяемые для разрушения кусков горных пород делятся по технологическому назначению на дробилки и мельницы. Отличительными особенностями этих типов машин являются:

Дробилки – 1) между дробящими телами всегда есть зазор, который свободен на холостом ходу и заполнен материалом на рабочем ходу; 2) выдают в основном кусковой продукт с преобладанием крупных фракций.

Мельницы – 1) измельчающие детали соприкасаются на холостом ходу, а на рабочем – разделены слоем материала; 2) выдают порошкообразный продукт с преобладанием мелких фракций.

В различных конструкциях машин могут использоваться сразу несколько способов разрушения, но преобладающим является один из них:

раздавливание – в щековых, валковых и конусных дробилках;

раскалывание – в зубчатых и игольчатых дробилках;

удар – в молотковых дробилках и дезынтеграторах;

истирание – в мельницах.

Для процессов разрушения наиболее важны прочность (крепость), дробимость, измельчаемость и абразивность горных пород. Прочность – способность твердого тела сопротивляться разрушению от действия внешних сил. Характеризуется предельными напряжениями, которые могут быть созданы в опасном сечении тела.

С точки зрения физико-механических свойств пород наиболее выгодно разрушать их растяжением. Но по конструктивным соображениям в основном используется раздавливание. Поэтому для сравнения прочностных свойств пород используют напряжение на сжатие или коэффициент крепости, разработанный проф. Протодьяконовым М.М. По шкале Протодьяконова все породы делятся на 10 категорий с коэффициентами крепости от 0.3 для самых слабых до 20 для наиболее прочных пород.

Дробимость – это обобщающий параметр для многих механических свойств пород и выражает энергоемкость процесса дробления.

Измельчаемость оценивают по удельной производительности мельницы по вновь образованному расчетному классу.

Абразивность оценивают по износу материала рабочих поверхностей машин в процессе дробления (измельчения) при трении.

Оценка результатов дробления (измельчения) производится по степени дробления (измельчения) и эффективности работы машин. Степень дробления – отношение размеров кусков исходного материала к размеру кусков продукта дробления.

где i – степень дробления, D, d – средний или максимальный размер куска в питании и дробленом продукте, соответственно.

Нет таких дробильных машин, которые могли бы принимать исходную руду и выдавать конечный продукт. Поэтому применяют несколько приемов (стадий) дробления (см. схему). В зависимости от крупности исходного и дробленого материала различают следующие стадии дробления и измельчения, показатели для которых приведены в табл. 2.1.

Таблица 2.1 – Стадии дробления и измельчения

При дроблении (измельчении) в несколько последовательных стадий общая степень дробления (измельчения) определяется как произведение всех степеней дробления в отдельных стадиях:

Дробилки (мельницы) могут работать в открытом или замкнутом цикле. При открытом цикле материал проходит дробилку один раз, при замкнутом — надрешетный продукт грохота непрерывно возвращается в дробилку на додрабливание, образуя циркулирующую нагрузку. В случае мельниц – пески (крупный продукт) гидроциклона или классификатора возвращаются на доизмельчение. Замкнутые циклы обеспечивают более высокую степень дробления (измельчения) по сравнению с открытыми.

Если продукт дробления представляет собой свободные зерна полезного минерала, то дальнейшее дробление не имеет смысла, т.к. будет только приводить к переизмельчению материала. Процесс является энергоемким, поэтому проф. Г.О. Чечет сформулировал принцип НЕ ДРОБИТЬ НИЧЕГО ЛИШНЕГО. При разрушении происходит преодоление сил сцепления между частицами и образование новой поверхности. Энергия, потребляемая при дроблении (измельчении) расходуется на: 1) упругую деформацию разрушаемых зерен, т.е. рассеивается в окружающее пространство в виде тепла; 2) образование новой поверхности, т.е. превращается в свободную поверхностную энергию измельченных зерен. При измельчении расход полезной энергии – на образование новой поверхности – составляет около 1% общего ее расхода.

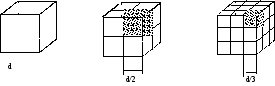

Пусть разрушается зерно в виде куба с размером d, представленное на рис. 2.2.

Рисунок 2.2 – Изменение суммарной поверхности зерен при дроблении

Тогда поверхность частиц будет:

До дробления: S 1 = 6•d 2 •1 кубик. (2.3)

После дробления: S 2= 6 • (d/ 2 ) 2 •8 кубиков = 6d 2 •2; (2.4)

S 3= 6 (d/ 3 ) 2 •27 = 6d 2 •3; (2.5)

Здесь n– количество частиц.

Таким образом, при уменьшении размеров кусков руды происходит увеличение общей поверхности частиц.

Для оценки порошкообразных материалов используется понятие удельной поверхности, т.е. поверхности, приходящейся на единицу веса материала. В данном случае:

S yд= 6 d 2 /d 3 δ = 6 /d δ . (2.8)

Обозначим 6 / δ = К. Для частиц малого размера К = соnst.

При дроблении Q весовых единиц материала со средним размером кусков D получим столько же весовых единиц материала со средним размером d. Поверхность материала до дробления:

Вновь образованная при дроблении поверхность будет:

ΔS = S 2 – S 1 = K Q / d – K Q / D = K ( 1 / d – 1 / D ) Q (2.11)

Известно несколько гипотез энергетической оценки процессов дробления и измельчения. Одна из них – гипотеза Риттингера (1867г): Расход энергии на дробление пропорционален величине вновь образованной поверхности. В математическом выражении имеет вид:

E = K 0ΔS = K 0К ( 1 / d – 1 / D) Q . (2.12)

Здесь E – расход энергии, K 0– коэффициент пропорциональности, по физическому смыслу представляет собой расход энергии на образование одной квадратной единицы новой поверхности.

Обозначим: Ko K = K1. (2.13)

Тогда E = K1( 1/d – 1/D ) Q. (2.14)

Умножим и разделим правую часть уравнения (2.14) на D , получим

E = K1 ( 1/d – 1/D ) Q • D/ D = K1 ( D /d – D /D ) Q / D = K1 ( i – 1 ) Q / D . (2.15)

Таким образом, по Риттингеру расход энергии на дробление одной весовой единицы материала пропорционален степени дробления iминус единица.

По гипотезе Кирпичева (1874г.) и Кика (1885г.) энергия, необходимая для дробления и измельчения материала пропорциональна его весу (или объему):

Из выражения (2.16) следует, что затрачиваемая энергия не зависит от крупности материала. Коэффициент Ко выражает расход энергии на единицу веса при данной степени измельчения. Можно выбрать схему с одинаковыми степенями дробления в каждой стадии:

Тогда с учетом (2.17) общая степень дробления составит:

где n – число стадий дробления.

При этом энергии дробления в каждой стадии будут равны между собой:

С учетом выражений (2.16) и (2.19) общая энергия дробления по всей схеме будет:

Для исключения степени в выражении (2.18) выполним его логарифмирование и выразимn:

lg I = n lg i, (2.21)

n = lg I / lg i (2.22)

Подставим соотношение (2.22) в формулу (2.20) и получим:

Для одного и того же материала и при одной и той же степени дробления в каждой стадии величины К0и i будут постоянными, поэтому можно обозначить

тогда энергия дробления (измельчения) определится с учетом соотношения (2.23) как:

Математическое выражение для степени дробления (2.1) можно представить в виде

D / d = (1/d) / (1/D). (2.26)

lg I = lg [ ( 1/d ) / ( 1 / D )] = lg ( 1 / d ) – lg ( 1 / D ). (2.27)

С учетом соотношений (2.25) и (2.27) выражение для энергии дробления будет иметь вид:

Формула (2.28) представляет собой математическое выражение гипотезы Кика-Кирпичева аналогично выражению гипотезы Риттингера. По Риттингеру расход энергии пропорционален поверхности, по Кику-Кирпичеву – объему. Соответственно эти законы носят название поверхностного и объемного законов дробления (измельчения). Данные экспериментов и промышленной практики показали, что эти законы справедливы лишь в определенных диапазонах крупности. Гипотеза Риттингера хорошо согласуется с практикой при тонком измельчении, а гипотеза Кика-Кирпичева – при крупном дроблении.

Академик Ребиндер (1941г.) предложил гипотезу, охватывающую любой случай разрушения полезных ископаемых, математическое выражение которой имеет вид:

Здесь A – работа, затрачиваемая на разрушение твердого тела, σ – поверхностная энергия на единицу твердой поверхности (σ — избыток свободной энергии в пограничном слое), ΔS – поверхность, вновь образуемая при разрушении, ΔV – часть объема тела, подвергшаяся деформации, K – работа упругой и пластической деформации, приходящаяся на единицу объема.

При крупном дроблении больших кусков руды K ΔV >> σ ΔS, т.к. приращение поверхности незначительно, и работа будет в основном пропорциональна объему (гипотеза Кирпичева):

При разрушении мелких кусков руды (измельчение) σ ΔS >> K ΔV, т.к. приращение поверхности значительно. При этом работа почти пропорциональна величине новой образованной поверхности (гипотеза Риттингера):

Гипотеза Ребиндера связывает процесс разрушения с физико-механическими свойствами пород и минералов (поверхностная энергия, твердость).

Разделим обе части уравнения (2.29) на ΔS и получим:

A/ ΔS= σ ΔS/ ΔS+KΔV/ ΔS, (2.32)

A/ ΔS= σ +KΔV/ ΔS. (2.33)

Обозначим в выражении (2.33):

Тогда с учетом соотношений (2.33) и (2.34) получим:

Величину H sнадо рассматривать как коэффициент твердости, равный работе образования единицы новой поверхности. Вместе с тем величина H sсвязана с поверхностной энергией соотношением (2.34). Таким образом, чем больше поверхностная энергия твердого тела, тем больше его твердость, а, следовательно, и больше работа, которую надо затратить на разрушение – образование новой поверхности.

Гипотеза Ребиндера пригодна для любого диапазона крупности, т.к. она сводится к закону Риттингера или Кирпичева при определенных значениях крупности. Эта гипотеза учитывает оба вида энергии – поверхностную и потенциальную энергию деформации в объеме дробимого тела.

Американский ученый Бонд (1950г.) предложил гипотезу, промежуточную по отношению к законам Риттингера и Кирпичева:

По гипотезе Бондаэлементарная работа пропорциональна приращению параметра, являющегося среднегеометрическим между объемом и поверхностью :

Практика показывает определенную связь между индексом работы по Бонду и коэффициентом крепости пород по Протодьяконову.

Источник

Дробление в процессе переработки полезных ископаемых и немного о дробилках.

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для Обогатительных фабрик и ГОК’ов. Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе — дробильное оборудование или дробилки. В этом материале речь пойдет об общих принципах.

Дробилка это специальное оборудование, предназначенное для измельчение минерального сырья и различных твёрдых материалов.

Процессы дробления и измельчения.

Дробление — процесс разрушения крупных твердых элементов, например кусков руды или угля с целью уменьшения их размеров до заданных, обеспечения определенного гранулометрического состава фракций. Так же в результате дробления происходит раскрытие зерен минерала до заданной степени.

Дробление крупнокускового материала на более мелкий происходит под действии внешних сил. Для того чтобы произошло разрушение исходный материал в процессе дробления сжимают, растягивают, изгибают или обеспечивают сдвиг одной части относительно другой. В результате такого воздействия происходит разрушение исходного материала в слабых местах структуры имеющих дефекты.

Разрушение произойдет после того, как будет достигнут и превышен предел прочности материала от напряжений, возникающих при упругих деформациях. Как известно предел прочности это такое значение напряжения, при превышении которого материал разрушается практически мгновенно.

В зависимости от предела прочности при сжатии или раздавливании полезные ископаемые подразделяют на четыре группы:

- мягкие полезные ископаемые (уголь, сланец), у которых разрушающее напряжение на сжатие 1000 кг/см2.

Дробление — это наука.

В первую очередь она пытается дать ответ на вопрос о количестве работы, требуемой для получения результата. Теория дробления позволяет описать процессы дробления, происходящие в дробилках различных типов и рассчитать для производителей их основные параметры — мощность двигателя, производительность, наибольшие усилия дробления. Наиболее важные для дробления характеристики материала — его прочность и дробимость, т.е. способность делиться при ударе на части различных размеров и форм.

В общем, как с точки зрения конечного результата, так и процессов происходящих во время дробления современные дробилки подразделяются на машины крупного дробления (размер на выходе 100-350 мм), среднего дробления (размер 40-100 мм) и мелкого дробления (5-40 мм). Если в требуется получить фракцию конечного продукта менее 5 мм, то эти процессы относятся к истиранию.

При этом при крупном дроблении, когда приращение поверхности достаточно мало работу необходимую для дробления определяют по гипотезе Кирпичёва, согласно которой работа требуемая для деформации куска пропорциональна изменению его первоначального объёма.

При среднем дроблении в основу расчетов кладется гипотеза Бонда утверждающая, что требуемая работа дробления пропорциональна среднегеометрическому приращению объёма и площади поверхности матеиала.

При мелком дроблении (измельчении, истирании) отлично работает гипотеза Риттингера о пропорциональности необходимой затрачиваемой работы для дробления увеличению площади поверхности материала.

Различные способы дробления и измельчения отличаются видом основной необратимой деформации, вызывающей разрушение материала. В соответствии с этим способы разрушения делятся на:

- Раздавливание – деформация материала наступает после достижения предела прочности на сжатие. Раздавливание применяется, как правило, при крупном и среднем дроблении твёрдых горных пород и углей;

- Раскалывание – деформация материала наступает после достижения предела прочности на растяжение. Раскалывание преимущественно применяется для хрупких и вязких пород (углей, известняков, асбестовых руд и т.п.).

- Излом — деформация материала наступает после достижения предела прочности на изгиб.

- Срез и Истирание — деформация материала наступает после достижения предела прочности на сдвиг.

- Удар – воздействие динамических нагрузок на материал, деформация материала наступает после достижения предела прочности на сжатие, растяжение, изгиб, сдвиг.

Предел прочности материала на растяжение значительно ниже чем на сжатие, но в современной практике дробления основным разрушающим воздействием остается раздавливание. Это связано с конструктивным особенностями, определяемыми уровнем развития технологий.

Классификация процессов дробления.

По виду реализации дробления его методы делят на:

- Ручное дробление. Это трудоемкая и дорогая операция, применяется лишь в особых случаях, например при обнаружении отдельных крупных кусков породы, размер которых превышает загрузочное отверстие дробилки.

- Механическое дробление. Наиболее распространённый вид дробления, при котором к материалу прилагаются усилия от движущегося дробящего тела.

- Пневматическое, или взрывное дробление. При этом происходит разрушение материалов, за счёт энергии взрыва.

- Электрогидравлическое дробление, при котором материал погружается в воду и его разрушение производится ударной волной, от мощного электрического разряда.

- Электроимпульсное дробление специальным электрическим пробоем материала.

- Электротермическое дробление нагревом материала электрическим током и последующим тепловым или электрическим пробоем.

По способу воздействия на материал процессы дробления подразделяются на:

- Статические способы механического дробления — раздавливание, раскалывание, излом, происходящие в щёковых, конусных и валковых дробилках.

- Динамические способы дробления — удар и истирание, происходящие в роторных дробилках; раскалывание, раздавливание в стержневых дробилках — дезинтеграторах.

По крупности конечного продукта дробление делятся на:

- Крупное дробление (100-350 мм),

- Среднее дробление (40-100 мм),

- Мелкое дробление (5-40 мм),

- Измельчение, истирание (менее 5 мм).

По технологическому назначению процессы дробления подразделяются:

- Подготовительное дробление для подготовки материала к обогащению или дальнейшей переработке.

- Окончательное дробление, в результате которого получаются товарные продукты дробления, например, при выпуске сортовых углей.

- Избирательное дробление, при котором один из компонентов материала, с меньшей прочностью, под действием одинаковой нагрузки разрушается раньше и сильнее другого, более прочного.

При открытом цикле дробления продукт подается в дробилку только один раз, при замкнутом цикле дробления — материал из дробилки поступает на грохот, где происходит его сортировка и крупные куски возвращаются на следующий цикл дробления, а мелкие — на дальнейшую обработку. При замкнутом цикле дробления достигается лучший результат, так как получаемый гранулометрический состав однороден, так же уменьшается расход энергии и износ частей дробилки.

В зависимости от требуемого размера готового продукта, применяют последовательно несколько этапов дробления, например при дроблении руд цветных металлов, дробление происходит 2 — 4 раза, руд чёрных металлов и угля 2 или 3 раза.

Дробилки и их конструкция.

Основная классификация дробилок производится по особенностям конструктивного исполнения рабочего органа.

- Щёковые дробилки, в которых дробление материала происходит при помощи двух прямоугольных плит (шёк). Одна из щёк или обе одновременно совершают колебательные движения.

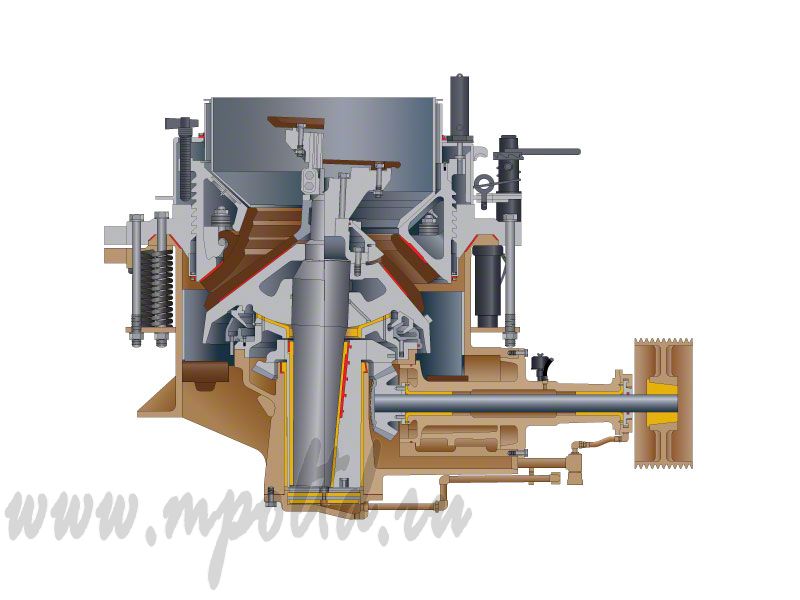

- Конусные дробилки, в которых материал для дробления проходит между двумя конусами внутренней поверхностью неподвижного и внешней поверхностью подвижного.

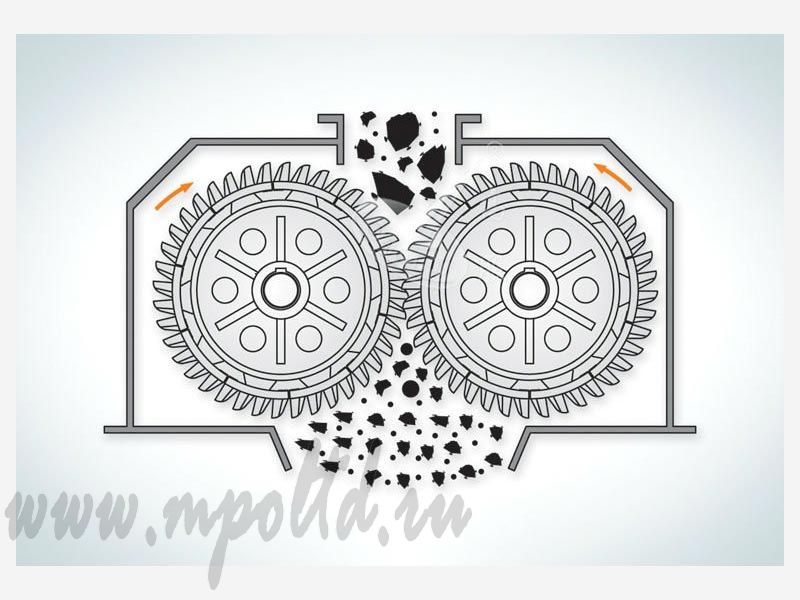

- Валковые дробилки, в которых материал для дробления поступает между парой цилиндрических валков или подвижным валком и плитой.

- Дробилки ударного действия, такие как роторные дробилки, молотковые дробилки. Дробление в них происходит специальными битами (молотками), закреплёнными на корпусе быстро вращающегося ротора).

- Существуют так же комбинированные дробилок оборудованные рабочими органами двух видов в одном корпусе.

Основа конструкции дробилки любого типа — наличие камеры дробления, которая образована главным рабочим органом, передающим энергию на дробление материала и вспомогательным, сужающимся от приёмного отверстия к выходному. Ширина приёмного отверстия дробилки должна превышать допустимый размер наибольшего куска исходного материала.

В процессе дробления материал в камере дробления непрерывно перемещается, постепенно измельчаясь и поступая в более узкую её часть. Частицы, достигшие заданного размера, выгружаются из зоны дробления через выходное отверстие.

Выбор типа дробилки зависит от типа материала и поставленных задач.

- Щёковые и конусные дробилки применяются для дробления абразивных материалов прочных и средней прочности.

- Валковые дробилки хорошо себя зарекомендовали при обработке материалов средней прочности.

- Ударные дробилки хороши для малоабразивных материалов, мягких и средней прочности.

Путь совершенствование дробилок направлен в сторону увеличения мощности, срока службы, снижения уровня шума и запылённости. Это достигается применением в их конструкции гидравлических систем защиты от поломок и регулирования размеров дробления. На современные дробилки устанавливаются системы автоматического контроля и управления режимами работы дробилок. На смену классическим механическим дробилкам постоянно разрабатываются дробилки с электрическим, термическим, взрывным и другими способами дробления.

Завод нестандартного оборудования «Машинопромышленное объединение», имея высококвалифицированные кадры и огромный опыт всегда готов прийти на помощь на любом этапе эксплуатации и обслуживания дробильного оборудования различных конструкций. Более подробно о дробилках определенных конструкции будет написано в следующих наших статьях. О некоторых дробилках, которые мы производим читайте в разделе нашего сайта ИЗГОТОВЛЕНИЕ ДРОБИЛОК

Источник