- Дробеметная и дробеструйная обработка: в чем отличия

- Принцип работы

- Дробеметная и дробеструйная обработка поверхностей: различия

- Современная дробеметная установка: особенности и принцип работы

- Дробеструйная обработка металлоизделий

- Сравнение технологий пескоструйной, дробеструйной и дробеметной очистки металла

- Содержание:

- Описание процесса пескоструйной очистки

- Описание процесса дробеструйной очистки

- Описание процесса дробеметной очистки

- Классификация дробеметных камера

- Степени подготовки поверхности

- Дробеметная и дробеструйная обработка металлов: сравнение технологий

- 1 Дробеструйная и дробеметная очистка: в чем отличие

- 2 Особенности дробеструйной технологии

- 3 Особенности дробеметной очистки

Дробеметная и дробеструйная обработка: в чем отличия

Любое технологичное производство, занимающееся работой с металлом, неизбежно сталкивается с задачами по обработке поверхностей, очистке их от загрязнений и подготовке к дальнейшему нанесению антикоррозийных покрытий и красок. Решение этих задач связано с применением дробеструйного и дробемётного оборудования.

Дробеструйное оборудование Дробеметное оборудование

Такая техника требуется для:

- удаления с поверхности изделий загрязнений, остатков краски, ржавчины и окалины;

- подготовки к дальнейшему проведению защитных, декоративных и лакокрасочных работ;

- упрочнения изделий и проведения дробенаклёпа (или микроковки).

Примечание: дробенаклёпом называется процедура, защищающая изделия, подверженные циклическим нагрузкам, от т.н. «усталости металла» — явления, когда длительное нахождение изделия в искусственно созданных условиях разрушает молекулярную решётку. Дробенаклёп позволяет минимизировать этот эффект благодаря уплотнению верхнего слоя изделия. Такая процедура применяется для обработки изделий, испытывающих в процессе работы ряд физических нагрузок (пружин, шкивов, шестерен и т.д.).

Принцип работы

И дробеструйная, и дробемётная обработка построены на одном и том же принципе: обрабатываемая поверхность изделий бомбардируется шарообразными частицами металлической дроби. В результате такой холодной обработки происходит контролируемое уплотнение поверхностного слоя с параллельным удалением ржавчины, окалины, коррозийных очагов.

Дробемётная обработка подразумевает, что в качестве абразива используется дробь, разгоняемая до скорости 80-100 м/сек в метательной турбине внутри дробемётной установки. Сама установка отличается высокой степенью автоматизации, а также отсутствием необходимости осуществления действий оператором. Используется, как правило, для обработки больших объёмов изделий простой геометрической формы, не требующих постоянного внимания к процессу.

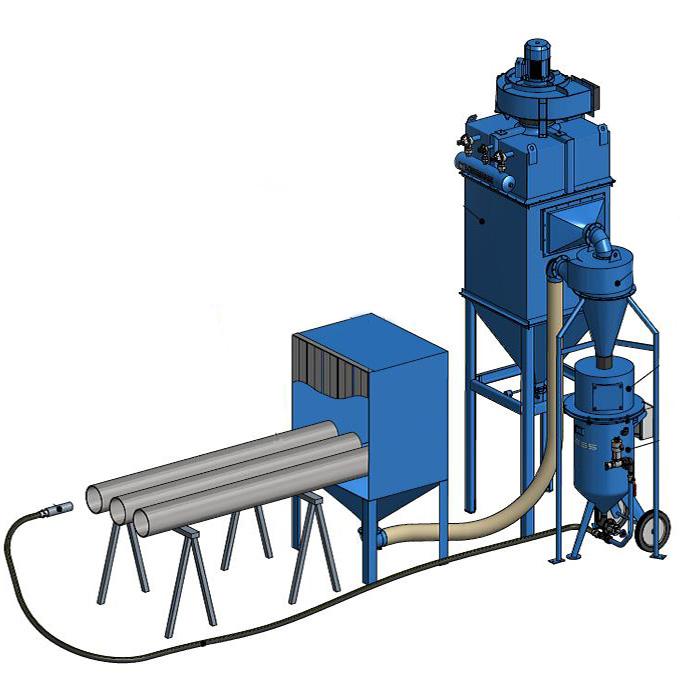

Дробеструйная обработка – это процесс обработки поверхности, где в качестве абразива также используется дробь. Однако разгон этих частиц происходит путём подачи сжатого воздуха в дробеструйную установку. Такая технология позволяет производить обработку изделий со сложной геометрией. При этом процесс требуется проводить в присутствии оператора, что снижает потенциал автоматизации установки, но удешевляет стоимость оборудования.

Таким образом, основные отличия двух установок заключаются в процессе, который разгоняет частицы абразива до момента подачи его на изделие. Стоит отметить, что среди технологов сложилось мнение, что аппараты для дробеструйной обработки проще в эксплуатации. При кажущейся простоте устройств, тем не менее, изготовление таких аппаратов – задача сложная. Любая недоработка на этапе проектирования в конечном счёте приводит к убыткам, исчисляющимся кратной стоимостью аппарата.

Тем не менее, зачастую владельцы производств, столкнувшись с задачей по очистке и подготовке металлических изделий к покраске, не обладают нужным набором знаний и не могут определиться, установка какого типа требуется именно для их технологического процесса. Компания KIESS, занимающаяся установкой и сборкой комплексов дробеструйной и дробемётной очистки, оказывает консультации и по желанию заказчика производит расчёты, позволяющие получить оптимальный результат и минимизировать убытки.

Источник

Дробеметная и дробеструйная обработка поверхностей: различия

Дробеструйная и дробеметная обработка многие годы применяется на промышленных предприятиях, деятельность которых связана с обработкой металла. Отличие данных методов состоит в способе воздействия на металлические поверхности. Так, дробеметная обработка подразумевает направленную подачу абразивной дроби механическим способом. Для этого используются специальные турбины. Принцип дробеструйной обработки основан на подаче потока абразивных частиц на очищаемую поверхность пневматическим способом – при помощи сжатого воздуха.

Современная дробеметная установка: особенности и принцип работы

Каждый из перечисленных способов металлообработки имеет свои плюсы и минусы, которые стоит рассмотреть подробнее. Воздействие на металлическую поверхность при помощи дробемета позволяет:

- удалять различные загрязнения;

- придавать металлу необходимую шероховатость;

- устранять мелкие дефекты поверхности.

Это увеличивает адгезию и улучшает качество нанесения антикорозийных покрытий и красок. Кроме того, матирование может производиться в декоративных целях.

Наверное, единственным существенным минусом использования дробеметной установки является невозможность обработки внутренних полостей металлических деталей и блоков. Для очистки поверхностей используется дробеметная камера, в которую металлоизделия поступают при помощи конвейера. Процесс полностью автоматизирован и не подразумевает присутствия человека внутри камеры. Это исключает возможность направления потока дроби внутрь обрабатываемого изделия.

Дробеструйная обработка металлоизделий

Дробеструйная установка функционирует на основе пневматической подачи абразивной дроби, что позволяет:

- эффективно удалять с поверхностей металлоизделий жирный налет, коррозийные очаги, окислы, ржавчину и окалину;

- производить упрочнение поверхностей, дробенаклеп;

- выполнять первичную подготовку к покрытию металла защитно-декоративными смесями.

Именно дробеметные установки используются для очистки геометрически сложных и крупногабаритных изделий из металла – вагонов, сельхозтехники.

Данная технология не подразумевает полной автоматизации – в ней до сих пор присутствует ручной труд, что значительно снижает производительность выполняемых работ. По уровню экологичности и безопасности дробеструйное оборудование также уступает дробеметным установкам. Однако и стоит дробеструйная техника меньше, чем современные дробеметы.

Источник

Сравнение технологий пескоструйной, дробеструйной и дробеметной очистки металла

Содержание:

Одним из основных способов подготовки поверхности (очистки и придания требуемой шероховатости) является пескоструйная, дробеструйная и дробеметная обработка.

Тема различия технологий пескоструйной, дробеструйной и дробеметной обработки достаточно актуальна. Подмена данных понятий и терминов имеет место даже в профессиональной среде. В то же время различия весьма существенны, и не обращать на них внимания просто невозможно.

Это совершенно разные виды производственного оборудования, у каждого из которых есть свои положительные стороны и объективные недостатки.

В данной статье мы разберем различия между пескоструйной, дробеструйной и дробеметной технологиями, оценим преимущества и недостатки технологий.

Описание процесса пескоструйной очистки

Пескоструйная очистка подразумевает под собой очистку металла с помощью сжатого воздуха. Абразивным материалом при этом выступает кварцевый песок. К преимуществам пескоструйной очистки следует отнести низкую стоимость оборудования. Чаще всего пескоструйная очистка применяется в ремонтных производствах где не требуется большая производительность.

К недостатком пескоструйной очистки следует отнести огромный риск для здоровья работников. Пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз).

В отличие от дробеструйной обработки, при пескоструйной обработке невозможно обеспечить непрерывную циркуляцию абразива. Что делает невозможным применение пескоструйной очистки в промышленных масштабах.

Описание процесса дробеструйной очистки

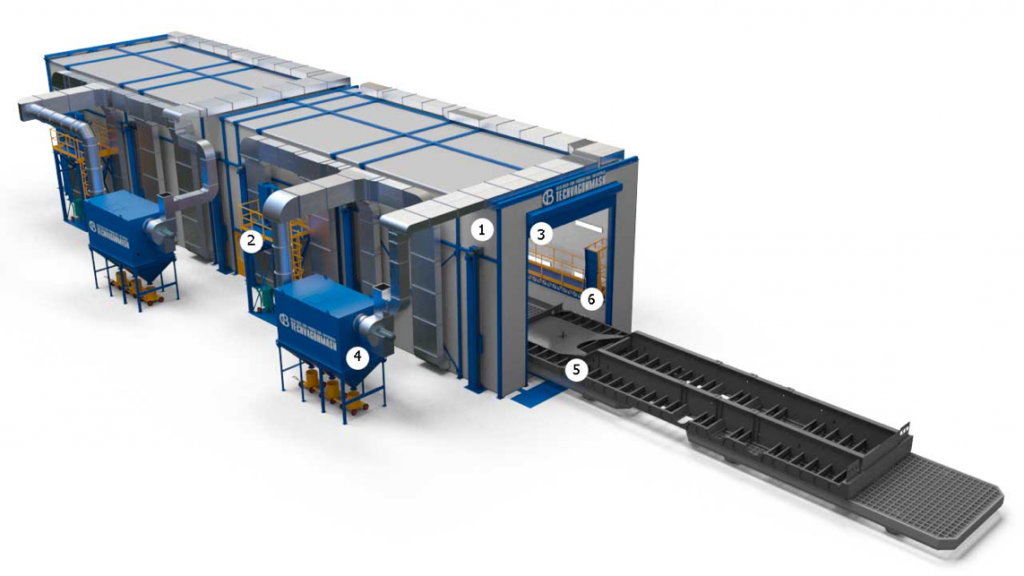

Дробеструйная очистка также подразумевает под собой очистку металла – с помощью сжатого воздуха. Однако в качестве абразивного материала выступает дробь. Что позволяет обеспечить замкнутый цикл циркуляции дроби. Дробеструйная очистка менее производительна чем дробеметная очистка, но находит свое применение в случае необходимости очистки крупногабаритных изделий (например при очистке железнодорожных вагонов, крупногабаритных сварных металлоконструкций, при необходимости очистки труднодоступных участков. Дробеструйная обработка производится в специальных камерах. Камеры оснащены системой вентиляции и освещения.

1. Рабочая камера

4. Система освещения

2. Система дробеобращения

5. Система очистки воздуха

3. Дробеструйный аппарат

6. Подъемные площадки

Для возможности обработки деталей по высоте дробеструйные камеры могут оборудоваться стационарными или подъемными площадками. Возможна роботизация дробеструйных работ. В качестве транспортных средств для подачи изделий в камеру чаще всего используется тяговые тележки или подвесные конвейера.

Описание процесса дробеметной очистки

Сущность дробеметной обработки заключается в воздействии на очищаемую поверхность факелом дроби. Дробь на поверхность подается разогнанной в дробеметном аппарате до 100 м/с. Целью дробеметной очистки является очистка металла окалины, ржавчины, старой краски и придания поверхности желаемой шероховатости.

К преимуществам дробеметной обработки следует отнести:

Нет необходимости в больших расходах сжатого воздуха как в дробеструйных камерах, что обеспечивает низкий уровень расхода электроэнергии.

Возможность высокой степени автоматизации, работа человека заключается лишь в загрузке/выгрузке обрабатываемых изделий и управлении дробеметной установкой.

Высокое качество обработки изделий

Высокая производительность по сравнению с дробеструйной очисткой

Классификация дробеметных камера

На рисунке представлена компоновка дробеметной камеры на примере дробеметной камеры для очистки листового и профильного металлопроката.

| 1. Рабочая камера | 5. Дробеметные аппараты |

| 2. Элеватор | 6. Узел уборки дроби с поверхности металлопроката (щетка + вентилятор обдува) |

| 3. Сепаратор | 7. Фильтровальная установка |

| 4. Бункер-накопитель |

Степени подготовки поверхности

Качественная подготовка поверхности металлических изделий является основным фактором в обеспечении наибольшего срока службы защитного покрытия. При любом виде защитного покрытия нарушаются его защитные свойства, если не соблюдена технология подготовки поверхности до 1-й степени очистки согласно ГОСТ 9. 402-80 (SA 2 ½ SIS 055900).

Характеристики защитных красочных покрытий и подобных покрытий, нанесенных на сталь, во многом зависят от состояния поверхности стали перед окрашиванием. Основными факторами, влияющими на эти характеристики, являются:

a) наличие коррозии и прокатной окалины;

b) наличие загрязнений на поверхности, включая соли, пыль, масла и смазки;

c) профиль поверхности.

Слабая абразивная струйная очистка

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц

Тщательная абразивная струйная очистка

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины

Сверхтщательная абразивная струйная очистка

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос

Абразивная струйная очистка до видимой чистой стали

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет.

Источник

Дробеметная и дробеструйная обработка металлов: сравнение технологий

В данной статье мы разберем различия между дробеструйной и дробеметной технологиями

1 Дробеструйная и дробеметная очистка: в чем отличие

Вопрос качественной обработки металлоизделий остро стоит на многих современных производствах. От того насколько тщательно очищена и обработана поверхность зависят эксплуатационные характеристики продукции: устойчивость к коррозии, усталостная прочность, износостойкость. Для повышения качества изделий на предприятиях используют дробеметные и дробеструйные устройства. С их помощью штучные заготовки, стальной прокат или бывшие в употреблении детали очищают от старой краски, наплыва, окалины, ржавчины, заусениц, неровностей и других нежелательных явлений.

Понятия «дробеметной» и «дробеструйной» технологии похожи по звучанию, но отличаются по смыслу.

Чтобы не путаться в понятиях и правильно подобрать оборудование, следует определить различия двух методов обработки поверхностей.

2 Особенности дробеструйной технологии

Технология дробеструйной обработки заключается в подаче абразива на обрабатываемую поверхность с помощью сжатого воздуха под высоким давлением. Пневматический способ подачи дроби обеспечивает равномерную очистку изделий и придания шероховатости обрабатываемым поверхностям.

Данный метод применяют для:

- удаления формовочных смесей, ржавчины, окалины, старой краски, жиросодержащих составов,

- поверхностного упрочнения предметов,

- финишной обработки поверхностей перед нанесением антикоррозийной защиты.

Главной особенностью дробеструйной технологии является возможность обработки поверхностей очень крупных предметов, например, вагонов, узлов морского транспорта, нестандартных металлоизделий и т.д. Как правило, для их обработки устанавливают специальные сборно-разборные сооружения для абразивоструйной очистки или используют обитаемые пескоструйные камеры.

Для придания поверхностям требуемой шероховатости и обеспечения необходимого класса окрашивания (согласно требованиям ГОСТ9.032) на производствах подбирают дробь определенного диаметра. Количество циклов обработки стальных поверхностей регламентируется Международным стандартом ГОСТ Р ИСО 8501-1-2014:

| Sa 1 | Слабая абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц |

| Sa 2 | Тщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины |

| Sa 2 1/2 | Сверхтщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос |

| Sa 3 | Абразивная струйная очистка до видимой чистой стали | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет. |

3 Особенности дробеметной очистки

Дробеметная очистка поверхностей основана на подаче воздушно-абразивной струи, создаваемой механическим устройством под воздействием центробежной силы. Возможности по обработке крупногабаритных предметов ограничены внутренним объемом дробеметной камеры. Например, очистить поверхность железнодорожного вагона можно только с помощью дробеструйной технологии, т.к. такой крупногабаритный предмет не поместится в дробеметный агрегат.

Дробемет представляет собой камеру закрытого типа, в которой выполняется обработка поверхностей дробью. Направленный воздушный поток подается с высокой скоростью – до 100 м/сек. В результате воздействия абразивного материала на обрабатываемой поверхности происходит разрушение старого лакокрасочного покрытия, окалины или коррозии без деформации основного материала.

Источник