Виды древесных частиц и измельчающего оборудования

Стружка и волокна

Как видно из названий, плиты стружечные делают из стружки, а волокнистые – из волокна. Принципиальное различие между этими исходными материалами заключается в способе их получения: стружку для плитного производства получают в основном резанием, а волокно – истиранием. Толщина отдельных частиц в волокнистой массе примерно на один-два порядка меньше, чем толщина стружек, а качество древесных плит, и в первую очередь их прочность, тем выше, чем меньше размеры частиц. Поэтому волокнистые плиты (кроме изоляционных), как правило, прочнее стружечных. Однако, чем древесные частицы мельче, тем больше энергозатрат требуется на их получение. Повысить прочность стружечных плит можно не только уменьшая размеры стружки, но и сохраняя естественные свойства древесины – например, ориентируя крупноразмерную стружку вдоль длинной стороны плиты, как это делается при изготовлении OSB.

В Западной Европе накоплен достаточный опыт использования волокон в наружном слое стружечных плит: длинное волокно в наружных слоях ДСтП повышает прочность плиты при изгибе. Однако размол частиц требует больших энергозатрат – примерно 150–200 кВт·ч на тонну абсолютно сухого волокна, что далеко не всегда экономически оправдано.Во всяком случае, применение дефибраторов (машин для развойлачивания частиц) в изготовлении мелкой фракции для наружных слоёв ДСтП широкого распространения не нашло.Для наружных слоёв преимущественно используются мелкая стружка, получаемая в мельницах и стружечных станках с ножевым валом, стружка, вырабатываемая из щепы в центробежных станках, стружка и опилки как отходы дереворежущих станков, а также шлифовальная пыль. Следует иметь в виду, что из опилок получаются зернисто-кубические частицы и для гомогенизации материала необходимо ставить на агрегатах очень мелкие сетки – с отверстиями до 0,75 мм, что, естественно, увеличивает количество пыли и снижает производительность оборудования. Добавка стружки-отхода для изготовления среднего слоя стружечных плит может составлять до 40% от общей массы стружки внутреннего слоя, как это практикуется на японских предприятиях ещё с 1963 года.

Пыль в ограниченных количествах добавляется в стружку наружных и внутреннего слоёв. Считается, что во внутреннем слое пыли должно быть не более 10%, и многие производители стараются избегать её добавления, считая, что использование пыли ведёт только к ухудшению качества и увеличению расхода сырья. По размерам частиц в стружечной массе различают древесную пыль (в том числе шлифовальную), а также мелкую, среднюю и грубую фракции стружки. Главная характеристика частиц – их толщина. Например, при трёхъярусной сортировке для отделения пылевидных частиц (удаляемых из производственного процесса, обычно на сжигание) используют сита с размерами ячеек 0,2 – 0,5 мм, для мелкой фракции с ячейками 1,0 – 2 мм, для средней 6 – 12 мм. Эти фракции предназначаются, соответственно, для наружных и внутреннего слоёв ДСтП. Частицы крупнее средней фракции идут на доизмельчение. Возможно также двух- или одноярусное фракционирование или же с использованием роликовых сортировок. Другим характерным показателем древесных частиц является «коэффициент формы», то есть отношение средней длины частиц к их толщине. Для получения плит с высокой прочностью при изгибе это соотношение у частиц наружных слоёв должно укладываться в диапазон 50–100.

Древесноволокнистая масса отличается от стружечной малыми размерами частиц. Толщина отдельных волокон составляет от 1 до 80 микрон, а длина – от 20 до 4500 микрон. Выбор измельчающего оборудования зависит от вида исходного сырья и выпускаемой продукции; в таблице 4.1 приведены типичные варианты применения тех или иных машин.

Таблица 4.1. Варианты оборудования для участков измельчения древесины

| Сырьё | Оборудование |

| Для производства ДСтП | |

| Отходы лесопиления и деревообработки | |

| Круглые лесоматериалы | Стружечный станок с ножевым барабаном Бункер для стружки Дробилка или мельница Сушилка Станок вторичного измельчения |

| Стружка-отход (станочная стружка и опилки) | Бункер для стружки Мельница или дробилка Сушилка Станок вторичного измельчения |

| Лесосечные отходы | Дробилка Бункер для стружки Мельница Сушилка Станок вторичного измельчения |

| Для производства ДВП | |

| Привозная щепа | Мойка щепы Дефибратор Рафинёр |

Владимир Николаевич Волынский

Характеристика древесных плит

Статьи по этой тематике «Получение стружки и волокна»:

Источник

Измельчённая древесина

- Измельчённая древеси́на — древесные частицы различной формы и величины, получаемые в результате механической обработки, а именно: щепа, дроблёнка, стружка, опилки, древесная мука, древесная пыль.

После измельчения древесные частицы проходят сортировку по фракциям, в результате чего отбирается кондиционная фракция, размеры которой соответствуют требованиям, предъявляемым к измельчённой древесине, в зависимости от её дальнейшего назначения. Часто измельчённая древесина является отходами лесозаготовок и деревообработки. Применяется для изготовления древесных плит: ДВП, ДСтП, ЦСП; служит сырьём для выработки целлюлозы и используется как топливо для котельных.

Связанные понятия

Упоминания в литературе

Связанные понятия (продолжение)

Адгезив — вещество, способное соединять материалы путём поверхностного сцепления. Адгезивы бывают природными и синтетическими. Скрепляющее действие адгезива основано на создании молекулярных связей между ним и поверхностями соединяемых материалов. Микронеровности, заполняемые адгезивом, увеличивают площадь контакта между прилегающими поверхностями. После застывания адгезива они склеиваются.

В понятие минера́льная ва́та согласно ГОСТ 31913-2011 (EN ISO 9229:2007) «Материалы и изделия теплоизоляционные. Термины и определения», входят следующие разновидности ваты.

Золá — несгорающий остаток, образующийся из минеральных примесей топлива при полном его сгорании.

Пенообразова́тели — вещества, участвующие в образовании устойчивой пены. Существуют натуральные и искусственные пенообразователи.

Источник

Экология СПРАВОЧНИК

Информация

Древесные частицы

Древесные частицы — отходы деревообрабатывающих производств: стружка станочная (СС); опилки (О); пыль древесная технологическая (ПДТ); пыль шлифовальная (ПШ).[ . ]

Древесно-шлифовальная пыль представляет собой смесь древесных частиц размером в среднем 250 мкм с абразивным порошком, отделившимся от шлифовальной шкурки в процессе шлифования древесного материала. Содержание абразивного материала в древесной пыли может доходить до 1 % по массе.[ . ]

При укладке древесных частиц в кучу воздух, находящийся в зазорах между частицами внутри кучи, быстро насыщается влагой, испарение влаги с поверхности частиц прекращается и поверхность частиц сравнительно быстро приобретает влажность, близкую к средней влажности частицы. Повышение влажности поверхности древесных частиц внутри кучи создает благоприятные условия для жизнедеятельности грибковых образований и микроорганизмов. В результате происходит сравнительно быстрое разогревание внутреннего объема кучи.[ . ]

При осмолеиии древесных частиц в течение 10—15 с происходит их нзмельчеиие. Содержание частиц фракции 1/0,5 и 0,5/0,25 увеличивается на 15—20% за счет измельчения частиц фракций 3/2 и 2/1. Это ие отрицательное явление при осмолеиии мелких древесных частиц для наружных слоев плит с мелкоструктурной поверхностью, но оно нежелательно при осмолеиии стружки для внутреннего слоя.[ . ]

По фракционному составу древесные частицы в зависимости от размеров можно разделить на четыре фракции.[ . ]

При наличии в пыли крупных древесных частиц, выпадающих из факела на под топочной камеры, целесообразно установить на нем дожигательную колосниковую решетку и подвести снизу воздух для дожигания выпавших частиц.[ . ]

Измельченной древесиной называют древесные частицы различной формы и размеров, получаемые в результате механической обработки. К измельченной древесине относятся: щепа, дробленка, стружка, опилки, древесная мука, древесная пыль.[ . ]

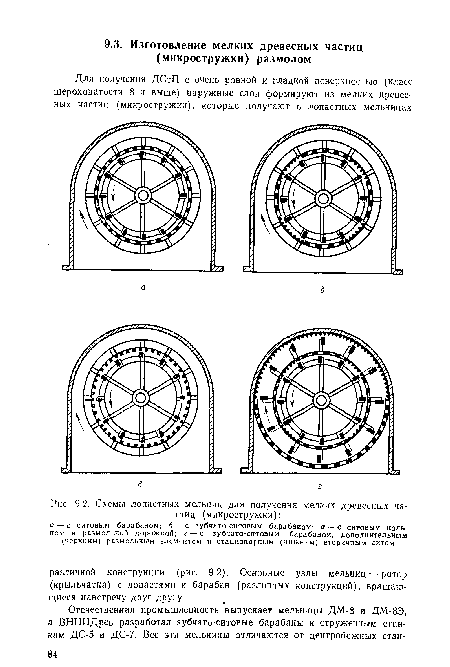

| Схемы лопастных мельниц для получения мелких древесных частиц (микростружки) |  |

Требования, предъявляемые технологическими инструкциями [39, 40] к древесным частицам для формирования разных слоев плит, приведены в табл. 7.2.[ . ]

Шероховатость обработанных поверхностей деталей из древесины и древесных материалов характеризуется числовыми значениями параметров неровностей (риски, неровности разрушения, неровности упругого восстановления, волнистость, а также структурные неровности поверхности плит, спрессованных из древесных частиц) и наличием или отсутствием ворсистости и мшистости на обработанных поверхностях (рис. 8.4).[ . ]

Для обеспечения стабильной нормы расхода связующего и влажности осмоленных древесных частиц с отклонениями, не превышающими ±1,5 % от номинальной погрешности, погрешность дозирования стружки не должна превышать ±4 %. Стружку дозируют по объему, по массе или в сочетании обоих методов, т. е. выполняют двухступенчатое дозирование— сначала по массе, затем по объему.[ . ]

Стружку-отходы от деревообрабатывающих станков целесообразно также измельчать в тонкие древесные частицы для формирования наружных слоев при изготовлении плит с мелкостружечной поверхностью. При этом мелкие древесные частицы получаются высокого качества и обеспечивают получение поверхности плит высокого класса (8—9-й) шероховатости.[ . ]

Технологическая и шлифовальная пыль. К технологической пыли следует относить мельчайшие древесные частицы фракции 0,5/0 для внутреннего слоя и 0,25/0 для наружных. Шлифовальная пыль представляет собой еще более мелкие частицы толщиной 0,01—0,1 мм, шириной и длиной до 1 мм. При использовании технологической и шлифовальной пыли в качестве добавки к стружке для наружных слоев получаются плиты высокого класса шереховатости, а прочность плит на изгиб соответствует (при плотности не ниже 700 кг/м3) требованиям стандарта. Поэтому действующей технологической инструкцией [40] допускается добавлять шлифовальную пыль в количестве до 40 % к стружке для наружных слоев, а в стружке внутреннего слоя допускается содержание пыли до 20%. При использовании шлифовальной пыли рекомендуется отделять от нее абразивный материал и сколы плит воздушной сепарацией.[ . ]

Для калибрования стружки по длине и ширине ее измельчают в специальных дробилках. Фракционный состав и размеры древесных частиц зависят от технологии измельчения и применяемого оборудования. Однако почти во всех случаях размеры древесных частиц по длине и ширине определяются формой и размерами ячеек в обечайках (ситах) размольного оборудования, которые в конечном итоге калибруют размеры частиц (табл. 9.1). Степень измельчения стружки при дроблении зависит также от окружной скорости дробильного органа, зазора между дробильным органом и ситовыми вкладышами, влажности измельченной стружки и др.[ . ]

Организация производства ДСтП с мелкоструктурной поверхностью позволит значительно расширить применение разных древесных отходов, включая опилки, не только для внутреннего, но и для наружных слоев путем их измельчения в тонкие древесные частицы в зубчато-ситовых мельницах.[ . ]

При измельчении (калибровании) стружки для внутреннего слоя рекомендуются размеры ячеек сит 40×10 мм. Форма и размеры исходных древесных частиц оказывают незначительное влияние на состав конечного продукта мелких древесных частиц. В табл. 9.2 приведен примерный фракционный состав мелких древесных частиц, полученных при измельчении различных видов древесных частиц [14, 29].[ . ]

Принцип работы ИПС-1,0 А заключается в сортировке измельченной массы веток и тонкомера в вертикально направленном воздушном потоке. Древесная зелень, как более легкая фракция, уносится потоком и тем самым отделяется от древесных частиц.[ . ]

Сырую стружку хранят в бункерах вместимостью до 100 м3, таких же, как и для щепы (см. табл. 8.1), т. е. ДБО-бО и др. Для хранения сухой стружки и мелких древесных частиц, учитывая их специфические особенности, используют вертикальные бункера ДБОС и ДБОП (см. рис. 8.2, в).[ . ]

Мельницы PPS состоят из ситового барабана и крыльчатки, вращающихся в противоположных направлениях (см. рис. 9.2, а). Необходимые размеры получаемых древесных частиц достигаются применением определенных размеров отверстий в ситовых вкладышах: 6×6 или 8Х Х8 мм для наружных слоев, 12×12 или 25×25 — для внутреннего. При изготовлении мелких древесных частиц для формирования наружных слоев плит с мелкоструктурной поверхностью применяют ситовые вкладыши с размером отверстий 2—3 мм.[ . ]

Дробилка ДМ-7 может быть установлена на железобетонном основании нли на металлическом сварном каркасе из профильного проката. Полученные мелкие древесные частицы отбирают от дробилки механическим или пневматическим конвейером. Последний рекомендуется применять при измельчении стружки в мелкие древесные частицы (микростружку). В этом случае следует использовать вентилятор производительностью 25 000 м3/ч.[ . ]

Стружка подается в смеситель через загрузочную воронку. Вследствие большой частоты вращения вала захватывающие лопасти 2, находящиеся под загрузочной воронкой, придают древесным частицам кольцеобразное и далее аксиальное направление. Затем движущийся кольцеобразный слой древесных частиц проходит через зону осмоления, где связующее разбрызгивается из сопел (насадок) 4 или 12. Лопасти 7 продолжают перемешивать древесные частицы со связующим. Хорошее распределение связующего по древесным частицам достигается в результате разной скорости самих древесных частиц, т. е. интенсивным перемешиванием их между собой.[ . ]

Выносное сито — наборный из стержней ситовый цилиндр, установленный в корпусе с патрубками. Очищенный при отборе через сито щелок направляется на варку, а с оставшимися внутри сит древесными частицами возвращается в сепаратор.[ . ]

Характерная особенность производства пятислойных ДСтП та, что независимо от схемы изготовления стружки (одно- или двухпоточной) после сушки она разделяется на три фракции: мелкие пылевидные древесные частицы для формирования наружных слоев, мелкие древесные частицы для формирования промежуточных слоев, частицы средних размеров для формирования внутреннего слоя (рис. 2.4). Отделяемые крупные древесные частицы и сколы дополнительно измельчаются в зубчато-ситовой мельнице и направляются на повторное сортирование. Разделенные три фракции поступают в отдельные бункера, после чего дозируются и смешиваются со связующим в отдельных смесителях. Как видно из рис. 2.4, при изготовлении пятислойных плит на участках от сортировки до формирующих машин идут три самостоятельных потока, что усложняет процесс производства, требует увеличения количества технологического оборудования, производственных площадей, повышенных энергозатрат и др. Преимущество же технологического процесса производства пятислойных плит — использование более широкого ассортимента сырья и в особенности древесных отходов без снижения механических показателей плит.[ . ]

Как правило, первая ступень сушки подключается в трех случаях: при высокой начальной влажности стружки (80—140 %); в зимний период, когда, значительная часть тепла расходуется на прогрев и размораживание древесных частиц, и при больших колебаниях начальной влажности стружки. Во всех остальных случаях трубу-сушилку использовать нецелесообразно и стружка подается непосредственно в основной сушильный агрегат. В табл. 10.3 приведены технические характеристики двухступенчатых установок фирмы «Бабкок»—ВБН (ФРГ), предназначенных для сушки стружки внутреннего слоя (две трубы-сушилки В5Н-4) и наружных слоев (одна труба сушилки).[ . ]

При изменении расхода связующего в диапазоне от 560 до 1700 г/мин качество распыления практически остается одинаковым, и только с увеличением расхода связующего до 2280 г/мин дисперсность распыления ухудшается. Крупные древесные частицы (фракция 7/3) имеют степень покрытия 60—80 %, мелкие (фракция 2/1)—до 90%, пыль — до 100%. Более высокая степень покрытия мелких древесных частиц объясняется значительно большей удельной поверхностью.[ . ]

Подготовка смолы и отвердителя для производства древесностружечных плит имеет свои особенности, связанные, во-первых, с необходимостью равномерного распределения сравнительно малого количества связующего по большой поверхности древесных частиц и, во-вторых, с необходимостью создания оптимальных условий отверждения связующего в наружных и внутреннем слоях плит.[ . ]

Составы для изготовления питательных кубиков и горшочков разнообразны. Важно, чтобы применяемый состав был хорошо и равномерно перемешан и входящие в него материалы были просеяны и не содержали крупных твердых комочков, камешков и древесных частиц.[ . ]

При разработке мельницы ДМ-8 (рис. 9.4) за основу принят стружечный станок ДС-7, в отличие от которого мельнипа ДМ-8 оснащена винтовым загрузчиком, обеспечивающим равномерную подачу измельченного материала в дробилку и способствующим получению стабильных по размеру древесных частиц и оптимальному использованию мощности привода.[ . ]

Рассматривая вопрос режимов сушки в барабанных сушилках, следует остановиться на вопросе пожароопасности процесса сушки. Известно, что пожароопасность сушильного барабана определяется температурой отработавшей в барабане газовоздушной смеси. Для сухих мелких древесных частиц это 150—160 °С [35]. Из рис. 10.3 видно, что пожароопасная температура отработавших газов наступает, если на входе в барабан при а=+3° температура будет 275—300 °С, при а = 0°—325—350 “С, при а = —2“— 530—600 °С и при а=—3° — 550—600 °С. В соответствии с этим возрастает и производительность барабана. Из рис. 10.3 видно, что если температура отработавших газов будет значительно ниже температуры пожароопасной зоны, например 125 °С, то максимальная температура газов на входе в барабан при а=+3° может составлять 200 °С, при а= 0° 250 °С, при а = —2°350°С, а при а=—3° 400 °С. Соответственно часовая производительность сушильного барабана по испаряемой влаге составит 600; 1000; 1800 и 3000 кг/ч, а часовая производительность в сухой стружке, например при сушке от начальной влажности Й7Н = 80% до конечной влажности WK = 4 %, составит соответственно 680; 1300; 2500 и 4000 кг/ч, т. е. при угле наклона барабана —2“ производительность его повышается в 3,8 раза по сравнению с положительным углом наклона +3“.[ . ]

Если поверхность частичек древесины омывается атмосферным воздухом, то они за сравнительно короткий срок подсыхают, и условия существования на этой поверхности грибков становятся для них неблагоприятными, рост их прекращается, несмотря на то, что внутренние слои древесных частиц имеют большую влажность, при которой возможна активная жизнедеятельность грибков.[ . ]

Объемное дозирование осуществляют дозаторами-питателями непрерывного действия: ленточным, пластинчатым или винтовым конвейерами, роторным или тарельчатым питателями, электровибраторами и др. Поскольку насыпная объемная масса стружки зависит от формы и размеров древесных частиц, фракционного состава и др., то погрешность объемного дозирования (в пересчете на массу стружки) колеблется в пределах ±20—50 %, и поэтому, несмотря на его простоту и широкое распространение, не может быть рекомендовано.[ . ]

В отечественной и зарубежной практике известно большое количество сушильных аппаратов для сушки измельченной древесины. На современных предприятиях большой производительности наиболее широко применяют конвективные сушилки с механическим или пневматическим перемещением древесных частиц от загрузочного конца к выгрузочному. В этих сушилках древесные частицы (стружка) высушиваются во взвешенном состоянии в потоке газовоздушной смеси. Непрерывное омывание частиц газовоздушной смесью высокой температуры обеспечивает интенсивный теплообмен между сушильным агентом и высушиваемым материалом, а следовательно, и высокую производительность.[ . ]

Конструктивно устройство очистки щепы состоит (см. рисунок) из сепаратора для отделения крупных включений из щепы, поступающей из пропарочной камеры, циклона для удаления песка из щелока, используемого при очистке щепы в сепараторе, и выносных сит для отделения от щелока мелких древесных частиц, а также трубопроводов с насосом для циркуляции щелока.[ . ]

В последнее время разработана модель мельиицы (см. рис. 9.2, г), в которой стружка дополнительно измельчается между лопастями, расположенными на наружной поверхности размольного барабана и добавочными размольными элементами, закрепленными на внутренней стороне корпуса. Степень измельчения, т. е. размеры получаемых древесных частиц, в этой мельнице контролируется второй неподвижной сеткой, расположенной в нижней части корпуса.[ . ]

Под оптимальным режимом прессования понимают такой, при котором достигаются следующие условия: максимальная интенсификация процесса прессования, т. е. минимально допустимая продолжительность прессования плит в прессе; обеспечение физико-механнческнх свойств плнт, удовлетворяющих требованиям стандарта при заданной плотности плнт, количестве добавляемого связующего, виде древесных частиц; получение влажности готовых плит возможно близкой к равновесной, т. е. 8±2%.[ . ]

Для приготовления торфяных компостов могут быть использованы все виды торфа (верховой, переходный, низинный) и различные удобрения (навоз, навозная жижа, фекалии, зола, фосфоритная мука, известь и т. п.). Согласно ГОСТу 12101—66 для приготовления компостов следует использовать торф, имеющий следующие свойства: степень разложения — не менее 20%, зольность —не более 26%, содержание влаги —не более 60%, размер частиц торфа и древесных остатков — не более 60 мм, содержание древесных частиц — не более 10%.[ . ]

Производительность молотковой дробилки зависит в основном от размеров ячеек и влажности измельченной стружки.[ . ]

С технологической точки зрения наилучшим является способ введения в стружечную массу антипирена в виде порошка, при котором не повышается влажность стружки. Тюменским НИИПлесдревом предложено использовать порошкообразный состав (фракция 0,1/0,25) Факкор, который вводится в осмоленную смолой СФЖ-3014 стружку [4]. Совместное введение в стружечную массу смолы и карбамида повышает прилипаемость антипирена к древесным частицам и способствует более равномерному его распределению в стружечной массе. Прочность получаемых огнестойких плит не снижается, а водопоглощение значительно уменьшается (табл. 4.4).[ . ]

Для измельчения стружки по длине и ширине наиболее распространены молотковые и лопастные дробилки, которые работают на принципе удара. Отечественная промышленность выпускает молотковую дробилку ДМ-7 (рис. 9.1), предназначенную для измельчения специальной резаной стружки как для внутреннего, так и для наружных слоев. Технологической инструкцией рекомендуются следующие размеры ячеек ситовых вкладышей дробилки ДМ-7 в зависимости от марки плит при изготовлении мелких древесных частиц для наружных слоев.[ . ]

Барабан мельницы РРБМ (см. рис. 9.2, а) выполнен в виде непрерывного ситового кольца, по середине которого проходит размольная дорожка с рифленой поверхностью. Внутри ситового барабана с дорожкой в противоположном направлении вращается крыльчатка с размольными пластинами на концах лопастей. Через загрузочную течку стружка попадает в размольную камеру, образованную в середине барабана кольцами крыльчатки и размольной дорожкой, где происходит измельчение (размалывание) стружки в мелкие древесные частицы (микростружку). Полученные частицы захватываются потоком воздуха и устремляются в обе стороны от размольной дорожки, где проходят через отверстия ситовых колец. Последние при этом служат в основном для калибрования удаляемых из мельницы частиц, обеспечивая только некоторое доизмельчение более крупных частиц. Профили и размеры рифления размольной дорожки в зависимости от степени измельчения стружек устанавливают сменой пластин с рифлениями, прикрепляемых винтами к внутренней поверхности дорожки.[ . ]

Смола КФ-МТ обладает достаточно хорошей стабильностью при хранении до 2 мес и более (рис. 4.1), поэтому ее можно изготовлять иа специализированных химических заводах и поставлять деревообрабатывающим предприятиям на значительные расстояния. Смола отличается хорошими технологическими показателями. Например, она имеет меньшую вязкость (30—50 с по ВЗ-4) при относительно высоком сухом остатке (66±1 %) по сравнению с другими смолами. Это позволяет вводить ее в смесители с безвоздушным распылением при более высоком сухом остатке, что в конечном итоге ведет к снижению влажности осмоленных древесных частиц и сокращению продолжительности прессования плит в прессе.[ . ]

Работа барабана заключается в следующем. Поток газов (сушильный агент температурой 550—650 °С) вместе с сырой стружкой попадает в центральную трубу и проходит по ней со скоростью 20 м/с, потом поворачивает назад и движется по средней кольцевой полости со скоростью 6—7 м/с, затем поворачивает опять и движется через наружную кольцевую полость со скоростью 4—5 м/с к выходу из сушильного барабана. В центральной трубе стружка перемещается пневматически за счет напора газовоздушного потока и сушится во взвешенном состоянии, в средней и наружной полости стружка перемещается механически в результате пересыпания с лопаток. Мелкие древесные частицы пролетают через сушилку почти со скоростью газовоздушной смеси, а более влажные и тяжелые в средней и наружной полостях выпадают из потока вниз, но благодаря вращению барабана вновь поднимаются лопатками, возвращаются в поток и таким образом происходит непрерывное омыва-ние их сушильным агентом. При таком движении более мелкие древесные частицы высыхают быстрее и быстрее выходят из барабана, более влажные и крупные частицы находятся в барабане дольше. Этим обеспечивается сравнительно высокая равномерность сушки стружки. В период совместного движения газовоздуишой смеси и стружки происходит интенсивный тепло- и массообмен и на выходе из барабана температура сушильного агента снижается до 125 °С.[ . ]

Источник