Дражная разработка

Широкое развитие дражная разработка получила в СССР. С начала 50-х гг. Дражная разработка осуществляется в суровых условиях северо-востока страны, в связи, с чем стало необходимым массовое применение различных способов оттайки горных пород. В начале 80-х гг. большое значение приобрела дражная разработка россыпей касситерита и алмазов. Особенно широкое распространение получила при добыче касситерита в Юго-восточной Азии.

Целесообразность дражной разработки определяется условиями залегания и размерами россыпи, возможностью затопления разрабатываемого участка и поддержания на нём необходимого уровня воды, характеристикой разрабатываемой горной массы и свойствами плотика россыпи, а также запасами полезных ископаемых. Наиболее приемлемы для дражной разработки пойменные россыпи значительной ширины и большой протяжённости. Вскрытие при дражной разработке, так называемые затопление россыпи, производится котлованом, плотинами и перемычками.

Котлованы (рис., а) сооружают обычно при разработке русловых или пойменных россыпей, когда возможно их заполнение без специальных мероприятий. Вскрытие плотинами (рис., б) осуществляется при необходимости подъёма уровня воды. Варианты этого способа зависят от высоты и количества плотин. Перемычки, обеспечивающие подъём уровня воды и работу драги на небольшом участке, применяют, когда драге необходимо выйти за пределы затопления. Системы дражной разработки классифицируют по двум основным признакам — направлению движения драги относительно россыпи (поперечное, продольное) и количеству одновременно разрабатываемых забоев (одинарные и смежные забои). В зависимости от этого различают основные системы разработки: одинарно-продольную, одинарно-поперечную, смежно-продольную и смежно-поперечную. При разработке, как правило, используют их комбинации и различные варианты.

Реклама

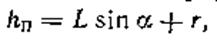

Способы выемки при дражной разработке различаются по последовательности и порядку извлечения пород в вертикальной и горизонтальной плоскостях забоя. Преобладающее распространение получил слоевой способ (сверху вниз в вертикальной плоскости). Реже применяют так называемую выемку поддором. При этом в нижней или верхней части забоя создают вруб, а затем убирают обрушенную горную массу. В горизонтальной плоскости выемку проводят прямым и косым забоями, а также полузабоями. Подвигание забоя определяется величиной перемещения драги, которая устанавливается в соответствии с характеристикой разрабатываемых пород и во всех случаях должна обеспечить максимальную эффективность черпания. Для средних драг (210-250 л) величина перемещения 3-5 м. Ширина забоя в общем случае зависит от размеров драги. Оптимальное её значение находят из условий обеспечения максимальной производительности оборудования. Продолжительность дражной разработки определяется физико-географическими условиями разработки (табл.).

Основные преимущества дражной разработки: возможность высокопроизводительной работы по поточной технологии, автоматизации добычных и обогатительных процессов, механизации вспомогательных операций. Недостатки: ограниченность применения способа, отсутствие возможности точного учёта и контроля потери песков. Характерная особенность дражной разработки — большой объём хвостов промывки, укладываемых в отвалы. Мелкая фракция хвостов сбрасывается в эфельные отвалы (обычно располагаемые в выработанном пространстве), на которые укладывают отвалы крупной фракции — галечные.

Нарушение природной среды при дражной разработке происходит в результате возникновения выемок (дражных разрезов), размыва затопленной поверхности вне границ россыпи, загрязнения водотоков и водоёмов хвостами обогащения и др. Необходимость рекультивации поверхности определяется в зависимости от ценности и перспектив дальнейшего использования нарушенных земель. Предохранение водотоков и водоёмов от загрязнения обязательно во всех случаях. Соответствующие мероприятия являются составной частью проекта дражной разработки и в основном включают изоляцию русла реки от дражной разработки, полный замкнутый водооборот с созданием отстойников и с минимальной подпиткой свежей водой.

Перспективы дражной разработки связаны с повышением эффективности работы собственно драг, комплекса оборудования, включающего, кроме них, землеройные машины, работающие на предварительной вскрыше по ходам драги, с совершенствованием средств и методов контроля потерь песков и полезных ископаемых при драгировании.

Источник

Эффективная отработка россыпей дражным способом

Дражный способ отработки в благоприятных условиях дает наилучшие экономические показатели добычи золота из россыпных месторождений. Минимальная численность работающих, минимальная дальность перемещения горной массы, минимальные затраты на обслуживание техники, минимальное энергопотребление – все эти положительные качества обеспечивают высокую выработку на одного работающего (5-8 кг/сезон) и минимальную себестоимость добычи золота.

В то же время значительная часть российских россыпей находится в зоне многолетней мерзлоты. Как показывает практика, драги, отрабатывающие месторождения, пораженные мерзлотой, имеют низкие технико-экономические показатели. Основная причина плохой работы драг на мерзлых россыпях – хроническая необеспеченность их талыми запасами. Особенно остро это сказывается в первой половине промывочного сезона. Плохая подготовка полигонов приводит к погоне за редкими таликами и бессистемности отработки. Потери металла из-за недоработки мерзлого пласта порой достигают 50-70%. В создавшемся положении мерзлые россыпи чаще предпочитают отрабатывать раздельным способом с использованием землеройной техники, хотя эксплуатационные затраты при этом больше в 2-3 раза.

Сегодня накоплен достаточно большой опыт по оттаиванию мерзлых пород и защите их от сезонного промерзания, разработаны специальные методы ведения горных работ. Внедряя новые методы и технологии, можно более широко использовать высокоэффективный дражный способ добычи золота, при этом он может с успехом применяться на месторождениях Сибири и Дальнего Востока.

Для каждой россыпи в зависимости от горно-геологических и климатических условий, целесообразно выбирать оптимальный набор приемов борьбы с мерзлотой, так как способы подготовки зависят от глубины россыпи, фильтрационных свойств пород и многих других факторов. В одних случаях наилучшие показатели предупреждения промерзания обеспечивает затопление полигонов на зиму, в других — выгоднее использовать осушение песков и выпуск воды из разреза на зимний период и др.

Ключ к успеху лежит в правильном планировании горноподготовительных работ и, что особенно важно, в четком соблюдении календарного плана выполнения операций в соответствии с временем года. На сегодня имеется значительный выбор технологических вариантов, обеспечивающих эффективную работу драг на мерзлых россыпях. Анализ условий позволяет выбрать мероприятия, наиболее эффективные для конкретного месторождения.

На действующих предприятиях при переходе на рациональную систему подготовки песков к промывке прибыль от драг можно увеличить в несколько раз.

Предлагаем предприятиям, имеющим драги на мерзлых россыпях, разработать оптимальную для ваших условий технологию работ, основанную на максимальном использовании природного тепла в летнее время и сохранении накопленного тепла зимой. Этот позволит вам вести дражные работы с наименьшими затратами и наибольшей выгодой.

Источник

Дражный способ разработки

Россыпные месторождения золота, платины и олова могут эффективно разрабатываться драгами, которые представляют собой специализированные суда, оборудованные приспособлениями для черпания породы из естественных или искусственных водоемов, обогащения полезного ископаемого и удаления хвостов в отвал.

Драги целесообразно применять для разработки обводненных континентальных и прибрежно-морских россыпей. Не рекомендуется применять драги для выемки валунистых, крепко сцементированных пород и вязких глин. Мерзлые россыпи разрабатываются драгами после их оттаивания.

Наиболее выгодно использовать драги для разработки пойменных россыпей, залегающих как в крупных, так и в небольших речных долинах с небольшим уклоном, а также для разработки водоносных морских и озерных россыпей большой мощности.

Глубина залегания континентальных россыпей, пригодных для дражных работ, колеблется от 3 – 5 до 60 м; морские (донные) россыпи пригодны для разработки на значительно большей глубине (до нескольких тысяч метров).

При выборе участка для дражной разработки необходимо стремиться к тому, чтобы запасы россыпи обеспечивали продолжительные сроки эксплуатации драг. Если россыпь представлена небольшими запасами, ее разработка драгами целесообразна при наличии поблизости других участков.

Для нормальной и безопасной эксплуатации драги при разработке континентальных россыпей необходимо поддерживать постоянный уровень воды, что лучше обеспечивается в том случае, если отложения представлены водоупорными породами.

Основное применение на открытых горных работах получили многоковшовые драги, рабочим органом которых является ковшовая (направляющая) рама и свободно провисающая цепь с ковшами.

В редких случаях применяются драги землесосные и с гидроэлеватором.

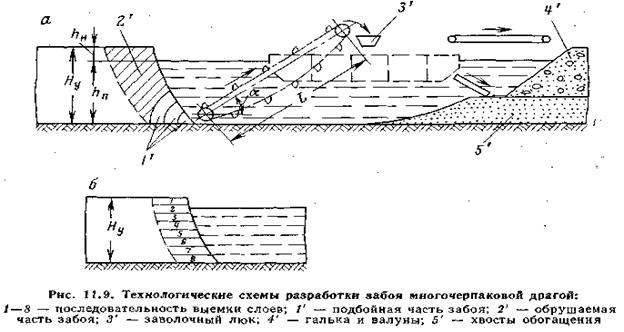

Достоинствами многоковшовых драг при разработке россыпей являются непрерывность и равномерность выемки и загрузки обогатительного оборудования породой, содержащей полезное ископаемое, простота устройства и высокая надежность в работе. Несущей частью драги является понтон, плавучесть которого обеспечивается путем его разделения на изолированные отсеки. Многоковшовая свободно провисающая цепь (рис. 11.9, а) передвигается по роликам с наполненными ковшами от нижнего барабана к верхнему, где ковши разгружаются в завалочный люк. Из завалочного люка песок поступает в промывочное устройство, после чего по принятой технологии происходит отделение ценных компонентов. Хвосты обогащения (эфель) укладываются в нижнюю часть отвала с помощью отвалообразователей, выступающих за корму понтона. Галька и валуны по разгрузочному конвейеру поступают в верхнюю часть отвала.

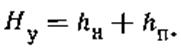

Высота разрабатываемого забоя (в м) состоит из надводной hн и подводной hп частей (рис. 11.9, а), т. е.

Забой состоит из подбойной и обрушаемой частей; его параметры зависят от параметров драги и физико-технических свойств разрабатываемых пород.

На рис. 11.9, а приведен подбойный способ разработки забоя, при котором на драгу поступают смешанные пески усредненного по качеству состава. При необходимости раздельной отработки и обогащения горизонтальных слоев породы небольшой толщины используют послойную разработку забоя (рис. 11.9, б).

Высота подводной части забоя hп (в м) зависит от длины ковшовой рамы драги L и определяется по формуле

где a — угол наклона ковшовой рамы к горизонту, градус (α≤ 45°);

r — радиус резания ковша или расстояние от центра ковшового барабана до режущей кромки ковша, м.

Обычно высота подводной части забоя составляет не более 8 м для драг мелкого черпания, до 18м — для драг среднего черпания и более 18 м — для драг глубокого черпания.

Высота надводной части забоя определяется допустимым подъемом ковшовой рамы драги.

Эффективность применения дражного способа разработки возрастает с увеличением водоносности и заболоченности россыпных месторождений. В случае, если россыпь мало обводнена или вода отсутствует полностью, дражная разработка будет возможна, если условия позволят организовать дополнительное или принудительное водоснабжение.

Источник

Способ дражной разработки россыпей

Владельцы патента RU 2681168:

Изобретение относится к горнодобывающей промышленности и может быть использовано при дражной разработке россыпных месторождений. Техническим результатом является повышение эффективности дражной разработки россыпей за счет сокращения потерь песков в межходовых целиках. Технический результат достигается тем, что способ включает подготовку россыпи, вскрытие котлованом до плотика, размещение экскаватора на целике пустых пород, расположенных на песках, отработку экскаватором вскрышных пород, отсыпку отвала на плотик и его наращивание. Пустые породы целика перемещают в выработанное пространство с укладкой их на плотик, откосы отвалов и борта котлована. Отработку песков проводят с укладкой их на пустые породы в навалы, затопление и их драгирование. Отвал вскрышных пород размещают между ходами драги. Наращивание отвала ведут от периферии к центру путем отсыпки вскрышных пород с их сегрегированием на внутренние откосы насыпи до высоты, превышающей мощность навала песков. 2 з.п. ф-лы, 2 ил.

Изобретение относится к горнодобывающей промышленности и может быть использовано при дражной разработке россыпных месторождений.

Дражный способ разработки россыпных месторождений характеризуется большими потерями полезного ископаемого, что связано, в первую очередь, с отсутствием возможности визуального контроля за процессом черпания.

По оценкам специалистов [Чемезов В.В. Рациональная эксплуатация россыпных месторождений. — М.: Недра, 1980. — 224 с.], при добыче драгами теряется около половины золота, в том числе 40-50% — это эксплуатационные потери в массиве. Большую часть этих потерь составляют потери в межшаговых, межходовых целиках и плотике (около 35-45% [Лешков В.Г. Теория и практика разработки россыпей многочерпаковыми драгами. — М.: Недра, 1980. — 352 с.]). Меньшее количество потерь металла связано с отработкой бортов (около 2%), что обусловлено в основном более низким содержанием металла в песках вдоль контуров полигона.

С увеличением глубины черпания потери в межшаговых и межходовых целиках растут и на глубоких россыпях могут составлять до 10% от запасов полезного ископаемого, а по некоторым данным до 20% [Костромин М.В., Грешилов Д.М. Методика, техника и технология снижения и ликвидации эксплуатационных потерь в межходовых и межшаговых целиках при дражной разработке россыпей // Горный информационно-аналитический бюллетень. 2014. №12. С. 68-75.].

С учетом более высокого содержания ценных компонентов в приплотиковых отложениях (по некоторым данным в 2-5 раза выше, чем в среднем на драгируемую массу [Гольдфарб Ю.И., Генкин П.О. К подразделению флювиальных четвертичных россыпей золота по условиям образования и геоморфологическому положению // Проблемы геологии россыпей. — Магадан: Сев.-Вост. КНИИ, 1970. — С. 256-266; Шило Н.А. Основы учения о россыпях. — М.: Наука, 1981. — 384 с.]). Потери ценного компонента в межшаговых и межходовых целиках могут составлять до 20%. При дражной разработке широких и средних россыпей имеют место значительные потери песков в межходовых целиках, которые растут по мере увеличения эфельности и мощности рыхлых отложений и могут достигать 7-8%. По данным некоторых специалистов, они достигают 30% [Костромин М.В., Грешилов Д.М. Методика, техника и технология снижения и ликвидации эксплуатационных потерь в межходовых и межшаговых целиках при дражной разработке россыпей // Горный информационно-аналитический бюллетень. 2014. №12. С. 68-75.; Костромин М.В., Грешилов Д.М. Снижение потерь и разубоживания песков при дражной разработке россыпей // Горный журнал. — 2010, №5. С. 47-49.].

Для сокращения потерь в межходовых целиках используют выемку косым забоем со смещением отвалов драги к нерабочему борту, что позволяет уменьшить подсыпку борта с промышленным содержанием полезного ископаемого. Однако указанный способ выемки песков позволяет лишь частично сократить подсыпку рабочего борта разреза и вместе с тем существенно усложняет драгирование, особенно в углах забоя, что ведет к снижению производительности драг. Во многих случаях при высокой эфельности пород и большой мощности рыхлых отложений подсыпку промышленного борта исключить невозможно даже при выемке песков косым забоем, так как изменение углов маневрирования драги в допустимых пределах не обеспечивает необходимого смещения отвала в сторону нерабочего борта [Пацев И.И. Глубокое драгирование Ленских россыпей. — Иркутск: Вост.-Сиб. кн. изд., 1969. — 76 с.].

Более эффективным способом устранения межходовых целиков является разработка россыпи смежными забоями. Однако возможность использования этого способа ограничивается определенными параметрами россыпи. Этот способ усложняет маневрирование драги, влечет увеличение продолжительности простоев в связи с необходимостью перехода из забоя в забой. Кроме того, и здесь потери песков полностью не исключаются, так как при выемке в углах отстающего забоя, примыкающих к выработанному пространству, происходит выталкивание пород черпаками на актированные площадки предыдущего хода.

На практике для снижения потерь в межходовых целиках применяется перекрытие ранее отработанных параллельных ходов смежным рабочим ходом на расстоянии от 6,5 до 9,5 м [Пацев И.И. Глубокое драгирование Ленских россыпей. — Иркутск: Вост.-Сиб. кн. изд., 1969. — 76 с.]. Это приводит к существенному увеличению себестоимости полезного ископаемого и снижению объемов добычи за счет значительного разубоживания песков породами из отвалов предыдущего хода. Из-за небольшого угла откоса пород дражного отвала, состоящих в основном из эфелей, разубоживание от осыпания в зону драгирования может многократно (в 8-12 раз) превышать количество песков в межходовом целике.

Некоторыми специалистами с целью сокращения межходовых целиков предлагается усовершенствовать конструкцию драг с созданием поворотных отвалообразователя и эфельных колод (RU №2380540, МПК Е21С 50/00, опубликовано 27.01.2010). Авторами предлагается новая конструкция драги с возможностью поворота стакера и эфельных колод в правую или левую сторону относительно продольной оси. Для этого нижняя опора стакера устанавливается на поворотную платформу с зубчатым механизмом привода и стопорными элементами для фиксации угла поворота. Поворот в горизонтальной плоскости эфельных колод предлагается осуществлять посредством канатов и шарнирного сочленения колод в местах их выхода из надпалубной надстройки.

Однако данное техническое решение вряд ли найдет практическое применение, так как, во-первых, предлагаемые изменения в конструкции драг довольно существенны и потребуют полной реконструкции этих машин, что с учетом вековой эксплуатации и апробации применяемых в них конструктивных решений явно нецелесообразно. Во-вторых, поворот стакера и эфельных колод в любую сторону от оси приведет к крену драги с возможностью создания аварийной обстановки. Предлагаемая установка дополнительных поплавков у правого и левого бортов понтона в его кормовой части резко осложнит маневрирование драги из-за невозможности отработки забоя в сторону поворота стакера и эфельных колод из-за подэфеливания кормы понтона с этой стороны. В-третьих, изменение направления движения потока эфелей и гали при повороте оборудования отвалообразования приведет к значительному усложнению конструкции этого оборудования (в т.ч. галечного лотка, эфельных колод).

Поэтому предлагается не вносить существенные изменения в конструкцию драги, а изыскивать способы сокращения потерь песков и металла в межходовых целиках.

Сокращение потерь песков в межходовых целиках можно обеспечить внесением изменений в процесс подготовки полигона к драгированию. Для этого предлагается уменьшить мощность песков в удаленной от следующего смежного хода части заходки путем снятия их на глубину, достаточную для отсыпки дражного отвала без подвалки рабочего борта разреза (SU №1765420, МГЖ Е21С 41/32, опубликовано 30.09.1992). После выемки пески укладывают у границы между смежными ходами. При разработке широких глинистых россыпей с большим содержанием мелкодисперсных фракций пород мощность песков уменьшается на всю ширину заходки со складированием песков на соседнюю заходку. Отработку песков начинают с заходки, на которой уменьшена мощность песков.

Глубина снятия песков, а также другие параметры выработок и насыпей определяются исходя из типоразмеров драги, состава пород, условий залегания, характеристики россыпи и могут быть рассчитаны с использованием известных методик, позволяющих прогнозировать подсыпку бортов разреза [Лешков В.Г. Теория и практика разработки россыпей многочерпаковыми драгами. — М.: Недра, 1980. — 352 с.].

Использование предлагаемого способа обеспечивает, во-первых, снижение потерь полезного ископаемого и его разубоживание при выемке песков в углах забоя за счет уменьшения параметров межходовых целиков, а, во-вторых, поддержание высокой производительности драги за счет отказа от асимметричного драгирования, практикуемого в ряде случаев для достижения аналогичной цели.

Однако данный способ связан с дополнительными земляными работами по подготовке запасов и драгированию и может быть использован на неглубоких россыпях, где формируются межходовые целики небольших размеров.

В настоящее время с целью сокращения потерь полезного ископаемого все больше внимания уделяется качественной подготовке песков к драгированию, что позволяет устранить потери в межшаговых целиках, в плотике, а также в промываемых песках за счет их предварительного механического рыхления.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ разработки труднодрагируемых россыпей (RU №1788267, МПК Е21С 41/32, опубликовано 27.11.1995), включающий подготовку россыпи, вскрытие котлованом до плотика, размещение экскаватора на целике пустых пород, расположенных на песках, отработку экскаватором вскрышных пород, отсыпку отвала на плотик и его наращивание, перемещение пустых пород целика в выработанное пространство с укладкой их на плотик, откосы отвалов и борта котлована, отработку песков с укладкой их на пустые породы в навалы, затопление и драгирование песков.

Способ обеспечивает качественную подготовку песков, уменьшение потерь полезного ископаемого и сокращение площади нарушенных земель, однако может быть использован на узких и средних россыпях. При эксплуатации широких россыпей, либо при применении поперечной системы разработки запасов межходовые потери при этом способе не исключаются.

Заявляемое изобретение направлено на повышение эффективности дражной разработки россыпей за счет сокращения потерь песков в межходовых целиках.

Технический результат заключается в формировании межходовых целиков из пустых (вскрышных) пород.

Технический результат достигается тем, что способ дражной разработки россыпей, включающий подготовку россыпи, вскрытие котлованом до плотика, размещение экскаватора на целике пустых пород, расположенных на песках, отработку экскаватором вскрышных пород, отсыпку отвала на плотик и его наращивание, перемещение пустых пород целика в выработанное пространство с укладкой их на плотик, откосы отвалов и борта котлована, отработку песков с укладкой их на пустые породы в навалы, затопление и драгирование песков, согласно изобретению, отвал вскрышных пород размещают между ходами драги, а его наращивание ведут от периферии к центру путем отсыпки вскрышных пород с их сегрегированием на внутренние откосы насыпи до высоты, превышающей мощность навала песков; навалы песков формируют с максимальной мощностью при минимально допустимой по условиям драгирования ширине; мощность вскрышных пород, оставленных для перевалки в выработанное пространство, устанавливают исходя из вместимости межходовых отвалов с учетом создания благоприятных условий для отведения карьерных вод.

Отличия от прототипа доказывают новизну изобретения.

В предложенном техническом решении предлагается совместить подготовку песков к драгированию с формированием межходовых целиков. При этом параметры дражных ходов и межходовых целиков предлагается устанавливать исходя из мощности песков, рабочих параметров драги с учетом обеспечения максимальной производительности вскрышного и добычного (драга) оборудования.

Изобретение поясняется чертежами, где на фиг. 1 представлен план дражного полигона с подготовленными в процессе перевалки навалами песков, уложенными вдоль ходов драги, а на фиг. 2 — поперечное сечение подготовленных навалов песков и межходового отвала, уложенных на плотик россыпи, согласно формуле изобретения, где

1 — плотик россыпи;

2 — целик пустых пород на песках;

3 — пески (продуктивный пласт);

4 — торфа (вскрышные породы);

5 — межходовый отвал;

6 — навал песков;

7 — дренаж из крупнообломочных пород;

8 — валуны, удаленные из песков;

9 — слой пустых пород.

Способ, описанный в формуле изобретения, осуществляется следующим образом.

Проходится вскрывающая выработка в виде котлована глубиною до плотика 1. Отвод воды из котлована на первом этапе осуществляется либо по капитальной (водоотводной) канаве, либо путем откачки насосами. После зачистки плотика, удаления с поверхности полигона растительности и почвы начинаются работы по вскрытию, вскрыше и подготовке песков к драгированию. На этих работах наиболее приемлемым оборудованием являются драглайны. Для обеспечения более полной селективной выемки пород и песков экскаватор следует устанавливать на целике пустых пород 2, расположенных на песках 3, и экскавацию вскрышных пород 4 производить верхним черпанием, а пустых пород 2 и песков 3 — нижним. В зависимости от мощностей вскрышных пород и песков, ширины полигона и рабочих параметров экскаватора, последний может подвигаться одним, двумя и более ходами, а также зубчатообразным ходом. При ширине россыпи 200-300 м и мощности вскрышных пород и песков по 5-8 м способ может осуществляться по следующей схеме (фиг. 1, 2). Экскаватор драглайн (типа ЭШ 10.70) устанавливается на целике пустых пород 2, оставленных на кровле песков 3 и первоначально производит выемку вскрышных пород 4 верхним черпанием с отсыпкой их в выработанное пространство (котлован) на зачищенный плотик 1. При этом отсыпка отвала 5 начинается вдоль установленных границ дражных ходов с наращиванием к его центру путем отсыпки вскрышных пород с их сегрегированием на внутренние откосы насыпей. Отсыпка отвала осуществляется до его заполнения исходя из его вместимости и объемов вскрышных пород. При большом количестве вскрышных пород их верхняя часть предварительно удаляется с полигона в процессе вскрышных работ (в т.ч. экскаваторами, бульдозерами). Мощность вскрышных пород, оставленных для перевалки в выработанное пространство, устанавливают исходя из вместимости межходовых отвалов с учетом создания благоприятных условий для отведения карьерных вод. При большом количестве карьерных вод и незначительной доле в породах вскрыши крупнозернистой фракции отвал между ходами драги формируется с созданием водоотводной канавы между насыпями (без смыкания отвала между ходами).

Для увеличения вместимости внутреннего отвала навалы песков 6 следует формировать с максимальной для драги мощностью при минимально допустимой ширине забоя.

Отсыпка вскрышных пород с сегрегированием осуществляется для создания дренажа 7 и сокращения затрат на карьерный водоотлив в процессе подготовки запасов к драгированию. Для создания дренажа используются приемы, усиливающие сегрегирование пород, в том числе разгрузка ковша в верхней части откоса насыпей (у гребня), инерционное отделение валунов за счет увеличения скорости перемещения ковша при разгрузке. Для создания дренажа используются также валуны 8, удаляемые при подготовке песков, которые укладываются на зачищенный плотик 1 с опережением отвал ообразования. Для этой цели также может быть использован специальный дренажный материал. После отработки вскрышного забоя драглайн производит выемку слоя пустых пород 2 на кровле песков и укладывает их на откосы отвала, борта выработки и зачищенный между ними плотик слоем 9, определенной толщины. После этого производится выемка песков, начиная с верхних слоев целика с укладкой их на слой пустых пород и кончая приплотиковым слоем и зачисткой плотика с укладкой песков в верхнюю часть подготовленных к драгированию запасов (навалов). Затопление навалов песков производится после прекращения отвода карьерных вод из котлована путем пересыпки дренажа или остановки насосов. Затопление начинается после удаления котлована от забоя драги на расстояние, обеспечивающее превышение поверхности плотика в котловане над уровнем воды в дражном разрезе. Это, во-первых, создает условие для самотечного удаления воды из котлована с использованием дренажа, а, во-вторых, предотвращает фильтрацию из дражного разреза в этот котлован.

Мощность слоя пустых пород 9, взятых из целика 2 на кровле песков, отсыпаемых на зачищенный плотик 1, равняется высоте межшаговых целиков (0,3-0,6 м), а толщина слоя пустых пород на откосах отвалов и бортов равняется ширине бокового зубчатообразного выступа дражного забоя (0,5-3,0 м). Та и другая величины обуславливаются характеристикой драги, принятыми параметрами забоя и определяются по известным зависимостям. Отсыпка слоя пустых пород, взятых из целика на кровле песков, на плотик и борта дражного разреза, с одной стороны, уменьшает потери полезного ископаемого в межшаговых целиках и боковых выступах при драгировании, а, с другой стороны, позволяет добыть дополнительное количество ценного компонента, в определенной степени содержащегося в породах, премыкающим к пескам.

Для создания наиболее благоприятных условий драгирования при подготовке россыпи навалы песков формируются с учетом оптимальных параметров забоя драги исходя из существующей площади поперечного сечения промышленных запасов.

1. Способ дражной разработки россыпей, включающий подготовку россыпи, вскрытие котлованом до плотика, размещение экскаватора на целике пустых пород, расположенных на песках, отработку экскаватором вскрышных пород, отсыпку отвала на плотик и его наращивание, перемещение пустых пород целика в выработанное пространство с укладкой их на плотик, откосы отвалов и борта котлована, отработку песков с укладкой их на пустые породы в навалы, затопление и драгирование песков, отличающийся тем, что отвал вскрышных пород размещают между ходами драги, а его наращивание ведут от периферии к центру путем отсыпки вскрышных пород с их сегрегированием на внутренние откосы насыпи до высоты, превышающей мощность навала песков.

2. Способ по п. 1, отличающийся тем, что навалы песков формируют с максимальной мощностью при минимально допустимой по условиям драгирования ширине.

3. Способ по пп. 1 и 2, отличающийся тем, что мощность вскрышных пород, оставленных для перевалки в выработанное пространство, устанавливают исходя из вместимости межходовых отвалов с учетом создания благоприятных условий для отведения карьерных вод.

Источник