Дорновый способ изготовления рукавов

Ответы на билеты РТИ Линия дорнового изготовления рукавов оплеточной конструкции. Аппаратурное оформление, сравнение гибкого дорна с жестким.

Сборка оплеточных рукавов производится с применением дорнов, обеспечивающих жест-кость конструкции при наложении силовых слоев — дорновый способ, а также на поддутой воздухом до давления 0,12—0,15 МПа камере — бездорновый способ.

Процессы изготовления оплеточных рукавов дорновым способом на различных заводах отличаются друг от друга. Вместе с тем они, как правило, строятся по общей принципиальной схеме, включающей шприцевание внутренней камеры и надевание ее на дорн, промазку и оплетку, разрезку перемычек между дорнами и перекладку на стол рольганга. Иногда вместо промазки дополнительно вводят операцию наложения промежуточной резиновой прослойки и наложение наружной резиновой камеры, Типовые агрегаты для наложения оплетки на рукава дорновым способом имеют обозначения АОН-24, АОН-36,’ АОМ-24, АОМ-32, которые расшифровываются следующим образом: А — агрегат, О — оплеточный, Н — нитяной, М — металлической оплеткой; 24; 36; 32 — число шпуль оплеточной машины.

На рис., а представлена схема агрегата АОН-36. Работа’ на агрегате осуществляется следующим образом. Дорны с камерой располагаются в накопителе (на рисунке не показан) перед подающим устройством 1 и по одному заправляются в тянущий механизм гусеничного типа. Дорн проталкивается через устройство 2 для промазки клеем или настой и поступает через полый вал в зонт оплеточной машины 3, где производится нанесение оплетки. Опле-тенный рукав следующим протягивающим устройством проталкивается через вторую промазку и отбирается ленточным транспортером 4. Перемычки между дорнами разрезаются вручную или механическим ножом и при помощи перекладчика 5 с пневматическим приводом рукава периодически переносятся на стол-рольганг 6. Рассмотренные агрегаты могут быть изготовлены для оплетки рукавов длиной 5; 10 и 20 м.

Сравнение:

В настоящее время получает большое распространение способ изготовления напорных рукавов навивочной конструкции на гибких дорнах. Этот способ позволяет изготавливать рукава длиной 150—300 м. В качестве гибких дорнов применяют стержни из пластмасс (полиамид, полипропилен) и из резины.

Источник

Изготовление рукавов

Технологический процесс изготовления рукавов определяется особенностями их конструкций и применяемого оборудования. Более или менее типовыми являются приводимые ниже примеры.

Напорные рукава с тканевым каркасом. Изготовление напорных рукавов с тканевыми прокладками на дорнах включает следующие операции: заготовку резиновой камеры, надевание камеры на дорн, закатку тканевых прокладок и резиновой обкладки, прессовку рукава бинтом, вулканизацию рукава, разбинтовку и съемку рукава с дорна. Заготовка камер выполняется на червячных прессах. Профилируемая камера одновременно пропудривается внутри тальком; следует при этом избегать загрязнения наружной ее поверхности. Заготовки, уложенные на круглых противнях, помещают для остывания на стеллажи. Остывшая камера надевается на дорн, который помещается вдоль транспортерной ленты шириной 20 см с расстоянием между осями барабанов около 20 м. Со стороны выходного конца транспортера имеется упор, не позволяющий дорну перемещаться при движении транспортерной ленты. На дорн с входной стороны транспортера надевают конец камеры; через другой конец в камеру дают сжатый воздух с талько-глицериновой смесью. Если привести в движение ленту, то камера, передвигаемая лентой, наденется на неподвижно лежащий дорн; подача сжатого воздуха облегчает эту операцию. Концы камеры укрепляют на дорне, плотно обвертывая их полосками промазанной ткани (например, отходами изоляционной ленты). Это предупреждает провертывание камеры по дорну при закатке и усадку рукава при вулканизации.

Дорн с камерой ленточным транспортером передается к закаточной машине. Применение резиновых смесей из синтетического каучука, вследствие недостаточной клейкости, требует иногда освежения поверхности разбавленным резиновым клеем на основе натурального каучука. Эта операция осуществляется механически в период прохождения дорна с камерой через участок промазки ленточного транспортера. К закаточной машине доставляются заготовки тканевых прокладок и каландрованные полосы для обкладки рукавов. Ткань для прокладок закраивается на диагонально-резательных машинах под углом 45°, отдельные отрезы, косяки, состыковываются или сшиваются в ленту по длине изготовляемого рукава. Дорн с камерой помещают в зазор нижних валков закаточной машины. Тканевую ленту накладывают на камеру, а на свободный конец ленты — резиновую полосу. Когда подготовка закончена, включают пусковой механизм машины; при этом верхний валок машины опускают и давлением сжатого воздуха прижимают к дорну; валки машины, а с ними и дорн начинают вращаться. Если подготовка и запуск ткани в машину проведены правильно, то закатка идет успешно. При неправильной работе образуются складки ткани, разрывы, складки резины и т. п.

Дорн со склеенным рукавом передают на винтовальную часть закаточной машины или на отдельную винтовальную машину. Здесь дорн помещают в зазор винтовальных валков; конец бинта, находящегося на каретке-суппорте, накладывают на рукав, машину пускают в ход; передвигая каретку по направляющей штанге вдоль машины, производят закатку рукава бинтом. Для рукавов с внутренним диаметром до 45 мм принята ширина бинтов 80 мм; для рукавов большего диаметра бинты имеют 100 мм ширины. Следует заметить, что в работе закаточной машины операции подготовки к сборке деталей рукава и дорна занимают значительно больше времени, чем самая закатка; производительность закаточной машины определяется главным образом общей организацией всего процесса клейки.

Установка подогревательных вальцов и листовального каландра в непосредственной близости с машиной для сборки рукавов (рис 86) дает возможность лучшей организации работы. Транспортерная подача теплых свежекаландрованиых и закроенных полос резины к месту накладки их на косяковый слой ткани освобождает рабочих от подноски, раскатки, расправления, а иногда и от раскроя резины; устраняет потребность в прокладочных холстах. Все это значительно улучшает условия труда клейщиков и повышает качество продукции.

Вулканизация рукавов производится в котлах относительно небольшого диаметра 0,9—1 м, но длиной 23—24 м. Дорны с рукавами укладывают на тележку котла в несколько рядов. Чтобы обеспечить равномерный прогрев загрузки столь длинного котла, напуск пара производится одновременно в четырех местах с тщательным удалением воздуха. После вулканизации с рукавов снимают бинты. Сухой бинт удалить трудно, поэтому напорные рукава помещают в плоские желоба, наполненные водой. Для снятия бинта необходимо привести во вращение дорн в направлении, обратном вращению при забинтовке. Для этого применяется рас-каточно-съемный станок, оборудованный короткими цилиндрическими роликами-люнетами. Одна группа роликов укреплена на общей продольной оси; другие ролики, парные первым, — на пальцах станины. Ось, несущая ролики, имеет принудительное вращение, а ролики, насаженные на пальцы, вращаются свободно. Дорн укладывают на ролики и накрывают сверху дужками, расположенными над роликами и укрепленными на общей оси. Дужки предупреждают соскакивание дорна, вращаемого люнетами. Когда станок пущен в ход, рабочие, натягивая бинт и передвигаясь вдоль станка, снимают бинты с рукава. После снятия бинтов концы рукава надрезают и рукав снимают с дорна. Для облегчения снятия рукава между рукавом и дорном дают сжатый воздух.

Снятые рукава подвергают разбраковке и свертке в бухты. Раскладку рукавов по браковочному столу удобно производить, применяя приспособление, состоящее из транспортерной ленты, расположенной вдоль браковочного стола на одном с ним уровне. К ленте через каждые 3—4 и прикреплены зажимы. Конец рукава укрепляют в зажиме, лента уносит рукав и, когда головной конец рукава достигнет противоположного конца стола, ленту останавливают, а рукав перекладывают на стол.

Описанный метод изготовления рукавов связан с необходимостью перемещений длинных и тяжелых дорнов и требует такого размещения производственных операций, чтобы затруднения дорновой работы были минимальны. Для поперечного перемещения дорнов применяют кран-балку с траверсой, для продольных перемещений— узкие ленточные транспортеры или же рольганги. Чтобы создать замкнутый цикл дорнооборота, целесообразно применять вулканизационный котел с крышками в обоих днищах. Такой котел двустороннего обслуживания располагается в середине цеха; по обе торцовые стороны котла размещается клеечное оборудование.

В производстве рукавов дорновым способом очень важно правильное состояние дорнового хозяйства. На искривленный дорн трудно надеть камеру; такие дорны могут выскочить из зазора валков при закатке и забинтовке; с кривых и помятых дорнов труднее снимать рукава. Для правки дорнов применяют дорноправильные станки. Дорноправильный станок состоит из системы валков, снабженных желобчатыми канавками различного профиля соответственно размерам дорнов, пропускаемых через станок. Применение дорнов из дюралюминия значительно облегчает работу изготовления рукавов; необходимость правки таких дорнов уменьшается. Цельнотянутые дорны предпочтительнее состыкованных из отрезков. Для очистки от нагара дюритовые дорны сначала обезжиривают, протирая ветошью, пропитанной бензином, а затем обезжиренные дорны помещают в ванну с азотной кислотой, нагар разрыхляется и легко очищается жесткой волосяной щеткой.

Продольный ручной разрыв ткани на бинты, как и отборка нитей с краев бинта, является трудоемкой работой. Механизация раздира ткани на полосы осуществляется пропуском предварительно надорванной ткани через систему роликов, с разделением четных и нечетных полос. Более удобны бинты, представляющие собой цельнотканую тесьму. Известно применение найлоновых лент для бинтовки рукавов при оборачиваемости до 60 раз, что в 7— 10 раз больше, чем хлопковых лент. Найлоновые ленты дают гладкую поверхность рукава, отпадает необходимость последующей зачистки.

Напорные рукава с плетеным каркасом. Возможность изготовления прокладок на оплеточных машинах существенно изменяет технологию производства. Плетеные прокладки можно применять и при изготовлении рукавов на дорнах и при исключении дорнов как жесткой опоры. В последнем случае облегчается организация внутрицехового транспорта, отпадает необходимость размещения цеха на одном этаже, не требуется помещений без колонн. Длина рукавов уже не ограничивается величиной дорнов, так как бездор-новые рукава небольших диаметров могут быть изготовлены в отрезах до 100—200 м. При бездорновом производстве для камеры рукава применяется достаточно жесткая каркасная резиновая смесь, способная противостоять давлению подаваемого в камеру сжатого воздуха и давлению, производимому оплеткой. Диаметр шприцуемой камеры должен быть несколько меньшим, чем в готовом изделии, а стенки — толще.

По одному из способов при бездорновом изготовлении рукавов диаметром до 13 мм предварительно цодвулканизованную камеру смазывают клеем. Далее следуют оплетка, промазка клеем или настой наружной стороны оплетки, просушка, накатка на барабан, нанесение обкладки на червячном прессе и вулканизация н котле. Давление воздуха внутри оплетаемой камеры, в зависимости от диаметра камеры и типа резиновой смеси, составляет (0,2—0,5) • 10 5 Па. Это давление во время оплетения поддерживается одинаковым, так как иначе менялся бы диаметр рукава. Одинаковой должна быть и скорость оплетения, в противном случае изменится угол положения нитей оплетки к оси рукава.

Чтобы спрессовать детали рукава, необходимо во время вулканизации обеспечить надлежащее внутреннее и наружное давление на рукав. Для этого перед вулканизацией в заготовку рукава, уложенную на противень или накатанную на барабан, заливают холодную воду и плотно закрывают отверстия пробками.

На Ленинградском заводе РТИ осуществлено поточное бездор-новое изготовление рукавов диаметром 2,5 мм. Шприцованные камерные заготовки накатывают на барабан и подвергают 5-минутной вулканизации. Однослойную оплетку камер производят на 24-шпульной оплеточной машине, и последующие операции — промазка камеры клеем до и после оплетки, сушка заготовок горячим воздухом в трубе с паровой рубашкой и накатка на барабан— протекают в едином потоке. Обкладку оплетенных заготовок резиновой смесью выполняют на червячном прессе со скошенной головкой с пропуском через охлаждающую ванну и с одновременной закаткой на барабан. Вулканизацию при названном малом диаметре проводят в котлах без наполнения рукавов водой и без поддувки их воздухом.

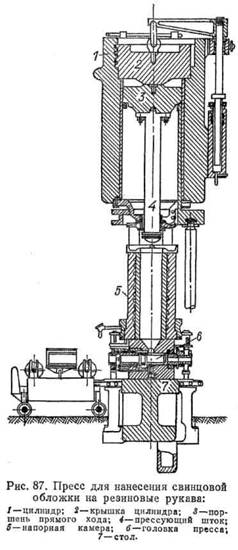

При изготовлении бездорновых рукавов с текстильной оплеткой диаметром 13—38 мм их до вулканизации покрывают свинцом. Покрытие рукава такой оболочкой производится в прессе. Пресс для покрытия рукавов свинцом (рис. 87) имеет напорную камеру 5, вмещающую 6,5 кН расплавленного свинца. Гидравлический цилиндр расположен в верху пресса и укреплен на траверсе. Пресс работает при давлении воды 2,0-10 7 Па; общее усилие 20—30 кН. При работе пресса шток 4, связанный с поршнем 3, входит в напорную камеру и выдавливает затвердевающий свинец через головку пресса 6 в кольцевое отверстие, образованное мундштуком и полым дорном. В это же время через канал в дорне протягивается рукав. В рукав, чтобы предупредить его смятие при освинцевании, дают сжатый воздух. Дорн и мундштук имеют полые стенки и охлаждаются проточной водой. Для предупреждения появления пузырей между оплеткой и обкладкой рекомендуется накалывать обкладку иглами (пропуском между двумя игольчатыми валиками или вручную). Температура свинца у выхода из пресса регулируется в пределах 200—240 °С. Скорость освинцевания до 27 м/мин. Свинцовая обкладка по охлаждении плотно обжимает рукав, Пресс работает до израсходования запаса свинца в напорной камере. Для загрузки камеры свинцом пуансон с помощью ретурного цилиндра поднимают вверх.

Освинцованные рукава накатывают на железные барабаны (катушки) и вулканизуют в котлах острым паром. При этом внутрь рукава подают горячую воду при температуре вулканизации и под давлением (7—20) • •10 5 Па. После вулканизации горячая вода из рукавов удаляется и рукава охлаждаются холодной водой. Затем барабан выкатывают и с рукавов снимают свинцовую оболочку. Для снятия свинцовой оболочки рукав протягивают между двумя ножами, производящими продольные надрезы оболочки с двух противоположных сторон. Оболочка распадается на две половины и легко удаляется; снятый с рукава свинец направляется в плавильную печь.

Рукава, вулканизованные в свинцовой оболочке, отличаются хорошим внешним видом. Таким рукавам может быть придана цилиндрическая или граненая поверхность, гладкая или рифленая, в зависимости от вида мундштука свинцового пресса. Рукава, имеющие продольную рифленость, лучше противостоят износу, так как выступы рифления служат защитным и амортизирующим приспособлением.

Однако применение свинцовой оболочки, сопряженное с профессиональной вредностью, требует строгого соблюдения санитарных правил. Этому методу свойственны также некоторые недостатки технологического характера. В случае наличия загрязнений в свинце или местных утоньшений свинцовой оболочки возможны разрывы рукавов при вулканизации. По съемке оболочки на рукаве иногда появляются царапины и стертые места. Серьезным затруднением является значительная вытяжка камеры в течение всего процесса. Поэтому давление воздуха в процессе оплетения рекомендуется в пределах (0,10—0,15) • 10 5 Па и лишь перед наложением обкладки может быть увеличено. Угол оплетения должен быть на 3—5° ниже равновесного (54°44). Толщина свинцовой обкладки 2,0—2,2 мм.

Плетеные прокладки применяются и при изготовлении рукавов на дорнах. При таком способе возможно использование не только пряжи, но и стальной проволоки, что позволяет получить особо прочные рукава. Обычно проволочные плетенки, как указано выше, комбинируются с текстильными, которые помещаются под и над проволочными.

Производство армированных металлической оплеткой напорных рукавов ведется описанными методами с такой последовательностью наложения деталей, какая предусмотрена конструкцией рукавов. Между оплетками вместо клеев или паст применяется накладка резиновой прослойки. Наложение резиновой обкладки толщиной 0,5—0,8 мм производят на червячных прессах со скошенной головкой. Для защиты камеры от прорезания проволокой при оплетении применяли текстильную оплетку; рекомендовано повысить каркасность камеры охлаждением на 5—10°.

Пожарные рукава. Изготовление прорезиненных пожарных рукавов включает следующие операции: заготовку резиновой камеры, подготовку тканевого чехла, протаскивание камеры внутрь чехла и вулканизацию рукава. Вулканизация пожарных рукавов производится напуском пара внутрь рукава. Для этого концы рукавов укрепляются на «конусах», расположенных на вулкаиизационном столе. Металлические конусы имеют сквозной канал, через который внутрь рукава подается воздух или пар или выходит конденсат. Вулканизация, производимая в этих условиях, связана с усадкой рукавов. Чтобы сохранить нормальную длину, иногда рукава вулканизуют с вытягиванием на 10—12%.

Рукава этого же типа изготовляют с применением камер из резин, стойких к нефтепродуктам, жидкому топливу, а для тканых чехлов применяют пряжу из синтетических волокон. Вместо протаскивания камеры внутрь чехла возможно изготовлять такие рукава наработкой круглотканого чехла на резиновую камеру на круглоткацком станке.

Всасывающие и напорно-всасывающие рукава. Возможно несколько способов изготовления всасывающих рукавов. Ранее применяли дорны длиной 20 м, на которых изготовляли одновременно несколько коротких рукавов. Все операции при этом способе производили на столе, оборудованном закаточной головкой, при этом прикатку тканевых прокладок, промежуточных и наружного резиновых слоев производили вручную роликами. В настоящее время операции при изготовлении, например, рукавов для бензина следующие: на закаточных головках на дорн навивается первая спираль и накладывается первая тканевая прокладка. Далее рукав транспортером передается на клеечную машину, где накладывают и прикатывают резиновые и тканевые слои. На последующих закаточных головках навивают наружную спираль и производят прессовку бинтом и шнуром. Далее следуют вулканизация, а затем расшнуровка, разбинтовка и съемка рукава с дорна.

Изготовление рукавов — тяжелое и небезопасное производство. Поэтому рационализаторы и передовики производства занялись усовершенствованием трудоемких процессов. По способу, разработанному на заводе «Каучук», рукава стали изготовлять с разделением операций.

Большим достижением явилась механизация навивки спирали с помощью навивочной машины. Вдоль рабочего стола, по ходовому винту с прямоугольной нарезкой, охватывая его полугайкой, перемещается по продольным направляющим на роликах каретка. С кареткой через тормозящее устройство сходит проволока и ложится на рукав, вращающийся на дорне, под требуемым углом, с заданным шагом и натяжением.

На этой же машине производится прессовка рукава шнуром необходимого натяжения, подаваемым с вращающейся катушки.

Чтобы образовать манжеты, накладку металлической спирали начинают и заканчивают на расстоянии 100—120 мм от концов рукава. Чтобы толщины стенок манжет и рукава были одинаковы, на манжеты перед закалкой обкладочного слоя накладывают дополнительные полосы резины. Для вулканизации всасывающих рукавов применяют такие же котлы, как и для напорных рукавов, или меньшей длины, в зависимости от длины дорнов, на которых изготовлялись рукава.

Съемка шнура и бинта с рукавов — длительная и трудоемкая работа. Предложены станки, приспособленные для одновременной съемки шнура с двух рукавов, изготовленных на коротких 5-метровых дорнах, или с одного рукава длиной до Юм. Такой станок снабжен подвижной кареткой с катушкой для приема шнура. Съемка всасывающего рукава с дорна представляет большие трудности, чем съемка напорного рукава. Конец дорна зажимают в тиски, а противоположный конец рукава с помощью тканевых лямок прикрепляют к тросу электрической лебедки. Поворачивая рукав на дорне и давая сжатый воздух между рукавом и дорном, одновременно пускают в ход лебедку.

О новом в способах изготовления и конструкциях рукавов. В производстве рукавов еще немало тяжелых ручных операций, но уже вводятся новые машины и процессы, модернизируются применявшиеся ранее.

В производстве напорных рукавов значительно возрастает изготовление рукавов с каркасом навивочной конструкции по разработанной нами технологии. Заготовку таких рукавов можно производить непрерывным процессом, без применения дорна, агрегируя подачу шприцованной камеры и резиновых прослоек с операциями навивки нитей. По-видимому, такие рукава займут первое место среди других видов этих изделий.

В новейших оплеточных машинах вместо шпуль, несущих потоки трощеных нитей или проволок, применяют катушки малых размеров — на одну нить — , насаживаемые на стержни по числу нитей в потоке.

Применение пряжи из синтетических волокон связано с некоторыми трудностями, вытекающими из большой тепловой усадки такой пряжи: в рукавах, изготовляемых на дорнах, это ведет к выдавливанию резиновых прослоек наружу, а в бездорновых — во внутрь камеры. Для устранения этого необходима предварительная термическая обработка пряжи.

В производстве всасывающих рукавов диаметром до 65 мм, взамен тканевых слоев, возможно применение текстильных оплеток, что допускает большую механизацию производства. В связи с большей гибкостью спиральных рукавов возможно использование в каркасах этих рукавов специальных видов ткани прямого закроя вместо косяков.

Вместо проволоки круглого сечения применяют сплющенную, полукруглую и плоскую проволоку.

В зарубежной практике расширяется производство рукавов с трикотажным (вязаным) каркасом. Предложена оригинальная конструкция всасывающего рукава без проволочного усиления. На камеру (изготовленную из прорезиненной ткани) наложены резиновые трубки, наполняемые (через специальный канал) воздухом при давлении (6—7) • 10 5 Па. Изготовляют рукава со спиралью из пластмассовых шнуров.

В производстве всасывающих рукавов со свободно лежащей (открытой) спиралью предложен новый способ, исключающий применение дорнов. Сущность этого способа состоит в следующем.

Отдельно изготовленную спираль помещают на валки клеечной машины. В концы спирали вставляют металлические патрубки длиной 30—36 мм; они-то и заменяют отсутствующие дорны. На спираль и патрубки накладывают и закатывают тканевую заготовку, последующие резиновые и тканевые слои, а также наводят наружную спираль и бинтуют рукав. Наводку спирали производят при опущенном верхнем валке машины, который прижимает и направляет проволоку, следуя по промежуткам между витками первой спирали.

Однако наличие открытой спирали и связанной с этим характерно направленной шероховатости приводит к значительному увеличению гидравлического сопротивления рукава. Применение резин, стойких к набуханию в нефтепродуктах, текстильных оплеток вместо прорезиненной ткани и перенесение металлической спирали в толщу стенки рукава позволят изготовлять рукава для жидких топлив и масел с гладкой внутренней поверхностью.

Цеховые и лабораторные испытания рукавов. Испытание гидравлическим давлением является основным видом проверки качества рукавов. Если такое испытание сопровождается изгибами рукавов, оно наиболее близко соответствует эксплуатационным условиям и потому является особенно показательным. Рукав, испытываемый на гидравлическое давление, помещают на испытательном столе. Один конец рукава присоединяют к водопроводу или нагнетательному насосу, а другой заглушают; в заглушке имеется спускной кран. При заполнении рукава водой воздух удаляется через спускной кран; затем кран закрывают и давление постепенно поднимают до испытательного. Испытательное давление поддерживают в течение 10 мин. Во время испытания не должно наблюдаться просачивания воды через рукав даже в виде мелкой росы на его поверхности. Рукава для пневматических инструментов и тормозные в соответствии с условиями их эксплуатации испытываются гидравлическим или воздушным давлением.

При исследовании прочности рукавов гидравлическое давление доводят до величины, при которой происходит разрыв рукава; при этом производят замеры изменения диаметра и длины рукава. Помимо испытаний гидравлическим и воздушным давлениями, а также вакуумом, при оценке качества рукавов проверяют их гибкость, сопротивление смятию проволочных спиралей, растяжимость манжет, прочность сцепления слоев, стойкость к температурным изменениям и воздействию химических агрессивных сред.

Источник