Добыча металлов: прошлое, настоящее, будущее

Все металлы состоят из частиц и делятся на черные и цветные. Они различаются не только по цвету, но и по составу частиц, которые определяют их химические свойства. Например, черные металлы являются более прочными и твердыми, цветные, напротив, более пластичны и податливы. Отличаются металлы и по тому, как их добывают и обрабатывают, и как их в дальнейшем используют.

Черные и цветные

Черные металлы – это железо и его сплавы. Черные металлы используются в промышленности гораздо больше, чем цветные. Из них изготавливают чугун и сталь, причем, для производства используются различные составы сплавов железа и углерода.

Цветные металлы – медь, алюминий, никель, свинец, и др., то есть все нежелезные металлы. Они более трудоемки по добыче, их меньше в целом в природе, используются они также более точечно. К примеру, добавляются к некоторым железным сплавам, для повышения стойкости производимой из них продукции.

Цветные металлы, в свою очередь, делятся на легкие и тяжелые. При этом производство тяжелых металлов требует больше затрат энергии, чем легких.

Легкие металлы – это, например, титан, алюминий, магний. Металлы очень ценные, к примеру, легкий алюминий – один из ключевых материалов для проводников, а из тугоплавких титановых сплавов производят детали и двигатели самых современных самолетов и химическое оборудование. Тяжелые металлы – медь, олово, никель, свинец, цинк. Стойкий к действию воздуха и воды никель позволяет увеличить прочность, износостойкость, коррозионную стойкость, повышает тепло- и электропроводность, улучшает магнитные и каталитические свойства, его используют практически во всех отраслях промышленности. А, скажем, из долговечного и прочного свинца изготавливают батареи и аккумуляторы. Есть также так называемые малые тяжелые металлы – ртуть, кадмий, кобальт – и легирующие – молибден, вольфрам, кремний. Легирование — это их введение в состав сталей и сплавов для придания сплавам необходимых физических, химических или механических свойств. Например, молибден повышает прокаливаемость стали.

Россия является лидером по запасам железной руды, в нашей стране огромное количество месторождений руды – например, Курская аномалия, Карельское и Костомукшское месторождения, гора Магнитная (Челябинская область), Кузбасс, Красноярский край, и др. На этих территориях, в основном, добывают ископаемые для развития черной металлургии, в данных регионах базируются металлургические предприятия черных металлургов.

Ископаемые для цветной металлургии добывают преимущественно на Урале, Северном Кавказе, в Западной и Восточной Сибири, на Дальнем Востоке. Базы по переработке «цветных» ископаемых находятся чаще всего рядом с каждым месторождением.

Ранее руды добывались исключительно путем проведения подземных горных работ, сегодня для того, чтобы их найти, используются несколько способов добычи, в том числе, шахтовый, его еще называют подземным, и открытый, или так называемый карьерный. Некоторые предприятия используют комбинированный подход.

Карьерные работы ведутся прямо на поверхности земли – с помощью экскаваторов, то есть под открытым небом. Сначала горные породы готовят к выемке – проводят вскрышные работы, отделяют эти породы от массивов, рыхлят, затем происходит непосредственно процесс добычи. Если руды надо получить из скал, производят бурильно-взрывные работы. После того, как руда получена, ее транспортируют, а «отработанную» землю рекультивируют.

Подземные работы проводятся в недрах земли, в шахтах. При применении подземного подхода месторождение сначала вскрывают, затем готовят ископаемые к выемке, затем добывают их – валовым или селективным методом (когда ископаемые сразу отделяют друг от друга).

Безусловно, сегодня, помимо людских ресурсов и тяжелой бурильной техники, для добычи руд используется современное оборудование и компьютерные технологии, которые позволяют максимально эффективно планировать и проектировать все работы по добыче ископаемых.

Как получается металл

Чтобы получился тот или иной металл, нужен различный тип руды. Можно выделить, например, руды:

• медная. Руда, позволяющая произвести черновую и рафинированную медь, а также редкие металлы, если в руде есть их примеси, серную кислоту, и др.;

• оловянная;

• медно-никелевая;

• железная. Из это руды сегодня добывается не только железо, но и другие металлы, так как в ней могут содержатся их примеси;

• свинцово-цинковая;

• вольфрамо-молибденовая – очень ценная руда, дающая возможность создавать вольфрамовые и молибденовые концентраты;

• сурьмяно-ртутная;

• золотосодержащая. Из такой руды можно получать редкие металлов и полупроводниковые материалы, а также интерметаллические соединения из них.

Это далеко не все виды руд в природе.

При этом, цветные металлы получают из обогащенной руды – так называемого рудного концентрата. В цветной металлургии есть термин «обогащение», который означает искусственное повышение содержания металлов в сырье. По сути, это способ разделения образований на металлы и минералы. Именно обогащение и позволяет повысить содержание нужного, ценного металла в разы! Для этого используются различные технологии – руду дробят, измельчают, сортируют, перерабатывают путем обезвоживания, и др. Когда металл получен из руды, далее он обрабатывается и шлифуется.

Все процессы с ископаемыми и металлами производятся на металлургических комбинатах, как правило, в различных по специализации цехах. Например, есть основные заводы, а также филиалы, которые непосредственно занимаются обработкой металлов или их прессованием. Есть также цеха, которые проверяют металл на прочность, испытывают его характеристики – растяжение, пластичность, и др.

После всех этих действий и проверок металл отправляется в другие цеха или на другие предприятия для того, чтобы из него изготавливалась продукция – трубы, станки, машины, и многое другое.

Прошлое vs настоящее

Несмотря на то, что сегодня технологии шагнули вперед, шахтовый способ руды по-прежнему остается ключевым способом нахождения ископаемых. В то же время, на металлургических предприятиях все большее распространение получают ИТ-решения, позволяющие спроектировать процесс перед тем, как провести непосредственно добывающую работу.

Карьерный способ чаще всего применяется при разработке золотых, платиновых, оловянных, вольфрамовых и других месторождений, а подземный используют для добычи глубоко залегающих руд – вплоть до глубины 1700 м. Причем для разработки небольших месторождения иногда достаточно одной шахты, в крупных же функционирует целая система шахт (до 100-150).

При этом сегодня признано, что открытый способ имеет преимущества — лучшие санитарно-гигиенические условия труда, применение более технологичного оборудования, а в результате – более эффективный бизнес-результат. По подсчетам экспертов, при открытом способе добычи ископаемых производительность труда рабочих в 5 раз выше, чем в шахте, а себестоимость добытой руды в 3 раза ниже.

Также российские предприятия часто применяют смешанный способ, в котором проводятся и подземные (шахтовые) работы, и карьерные. ИТ-технологии позволяют просчитать, где лучше применить то или иное оборудование, что позволяет металлургам экономить там, где можно обойтись без шахтовой добычи ископаемых.

Источник

Учёные придумали, как извлекать металлы из-под земли без рытья

Международная команда специалистов по горному делу разработала новый метод добычи металлов из руды. Они продемонстрировали рабочий прототип, в котором кислота, управляемая электромагнитным полем, растворяет медную руду, после чего полученная смесь выкачивается из-под земли. Работа опубликована в журнале Science Advances.

Этот подход, который исследователи назвали «электрокинетическим выщелачиванием на месте», разительно отличается от обычного рытья шахт и извлечения породы, содержащей примеси металла. Исследователи считают, что такой подход способен преобразовать горнодобывающую промышленность, поскольку растворять металлы можно будет даже в тех местах, где ранее их добыча считалась невозможной.

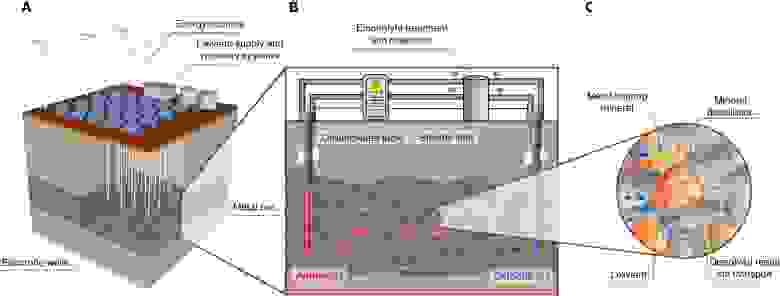

Схема метода «electrokinetic in situ leaching» (EK-ISL). А) Изометрическое изображение промышленной добычи металла – возможная конфигурация электродов, источник энергии, запас щёлочи и ёмкости для выкачивания раствора, цех обработки металла. В) Что происходит в породе между катодом и анодом. С) Схема гидрогеохимических реакций между щёлочью и рудой.

Также неинвазивная схема добычи поможет береженее относиться к окружающей среде. И это важно, поскольку для обеспечения перехода на «зелёные» технологии требуется организовать добычу обилия различных металлов. Доктор Рич Крейн из Кемборнской горной школы при Эксетерском университете, один из авторов проекта, сравнил новый подход с лапароскопией в хирургии.

Сегодня металлы добывают практически теми же методами, что применялись ещё в Бронзовом веке – шахтёры добираются до отложений рытьём туннелей или открытых карьеров. Для этого требуется вырыть и переместить огромное количество почвы и породы, в процессе часто уничтожая окружающую природу.

Новая технология предлагает заглублять электроды прямо в породу, а потом при помощи электрического тока перемещать ионы металлов, в частности, меди, прямо в породе посредством т.н. электромиграции.

В разработке участвовали учёные из Австралии, Британии и Дании. Пока этот процесс продемонстрирован в лаборатории и подтверждён компьютерным моделированием, но исследователи уверены, что он сработает и за пределами лаборатории.

Источник

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Источник