Днище корабля способ защиты от коррозии химия

Водный транспорт, теория и практика, все о морских и речных судах

Устройство и техническая эксплуатация судна

18.05.2015 20:19

дата обновления страницы

Технология судоремонта

1 6 / 04 /20 07

Защита корпуса судна от коррозии

Из различных видов коррозии в морских условиях основной является электрохимическая — разрушение поверхности металла в жидкостях, проводящих электрический ток (электролитах) . Если в электролит поместить соединенные между собой электроды — металлы, имеющие разный потенциал, то электрод с более низким значением потенциала (анод) будет разрушаться, а по проводнику, соединяющему электроды, будет проходить электрический ток.

В судовых условиях электролитом является морская вода, а роль электродов выполняют стальной корпус и бронзовые втулки в дейдвудной трубе и рулевых петлях, а также бронзовый или латунный гребной винт. Медь и ее сплавы, обладая более высоким потенциалом, при контакте со сталью создают катод. В результате этого сталь, являющаяся анодом, подвергается значительному коррозионному разрушению, особенно на участках, близко расположенных к контакту. При отсутствии разнородных металлов гальванические пары образуют сталь с прокатной окалиной, которая имеет потенциал более положительный, чем потенциал железа, поэтому она по отношению к местам, не имеющим окалины, играет роль катода. Это вызывает бурный процесс электрохимического разрушения анодных участков. Подобным же образом действуют различные примеси и шлаковые включения, содержащиеся в стали, а также окрашенные участки.

Борьба с коррозией проводится различными способами. Но все они являются разновидностью одного из следующих методов: легирование, ингибиторная защита, защитные покрытия и электрохимическая защита.

Выбор способа защиты зависит от назначения конструкции и условий ее эксплуатации.

Легирование. Для повышения коррозионной стойкости стали / в качестве легирующих элементов применяют хром, никель, титан, молибден и некоторые другие элементы. Но достаточная эффективность нержавеющей стали в морской воде обеспечивается только при содержании в ней легирующих элементов свыше 18 %, что значительно повышает стоимость стали. Поэтому легирование не нашло широкого распространения в судостроении. Из нержавеющей стали изготовляют только винты и подводные крылья, а в судовом машиностроении она используется в качестве заменителя цветных металлов.

Ингибиторная защита. Ингибиторами, или замедлителями коррозии, называют такие вещества, которые при добавлении в небольших количествах к агрессивной среде замедляют или предупреждают коррозию.

Ингибиторную защиту применяют только в закрытых помещениях. Поэтому этот вид защиты может найти применение главным образом на нефтеналивных судах для предупреждения коррозии внутренних поверхностей грузовых танков. В этом случае ингибиторы могут вводиться как в нефтепродукты, так и в принимаемую балластную воду. Общее количество вводимого при этом замедлителя обычно составляет несколько сотых процента. Обычно замедлитель вводят в раствор, которым промывают танки после удаления груза или балласта.

Защитные покрытия. Наиболее простая защита от коррозии — это нанесение на поверхность металла защитной пленки. В зависимости от вида защитной пленки. Покрытия бывают лакокрасочные, металлические, неметаллические и оксидные.

Лакокрасочные покрытия наиболее широко применяют в судостроении. Этому способствуют сравнительно низкая их стоимость и простота выполнения, а также вполне удовлетворительная эффективность в случае качественного выполнения всех подготовительных и окрасочных работ. Нанесенные тонким слоем на поверхность, лакокрасочные покрытия после высыхания превращаются в плотную эластичную пленку, которая не только отделяет металл от внешней среды, но и препятствует образованию гальванических пар на поверхности металла.

Металлические покрытия применяют значительно реже. В качестве покрытий могут применяться различные металлы (медь, цинк, олово, никель, хром и др.). В судостроении наиболее широко используется цинкование, которому подвергаются большинство трубопроводов судовых систем и некоторые дельные вещи. Цинковое покрытие, имея хорошее сцепление с основным металлом, обладает сравнительно низкой механической прочностью. Поэтому его необходимо оберегать от ударов твердыми и острыми предметами, которые могут вызывать местные повреждения и царапины защитного слоя.

Неметаллические покрытия имеют низкую стоимость. Во многих случаях их применение дает значительную экономию средств. Отсеки двойного дна и пики обычно покрывают водным раствором цемента, а малодоступные места заливают бетоном. Цемент и бетон наиболее целесообразно использовать также для покрытия льял, ватервейсов и других мест, где скапливается вода.

На судах, перевозящих грузы, способствующие коррозионному разрушению, можно производить битумирование внутренних поверхностей грузовых трюмов. Нанесение битумного покрытия требует предварительной грунтовки поверхности смесью нефтяного битума с бензином. Покрытие наносят на защищаемую поверхность вручную или специальным насосом. Перед нанесением битум или мастику нагревают до температуры около 200 °С.

Широкое внедрение в народное хозяйство пластмассовых материалов позволяет значительно расширить номенклатуру и область применения неметаллических покрытий. К таким покрытиям относится, например, защитный материал типа «Нева».

Электрохимическая защита. Полное прекращение коррозии возможно только в том случае, если на поверхности защищаемого металла не будет анодных участков. Искусственное превращение всей поверхности металла в катод достигается одним из способов электрохимической защиты: катодным или протекторным (рис. 151).

При катодной защите электропотенциал в морской воде изменяется наложением электрического тока от внешнего источника, для чего защищаемый объект соединяют с отрицательным полюсом источника постоянного тока, а его положительный полюс — со специальным электродом (анодом), погруженным в воду вблизи защищаемого объекта. Защита от коррозии этим способом обеспечивается установкой мощностью 3-5 кВт. Безопасность катодной защиты достигается применением источников тока с низким напряжением (до 24 В). В настоящее время применяются железокремниевые и платинотитановые аноды. Обычно достаточно установить 10- 12 анодов, чтобы обеспечить надежную защиту. Для равномерного распределения защитного тока аноды располагают равномерно по всему корпусу симметрично на оба борта.

Необходимо учитывать, что ток больше поглощается поверхностями, ближе расположенными к аноду. Поэтому вокруг анода делают экран — покрывают обшивку стеклопластиком.

Установленный на наружной обшивке анод должен быть хорошо изолирован от корпуса. В качестве изолирующих прокладок обычно используют резину и армированные эпоксидные смолы.

Рис. 151. Электрохимическая защита от коррозии: а — катодная; б — протекторная с короткозамкнутым протектором; в — протекторная с регулируемым сопротивлением; 1- наружная обшивка; 2- анод; 3- приварные шпильки; 4- герметик; 5-резиновая прокладка; 6-стеклопластиковый экран; 7- сальник; 8-контактная шпилька; 9- изоляционные втулки; 10- кабель; 11- протектор; 12- переменный резистор

Системы электрохимической защиты с наложенным током запрещаётся применять на танкерах.

Другой вид электрохимической защиты протекторная защита или защита гальваническими анодами. Ее особенность — отсутствие внешнего источника тока. Защитный ток в этом случае создают гальваническими элементами, которые образуются при установке на/Корпус судна протекторов из металла с более низким потенциалом, чем у защищаемого. В такой гальванической паре корпус играет роль катода, а анодом являются протекторы. Благодаря этому в процессе электрохимической коррозии происходит разрушение протектора, а корпус судна коррозии не подвергается.

В качестве протекторов могут применяться металлы, которые имеют электродный потенциал ниже, чем у стали. В настоящее время используются протекторы на магниевой и алюминиевой основе.

Протекторы в отличие от анодов должны иметь с корпусом судна электрический контакт. Обычно контакт осуществляется через приварные шпильки, с помощью которых протекторы крепят к обшивке. В некоторых случаях применяют отключаемые протекторы, которые имеют вводы внутрь судна и замыкаются на корпус через регулируемое сопротивление.

Простота выполнения и отсутствие эксплуатационных расходов обеспечивают широкие возможности для применения протекторной защиты.

Однако на танкерах нельзя применять аноды из магниевых сплавов, а можно из алюминиевых.

Чистка ультразвуком

Чистка ультразвуком

Чистка инжектора, форсунок

Источник

Поговорим о науке: как корабли защищают от коррозии

Одна из проблем, с которой сталкиваются флоты всех без исключения стран мира, таковые имеющих, — коррозия. Корпуса кораблей, катеров, вспомогательных судов, трюмные отсеки – коррозиогенны из-за использования традиционных материалов. Казалось бы, вопрос решается просто – постройка боевых кораблей и вспомогательных судов для ВМФ (ВМС) с применением композитных материалов – материалов, опасность коррозии для которых сведена к минимуму. Однако это огромные средства и фактическая необходимость проведения огромной работы по замене всего плавсостава, а значит и огромное время.

Поэтому на сегодняшний день для защиты от коррозии предлагаются иные варианты, нежели сведение всего и вся к использованию композитов.

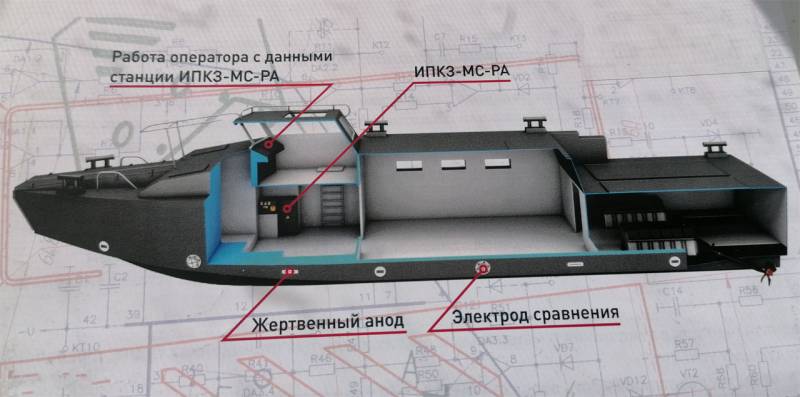

Один из вариантов защиты кораблей от влияния коррозии – особые судовые комплексы, которые состоят из нескольких основных элементов.

Среди элементов – судовой (жертвенный) анод, электрод сравнения ЭС (хлорсеребряный), а также ИПКЗ — импульсный преобразователь катодной защиты.

В создании такой продукции в России задействованы, например, специалисты НИЦ «Курчатовский институт», ПСС.

Такая система позволяет осуществлять электрохимическую защиту корпусов кораблей путём сдвига потенциала. Поверхность корабля в данном случае эквипотенциальна (потенциал одинаков на всех участках), и на каждом из участков поверхности осуществляется так называемый катодный процесс.

Номинальный выходной ток в данной системе судовой антикоррозионной защиты достигает значения в 160 А при коэффициенте пульсации не более 1 процента. КПД при этом составляет не менее 90%.

О составляющих системы судовой защиты от коррозии

Судовой анод выполняется из титанового сплава ВТ1-0 с гальваническим полимерным покрытием.

Хлорсеребряный электрод сравнения используется для получения данных о потенциале с омической составляющей и поляризационном потенциале без таковой. Речь идёт о потенциалах металлических конструкций. Такие электроды рассчитаны на номинальную рабочую повышенную температуру в 45 градусов Цельсия, пониженную – 0 по Цельсию.

Стоит отметить, что катодная защита активно применяется не только для защиты от коррозии кораблей, но и для предотвращения от пагубного коррозионного воздействия, например, металлический свай — мостовых опор.

Источник

Коррозия: главный враг флота

Переход от деревянного кораблестроения к металлическому дал известные преимущества, но привел к новым проблемам. Морская вода в виде жидкости и аэрозоля является весьма агрессивной средой, способной повреждать и разрушать металлические детали. Со временем корабли покрываются ржавчиной, с которой необходимо бороться. К счастью, существует и активно применяется несколько основных методов профилактики и избавления от коррозии.

Флотские проблемы

На днях в американских СМИ появились любопытные публикации на тему сохранения и восстановления технической готовности кораблей ВМС США. Несмотря на все успехи кораблестроителей, коррозия остается серьезной проблемой, решение которой обходится в значительные суммы.

По данным прессы, в 2014 г. на выполнение работ по удалению ржавчины и обработку конструкций ВМС США потратили порядка 3 млрд долларов – примерно четверть от всех расходов на ремонт боевого и вспомогательного состава флота. Отмечается, что от коррозии страдают все корабли и суда, вне зависимости от их конструкции. Обслуживания требуют как стальные авианосцы водоизмещением в десятки тысяч тонн, так и легкие алюминиевые катера.

Борьба с коррозией осуществляется несколькими способами и во всех условиях. Часть мер принимается при строительстве или доковом ремонте; другие методики можно использовать при мелком ремонте силами экипажа прямо во время похода.

Тем не менее, несмотря на все усилия экипажей и ремонтников, корабли нередко выглядят не самым лучшим образом. Швы, углы, отверстия и другие элементы конструкции достаточно быстро покрываются характерным коричневым налетом, а его удаление на крупных кораблях превращается в непрерывный процесс. После работ на одном участке приходится переходить к другому, и так без перерывов.

Следует отметить, что от коррозии страдают все флоты мира, в т.ч. и наш. Фактически на любом корабле – особенно после боевой службы – можно найти ржавые детали и характерные следы на краске. Исключение составляют разве что корабли, готовящиеся к праздничным мероприятиям. Их экипажи принимают все меры технического и эстетического характера.

Очевидно, что борьба с ржавчиной составляет существенную часть расходов ВМФ России на обслуживание кораблей. Однако точные цифры такого рода в открытых источниках пока не публиковались. Можно предположить, что доля подобных расходов не слишком отличается от американской практики.

Следует отметить, что от коррозии страдают не только сами корабли. Внешние факторы негативно сказываются на работе и ресурсе корабельных систем, вооружений, палубной авиации и т.д. Во всех случаях необходимо принимать меры по профилактике и борьбе с ржавчиной.

Теория ржавчины

Боевые корабли, как и другие металлические объекты, страдают от коррозии вследствие воздействия внешних факторов. Главным из них является соленая морская вода и ее пары. Также имеются другие факторы, способные приводить к появлению ржавчины, ослаблению и разрушению деталей.

В целом принято разделять три типа коррозии. Более редкой в корабельной практике считается химическая коррозия, обусловленная воздействием на металл некоторых веществ в диэлектрической атмосфере. Более частой является электрохимическая коррозия, при которой металл разрушается под воздействием различных химических веществ и электрических токов разной природы. Последние могут появляться из-за утечек в корабельных сетях (электрическая коррозия) или образовываться за счет взаимодействия металлов и других веществ (электрохимическая).

Очаги ржавчины бывают поверхностными, подповерхностными и межкристаллитными. Повреждения на поверхности видны сразу, а подповерхностные приводят к вспучиванию металла, что тоже упрощает обнаружение. Межкристаллитная коррозия, поражающая грани кристаллов материала, не имеет внешних проявлений и является наиболее опасной.

На ранних стадиях коррозия приводит к появлению коричневых пятен и неэстетичных потеков. Затем повреждение металла начинает сказываться на прочности конструкции. Если вовремя не принять меры, следует ожидать появление глубоких повреждений или даже сквозных отверстий в металле – в зависимости от его толщины. Нагруженные детали, теряя прочность, могут разрушиться с самыми серьезными последствиями.

Профилактика проблем

Известны и применяются несколько основных способов защиты корабля от ржавчины. Они постоянно совершенствуются, но базовые принципы в целом остаются неизменными.

Радикальное решение проблемы – применение неметаллических материалов или сплавов, слабо подверженных коррозии. Дерево, пластики и композиционные материалы разных видов не ржавеют – хотя и подвержены другим рискам при длительном воздействии соленой воды. Алюминиевые конструкции тоже не защищены от негативного воздействия среды, но являются более стойкими к коррозии в сравнении с основными сортами стали.

При использовании материалов, подверженных коррозии, используются несколько основных методик защиты – как отдельно, так и в различных сочетаниях. Защита может быть механической, химической, электрохимической и электрической, и выполняется при помощи разных средств.

Защита от электрической коррозии осуществляется путем правильного построения электросистем корабля, исключающего утечки на корпус. Также необходимо обеспечить изоляцию корпуса, не допускающую контакт металла с водой. Электрохимическая защита основывается на идее изменения хода реакции при помощи специальных средств. Примером этого является защита при помощи цинка – покрытия или брусков на внешней поверхности стальных деталей. Под воздействием соленой воды цинк разрушается, но сталь остается целой.

Механическая и химическая защита предусматривают нанесение лакокрасочных покрытий или создание оксидных пленок на поверхности металла тем или иным способом. В этом случае предотвращается контакт металла с водой и, как следствие, образование ржавчины.

Активная борьба

Полностью и гарантировано предотвратить образование ржавчины невозможно, и потому регулярно приходится бороться с уже имеющимися повреждениями конструкции. Подобный ремонт может быть как простым, так и достаточно сложным – в зависимости от размеров и глубины поврежденных участков.

При обнаружении очага ржавчины требуется зачистить деталь до неповрежденного металла, а затем обработать защитным составом и нанести штатное лакокрасочное покрытие. Во время похода эти задачи могут решаться при помощи ручного инструмента, а в доках применяется более сложное оборудование.

Следует отметить, что избавление от коррозии является не только непростым, но и недешевым делом. По известным данным, ВМС США для обработки зачищенных поверхностей сейчас применяет двухкомпонентный защитный состав Ameron PSX-700. Галлон такой смеси стоит порядка 250 долл. и его теоретически хватает на 27 кв.м. поверхности. При этом PSX-700 считается не только эффективным, но и одним из самых дешевых средств своего класса.

Военно-морские силы других стран применяют иные покрытия и составы того же назначения с отличающейся стоимостью и иным удельным расходом. Однако принципы ремонта не изменяются: удаление ржавчины, нанесение защиты, покраска.

Борьба без конца

Коррозия и разрушение металлических конструкций является серьезнейшей проблемой, требующей постоянного внимания на всех уровнях. По разным оценкам, ржавчина ежегодно уничтожает в мире эквивалент 10-15 проц. общего годового производства стали, а на борьбу с ней развитым странам приходится тратить до нескольких процентов ВВП.

Вместе с прочими структурами от коррозии страдают военно-морские силы разных стран. На разных стадиях проектирования, строительства и эксплуатации кораблей принимаются все необходимые меры, но полностью исключить повреждение металлических конструкцией не получается. И характерные потеки на поверхности кораблей оказываются далеко не самой большой проблемой.

К сожалению, все существующие меры позволяют лишь сократить вероятность повреждения кораблей от коррозии, а также уменьшить ее негативные последствия – но не полностью исключить. Кардинальное решение проблемы может быть связано с отказом от металлов в кораблестроении, но при нынешнем развитии технологий это попросту невозможно. Поэтому борьба с ржавчиной будет продолжаться.

Источник