Контактная сушка

Контактная сушка, или сушка на греющих поверхностях, осуществляется при атмосферном давлении и под вакуумом, понижающим температуру сушки и увеличивающим ее скорость.

Материальный баланс контактной сушки можно описать уравнениями (14.8) и (14.9).

Тепловой баланс контактной сушки отражает два периода осуществления процесса: нагревание материала до начальной температуры сушки и собственно сушка.

Соответственно расход теплоты на нагрев материала (первый период процесса контактной сушки) составит

где Qс.в – количество сухого вещества, содержащегося в подаваемом на сушку влажном материале; сс..в – теплоемкость сухого вещества; tc. н, tн – начальные температуры сушки и влажного материала; W — количество влаги, содержащееся в исходном материале и испаряющееся в процессе сушки; св – теплоемкость влаги; Qп. н – потери в окружающую среду при нагревании материала.

Расход теплоты собственно на сушку (второй период) составляет

где tс. к – конечная температура сушки; i – энтальпия водяных паров, образующихся при сушке; Qп. с – потери теплоты в окружающую среду при сушке.

Радиационная сушка осуществляется подводом к материалу тепловой энергии потоком инфракрасных лучей. Поскольку удельные тепловые потоки к материалу в десятки раз превышают соответствующие величины при контактной и конвективной сушке, происходит интенсивный нагрев и испарение влаги из высушиваемых тел.

В качестве нагревающих устройств при радиационной сушке применяют либо специальные электролампы с увеличенными нитями накаливания, либо экраны или панели, нагреваемые газом или электрическим током. В современных установках эффективно используются излучающие насадки с беспламенными горелками. Радиационные сушилки компактны и эффективны для сушки тонколистовых материалов и окрашенных поверхностей.

Диэлектрическая сушка (сушка токами высокой частоты) предназначена для высушивания толстослойных материалов, когда необходимо регулировать скорость сушки, температуру и влажность не только на поверхности, но и в глубине материала.

Физические основы диэлектрической сушки заключаются в том, что под действием электрического поля ионы и электроны в материале меняют направление движения синхронно с изменением заряда электродов, полярные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются в результате смещения их зарядов. Эти процессы приводят к выделению теплоты , которая равномерно нагревает материал, способствуя перемещению влаги к периферийным слоями испарению ее с поверхности тела.

Таким образом можно сушить материалы, обладающие диэлектрическими свойствами. Однако диэлектрическая сушка требует расходов энергии, в несколько раз превышающих соответствующие расходы на контактную или конвективную сушку, а также более сложного и дорогого оборудования.

Сублимационная сушка – удаление влаги, находящейся в материале в виде льда, переводом в пар, минуя жидкое состояние. Теплота, расходуемая на испарение влаги, подводится к материалу излучением от обогреваемых теплоносителем (горячей водой) полых плит. Остаточное давление в сублимационных сушилках составляет 13 . 133 Па (0,1. 1,0 мм рт. ст.), температура порядка -50°С.

Сушку производят при мягком обогреве замороженного материала, так как количество передаваемой теплоты не должно превышать ее расход на сублимацию льда без его плавления.

Способ сублимационной сушки дорогостоящ и целесообразен только в тех случаях, когда к высушенному продукту предъявляются высокие требования по сохранению свойств при длительном хранении (в частности, биологических).

Сублимационную сушку применяют для высушивания плазмы крови, лекарственных препаратов, высококачественных продуктов питания и т. д.

Источник

Для высушивания материала контактным способом используют

Удаление влаги из твердых и пастообразных материалов позволяет удешевить их транспортировку, придать им необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т. е. с помощью тепловой сушки.

Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги (до влажности 20 — 30%) обычно осуществляется более дешевыми механическими способами (например, фильтрованием или центрифугированием), а окончательное – сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса.

В химических производствах, как правило, применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе – процесс слишком длительный.

По своей физической сущности сушка является сложным диффузионным процессом, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала в окружающую среду. Как будет показано ниже, удаление влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри материала и их переносу с поверхности материала в окружающую среду. Таким образом, процесс сушки является сочетанием связанных друг с другом процессов тепло- и массообмена (влагообмена).

По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

1. Конвективная сушка осуществляется путем непосредственного соприкосновения высушиваемого материала с сушильным агентом, в качестве которого обычно используют нагретый воздух или топочные газы (как правило, в смеси с воздухом).

2. Контактная сушка осуществляется путем передачи тепла от теплоносителя к материалу через разделяющую их стенку.

3. Радиационная сушка осуществляется путем передачи тепла инфракрасными лучами.

4. Диэлектрическая сушка – путем нагревания в поле токов высокой (ТВЧ) и сверхвысокой (СВЧ) частоты;

5. Сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме. По способу передачи тепла этот вид сушки аналогичен контактной, но своеобразие процесса заставляет сублимационную сушку выделять в особую группу.

Последние три вида сушки применяются относительно редко и обычно называются специальными видами сушки.

Высушиваемый материал при любом методе сушки находится в контакте с газом, который называется сушильным агентом. В большинстве случаев в качестве сушильного агента используют нагретый атмосферный воздух, который имеет определенную влажность. При конвективной сушке влажному газу (являющемуся сушильным агентом) принадлежит основная роль в процессе. Поэтому изучение свойств влажного газа необходимо при рассмотрении процессов сушки и их расчетах.

Стоимость процесса сушки в основном зависит от исходной влажности материала и от способа сушки. В качестве теплоносителя для сушки используют разбавленные дымовые газы, полученные от сжигания природного горючего газа, дизельного топлива, горячий воздух, нагретый в теплообменниках (калориферах) греющим паром, электронагревателями (ТЭНами). Наиболее дешевый и экономичный теплоноситель — природный газ, самый дорогой — электронагрев. В таблице приведены сравнительная стоимость удаления 1 кг влаги из материалов с использованием различных видов топлива.

Сравнительная стоимость испарения 1 кг влаги

при использовании различных видов топлива

Вид топлива

Тип и к.п.д. сушилки

Расход топлива

на 1 кг влаги

Источник

Контактный способ сушки пищевых продуктов

Этот способ сушки основан на передаче теплоты материалу при соприкосновении с горячей поверхностью. Воздух при этом способе служит только для удаления водяного пара из сушилки, являясь влагопоглотителем. Коэффициент теплоотдачи при этом способе значительно выше, чем при конвективной сушке, и составляет 170—180 Вт/(м 2 ∙К).

Температура в разных слоях материала различна: наибольшая — у слоя, контактирующего с греющей поверхностью, наименьшая — у наружного слоя. Влагосодержание в процессе контактной сушки постепенно увеличивается от слоев, соприкасающихся с нагретой поверхностью, к наружным слоям. Таким образом, скорость контактной сушки определяется только градиентом температуры ΔТ, градиент влагосодержания ΔU оказывает тормозящее действие на перемещение влаги к поверхности материала. Градиенты влагосодержания ΔU и температуры ΔT совпадают только в слоях вблизи открытой поверхности материала, ускоряя перенос влаги.

Горячая поверхность чаще всего обогревается водяным паром температурой выше 100 °С, поэтому контактирующие слои материала могут достичь этой температуры, в результате чего качество готового продукта ухудшится. Обязательное условие при этом способе сушки — хороший контакт материала с горячей поверхностью.

Контактная сушка пищевых материалов осуществляется в вальцевых сушильных установках в результате непосредственного контакта материала с нагретой плоской или цилиндрической поверхностью.

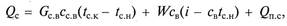

Для сушки обезжиренного молока, пахты, сыворотки применяют атмосферные двухвальцовые сушильные установки. Эти аппараты являются непрерывнодействующими, производительность их составляет 250—500 кг испаренной влаги в час. Они имеют два полых цилиндрических вальца 5, изготовленных из специального литейного чугуна. Наружная поверхность вальцов тщательно шлифуется и полируется. С торцов вальцы закрыты съемными крышками и цапфами. Одни цапфы (6) сплошные, с закрепленной шестерней для привода, другие (8) полые, и через них обеспечивается ввод насыщенного пара и отвод образующегося конденсата (по сифонной трубке 9, соединенной с конденсатоотводчиком). Давление пара в вальцах составляет 0,3—0,5 МПа.

Схема двухвальцовой сушильной установки

Цапфы вальцов находятся в подшипниках скольжения. Подвижные подшипники одного из вальцов с помощью винтов можно перемещать в горизонтальной плоскости, регулируя зазор между вальцами от 0 до 6 мм (в рабочем положении зазор составляет 1—2 мм). Над вальцами размещен вытяжной зонт 4 для удаления испаренной влаги.

Привод состоит из электродвигателя, редуктора, зубчатой и цепной передач. Вальцы вращаются с одинаковой частотой (4—24 мин -1 ) в противоположные стороны, навстречу друг другу.

Обезжиренное молоко, пахту и сыворотку перед сушкой предварительно сгущают в вакуум-выпарных аппаратах до концентрации сухих веществ 34—48%. Подают сгущенный материал в сушилки по-разному: в пространство между вальцами (в этом случае площадь поверхности вальцов используется только на 65—70%) либо в специальные желобы 2, расположенные снаружи посередине обоих вальцов, что позволяет увеличить, полезную площадь их поверхности (до 85—87%). В желобах на горизонтальных валах закреплены диски 1. При вращении валов они периодически погружаются в продукт и покрываются слоем сгущенного молока. В верхней части против каждого диска расположена трубка с соплом, в которую подается воздух от центробежного вентилятора высокого давления. Воздух сдувает сгущенное молоко с дисков и в распыленном состоянии переносит его на поверхность вальцов. Под зоной распыления устанавливаются ножи 3 для снятия сухой пленки.

Молоко, попадающее на поверхность вальцов, высушивается в виде тонкого слоя за один их оборот, превращаясь в сухую пленку. Во избежание порчи молока ее необходимо немедленно срезать с поверхности вальцов. Ножи, изготовленные из мягкой стали, расположены по всей длине вальца и укреплены в специальных колодках, благодаря чему плотно прижимаются к его поверхности независимо от износа режущей кромки. Продолжительность сушки (одного оборота) составляет 2,5—15 с. Срезанная пленка сухого молока подается на центробежную мельницу» в которой измельчается в порошок, и поступает на фасовку.

В сушильно-дробильных агрегатах СДА-250, выпускаемых отечественной промышленностью, двухвальцовая сушилка и дробилка связаны между собой. Сгущенное молоко подается на верхнюю поверхность вальца наливом через две перфорированные трубки, а снятая пленка — к ковшовому элеватору дробилки шнеками. Рабочие вальцы агрегата имеют диаметр 800 мм 3 и длину 1000 м, площадь поверхности обоих вальцов составляет 4,8 м 2 .

Производительность агрегата по испаренной влаге 250 кг/с, давление пара в вальцах 0,45 МПа, частота вращения вальцов 20 мин -1 .

Сухое молоко контактной сушки по качеству уступает продукту распылительной сушки. Несмотря на быстроту процесса, в слоях материала, соприкасающихся с нагретыми вальцами при температуре выше 100 °С, происходит необратимая тепловая коагуляция белка. Поэтому степень растворимости сухого молока вальцовой сушки составляет 80—85%. Кроме того, при этом способе продукт подвергается большому механическому воздействию — его срезают ножами, затем размалывают в порошок. Поэтому на вальцовых сушильных установках нельзя сушить жирные молочные продукты, в которых при таком воздействии образуется много свободного жира, лишенного оболочки, быстро окисляющегося при хранении.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник

ВОПРОС 1. КОНТАКТНЫЕ СУШИЛЬНЫЕ УСТАНОВКИ

ЛЕКЦИЯ 20

по курсу «Технологическое оборудование мясной промышленности»

ОБОРУДОВАНИЕ ДЛЯ СУШКИ

Литература:

1. Ивашов В.И. Технологическое оборудование предприятий мясной промышленности. Часть 1. Оборудование для убоя и первичной обработки. – М.: Колос, 2001. – 552с.: ил.

План лекции:

1. Контактные сушильные установки.

2. Конвективные сушильные установки.

2.1. Камерные и туннельные установки.

2.2. Ленточные установки.

2.3. Барабанные установки.

2.4. Пневматические установки.

2.5. Сушилки с виброаэрокипящим слоем.

2.6. Распылительные сушилки.

Контрольные вопросы:

1. Назовите объекты сушки в мясной промышленности.

2. Как устроены контактные сушилки периодического действия?

3. Какие контактные сушилки Вам известны?

4. Какие сушилки применяют для сушки твердых кусковых материалов?

5. Как устроена ленточная сушилка?

6. Как устроена пневматическая сушилка?

7. Как устроена сушилка с виброаэрокипящим слоем?

8. В чем состоят преимущества и недостатки распылительных сушилок?

ВОПРОС 1. КОНТАКТНЫЕ СУШИЛЬНЫЕ УСТАНОВКИ

Сушка — это технологический процесс, при котором из продукта удаляется связанное вещество — вода в результате подвода извне теплоты. Сушка пищевых и кормовых продуктов применяют для консервирования, повышения сроков их хранения в обычных условиях и для приобретения новых технологических свойств. В зависимости от вида исходных и конечных свойств материалов используют сушку: контактную, конвективную, радиационную, в электрическом поле высокой и сверхвысокой частоты при атмосферном или пониженном давлении. Существуют различные комбинации перечисленных методов. При пониженном давлении в зависимости от термолабильности продукта проводят сушку из жидкого или замороженного состояния влаги (сублимационная сушка). В соответствии с видами сушки различают контактные, конвективные и сублимационные сушильные установки (сушилки).

Контактные сушильные установки. В контактных сушильных установках теплота, необходимая для испарения влаги, подводится к поверхности продукта от нагреваемых поверхностей, на которых этот продукт располагается. Поверхности нагревают паром, минеральными маслами и электрическим током. Контактные сушилки бывают периодического и непрерывного действия.

К контактным сушильным установкам периодического действия относят горизонтальные вакуумные котлы, а также камерные (шкафные) и камерные с мешалкой установки. Контактными сушильными установками непрерывного действия являются вальцовые, шнековые и дисковые. Контактные установки периодического действия. В вакуумных горизонтальных котлах, рассмотренных ранее, разваренное мягкое или твердое сырье и коагулированную кровь высушивают в вакууме при давлении от 52 до 66 кПа и температуре продукта 72. 80 °С. Обогрев ведут глухим паром давлением 0,3 МПа. Интенсифицируется процесс путем перемешивания продукта лопастями.

В камерных (шкафных) установках продукт размещают на неподвижных полках, обогреваемых паром или электрическим током. Подобные сушилки работают при атмосферном давлении и под вакуумом.

Вакуумные шкафные сушилки состоят из герметичной цилиндрической камеры с открывающейся дверью и обогреваемыми полками-плитами с рубашками, в которые подается пар давлением 0,2. 0,4 МПа. Жидкие или пастообразные продукты размещают на противнях, устанавливаемых на плитах. Уровень давления и соответствующая температура испарения определяются допустимой степенью нагрева, не снижающего исходных свойств продукта.

Сушилки изготовляют с суммарной площадью поверхности нагревательных плит 6. 77 м 2 и числом плит 7. 14. Испарительная способность поверхности составляет от 1 до 2 кг/(м 2 · ч) при расходе 2,5 кг пара на 1 кг испаренной влаги.

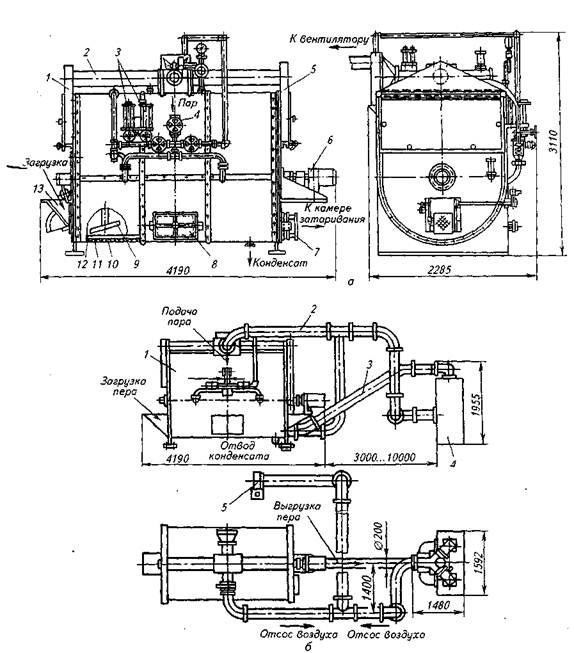

Камерная контактная сушилка с мешалкой (рис.1, а) для сушки пера состоит из внутреннего 12 и внешнего 11 корпусов, образующих рубашку, в которую по трубе 4 подается пар. Снаружи корпус покрыт слоем теплоизоляции 10 и облицован стальными листами. В нижней части корпуса предусмотрен люк 8 для ремонта лопастей мешалки. В передней плоской крышке корпуса смонтирован люк 13 для загрузки пера, закрываемый шибером с ручным управлением. В задней крышке установлен патрубок 7 для выгрузки пера. В верхней части передней и задней крышек имеются отверстия, закрытые коробами 1, 5 и соединенные трубопроводом. Через них производится отвод влажного воздуха.

Мешалка состоит из вала, закрепленного в двух сферических шариковых подшипниках, к которому на рычагах крепятся лопасти 9. Мешалка приводится во вращение от мотор-редуктора 6 через муфту. На камере установлены сосуды 3 для подачи антисептических и антистатических растворов.

Сушилка 1 входит в состав установки РЗ-ФАР/1 (рис. 1, б), имеющей также вентилятор 5 и камеру для затаривания пера 4. Патрубок для выгрузки пера из сушилки соединен трубопроводами 3 с камерой затаривания, состоящей из двух отделений, закрываемых герметично дверцами, а камера затаривания — трубопроводом 2 отсоса влажного воздуха вентилятором 5. Установка снабжена шиберами с пневматическим управлением, для изменения направление движения воздуха в трубопроводах, приборами для измерения температуры и влажности пера.

Сушка пера происходит в течение 10 мин при закрытом шибере на патрубке выгрузки пера и трубопроводе к камере затаривания. Температура сушки до 70 «С, давление пара 0,2 МПа. В процессе сушки в камеру дополнительно подается свежий, подогретый до 70 °С воздух. Перо выгружают из аппарата (путем создания с помощью вентилятора 5 разрежения) через камеру затаривания 4 при закрытом трубопроводе 2. Производительность агрегата по сухому перу до 90 кг/ч при единовременной загрузке 37. 45 кг. Потребление пара 140. 200 кг/ч.

Контактные установки непрерывного действия. Вальцовые сушилки применяют для сушки жидких, вязких и пастообразных продуктов (кровь, меланж, мездровый клей, органопрепараты и др.). Они бывают с одним и двумя вальцами, работающими при атмосферном или пониженном давлении.

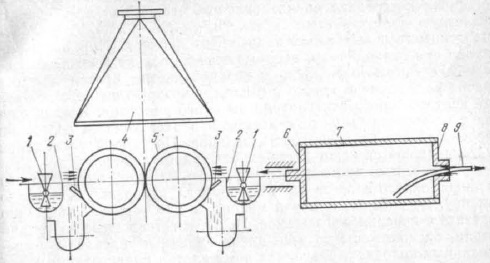

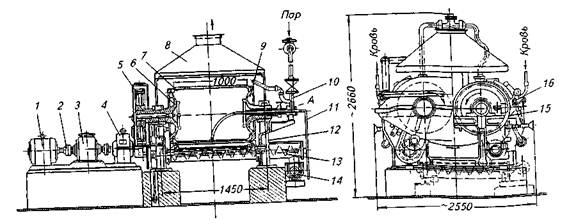

Двухвалъцовая контактная атмосферная сушилка для сушки крови показана на рис. 2. Рабочим органом аппарата служат два полых вальца, состоящих из литой чугунной обечайки 7 и двух крышек 6 и 9. Цапфами крышек вальцы установлены в подшипниках скольжения, а подшипниковые опоры закреплены на стойках 12. На цапфах передних крышек с помощью шпонки установлены открытые зубчатые колеса 5, обеспечивающие встречное движение вальцов. Вальцы приводятся во вращение от электродвигателя 1 мощностью 10 кВт через муфту 2, вариатор скорости 3 и редуктор 4, на выходном валу которого установлена шестерня открытой зубчатой передачи. Через полые цапфы задних крышек введены трубы для подачи пара 10 и отвода конденсата 11. Трубы герметизируют сальниковыми уплотнениями.

Кровь подают на вальцы по трубопроводам в ванночки, в которых вращаются распылители 16 — валы с дисками, приводимыми во вращение от зубатых колес 5. Диски захватывают кровь, которая сдувается с них струей воздуха, подаваемого через форсунки от вентилятора. Кровь тонким слоем напыляется на поверхность обечаек и высушивается за один оборот вальцов. Слой высушенной крови снимается ножами 15, прижимаемыми к обечайке пружинами. Снятый сухой продукт попадает вначале в два продольных шнека 13 и затем в поперечный 14, который выводит его из агрегата. Продольные шнеки приводятся в движение через цепную передачу от цапфы вальцов, поперечный шнек имеет автономный привод. Нож и снимаемый продукт охлаждаются струей воздуха. Частота вращения вальцов меняется от 0,18 до 0,72 с -1 , температура на поверхности обечайки 105. 110 °С. Длительность сушки составляет 7. 30 с, испарительная способность — 6. 30 кг/(м 2 • ч). Расход пара на 1 кг испаренной влаги 1,25 кг.

Рис. 1. Установка РЗ-ФАР/1 для сушки пера:

а — сушилка: 1,5 — короба для отвода влажного воздуха; 2 — воздуховод влажного воздуха; 3 — сосуды для дезинфицирующего раствора; 4 — труба для подачи пара; 6 — мотор-редуктор; 7 — патрубок для выгрузки пера; 8 — люк; 9 — лопасть мешалки; 10 — теплоизоляция; 11, 12 — внешний и внутренний корпуса; 13 — люк для загрузки; б — схема агрегата: 1 — сушилка; 2 — трубопроводы для отсоса воздуха; 3 — трубопровод для отвода пера; 4 — камера затаривания пера; 5 — вентилятор

В вакуумных сушилках вальцы помещают в герметичную камеру с дверцами и люками для обслуживания. Влажный продукт поступает в камеру по трубам, а высушенный шнеком подается поочередно в один из двух сборников, который после заполнения отсоединяется шибером от аппарата и разгружается. Температура сушки в вакуумном аппарате 60. 70 °С, что способствует повышению качества продукта без снижения производительности аппарата. Испарительная способность вакуумных вальцовых сушилок 40. 70 кг/(м 2 • ч).

Рис.2. Двухвальцовая контактная атмосферная сушилка:

1-электродвигатель; 2-муфта; 3-вариатор скорости; 4- редуктор; 5-зубчатое колесо; 6,9-передняя и задняя крышки вальцов; 7-обечайка; 8-зонт; 10-труба для подачи пара; 11-труба для отвода конденсата; 12-стойка; 13,14-продольный и поперечный шнеки; 15-нож; 16-распылитель

Непрерывнодействующие контактные шнековые и дисковые сушилки используют для сушки обезжиренной шквары.

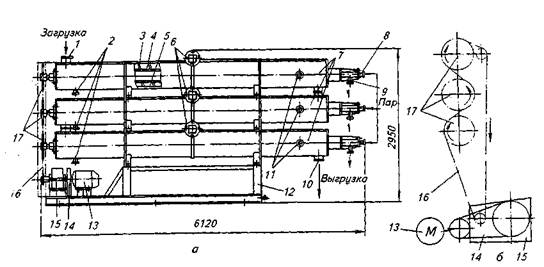

Шнековая контактная сушилки К7-ФКЕ-7 для шквары (рис. 3)состоит из трех последовательно соединенных секций 7. Секция имеет U-образный корпус с паровой рубашкой 5, крышкой с загрузочной горловиной 1 и коллектором 6 для отвода влажного воздуха. Внутри корпуса вращается полый вал-труба 4, на поверхности которой приварен шнек 3. К концам трубы приваривают цапфы, которые устанавливают в подшипниках качения. Подшипники крепят в стаканах боковых стенок корпуса. На передних цапфах шнека устанавливают ведомые звездочки 17 цепной передачи (рис. 3,б). Ведущую звездочку устанавливают на выходном валу редуктора 15, соединенного клиноременной передачей 14 с электродвигателем 13 мощностью 5,5 кВт.

Наружный диаметр шнека 302 мм, высота витка 28 мм, шаг витка 65 мм, частота вращения 0,09 с -1 . Через вторую цапфу по патрубку 8 во внутреннюю полость трубы 4 подается пар, а через патрубок 9 отводится конденсат. Вводы патрубков герметизированы сальниковыми уплотнениями.

Вследствие сушки в тонком слое (30 мм) и развитой поверхности теплопередачи продолжительность процесса составляет 40 мин, а производительность аппарата (по сырью) — до 500 кг/ч. Влажность высушенного продукта 10 %. При давлении пара в рубашке до 0,4 МПа температура сухого продукта при выходе из третьей секции равна 105 °С, что обеспечивает ее стерилизацию.

Рис. 3 Шнековая контактная сушилка К7-ФКБ-7 для шквары:

а — общий вид; б — кинематическая схема; 1 — горловина для загрузки продукта; 2,9 — патрубки для отвода конденсата; 3 — шнек; 4 — вал-труба; 5 — паровая рубашка; 6 — коллекторы для отвода влажного воздуха; 7 — секции сушилки; 8 — патрубок для подачи пара в шнек; 10 — патрубок для выгрузки продукта; 11 — патрубки для подачи пара в рубашку; 12 — рама; 13 — электродвигатель; 14 — клиноременная передача; 15 — редуктор; 16 — цепная передача; 17 — ведомые звездочки

Источник