УДАЛЕНИЕ СТАРОЙ ОБМОТКИ

Существуют следующие способы удаления старой обмотки электродвигателей: механический, термомеханический, термохимический, химический и электромагнитный. Рассмотрим их более подробно.

При механическом способепроводят обрезку лобовых соединений. Для этого статор устанавливают на станок для обрезки так, чтобы схема соединения была со стороны режущего инструмента. При обрезке нельзя допускать задевания режущего инструмента за активную сталь пакета статора. После обрезки статор подают на стол для удаления обмотки. Ее удаляют при помощи крюков. Можно отметить следующие недостатки этого способа: трудоемкость, дополнительные затраты времени на чистку пазов статора.

При термомеханическом способе,получившем наибольшее распространение, сначала обмотку отжигают при высокой температуре, а затем удаляют ее, используя механический способ. Отжиг рекомендуется проводить при температуре 280. 400°С в течение 4. 6 ч. При этом меньшая температура относится к двигателям с алюминиевым корпусом, а большая — к двигателям с чугунными корпусами. Корпуса двигателей рекомендуется охлаждать совместно с печью до 80. 90°С (120. 150 °С — для двигателей с алюминиевыми корпусами). При температуре 280 °С изоляция только размягчается, и поэтому обмотки рекомендуется удалять по частям. После удаления обмотки корпус;) двигателей охлаждают на воздухе. J

Часто на ремонтных предприятиях» АПК используют печи собственной конструкции. При этом статор охлаждают на воздухе или принудительно вместе с отключенной печью. Все это может привести к тому, что скорость охлаждения статора будет колебаться в широких пределах и появляется опасность в одном случае — снижения пропускной способности печи, а в другом — ухудшения магнитных характеристик стали статора. Последнее возможно при резком охлаждении статора, в результате которого происходит колебание листов пакета стали и появляются механические напряжения.

Методики высоко и низкотемпературного отжига были разработаны в Челябинске и заключаются в следующем.

При низкотемпературном отжиге в течение часа температуру в печи повышают до 400 °С. Затем статоры выдерживают при этой температуре в течение 5,5. 7 ч при охлаждении на воздухе. Если применяют ускоренное охлаждение, то статоры выдерживают при температуре 400 °С в течение 4,5. 5,5 ч. После окончания отжига приступают к охлаждению статоров. Их охлаждают на открытом воздухе в течение часа. Для того чтобы ускорить процесс охлаждения статоров, их обдувают теплым воздухом. Минимальные потери в стали наблюдают при отжиге в окислительной среде при температуре 900 °С и времени выдержки 0,25. 0,50 ч. При минимальном доступе воздуха в среду отжига наилучшие характеристики получают при температуре 800 °С и времени 2 ч.

Дальнейшее увеличение времени выдержки в бескислородной среде приводит к увеличению потерь.

При высокотемпературном отжиге отпадает необходимость в дополнительной чистке пазов. Производительность отжига увеличивается в 12 раз, а расход энергии снижается в 4. 5 раз. При этом увеличивается КПД двигателя на 1 . 1,5 %. К недостаткам высокоемпературного отжига следует отнести то, что после 3. 4 выжигов нарушается тугая посадка между корпусом и пакетом стали, ослабляется прессовка пакета стали.

Отжиг в расплаве солей (каустической соды, щелочи) проводят при температуре 300 °С (для электродвигателей с алюминиевыми корпусами) и 480 °С (для электродвигателей с чугунными корпусами) в течение нескольких минут без доступа воздуха.

При химическом способеудаления обмотки статоры опускают в емкость с жидкостью МЖ-70. Эта жидкость очень токсичная и летучая, поэтому емкость для нее должна быть герметичной.

При термохимическом способев 10%-ный раствор каустической соды или щелочи, разогретый до температуры 80. 100 °С, опускают статоры электродвигателей с обмотками, пропитанными масляно — битумными лаками, и выдерживают там в течение 8. 10 ч.

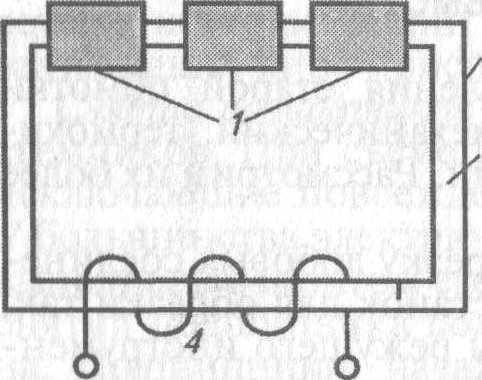

Электромагнитный способ.Статор электродвигателя нагревается за счет потерь в стали. Изготавливают трансформатор со съемным якорем, на незаменяемый стержень наматывают обмотку, а на заменяемый стержень надевают несколько статоров (рис. 15.2). При этом между стержнем и статором расстояние должно быть не более 5 мм. Достоинством этого способа является то, что можно регулировать температуру нагрева путем изменения подводимого напряжения.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Удаление старой обмотки

Существуют следующие способы удаления старой обмотки электродвигателей: механический, термомеханический, термохимический, химический и электромагнитный. Рассмотрим их более подробно.

При механическом способе проводят обрезку лобовых соединений. Для этого статор устанавливают на станок для обрезки так, чтобы схема соединения была со стороны режущего инструмента. При обрезке нельзя допускать задевания режущего инструмента за активную сталь пакета статора. После обрезки статор подают на стол для удаления обмотки. Ее удаляют при помощи крюков. Можно отметить следующие недостатки этого способа: трудоемкость, дополнительные затраты времени на чистку пазов статора.

При термомеханическом способе, получившем наибольшее распространение, сначала обмотку отжигают при высокой температуре, а затем удаляют ее, используя механический способ. Отжиг рекомендуется проводить при температуре 280. 400°С в течение 4. 6 ч. При этом меньшая температура относится к двигателям с алюминиевым корпусом, а большая — к двигателям с чугунными корпусами. Корпуса двигателей рекомендуется охлаждать совместно с печью до 8О. 9О°С (120. 150 °С — для двигателей с алюминиевыми корпусами). При температуре 280 °С изоляция только размягчается, и поэтому обмотки рекомендуется удалять по частям. После удаления обмотки корпуса двигателей охлаждают на воздухе.

Часто на ремонтных предприятиях АПК используют печи собственной конструкции. При этом статор охлаждают на воздухе или принудительно вместе с отключенной печью. Все это может привести к тому, что скорость охлаждения статора будет колебаться в широких пределах и появляется опасность в одном случае — снижения пропускной способности печи, а в другом — ухудшения магнитных характеристик стали статора. Последнее возможно при резком охлаждении статора, в результате которого происходит колебание листов пакета стали и появляются механические напряжения.

Методики высоко- и низкотемпературного отжига были разработаны в Челябинске и заключаются в следующем.

При низкотемпературном отжиге в течение часа температуру в печи повышают до 400 0 С. Затем статоры выдерживают при этой температуре в течение 5,5. 7 ч при охлаждении на воздухе. Если применяют ускоренное охлаждение, то статоры выдерживают при температуре 400 0 С в течение 4,5. 5,5 ч. После окончания отжига приступают к охлаждению статоров. Их охлаждают на открытом воздухе в течение часа. Для того чтобы ускорить процесс охлаждения статоров, их обдувают теплым воздухом. Минимальные потери в стали наблюдают при отжиге в окислительной среде при температуре 900 °С и времени выдержки 0,25. 0,50 ч. При минимальном доступе воздуха в среду отжига наилучшие характеристики получают при температуре 800 «С и времени 2 ч. Дальнейшее увеличение времени выдержки в бескислородной среде приводит к увеличению потерь.

При высокотемпературном отжиге отпадает необходимость в дополнительной чистке пазов. Производительность отжига увеличивается в 12 раз, а расход энергии снижается в 4. 5 раз. При этом увеличивается КПД двигателя на 1. 1,5 %. К недостаткам высокотемпературного отжига следует отнести то, что после 3. 4 выжигов нарушается тугая посадка между корпусом и пакетом стали, ослабляется прессовка пакета стали.

Отжиг в расплаве солей (каустической соды, щелочи) проводят при температуре 300 °С (для электродвигателей с алюминиевыми корпусами) и 480 °С (для электродвигателей с чугунными корпусами) в течение нескольких минут без доступа воздуха.

При химическом способе удаления обмотки статоры опускают в емкость с жидкостью МЖ-70. Эта жидкость очень токсичная и летучая, поэтому емкость для нее должна быть герметичной.

При термохимическом способе в 10%-ный раствор каустической соды или щелочи, разогретый до температуры 80. 100 «С, опускают статоры электродвигателей с обмотками, пропитанными масляно-битумными лаками, и выдерживают там в течение 8. 10 ч.

Электромагнитный способ. Статор электродвигателя нагревается за счет потерь в стали. Изготавливают трансформатор со съемным якорем, на незаменяемый стержень наматывают обмотку, а на заменяемый стержень надевают несколько статоров (рис. 15.2). При этом между стержнем и статором расстояние должно быть не более 5 мм. Достоинством этого способа является то, что можно регулировать температуру нагрева путем изменения подводимого напряжения.

Источник

Способы удаления поврежденных обмоток и намотка новой обмотки, применяемые материалы.

Поврежденную обмотку можно удалять механическим способом. Для этого корпус электродвигателя с пакетом статора и обмоткой устанавливают на токарный или фрезерный станок и резцом или фрезой обрезают одну из лобовых частей обмотки. Затем при помощи электро- или гидропривода удаляют (вытягивают) из пазов оставшуюся часть обмотки (крюком за оставшуюся лобовую часть обмотки). Однако при этом в пазах остаются частицы изоляции и необходима работа по их удалению. Иногда статор после обрезки лобовой часта обмотки подвергают обжигу в печи при температуре 300. 350 °С в течение нескольких часов. После такой дополнительной операции оставшаяся часть обмотки легко удаляется из пазов, а пазы остаются практически чистыми и не имеют остатков изоляции. Такой способ удаления повреждений обмотки называется термомеханическим.

На ряде ремонтных предприятий лобовые части поврежденных обмоток не обрезают, а обмотки только обжигают — термический способ удаления обмотки. Но при этом обмотку из пазов удаляют после обжига только вручную.

Равномерное тепловое поле получить в обжиговой печи очень трудно. Нередко в печи происходит возгорание изоляции обмотки, приводящее к местным перегревам. Последнее, в свою очередь, может привести к ухудшению структуры обмоточной меди и невозможности в дальнейшем восстановить обмоточный провод, а также к короблению алюминиевых корпусов электродвигателей. Поэтому для электродвигателей с алюминиевыми корпусами такой способ удаления обмотки практически неприменим.

При обжиге выгорают лаковые пленки между пакетом стали и корпусом двигателя, а также между отдельными листами пакета статора, что может привести к нарушению тугой посадки пакета стали в корпусе двигателя. Обычно после 2. 3 обжигов пакет начинает проворачиваться в корпусе, уменьшается и прессовка пакета, что недопустимо.

Более прогрессивен обжиг изоляции обмоток в расплавах солей (каустика или щелочи) при температуре 300°С, если корпус алюминиевый, и 480°С, если чугунный. При термохимическом методе разрушения изоляции обмотки ее опускают в раствор каустической соды или щелочи и выдерживают 8. 10 ч при температуре раствора 80. 100°С. После этого обмотка легко удаляется из пазов машины. Способ особенно оправдывает себя при масляно-битумной изоляции.

Изоляция поврежденной обмотки может быть удалена (разрушена) химическим методом при помощи моющей жидкости типа МЖ-70. Технология при этом такова: загрузка ремонтируемых машин с поврежденными обмотками в емкость, герметизация емкости, заполнение ее моющей жидкостью МЖ-70, процесс реакции (обычно в ночное нерабочее время), удаление жидкости, продувка емкости чистым воздухом, разгерметизация и открытие емкости, выемка машин и удаление обмотки из пазов. Необходимо соблюдать правила техники безопасности, так как жидкость летучая и токсичная.

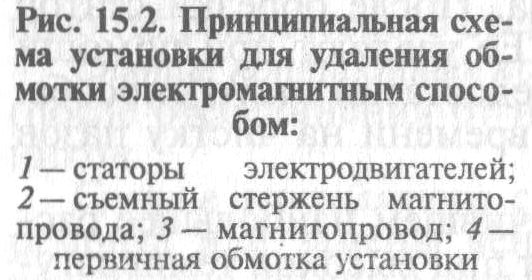

Изоляцию поврежденной обмотки можно обжечь и индукционным способом, помещая статор с поврежденной обмоткой в нагреватель (на стержень однофазного трансформатора с подъемным верхним ярмом), в котором он является практически вторичным замкнутым накоротко контуром — витком трансформатора (рис. 1). Протекающий по активной стали и корпусу статора ток нагревает их, выжигая при этом пазовую и витковую изоляцию.

Индукцнонный нагрев изоляции обмоток статоров:

1 – откидное ярмо; 2 — сменный стержень, 3 —изоляционный цилиндр; 4 —обмотка 5 — неподвижное Г — образное ярмо; 6 — статор; 7 — подставки корпуса двигателя 8 — выводы обмотки; 9 — корпус двигателя.

Эта установка работает следующим образом. По внутреннему диаметру статора подбирают сменный стержень с таким расчетом, чтобы между внутренним диаметром статора и стержнем был минимальный зазор.

Для увеличения коэффициента мощности и КПД желательно иметь одинаковые длины обмоток стержня, нагревателя и корпуса двигателя. В некоторых случаях для этой цели на стержень надевают два или несколько одинаковых корпусов. Подобрав сменный стержень, его устанавливают на неподвижное ярмо так, чтобы размеры магнитной цепи были минимальными (стержень двигают по неподвижному ярму, сокращая размеры магнитной цепи, и фиксируют в нужном положении). Затем на сменный стержень надевают один или несколько одинаковых статоров двигателей, и откидное ярмо закрывают, образуя замкнутую магнитную цепь. На обмотку нагревателя подают напряжение, процесс выжига длится от 60 до 120 мин. Температура выжига при индукционном способе достигает 500 °С. Этот способ безопасно применять и для двигателей с алюминиевым корпусом, так как самовоспламенений изоляции не наблюдается.

После обжига изоляции статор промывают в моечной машине. Для замены обмотки из пазов статора извлекают старую обмотку и продувают пазы сухим сжатым воздухом при помощи шланга со специальной насадкой.

Намотка и укладка новой обмотки. . После извлечения старой обмотки из пазов и их обработки (продувка сжатым воздухом), в пазы укладывают заранее подготовленную главную изоляцию (гильзование пазов) и обмотку, одновременно междуфазную изоляцию и фазовые клинья. Затем соединяют обмотку статора в соответствии со схемой, сваривают с помощью графитового электрода и трансформатора.

Обмотки статора асинхронных электродвигателей, состоящие из катушек, укладывают («всыпают») в полузакрытые пазы в один или два слоя. Катушки из мягкой проволоки наматывают на универсальные шаблоны, а затем укладывают в пазы, формируют лобовые части бандажи вручную.

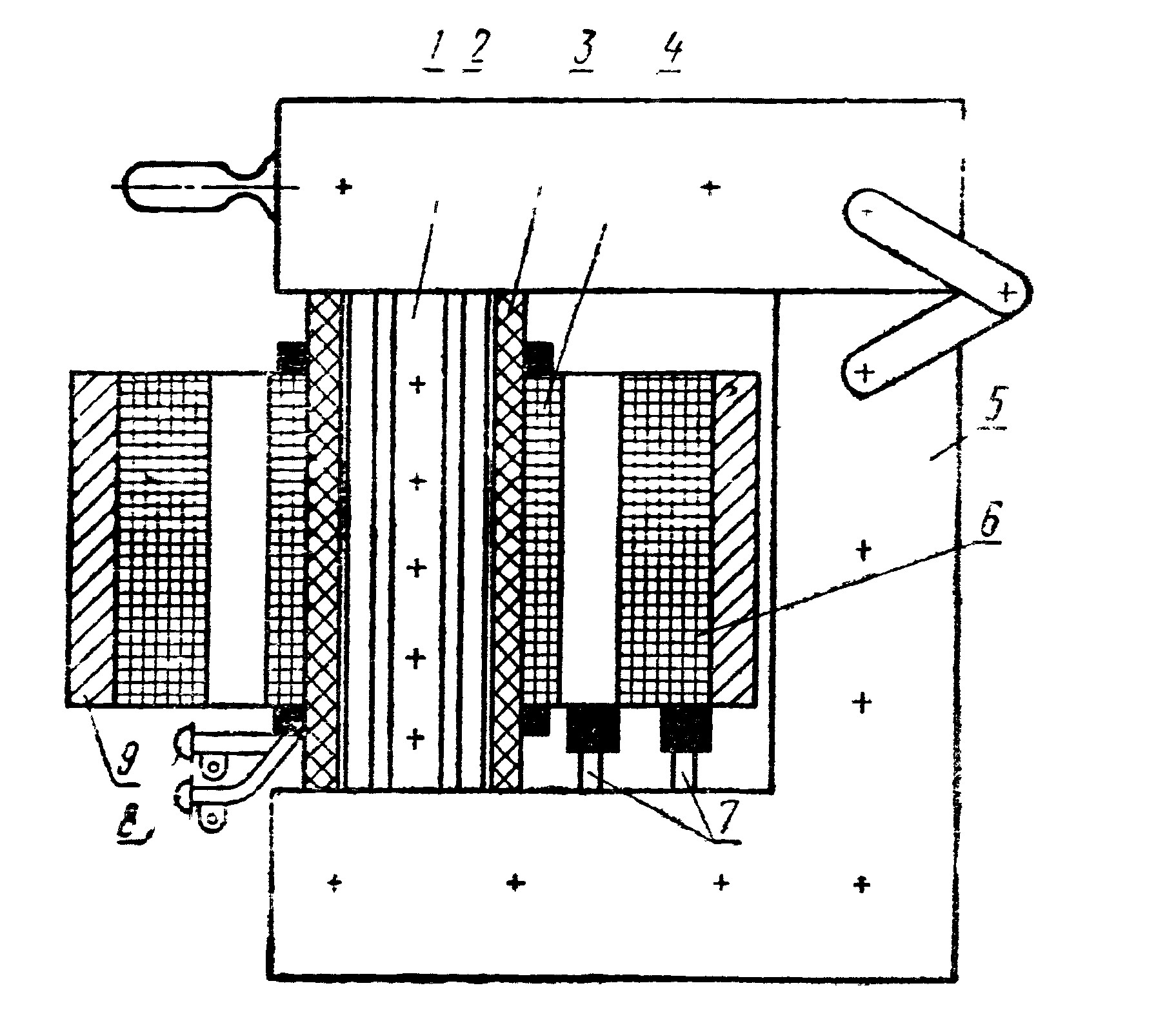

Чтобы не повредить изоляцию катушек при их укладке, необходим специальный инструмент: деревянные молотки, фибровые или текстолитовые доски и клинья.

Инструмент для обмотчика:

1 — молоточек; 2,4 и 5 —сапожки; 3 и 6 — оправки; 7— специальный нож для обрезки изоляции в пазах машины; 8 и 9 — монтерские ножи..

В асинхронных двигателях с фазным ротором применяют катушечные обмотки («всыпные и с укладкой в протяжку») и стержневые. В машинах небольшой мощности используют «всыпные» обмотки; технология их изготовления такая же, как статорных.

Перед двух, трехкратной пропиткой изоляцию обмоток испытывают повышенным напряжением относительно корпуса и между фазами, проверяют, нет ли межвитковых замыканий и правильно ли собрана схема.

Обмотку сушат в электропечи с автоматическим регулированием температуры.

Температура и продолжительность сушки зависит от марки применяемых лаков и класса нагревостойкости изоляции двигателя. Для ускорения сушки в печи должна быть циркуляция воздуха.

После укладки, соединения, пропитки и сушки проводят межоперационный контроль обмоток.

В качестве главной межфазной изоляции в настоящее время применяется пленкоэлектрокартон, пленкоасбокартон, стекломеканит или синтетические пленки (трацетные или полиэтилентермоталатные) типа ПЭТФ толщиной 0,2-0,35 мм с высокими диэлектрическими и механическими характеристиками.

Обмотки выполняют проводами ПЭВ2, ПЭМ2, ПЭТВ и ПЭТ 11 с высокопрочной изоляцией. У них высокая электрическая прочность при очень малой толщине изоляции (максимальная до 0,09мм, у провода ПБД 0,17-0,44мм).

В машинах небольшой мощности пленочную изоляцию применяют даже вместо пазового клина (в электродвигателях с изоляцией класса нагревостойкости Е — буковый пазовый клин, классов В, F — стеклотекстолитовый).

Обмотки бандажируют электроизоляционными чулками типа АСЭЧ. Для выводных концов используют высококачественные установочные провода марок ПТЛ200, РКГМ и др.; для изоляции выводов катушек, соединений внутри машин и мест паек — электроизоляционные трубки ТЭЧ и ТКС.

Для пропитки обмоток применяют высококачественные лаки МЛ-92, ПЭ-933, а электроизоляционные эмали ГФ-92ГС, ЭП91 используют в качестве защитного покрытия. Это повышает электрическую и механическую прочность, влаго-, химо- и теплостойкость и теплопроводность обмоток.

Источник