- Строй-справка.ру

- Отопление, водоснабжение, канализация

- Виды измерительных инструментов

- Содержание: Скрыть Открыть

- Определение линейных размеров и высоты

- Диаметр и глубина отверстий и выступов

- Проверка точности и отклонений

- Инструмент для измерений контактным способом линейных размеров

- Альтернативные вопросы в кроссвордах для слова микрометр

- Определение слова микрометр в словарях

- Примеры употребления слова микрометр в литературе.

- Приборы для линейных измерений

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Измерительные инструменты и аппаратура

Для измерения линейных размеров образцов материалов и изделий в лабораториях используют металлические линейки, штангенинструмент, измерительные головки и оптико-механические приборы.

Металлические измерительные линейки (ГОСТ 427-75*) изготовляют с одной (рис. 2.1, а) или двумя шкалами (рис. 2.1, б) с верхними пределами измерений от 150 до 1000 мм. Шкала линеек имеет длину делений 1 мм, реже 0,5 мм. Началом шкалы металлических линеек служит торцовая грань, перпендикулярная продольному ребру линейки.

Штрихи делений линеек расположены строго перпендикулярно продольному ребру линейки. Каждый сантиметровый штрих шкалы линейки снабжен числовым обозначением, указывающим расстояние в сантиметрах от этого штриха до начала шкалы.

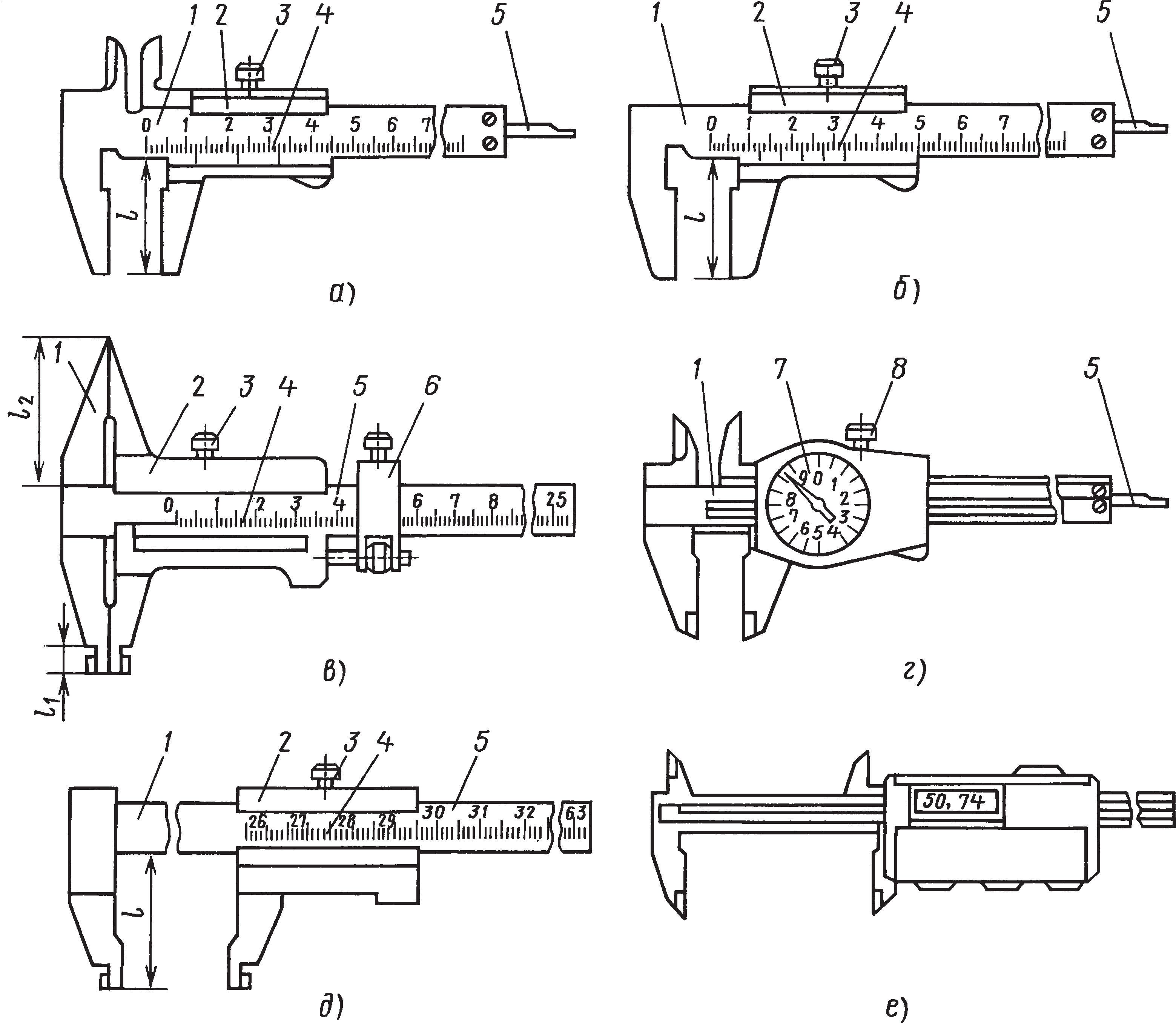

Штангенинструменты – инструменты для измерения и разметки, в которых повышенная точность измерения достигается использованием специального приспособления — нониуса. Основной вид штангенинструмента – штангенциркули (ГОСТ 166-80*). Штангенциркули выпускают четырех типов: ШЦ-1, ШЦТ-I, ШЦ-П и ШЦ-Ш, различающихся пределами измерений (от 0…125 до 800…2000 мм) и ценой шкалы нониуса (0,1 и 0,05 мм).

Штангенциркуль (рис. 2.2) представляет собой штангу, на которую нанесена шкала с ценой деления 1 мм. С одной стороны штанга заканчивается неподвижной измерительной губкой. Вторая подвижная измерительная губка находится на рамке, скользящей по штанге. Рамка может быть закреплена в любом положении винтом.

Рис. 2.1. Металлические измерительные линейки: а — с одной шкалой; б — с двумя шкалами

Рис. 2.2. Штангенциркули:

а — с глубиномером; б— с микрометрической подачей; 1 — штанга; 2— губки; 3 — рамка; 4 — зажимный винт; 5-нониус; б—глубиномер; 7—микрометрическая

подача

На рамке расположена шкала, называемая нониус. Штангенциркули могут быть снабжены глубиномером 6 (рис. 2.2, а). Для точной установки губок некоторые штангенциркули имеют микрометрическую подачу (рис. 2.2, б).

Нониус штангенциркуля — равномерная шкала с пределом измерения, равным цене деления основной шкалы, т.е. 1 мм. Нониус штангенциркуля ШЦ-I (рис. 2.3) разделен на 10 частей, каждая длиной 0,9 мм, т. е. на 0,1 мм короче, чем длина деления основной шкалы. При плотно сдвинутых губках штангенциркуля нулевые штрихи основной шкалы и нониуса совпадают (рис. 2.3, а). Если губки раздвинуть на 0,1мм, то со штрихом основной шкалы совпадает первый штрих нониуса, если раздвинуть на 0,2 мм, то — второй штрих нониуса, и т.д. Таким образом, значение измеряемой длины в целых миллиметрах определяют по основной шкале штангенциркуля (по штриху 0 нониуса), а десятые доли миллиметра определяют по штриху нониуса, совпадающему со штрихом основной шкалы. На рис. 2.3, б и в показаны шкалы штангенциркуля, когда измеряемые размеры равны 7,0 и 7,6 мм.

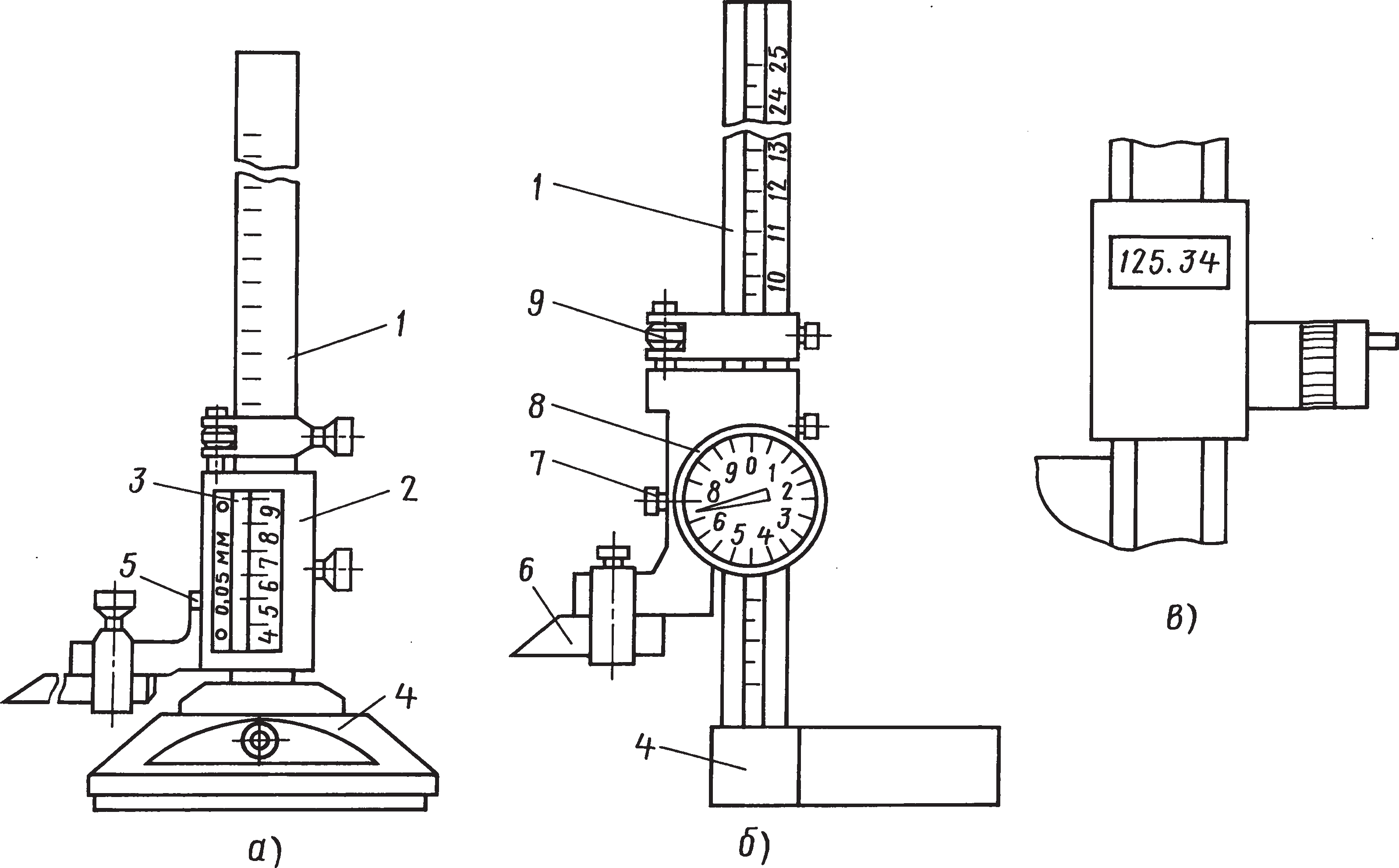

Микрометры (ГОСТ 6507-78*) – инструменты для наружных измерений изделий, представляющие собой металлическую скобу (рис. 2.4), на которой с одной стороны расположена неподвижная, а с другой – подвижная измерительные пятки.

Рис. 2.3. Взятие отсчета по нониусу штангенциркуля ШЦ-1:

а – 0,0 мм; о – 7,0 мм; в — 7,4 мм

Измеряемое изделие помешают между пятками микрометра и вращением барабана микрометрической головки 5 зажимают между ними. Для того чтобы усилие, с которым измеряемое изделие зажимается пятками, было постоянным и не превышало установленного значения, в микрометрическую головку встроено пружинное устройство – трещотка.

Высокая точность измерения микрометром обеспечивается поступательным движением подвижной пятки 3, которое осуществляется микровинтом с шагом 0,5 мм, т.е. при одном обороте барабана пятка перемещается на 0,5 мм. На стебле 6 микрометра нанесена шкала с ценой деления, равной шагу микровинта, т.е. 0,5 мм. Для удобства отсчета четные и нечетные штрихи шкалы нанесены по разные стороны продольного штриха. На коническом срезе барабана нанесена круговая шкала с числом делений 50. При одном обороте барабан, так же как и пятка, перемешается вдоль стебля на 0,5 мм, поэтому цена деления круговой шкалы барабана составляет: 0,5 мм : 50 = = 0,01 мм. Перед измерением микрометры проверяют, соединяя неподвижную и подвижную пятки или зажимая между ними прилагаемый к микрометру эталон. У правильно отрегулированного микрометра нулевой штрих круговой шкалы барабана должен совпадать с продольным штрихом основной шкалы.

Рис. 2.4. Микрометр: 1 — скоба; 2, .? — пятки; 4 — стопорный пинт; 5 – микрометрическая головка; 6 — стебель

При измерении изделие помещают без перекоса между подвижной и неподвижной пятками и вращают головку 5 до тех пор, пока она не станет проворачиваться. Ближайший штрих к краю барабана определяет число делений шкалы, заключающееся в измеряемом размере. К отсчету по основной шкале прибавляют отсчет по круговой шкале, равный произведению цены деления 0,01 мм на число делений, которое определяется по продольному штриху на стебле. На рис. 2.4 показано положение шкал микрометра, когда измеряемый размер равен 16,03 мм.

Измерительные головки (индикаторы) — приборы часового типа, устанавливаемые на измеряемый объект. Используются при испытаниях строительных материалов и изделий для измерения деформаций под действием нагрузки, температуры и других факторов.

Оптико-механические приборы (оптиметры, интерферометры, измерительные микроскопы и др.) предназначены для высокоточных измерений малых размеров. Принцип действия оптико-механических приборов основан на дифференциальном методе измерения.

При этом в оптическое устройство встроена шкала, с помощью которой оценивается размер объекта, наблюдаемого в сильно увеличенном виде. Оптический микроскоп, применяемый при определении твердости металлов, описан в п. 19.3.

Навигация:

Главная → Все категории → Измерительные инструменты и аппаратура

Источник

Виды измерительных инструментов

Содержание: Скрыть Открыть

Ручной измерительный инструмент необходим для контроля качества изготовляемых деталей. Рассмотрим основные виды инструмента, их конструкцию и для чего он предназначен.

Определение линейных размеров и высоты

Для определения линейных размеров используется следующий ручной измерительный инструмент:

- Микрометры. Ручной инструмент для определения линейных размеров деталей. Подразделяются на гладкие, рычажные, листовые, трубные, призматические и другие. Точность измерения до сотых долей мм.

- Нутромеры. Предназначены для определения размеров пазов, отверстий и внутренних отверстий. Подразделяются на микрометрические и индикаторные. Первые используются для получения абсолютных значений, индикаторные – для относительных. Точность измерения до 0,01 мм.

- Кронциркули. Простой и один из наиболее древних измерительных инструментов предназначенный для замера линейных размеров, сравнивания реальных значений с эталонными, получения значений стенок с выступами и др.

- Концевые меры длины. Состоят из наборов плиток соединенных посредством сил трения. Используются для контроля точности измерительных приборов, разметки и других операций.

Диаметр и глубина отверстий и выступов

Определение диаметры и глубины отверстий в деталях, а также различных выступов и пазов производится с помощью следующих инструментов:

- Штангенциркули. Универсальный измерительный инструмент для определения наружных и внутренних размеров деталей с точностью до 0,1 мм. Имеет обычную и нониусную шкалу. Также может быть использовано для замера глубины отверстия при наличии глубиномера.

- Штангенглубиномеры. Инструмент, предназначенный для определения глубин пазов и отверстий с точностью 0,05 – 0,1 мм.

- Штангензубомер. Предназначен для определения размера зубьев шестеренок и реек с помощью горизонтальной и вертикальной штанг.

- Штангенрейсмас. Ручной прибор, используемый для определения высоты выступа и разметки деталей. Состоит из основания, отсчетной призмы, разметочной ножки, основной и микрометрической рамки, нониуса, винтовой пары, штанги с линейкой и фиксаторов.

Проверка точности и отклонений

В процессе сборки и ремонта механизмов и конструкций важным этапом является проверка зазоров, точности взаимного расположения деталей и узлов, выверка осей относительно друг друга. Для этих целей используются следующие измерительные инструменты:

- Поверочные линейки. Применяются для определения отклонений плоскостности и прямолинейности поверхности деталей. Подразделяются на лекальные трехгранные, лекальные четырехгранные и с двухсторонними скосами.

- Поверочные призмы. Применяются для разметки, позиционирования и выверки осей или валов механизмов, а также для контроля параллельности и вертикальности деталей. Кроме того они применяются для крепления деталей при механической обработке.

- Угломеры. Измерительный инструмент используемый для проверки точности углов. Слесарные модели оснащаются нониусной шкалой для точных замеров отклонений.

- Шаблоны радиусные и резьбовые. Представляют собой набор пластин определенной формы, предназначенные для определения, соответственно, радиуса кривизны детали или шага резьбы путем приложения к контролируемым поверхностям. Радиусные шаблоны выпускаются вогнутой и выпуклой формы.

Первые применяются для определения наружного радиуса, выпуклые – для внутренних отверстий. Резьбовые шаблоны позволяют определить шаг метрической резьбы или количество ниток на дюйм у дюймовой.

- Щупы. Наборы измерительных пластин толщиной от 0,02 до 1 мм для определения зазоров между сопряженными поверхностями. Размер зазора определяется путем постепенного увеличения толщины вводимых щупов до достижения максимума.

- Образцы шероховатости поверхностей. Поставляются набором для определения параметра шероховатости металлических деталей, качества поверхностей в труднодоступных местах и контроля в процессе производства.

Для получения максимально точных значений необходимо строго придерживаться инструкций по эксплуатации инструмента — не прилагать чрезмерных усилий, очищать от загрязнений, хранить в футляре, оберегать от механических ударов и выполнять другие требования.

Источник

Инструмент для измерений контактным способом линейных размеров

Последняя бука буква «р»

Ответ на вопрос «Инструмент для измерений контактным способом линейных размеров «, 9 (девять) букв:

микрометр

Альтернативные вопросы в кроссвордах для слова микрометр

Определение слова микрометр в словарях

Википедия Значение слова в словаре Википедия

Микроме́тр (мкм, µm) — единица измерения длины . Микро́метр — инструмент для измерения с большой точностью.

Примеры употребления слова микрометр в литературе.

Он умудрялся находить у пролетариев надфили в туфлях, прецизионные подшипники во рту и микрометры в ширинке.

И, конечно, у них был ацетиленовый сварочный аппарат с соответственными емкостями для карбида, шлангами, кислородными баллонами, горелками, темными очками и, разумеется, прекрасный набор ювелирных инструментов: щипцы из Германии и Франции, микрометры, алмазные сверла, ножовочные полотна, клещи, пинцеты, паяльники, тиски, фетровые круги, ножницы, небольшие молоточки, откованные вручную, всякого рода точное оборудование.

А я скажу, что он не мог быть испуган и не мог знать жалости, потому что сила его была ракетной рекой, икры были поршнями, пальцы на руках имели точность микрометров, его волосы были черным ореолом я ангел смерти управлял его правой рукой.

Наряду с хлебом, крупой, картошкой, махоркой, салом, — причем за фунт сала приходилось выкладывать чуть ли не полумесячное жалованье, — продавались невероятнейшие вещи: корсеты, фраки, инженерные значки, медицинские инструменты, парижские духи, певчие птицы, табакерки, шкатулки с секретами и тайниками, ковры, меха, скульптура, живопись, термометры, микрометры и даже, вообразите, моторы разных марок.

Вслед за этим, с помощью кронциркуля и микрометра, измерил толщину ключа, а также снял точные размеры каждой продольной бороздки и вертикальной риски и записал их рядом с изображением ключа на карточке.

Источник: библиотека Максима Мошкова

Источник

Приборы для линейных измерений

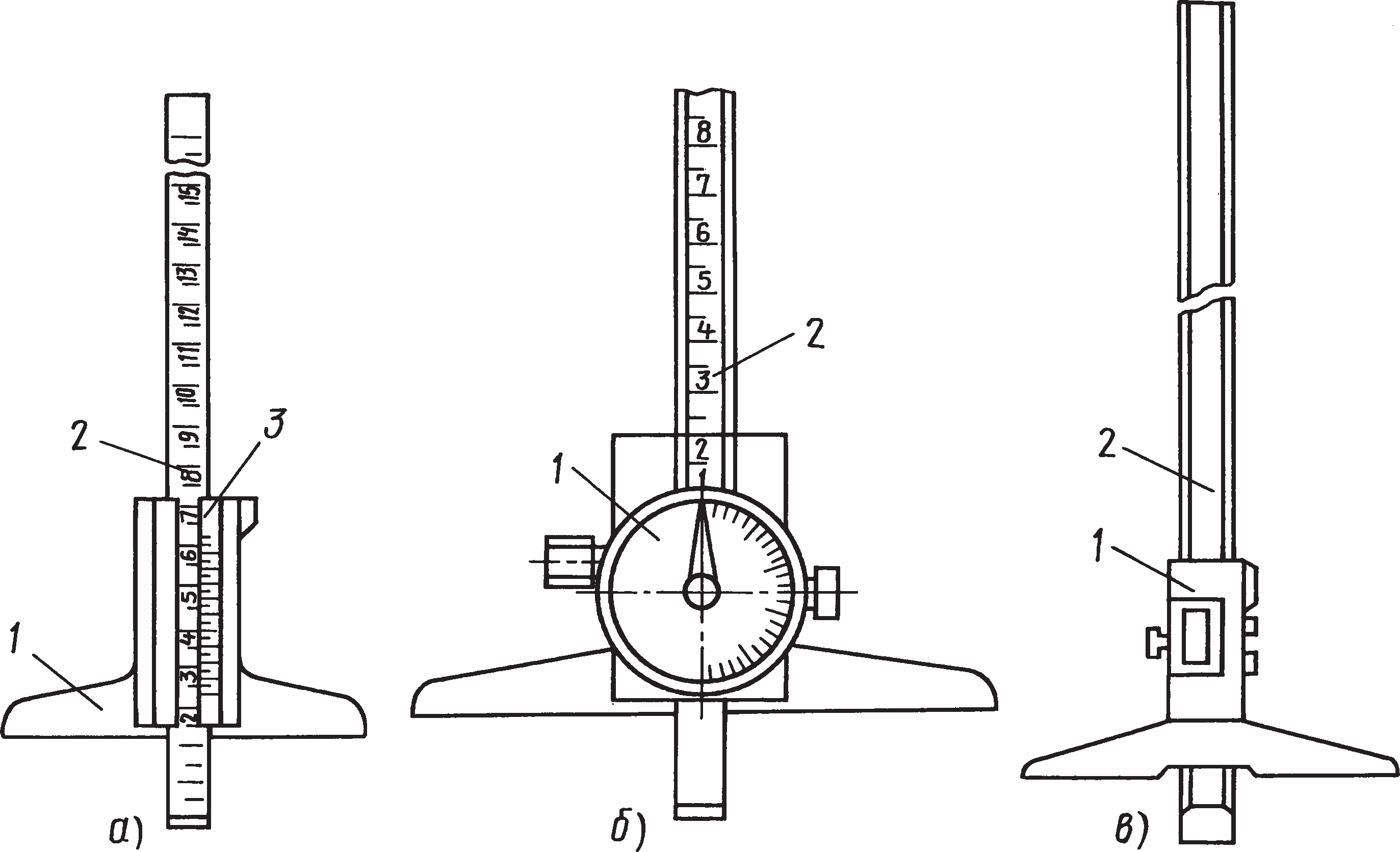

Штангенприборы (штангенциркули, штангенрейсмасы, штангенглубиномеры, штангензубомеры) снабжены линейными шкалами, отсчет по которым проводится с помощью дополнительной шкалы — нониуса, служащего для определения дробной части интервала деления основной шкалы, а также со стрелочным отсчетом и электронной цифровой индикацией (рис. 7–9 и табл. 19). Основными производителями указанных средств измерений являются отечественные предприятия «Калибр», ЧИЗ, КРИН, СтИЗ и др.

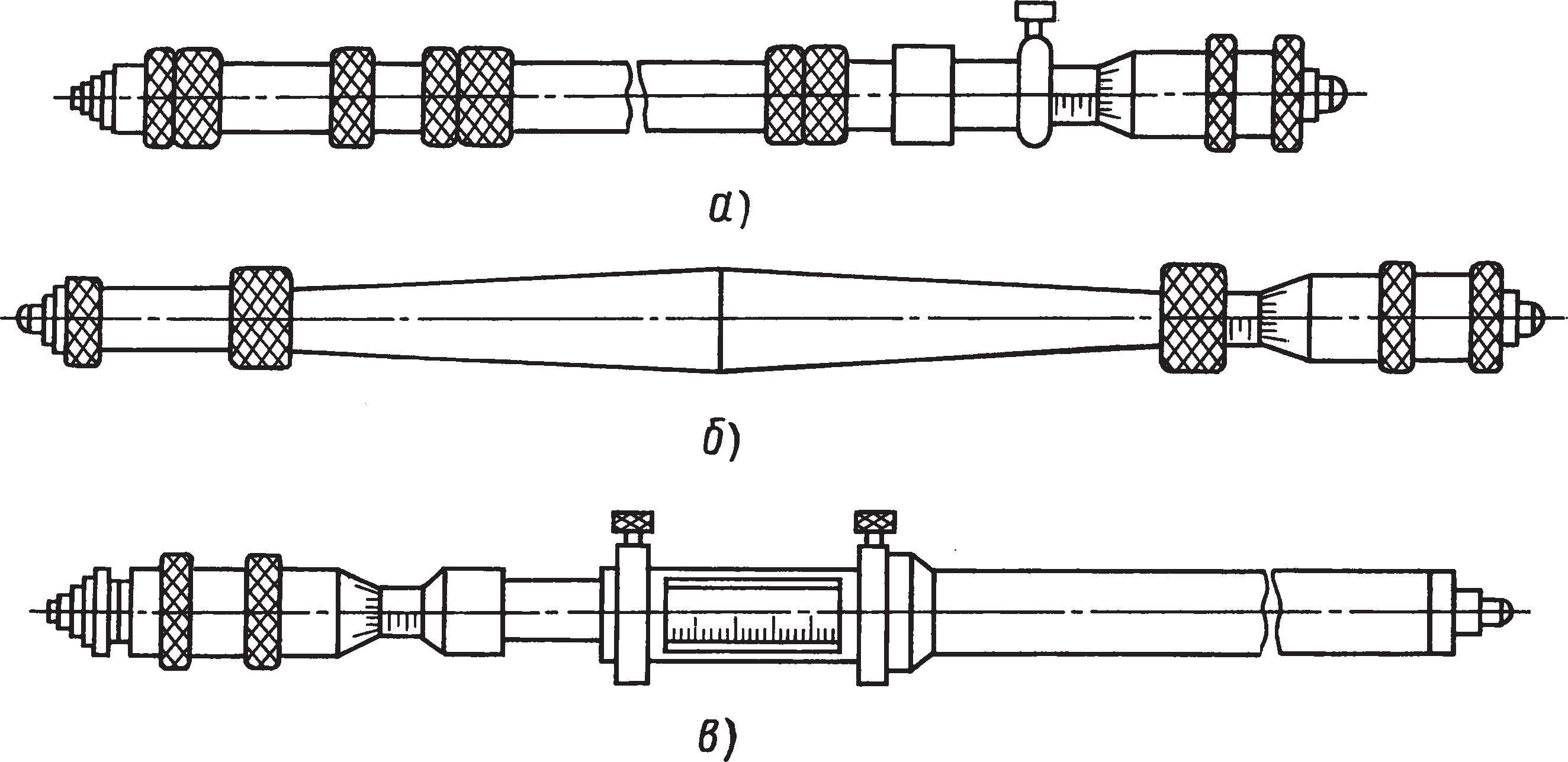

К микрометрическим приборам относят микрометры, микрометрические нутрометры и глубиномеры.

Нутромеры — микрометрические концевые меры стержневого типа, которые широко распространены при измерениях больших размеров (до 10 000 мм, рис. 10, табл. 20).

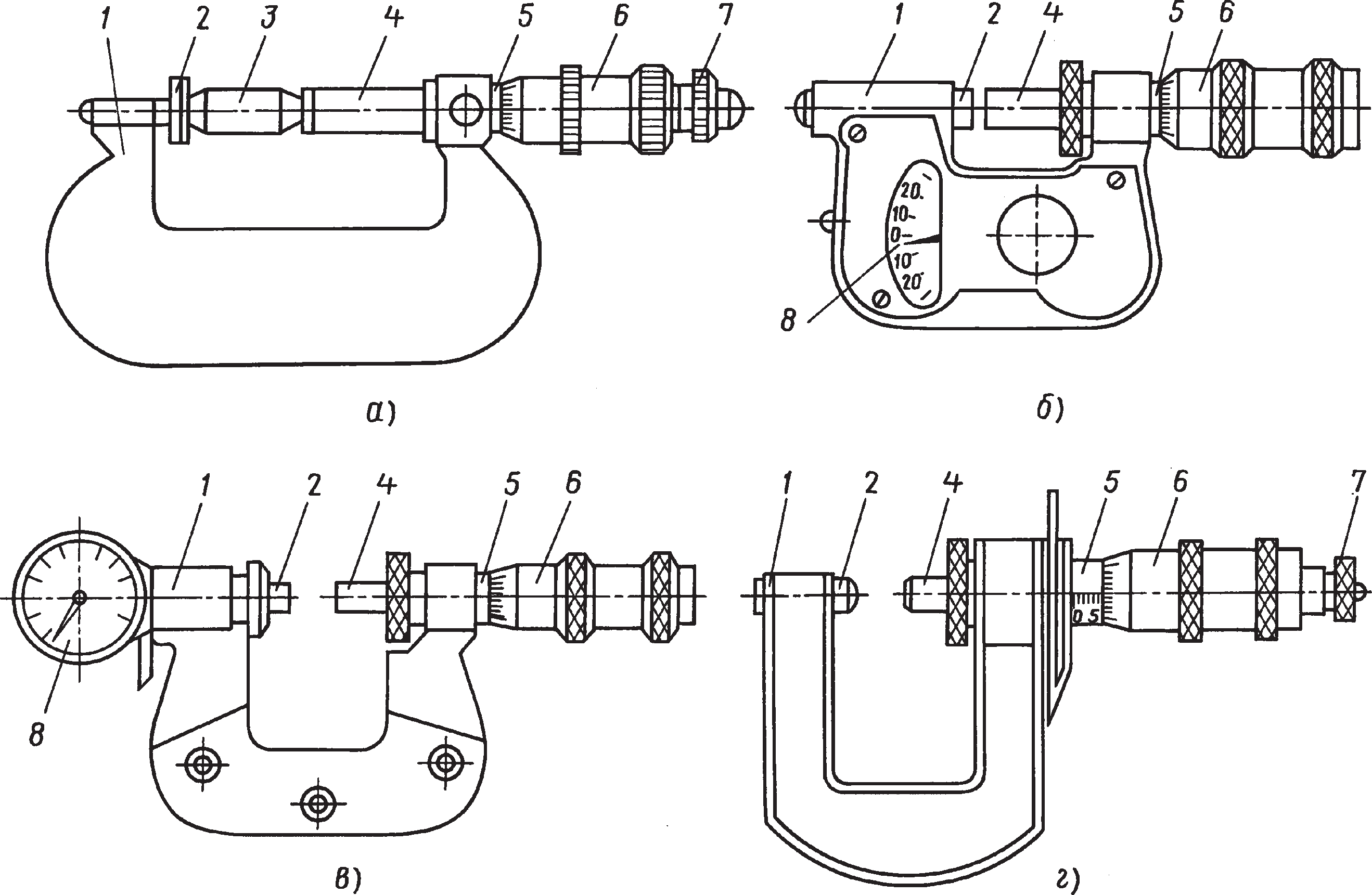

Рис. 7. Штангенциркули: а, г, е — тип I — двусторонние с глубиномером; б — тип Т0I — односторонние с глубиномером с измерительными поверхностями из твердых сплавов; в — тип II — двусторонние; г — с круговой шкалой отсчета; д — тип III; е — с электронной цифровой индикацией; 1 — штанга; 2 — рамка; 3 — зажимный винт; 4 — нониус; 5 — глубиномер; 6 — узел микрометрической подачи; 7 — отсчетное устройство; 8 — стопор

Рис. 8. Штангенглубиномер: а — ШГ — с отсчетом по нониусу (1 — рамка; 2 — штанга; 3 — нониус); б — ШГК — с отсчетным устройством с круговой шкалой (1 — круговая шкала отсчетного устройства; 2 — штанга); в — ШГЦ — с электронным цифровым отсчетным устройством (1 — цифровое отсчетное устройство; 2 — штанга)

Микрометры предусмотрены для измерения размеров не более 600 мм, хотя отдельные приборы выпускаются для измерения размеров до 2000 мм. При размерах 600…1000 мм для уменьшения массы корпуса микрометры изготовляют из листовой стали с отверстиями, а при размерах 1000… 2000 мм — сварными из труб диаметром 20…30 мм.

Основные характеристики микрометров (рис. 11), применяемых при монтаже, приведены в табл. 21.

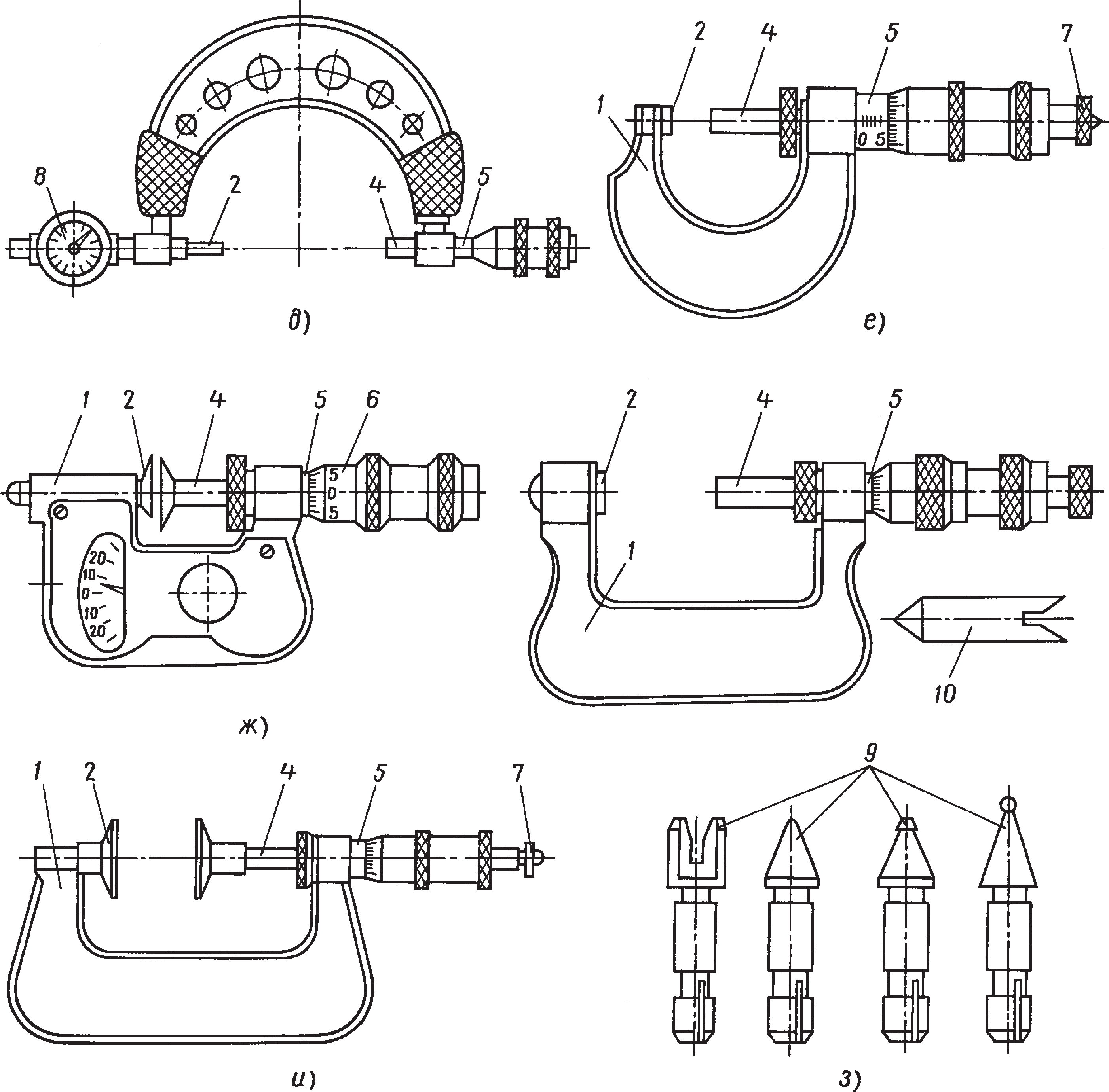

Скобы (рис. 12 и табл. 22) отличаются от микрометров наличием индикаторной головки и жесткой пятки либо индикаторной и микрометрической головок.

Изготовляют также специальные скобы, причем дуговые скобы, как правило, применяют для измерения диаметров не свыше 2000 мм в любом сечении вала, а линейные – для измерения диаметров до 6000 мм только с торца.

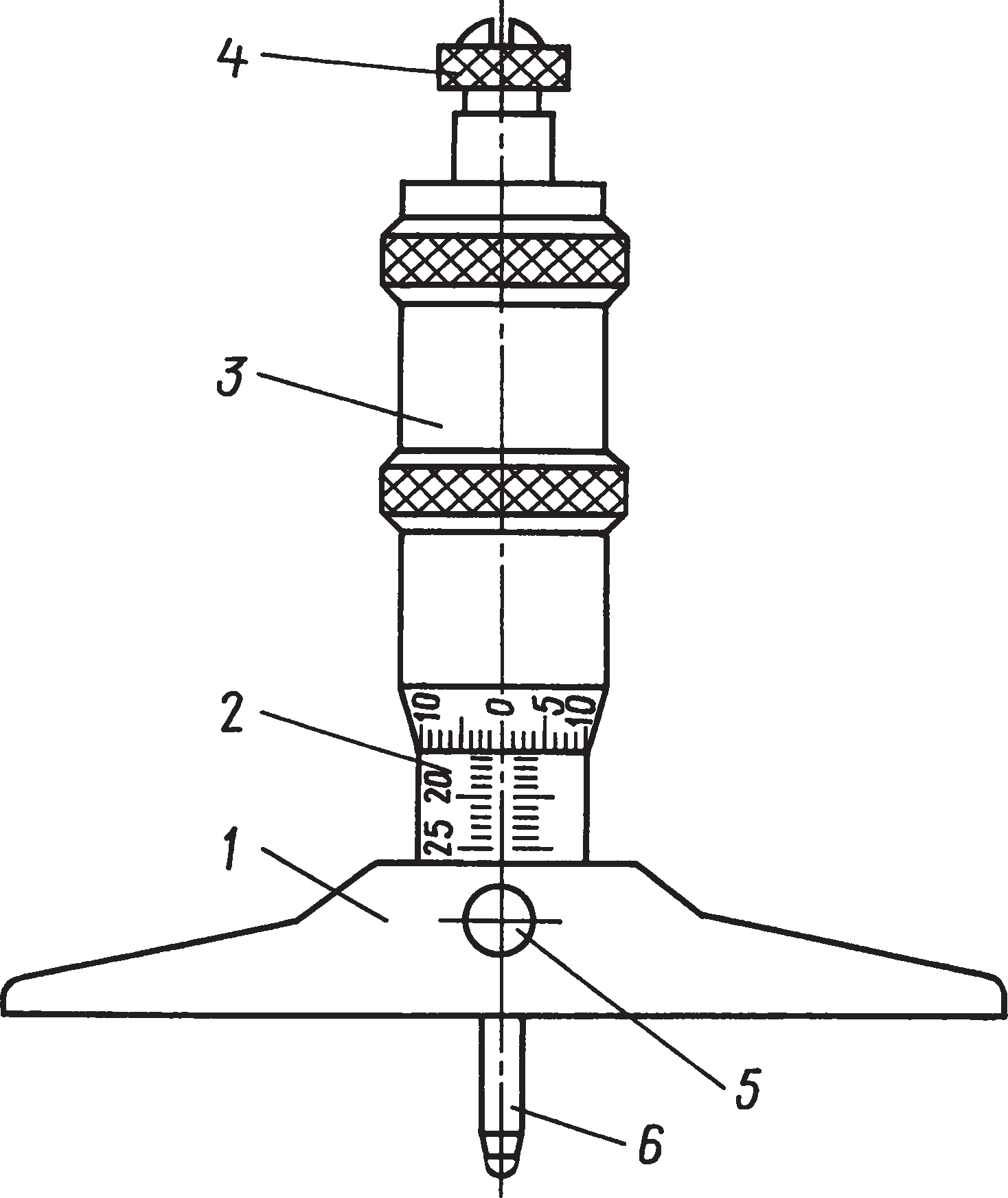

Микрометрические глубиномеры (см. табл. 22) используют для контроля размеров уступов, пазов, отверстий и других конструктивных элементов оборудования.

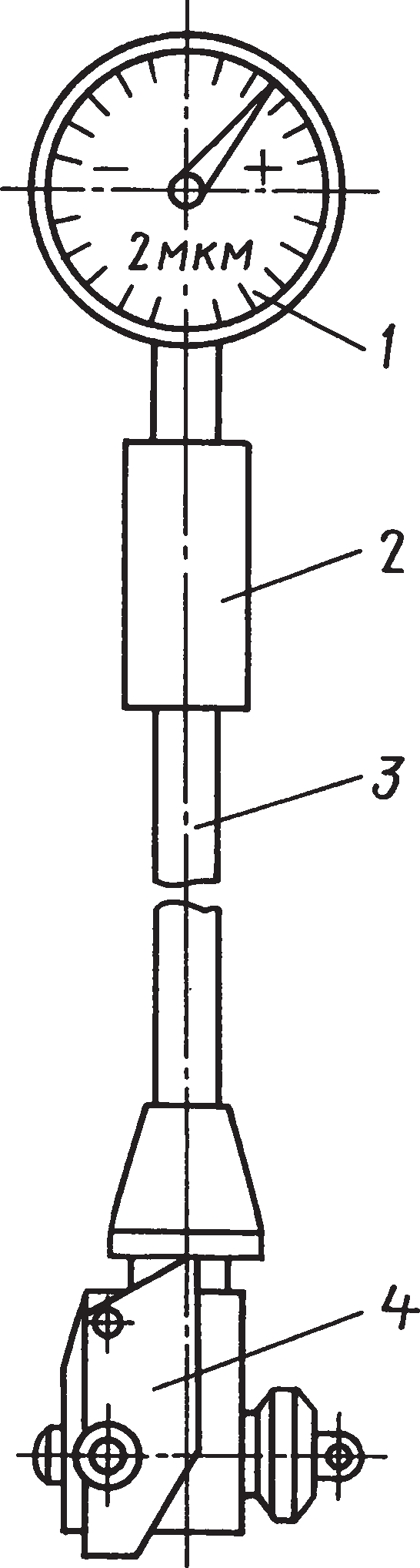

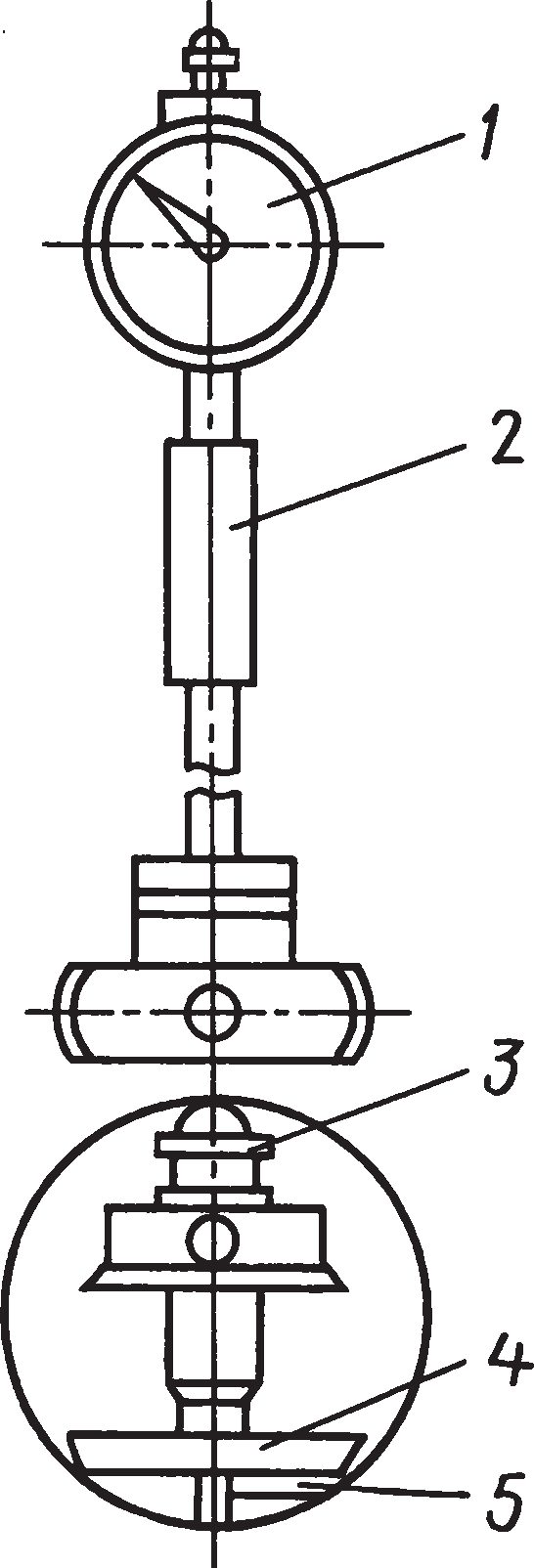

Индикаторные приборы служат для контроля линейных размеров, отклонений формы и расположения при абсолютных и относительных измерениях, выполняемых в процессе монтажа оборудования, а также для контроля перемещений при центрировании и выверке. Наибольшее распространение получили индикаторные нутромеры (табл. 23 и 24), измерительные головки и индикаторы различных типов (табл. 25). Ведущие производители — КРИН и «Эталон» (Россия).

Гидростатические нивелиры рассчитаны на контроль расположения поверхностей оборудования. По разности превышений ими можно оценивать наклоны протяженных плоских поверхностей и отклонений их формы.

Рис. 9. Штангенрейсмасы: а — ШР — с отсчетом по нониусу; б — ШРК — с отсчетным устройством с круговой шкалой; в — ШРЦ — с электронным цифровым отсчетным устройством; 1 — штанга; 2 — рамка; 3 — нониус; 4 — основание; 5 — державка; 6 — губка; 7 — стопор; 8 — отсчетное устройство; 9 — микрометрическая подача

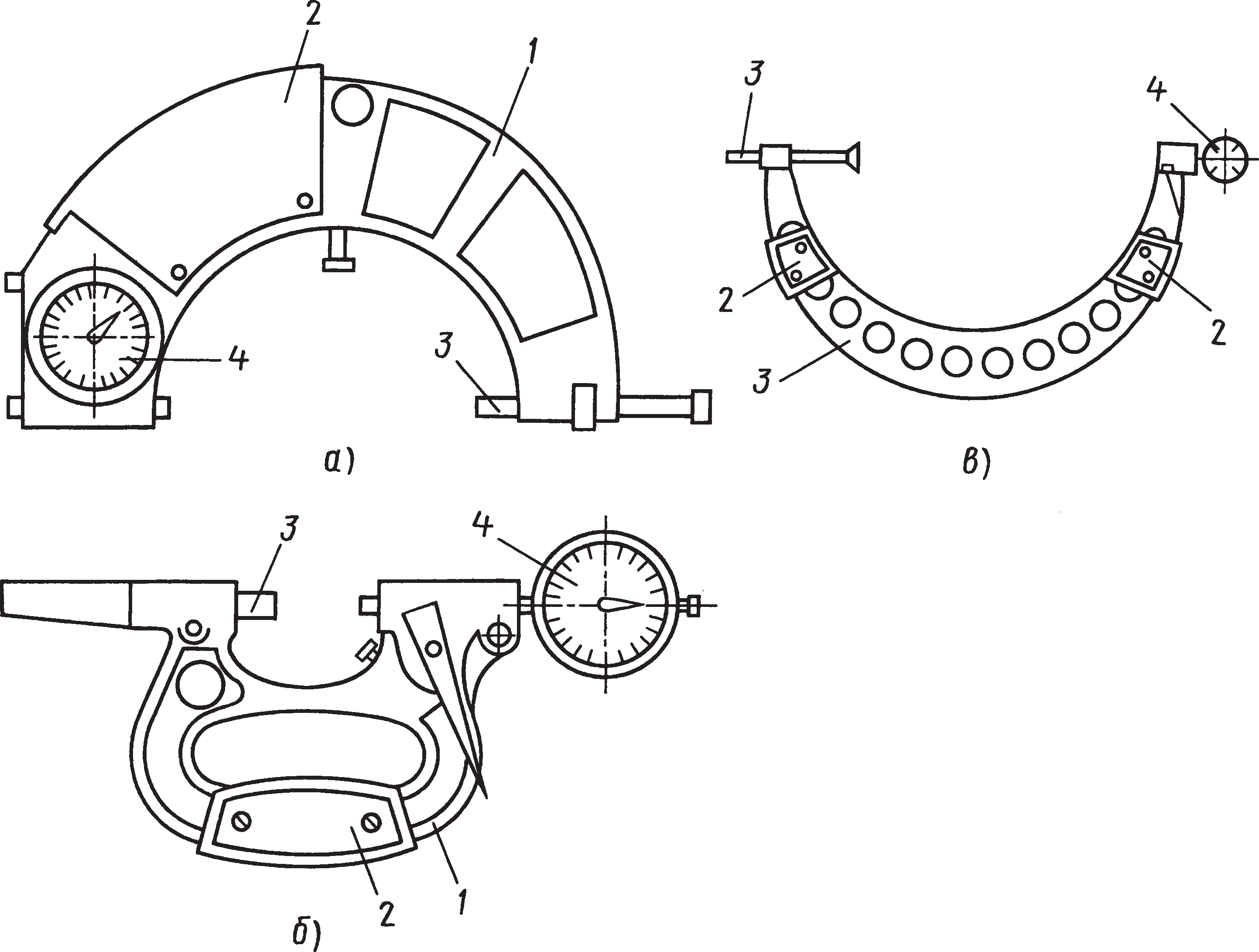

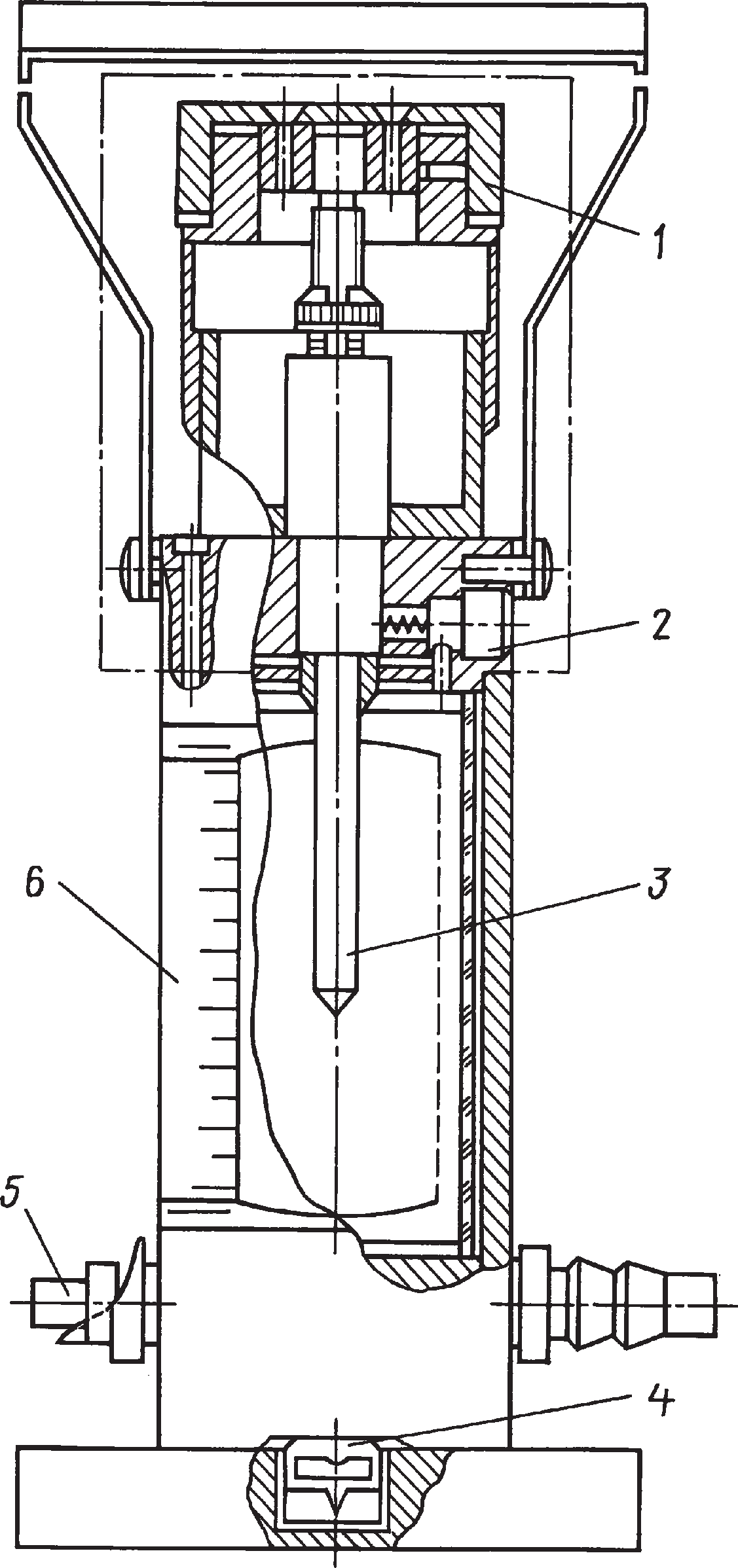

Из гидростатических нивелиров широко известен уровень, выпускаемый заводом «Калибр» (Москва) (рис. 13), четырех моделей: 11501, 11502, 11503 и 11504. Он состоит из измерительных головок, корпус 3 которых выполнен из бронзы и установлен на плиту 6. В корпусе расположен стеклянный сосуд 2, закрытый крышкой 4. Измерительные головки соединены водяным и воздушным шлангами через ниппель 1 и имеют микрометрический винт (глубиномер) 5 с ценой деления 0,01 мм в мод. 11501 и 0,1 мм в мод. 11502. Масса головки 4,7 кг. Предельная погрешность измерений с помощью уровня мод. 11501 составляет 0,03…0,05 мм.

Гидростатический уровень типа 114 (рис. 14) имеет расширенные диапазоны измерений и дополнительную шкалу. Техническая характеристика уровней этого типа приведена в табл. 26.

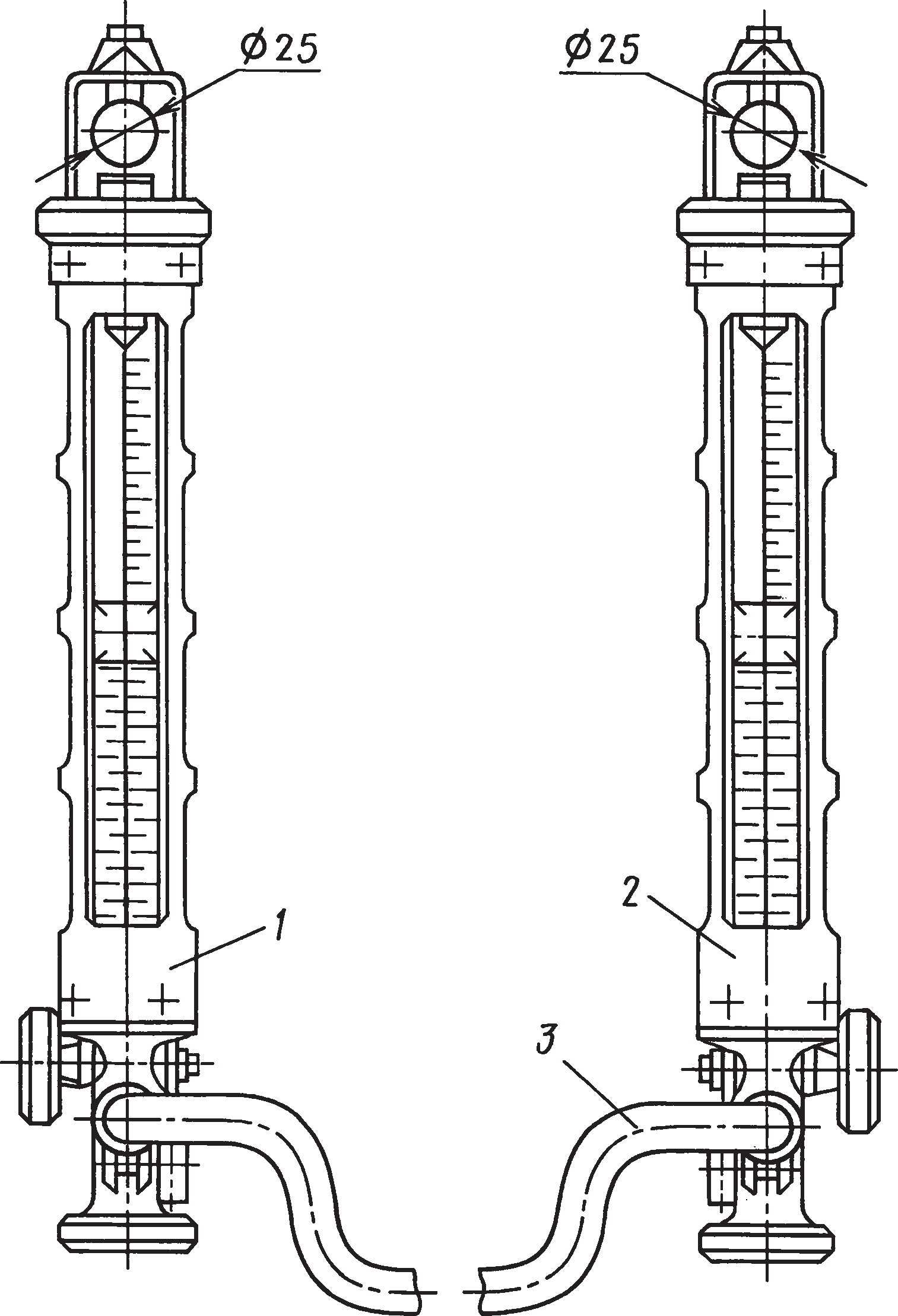

Шланговый технический нивелир НШТ-1 состоит из двух сообщающихся сосудов 1 и 2 (рис. 15), которые выполнены в виде стеклянных цилиндров в металлическом корпусе, соединенных шлангом 3. На цилиндрах имеется миллиметровая шкала. Внутри цилиндра с миллиметровой шкалой размещен поплавок с нанесенной на нем кольцевой риской. Фиксация положения риски поплавка относительно шкалы проводится визуально. Нивелир НШТ01 выпускается серийно.

Таблица 19. Штангенприборы

Штангенциркули (ГОСТ 166–89)

Диапазон измерений, значение отсчета по нониусу, цена деления круговой шкалы и шаг дискретности цифрового отсчетного устройства штангенциркулей, мм

| Диапазон штангенциркулей | Значение по нониусу | Цена деления устройства | Шаг устройства |

| 0…125 | 0,05; 0,1 | 0,02; 0,05; 0,1 | 0,01 |

| 0…135 | |||

| 0…150 | |||

| 0…160 | |||

| 0…200 | |||

| 0…250 | |||

| 0…300 | |||

| 0…400 | – | ||

| 0…500 | |||

| 250…630 | |||

| 250…800 | |||

| 320…1000 | |||

| 500…1250 | 0,1 | – | |

| 500…1600 | |||

| 800…2000 |

Примечания. 1. Нижний предел измерения у штангенциркулей с верхним пределом до 400 мм установлен для измерения наружных размеров.

2. У штангенциркулей типа Т-I диапазон измерения относится только к измерениям наружных размеров и глубины.

3. Верхний предел измерения штангенциркулей типов I и Т-I должен быть не более 300 мм.

| Вылет губок l и l2 штангенциркулей для измерения наружных размеров и вылет губок l1 для измерения внутренних размеров, мм | |||||

| Диапазон измерения | l | l1 | l2 | ||

| не менее | не более | не менее | |||

| 0…125 | 35 | 42 | 15 | – | |

| 0…135 | 38 | 16 | |||

| 0…150 | |||||

| 0…160 | 45 | 50 | 6 | 16 | |

| Диапазон измерения | l | l1 | l2 | ||

| не менее | не более | не менее | |||

| 0…200 | 50 | 63 | 8 | 20 | |

| 0…250 | 60 | 80 | 10 | 25 | |

| 0…300 | 63 | 100 | – | ||

| 0…400 | 125 | ||||

| 0…500 | 80 | 160 | 15 | ||

| 250…630 | 200 | ||||

| 250…800 | |||||

| 320…1000 | 20 | ||||

| 500…1250 | 100 | 300 | |||

| 500…1600 | |||||

| 800…2000 | |||||

Предел допускаемой погрешности (мм) штангенциркулей (±) типов I и Т-I при измерении глубины 20 мм

| Измеряемая длина | При значении отсчета по нониусу | С ценой деления круговой шкалы отсчетного устройства | С шагом устройства | |||||

| 0,05 | 0,1 для класса точности | 0,02 | 0,05 | 0,1 для класса точности | 0,01 | |||

| 1 | 2 | 1 | 2 | |||||

| До 100 | 0,05 | 0,05 | 0,10 | 0,03 | 0,04 | 0,05 | 0,08 | 0,03 |

| Св. 100 до 200 | 0,004 | |||||||

| » 200 » 300 | – | |||||||

| » 300 » 400 | 0,10 | 0,04 | ||||||

| » 400 » 600 | 0,10 | – | 0,05 | |||||

| » 600 » 800 | 0,06 | |||||||

| » 800 » 1000 | 0,07 | |||||||

| » 1000 » 1100 | – | 0,15 | – | |||||

| » 1100 » 1200 | 0,16 | |||||||

| » 1200 » 1300 | 0,17 | |||||||

| » 1300 » 1400 | 0,18 | |||||||

| Св. 1400 до 1500 | — | 0,19 | — | |||||

| » 1500 » 2000 | 0,20 | |||||||

Примечания. 1. За измеряемую длину принимают номинальное расстояние между измерительными поверхностями губок.

2. У штангенциркулей с одним нониусом погрешность проверяют по губкам для измерения наружных размеров.

3. При сдвигании губок штангенциркулей до их соприкосновения смещение нулевого штриха нониуса допускалось только в сторону увеличения размера.

4. Погрешность штангенциркуля не должна превышать значений, указанных в табл. 19, при температуре окружающей среды (20 ± 10) °С во время поверки их по плоскопараллельным концевым мерам длины из стали.

Штангенглубиномеры (ГОСТ 162–90)

Диапазон измерений, значение отсчета по нониусу, цена деления круговой шкалы и шаг дискретности цифрового отсчетного устройства, длина измерительной поверхности рамки, мм

нониусу

устройства

отсчетного устройства

не менее

Предел допускаемой погрешности штангенглубиномера как при незатянутом, так и при затянутом зажиме рамки при температуре окружающей среды (20 ± 10) С, относительной влажности не более 80 % при температуре 25 С, мм

| Участки шкалы | Предел допускаемой погрешности штангенглубиномера (±) | ||||

| со значением отсчета по нониусу | с ценой деления отсчетного устройства | с шагом устройства | |||

| 0,05 | 0,1 | 0,02 | 0,05 | 0,01 | |

| До 100 | 0,05 | 0,05 | 0,03 | 0,05 | 0,03 |

| Св. 100 до 200 | |||||

| » 200 » 300 | 0,04 | 0,04 | |||

| » 300 » 400 | 0,10 | ||||

| » 400 » 600 | 0,10 | – | |||

| » 600 » 800 | 0,15 | ||||

| » 800 » 1000 | 0,15 | ||||

Примечание. Погрешность штангенглубиномера не должна превышать значений, указанных в табл. 20, при поверке их по плоскопараллельным концевым мерам длины из стали.

Штангенрейсмасы

Диапазон измерений, значение отсчета по нониусу, цена деления круговой шкалы и шаг дискретности цифрового отсчетного устройства, классы точности штангенрейсмасов, мм

| Диапазон измерений | Значение отсчета по нониусу | Цена деления отсчетного устройства | Шаг дискретности точности 1; 2 |

| 0…250 | 0,05 | 0,02; 0,05 | 0,01 |

| 40…400 | 0,05 | ||

| 60…630 | 0,5; 0,10 | 0,05 | |

| 100…1000 | |||

| 600…1600 | 0,10 | – | |

| 1500…2500 | |||

Предел допускаемой погрешности штангенрейсмасов как при незатянутом, так и при затянутом режиме рамки при температуре окружающей среды (20 ± 10) С

| Измеряемая длина | Предел допускаемой погрешности штангенрейсмасов (±) | |||||

| со значением отсчета по нониусу | с ценой деления круговой отсчетного устройства | с шагом дискретности отсчетного устройства | ||||

| 0,01 для классов точности | ||||||

| 0,05 | 0,10 | 0,02 | 0,05 | 1 | 2 | |

| До 950 | 0,05 | 0,05 | 0,03 | 0,05 | 0,03 | 0,05 |

| Св. 250 до 400 | – | 0,04 | 0,06 | |||

| » 400 » 630 | 0,10 | 0,10 | 0,05 | 0,07 | ||

| » 630 » 1000 | 0,10 | 0,07 | 0,09 | |||

| » 1000 » 1600 | – | 0,15 | – | |||

| » 1600 » 2500 | 0,20 | |||||

Примечание. За измеряемую длину принимают номинальное расстояние между измерительной поверхностью ножки и поверочной плитой. Основными производителями указанных приборов являются отечественные предприятия КРИН, «Эталон», «Калибр» и ряд других.

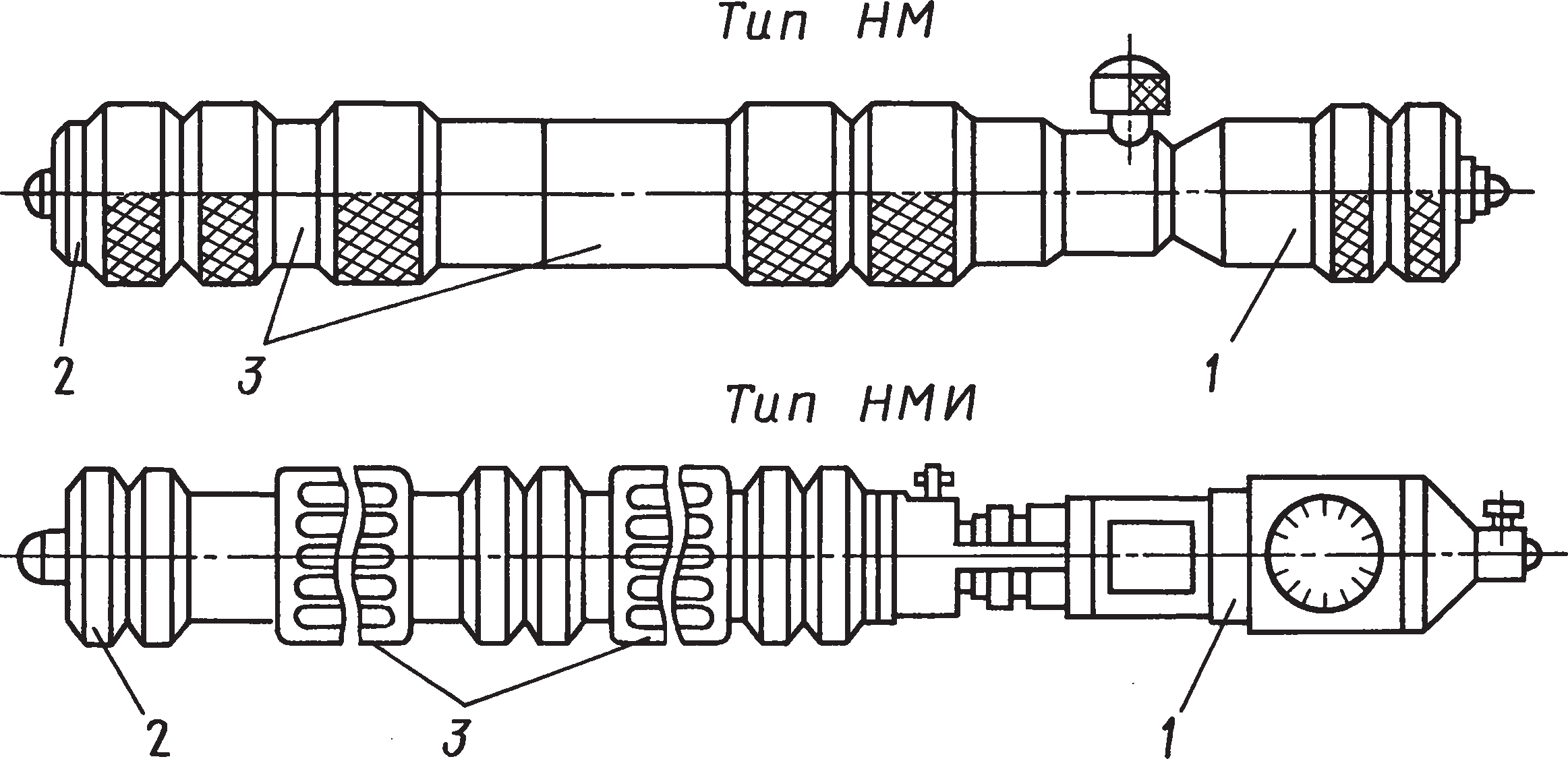

Рис. 10. Нутромеры с микрометрическими головками для контроля больших размеров: а — без внутренних измерительных стержней; б — сигарообразные; в — телескопические

Таблица 20. Микрометрические нутромеры типов НМ и НМИ (ГОСТ 10–88)

1 – микрометрическая головка; 2 – измерительный наконечник; 3 – удлинители | |||||||

| Параметр | Тип | ||||||

| НМ075 | НМ0175 | НМ0600 | НМ01250 | НМ02500 | НМИ04000 | НМИ06000 | |

| Диапазон измерения | 50…75 | 75…175 | 75…600 | 150…1250 | 600…2500 | 1250…4000 | 2500…6000 |

| Цена деления микрометрической головки | 0,01 | ||||||

| Допускаемая погрешность микрометрической головки | ±0,003 | ±0,004 | ±0,01 | ||||

| Допускаемая погрешность установочных мер | ±0,0015 | ±0,003 | ±0,006 | ||||

| Радиусы сферы измерительных поверхностей | 2…20 | 16…25 | 50…60 | ||||

Рис. 11. Микрометры: а — гладкий типа МК; б — рычажный типа МР; в — рычажный типа МРП; г — листовой с циферблатом типа МЛ; д — рычажный мод. 125; е — трубный типа МТ; ж — рычажный зубомерный МРЗ; з — со вставками; и — зубомерный МЗ; 1 — скоба; 2 — пятка; 3 — установочная мера; 4 — микрометрический винт; 5 — стебель; 5 — барабан; 7 — трещотка; 8 — отсчетное устройство; 9 — вставки; 10 — установочная мера

Рис. 12. Скобы: а — рычажная СР; б — индикаторная СИ с пределом измерения 100 мм; в — с пределом измерения свыше 100 мм; 1 — корпус; 2 — теплоизоляционная накладка; 3 — пятка; 4 — индикатор

Основные технические характеристики нивелира НШТ-1

Длина шкал измерительных элементов, мм. . . . . . . . . . . . . . . . . 200

Цена наименьшего деления, мм . . . . . . . . . . . . . . . . . . . . . . 1

Пределы измерения превышений, мм . . . . . . . . . . . . . . . . . . . ±200

Длина шланга, м . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Средняя квадратическая погрешность одного измерения, мм . . . . . . . . ±0,5

прибора в рабочем состоянии . . . . . . . . . . . . . . . . . . . . . . 3,5

Разработаны измерительные гидростатические системы с дистанционным съемом информации и фотоэлектрическими головками. Применяют также

приборы с сосудами открытого типа и оптико0механической отсчетной системой для контроля отклонения от прямолинейности.

Таблица 21. Микрометры и скобы

| Прибор | Диапазон измерений, мм | Отсчетное устройство | Цена деления шкалы барабана, мм | Допускаемая основная погрешность, мм | Измерительная сила, сН | Колебание измерительной силы, сН | Примечание | |

| Цена деления, мм | Диапазон измерений по шкале, мм | |||||||

| Гладкий микрометр типа МК (рис. 11, а; ГОСТ 6507–90 | 0…25 | – | 0,01 | ±0,002 (0,004)* | 500…900 | 200 | Для измерений наружных размеров; диаметр измерительного конца микровинта 8 мм; микрометры выпускают первого и второго классов точности | |

| 25…50; 75…100 | ±0,0025 (0,004)* | |||||||

| 100…125; 175…200 | ±0,003 (±0,005)* | |||||||

| 200…225; 275…300 | ±0,004 (0,006)* | |||||||

| 300…400; 400…500 | ±0,005 (±0,008)* | |||||||

| 500…600 | ±0,006 (±0,01)* | |||||||

| Рычажный микрометр типа МР с отсчетным устройством, встроенным в корпус ГОСТ 4381–87) | 0…25; 75…100 | 0,002 | ±0,14 | 0,01 | Для отсчетного устройства ±0,14 мм) | 600 ± 100 | 150 | Перемещение 25 мм. Размах показаний 0,0006 мм |

| Рычажный микрометр МРП | 0,001 | ±0,07 | Для отсчетного устройства 0,03 мм) | 100 | Контактные поверхности отсчетного устройства армированы твердым сплавом, накладками | |||

| Микрометры рычажные МРИ, оснащенные отсчетным устройством (рис. 11, в; ГОСТ 6507–90) | 100…125; 150…200 | 0,002 | ±0,1 | 0,01 | Для отсчетного устройства: 0,004 | 800 ± 200 | 200 | Поставляются с мерками. Микрометры с диапазоном измерений 500 мм выпускают с отсчетным устройством, имеющим цену деле ния 2 и 10 мкм |

| 200…250; 250…300 | 0,002 | ±0,1 | 0,001 | 0,005 | 800 ± 200 | 200 | ||

| 300…400 | 0,006 | |||||||

| 400…500 | 0,007 | |||||||

| 300…400 | 0,01 | ±2,0 | ||||||

| 400…500 | 0,008 | |||||||

| 500…600 | 0,010 | |||||||

| 600…700 | ±5,0 | 0,012 | ||||||

| 700…800 | 0,014 | 1000 ± 200 | 250 | |||||

| 800…900 | 0,016 | |||||||

| 900…1000 | 0,018 | |||||||

| Листовой микрометр с циферблатом (рис. 11, г; ГОСТ 6507–90) | 0…5; 0…25 | – | 0,01 | ± 0,004 | 300…700 | 200 | Вылет скобы для различных типоразмеров 20; 40 и 80 мм. Допустимое изменение показаний микрометров от изгиба скобы 0,002 мм при силе 9,8 Н. Диаметр измерительного конца микровинта 8 мм | |

| Рычажный микрометр МРИ мод. 125, оснащенный отсчетным устройством ГОСТ 4381–87) | 1000…1200 | 0,01 | ±10 | 0,01 | Для отсчетного устройства; ±0,02 | 1000 ± 200 | 250 | Для измерения с применением установочных мер |

| 1200…1400 | ±0,025 | |||||||

| 1400…1600 | ±0,028 | |||||||

| 1600…1800 | ±0,032 | |||||||

| 1800…2000 | ±0,036 | |||||||

| Трубный микрометр МТ ГОСТ 6507–90) | 0…25 | – | 0,01 | ±0,002 (±0,004)* | 300…700 | 200 | Для измерения толщины стенок труб с внутренним диаметром не менее 12 мм. Выпускают по второму классу точности. Допускаемое изменение изгиба скобы 0,002 мм при силе 9,8 Н | |

| Рычажный зубомерный микрометр МРЗ ГОСТ 4381–87) | 0…20 | 0,002 | ±0,14 | 0,01 | Для отсчетного устройства: участке 0,14 мм) | 600 ± 100 | 150 | Для измерения длины общей нормали зубчатых колес. Размах показаний 0,001 мм |

| 20…45 | 500…900 | 200 | ||||||

| Микрометры МВМ со вставками для измерения дюймовых резьб (рис. 11, з; ГОСТ 4380–93) | 0…25; 75…100 | ±0,015 | 200 | Для измерения среднего диаметра метрических и дюймовых резьб. В комплект поставки входят призматические, конические вставки и установочная мера | ||||

| ±0,02 ±0,025 | ||||||||

| 100…125; 175…200 | ||||||||

| 200…225; | ±0,035 | |||||||

| 225…250; | ||||||||

| 250…275; 275…300; | ||||||||

| 300…325; | ||||||||

| 325…350 | ||||||||

| Зубомерный микрометр МЗ (рис. 11, и; ГОСТ 6507–90) | 0…25; 75…100 | – | 0,01 | ± 0,004 (± 0,005)* | 300…700 | 200 | Для контроля длины общей нормали зубчатых колес с модулем от 1 мм. Вылет конца микровинта не менее 24 мм | |

| Прибор | Диапазон измерений, мм | Отсчетное устройство | Допускаемая основная погрешность, мм | Измерительная сила, сН | Примечание | |||

| Цена деления, мм | Диапазон измерений по шкале, мм | |||||||

| Рычажная скоба типа СР ГОСТ 11098–75) | 0…25; 125…150 | 0,002 | ±0,14 | ±0,001 (на участке ±10 делений от нуля) | 600 ± 100 | Для измерения линейных размеров методом сравнения. Контактные поверхности армированы твердым сплавом | ||

| ±0,002 (в пределах всей шкалы) | 800 ± 200 | |||||||

| Рычажная скоба типа СРП (повышенной точности) | 0…25; 75…100 | 0,001 | ±0,07 | ±0,0007 (на участке ±10 делений от нуля); ±0,00014 (в пределах всей шкалы) | Не более 800 | Оснащены теплоизоляционными накладками, арретиром пятки и переставными указателями поля допуска | ||

| Индикаторная скоба типа СИ (ГОСТ 11098–75): с пределом измерения (рис. 12, б) | 0…50; 50…100 | 0,01 | 3 | На любом участке 3 мм: ±0,008 | 600 ± 100 | Скобы с верхним пределом измерения св. 100 мм поставляют с переставными пятками. Измерительные поверхности выполнены из твердого сплава | ||

| 100…200 | ±0,010 | 800 ± 200 | ||||||

| 200…300; 300…400 | ±0,0012 | |||||||

| с пределом измерения свыше 100 мм (рис. 12, в) | 400…500; 500…600 | ±0,015 | ||||||

| 600…700; 850…1000 | 5 | ±0,020 | 1000 ± 200 | |||||

* Допускаемая погрешность для второго класса точности.

Таблица 22. Микрометрические глубиномеры типа ГМ

1 – основание; 2 – стебель; 3 – барабан; 4 – трещотка; 5 – стопор; 6 – измерительный стержень | ||

| Параметр | Типоразмер | |

| ГМ0100 | ГМ0150 | |

| Диапазон измерений, мм | 0…100 | 0…150 |

| Цена деления, мм | 0,01 | |

| Допускаемая погрешность измерения, мм, для класса точности: 1 | ±0,003 | ±0,004 |

| 2 | ±0,005 | ±0,006 |

| Измерительная сила, сН | 300…70 | |

| Габаритные размеры, мм | 100 × 33 × 107 | 100 × 33 × 157 |

| Масса, кг | 0,61 | 0,89 |

Таблица 23. Индикаторные нутромеры (ГОСТ 9244–75)

1 — отсчетное устройство; 2 — ручка; 4 — мостик | Диапазон измерений, мм: нутромера | 2…3 | 3…6 | 6…10 | 10…18 | 18…50 | 50…100 | 100…160 | 160…260 | 250…450 |

| отсчетного устройства | ±0,05 | ±0,1 | ||||||||

| Наибольшая глубина измерений, мм | 12 | 20, 80, 250 | 100, 250, 500, 750 | 200 | 300 | |||||

| Цена деления отсчетного устройства, мм | 0,001 | 0,002 | ||||||||

| Допускаемая погрешность нутромера, мкм, не более | — | 1,8 | ±1,8; ±3,5 | ±3,5 | ±4 | ±8 | ||||

| Измерительная сила, сН, не более | 300 | 350 | 400 | 450 | 700 | 900 | ||||

| Размах показаний, мкм | 1 | 2 | 3 | |||||||

Таблица 24. Индикаторные нутромеры типа НИ (ГОСТ 868–82)

ручка; 3 — неподвижный измерительный стержень; 4 — центрирующий мостик; 5 — подвижный измерительный стержень (цена деления 0,01 мм) | Диапазон измерений, мм | 6…10 | 10…18 | 18…50 | 50…100 | 100…160 | 160…250 | 250…450 |

| Допускаемая погрешность показаний в пределах всего перемещения измерительного стержня, мм, для класса точности: 1 | ±0,0012 | – | ||||||

| ±0,008 | ±0,015 | |||||||

| 2 | ±0,012 | ±0,015 | ±0,018 | ± 0,022 | ||||

| Наибольшая глубина измерения, мм, не менее | 60; 100 | 130 | 150 | 200 | 300 | 400 | 500 | |

| Измерительная сила, Н | 2,5…4,5 | 4…7 | 5…9 | |||||

Таблица 25. Технические характеристики измерительных головок и индикаторов

| Наименование | Обозначение | Цена деления, мкм | Предел измерений, мкм | Допускаемая погрешность, мкм | Размах показаний, делений шкалы | Измери-тельная сила, сН, не более | Колебание силы, сН, не более | Присое-динитель-ный диаметр, мм | Масса, кг | |

| в диапазоне всей шкалы | на участке 32 делений | |||||||||

| Головки | ||||||||||

| Пружинная (микрокатор) | 01 ИГП | 0,1 | ±4 | 0,15 | 0,10 | 1/3 | 150 | 20 | 28 | 0,47 |

| 02 ИГП | 0,2 | ±6 | 0,20 | 0,15 | ||||||

| 05 ИГП | 0,5 | ±15 | 0,40 | 0,25 | ||||||

| 1 ИГП | 1,0 | ±30 | 60 | 40 | 1/4 | 200 | 30 | |||

| 2 ИГП | 2,0 | ±60 | 1,2 | 0,80 | 50 | |||||

| 5 ИГП | 5,0 | ±150 | 3,0 | 2,0 | 300 | 100 | ||||

| 10 ИГП | 10,0 | ±300 | 5,0 | 3,0 | 150 | |||||

| Пружиннооптическая (оптикатор ГОСТ 10533–86) | 01 П | 0,1 | ±12 | 0,1 | 0,05 | 1/4 | 150 | 30 | 28 | 1,4 |

| 02 П | 0,2 | ±25 | 0,2 | 0,10 | ||||||

| 05 П | 0,5 | ±50 | 0,4 | 0,20 | ||||||

| 1 П | 1,0 | ±125 | 0,8 | 0,40 | ||||||

| Пружинная малогабаритная (микатор) | 020ИПМ | 0,2 | ±10 | 0,3 | 0,15 | 1/2 | 100 | 25 | 8 | 0,13 |

| 050ИПМ | 0,5 | ±25 | 0,5 | 0,30 | 1/3 | 150 | 30 | |||

| 10ИПМ | 1,0 | ±50 | 1,0 | 0,50 | ||||||

| 10ИПМУ | 50 | 20 | ||||||||

| 20ИПМ | 2,0 | ±100 | 2,0 | 1,00 | 150 | 30 | ||||

| Рычажно0зубчатая (ГОСТ 18833–73) | 20ИГ, 10ИГМ | 1 | ± 50 | ± 0,8 | ± 0,4 | 1/3 | 150, 200 | 40, 80 | 8 | 0,09 |

| 20ИГ, 2 ИГМ | 2 | ± 100 | ± 1,2 | ± 0,7 | 4 и 8 | |||||

| Рычажно0пружинная (миникатор): с коротким наконечником | 10 302 | 1 | ± 40 | 1 | 0,5 | 1/3 | 20 | 12 | 4 и 8 | 0,09 |

| с длинным наконечником | 2 | ± 80 | 2 | 1,0 | 30 | – | ||||

| Индикаторы | ||||||||||

| Многооборотный: по ГОСТ 9696–82 | 1 МИГ | 0 и 1 | 0…1 | 2 | 1,5 | 1/2 | 200 | 50 | 8 | 0,11 |

| 2 МИГ | 0…2 | 2,5 | 2,0 | 2/3 | 70 | |||||

| по ТУ 200340 317–77 | 05 205 | 2 | 0…5 | 5 | 4 | 1/2 | 150 | 0,22 | ||

| 05 305 | 1 | 0 | 4 | 3 | 1 | 200 | ||||

| Рычажно0зубчатый (ГОСТ 5584–75) | ИРБ | 10 | 0…0,8 | 10 | 5 | 1/3 | 10…30 | 20 | 5 и 8 | 0,14 |

| ИРТ | 30 | |||||||||

| Часового типа торцовые ИТ (ГОСТ 577–68) | ИТ02 | 0…2 | 10 (12)∗ | 8 (10) | 150 | – | 8 | |||

| Часовые: по ГОСТ 577–68 | ИЧ02 | 4 (6)* | 1 | 40 | – | |||||

| 0,08 | ||||||||||

| ИЧ05 | 0…5 | 12 (16) | 60 | 0,15 | ||||||

| ИЧ10 | 0…10 | 15 (20) | ||||||||

| по ТУ 200340 611–80 | ИЧ25 | 0…25 | 22 (30) | 5 | 1/3 | 300 | 180 | 0,31 | ||

| ИЧ50 | 0…50 | 48 | 0,325 | |||||||

* В скобках даны значения для головок первого класса точности.

Рис. 13. Гидростатический уровень типа 115

Рис. 14. Гидростатический уровень завода «Калибр» типа 114: 1 — микрометрический винт; 2 — клапан; 3 — измерительный шток; 4 — круглый уровень;

Рис. 15. Шланговый технический нивелир НШТ-1

Таблица 26. Технические характеристики гидростатических уровней типа 114

| Параметр | Исполнение | |||

| 11401 | 11402 | 11403 | 11404 | |

| Число измерительных головок | 2 | 1 | ||

| Цена деления шкалы микрометрического глубиномера измерительных головок, мм | 0,01 | 0,1 | 0,01 | 0,1 |

| Цена деления дополнительной шкалы, мм | 1 | |||

| Диапазон измерения превышения Н, мм, при отсчете: по шкале глубиномера | 0…25 | |||

| по дополнительной шкале | 0…70 | |||

| Максимальная длина соединительных шлангов, м | 12 | 24 | 12 | 24 |

| Допускаемая погрешность, мм, при отсчете: по шкале глубиномера | 0,3 | 0,1 | 0,03+0,007 Н | 0,1+0,07 Н |

| по дополнительной шкале | 1 | |||

| Разность показаний измерительных головок одного комплекта, мм, при базировании: на плоскости | 0,02 | 0,05 | – | |

| на призме | 0,05 | 0,1 | ||

| Масса, кг измерительной головки | ||||

| 3 | ||||

| бака | – | 11 | ||

| Количество воды, заливаемой в систему, л | 3 | 12 | ||

Микронивелиры состоят из базовых линеек с двумя опорами и отсчетных устройств, в которых в качестве нульиндикатора используют пузырьковые уровни или их амплитуды. Микронивелиры применяют при монтаже для контроля отклонений от прямолинейности и плоскостности шаговым методом.

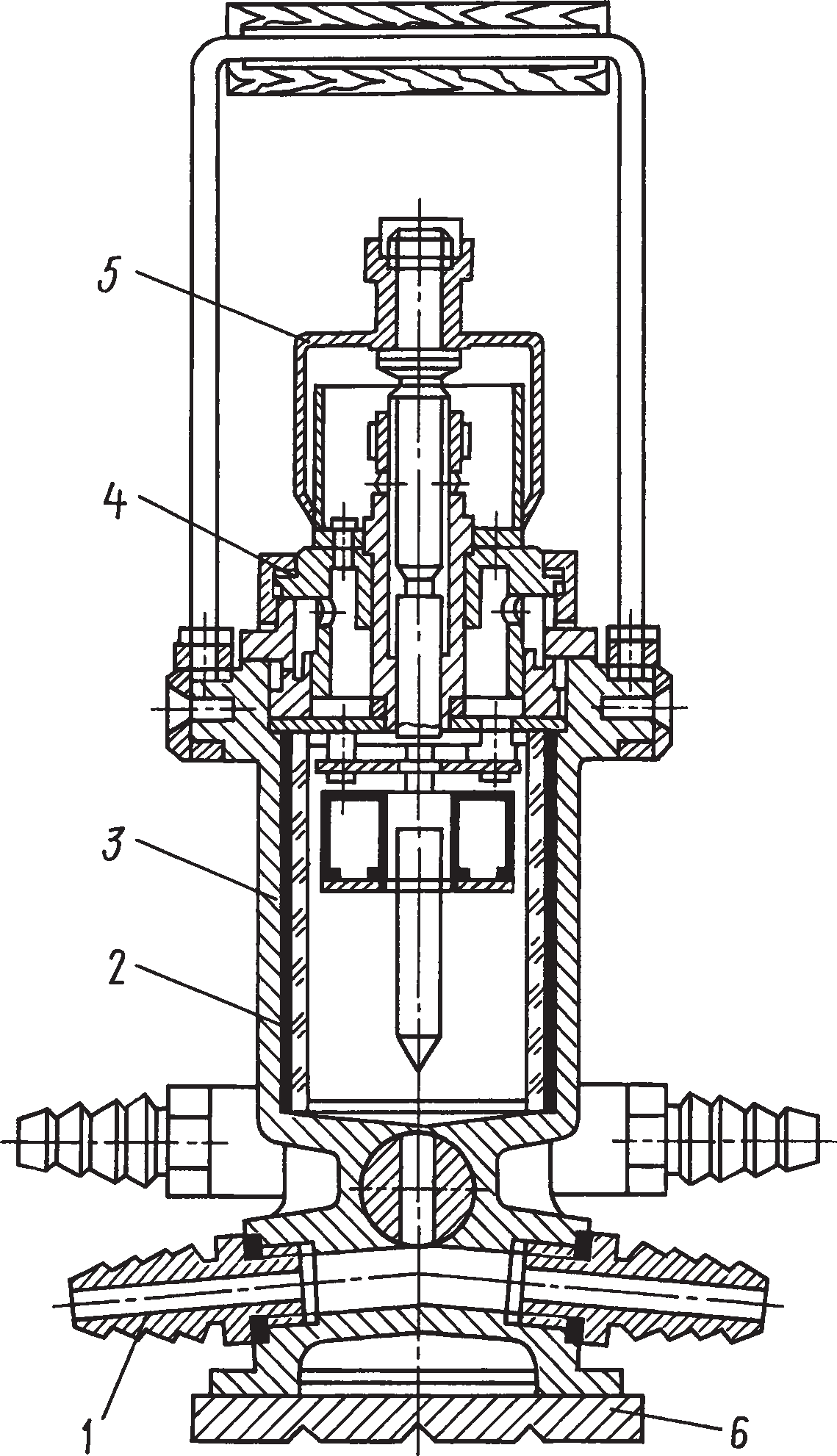

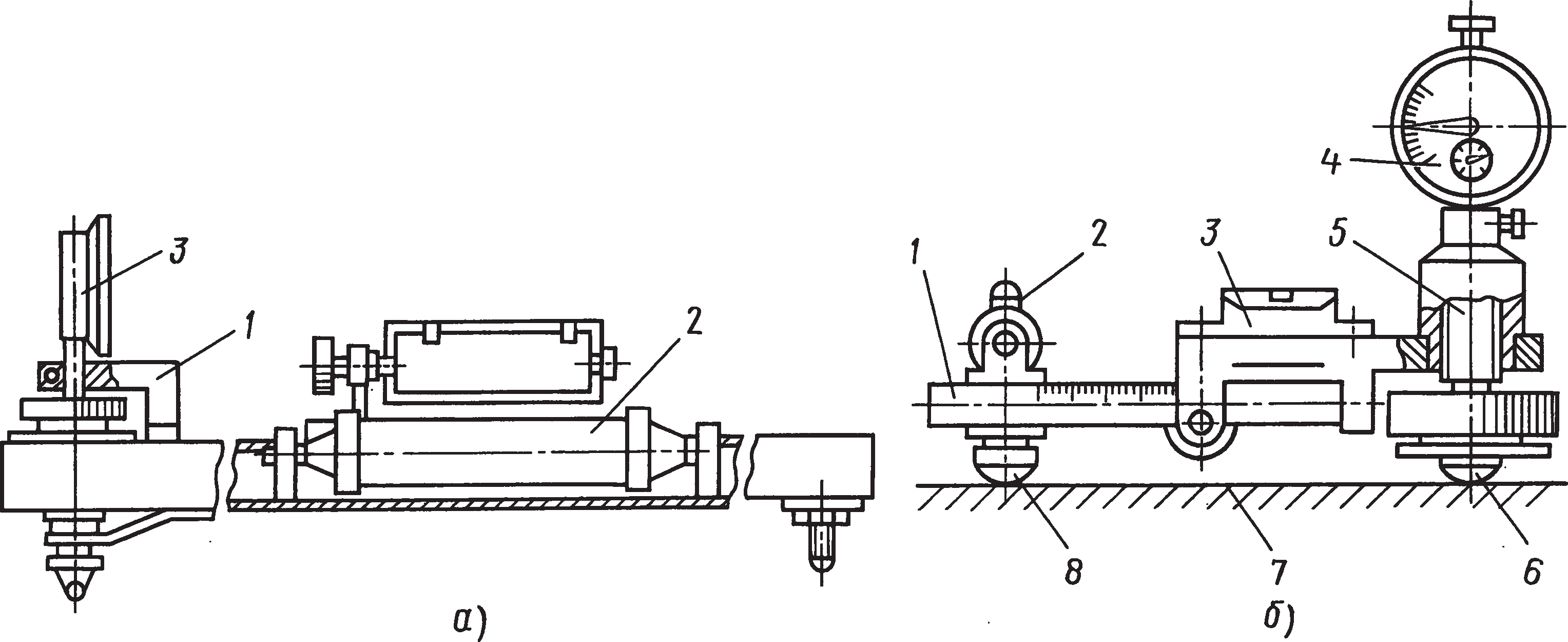

Микронивелир с постоянной базой (рис. 16, а) представляет собой корпус0линейку 1 с двумя опорами, на которых установлен уровень 2 или пузырьковая ампула в специальной оправе. Расстояние между опорами равно шагу измерения. Регулируемая опора 2 микронивелира снабжена микрометрическим винтом и индикатором 3.

Микронивелир с переменной базой (рис. 16, б) содержит уровень и индикатор часового типа или измерительную головку с ценой деления 0,01…0,002 мм. Он состоит из линейки0трубы 1 со шкалой, брускового уровня 3, установочного уровня 2 на опоре 8, индикатора 4, контактирующего с торцом микровинта 5. Микровинт устанавливают измерительной опорой 6 на проверяемую поверхность 7. Расстояние между опорами 6 и 8 переменное (200…600 мм), цена деления, мм: индикатора 0,01, основной ампулы продольного уровня 0,02…0,05 на 1 м, поперечного уровня 3…6; пределы перемещения винта ±5 мм.

Приборы для контроля больших диаметров косвенным методом. Приборы ПКД04 и ПКД06 применяют для измерений диаметров 1500…6000 мм методом опоясывания; цена деления 0,01 мм. Измерения осуществляют с помощью набора лент. Прибор крепят к измеряемому изделию посредством постоянного магнита. Электроконтактное сигнальное устройство срабатывает при определенной силе, что исключает влияние растяжения ленты на погрешности измерений.

В ЛИТМО разработаны и внедрены приборы для измерения диаметров по элементам окружности, известные под названием «наездники» (ПКД02, ПКД08, 5ПКД09 и 10ПКД09). Диапазон контролируемых диаметров 800…1700 мм, цена деления 0,01 и 0,005 мм. При использовании таких приборов исходят из принципа измерения диаметров по углу между касательными, высоте сегмента, хорде сегмента и т.п.

Метод контроля диаметров обкаткой роликом основан на зависимости углов поворота мерного ролика от частоты его вращения при обкатке вокруг измеряемой детали. Для измерения диаметров

Рис. 16. Микронивелиры с базой: а — постоянной; б — переменной

вращающихся деталей по этому принципу применяют электронные приборы АИД06, АИД08 и ИБД05, имеющие фотоэлектрический преобразователь измерительных импульсов (цена импульса 0,01 мм). Диапазон контролируемых диаметров 100…10 000 мм.

Оптические приборы для линейных измерений. При измерении превышений, линейных отрезков, недоступных для непосредственного измерения при монтаже оборудования, используют нивелиры и катетометры.

Оптический нивелир — это прибор, предназначенный для определения превышения одной точки над другой. Оптические нивелиры – самые распространенные приборы. Их многообразие обусловлено широким спектром областей применения: от промышленного строительства, включая монтаж оборудования и конструкций, до создания государственных нивелирных сетей. Все современные нивелиры предельно просты в работе и обеспечивают исполнителю одинаковый уровень удобств: прямое изображение, встроенный компенсатор, наличие горизонтального круга и возможность установки на сферический штатив. Поэтому популярность той или

иной модели оптического нивелира у строителей и геодезистов (при одинаковых точности и увеличении) зависит в первую очередь от стоимости прибора. Конструкцию нивелира можно условно разбить на три основных блока: наведения, ориентирования и измерения. Основные части нивелира с уровнем – зрительная труба, цилиндрический уровень, трегер и элевационный винт. В высокоточных нивелирах перед объективом устанавливается плоскопараллельная пластинка, которая является составной частью оптического микрометра; при этом оптический микрометр, в свою очередь, есть составная часть общей конструкции нивелира. Последние модификации точных нивелиров снабжаются оптическим микрометром, который представляет собой надеваемую на объектив насадку. При нивелировании технической точности насадкой (оптическим микрометром) можно не пользоваться или снять ее вообще.

Нивелиры используют в сочетании со специальными нивелирными рейками. Рейка является штриховой мерой длины (табл. 27). Если рейку установить в вертикальное положение в двух точках и, последовательно наводя гориТаблица 27. Технические параметры нивелирных реек ГОСТ 10528–90

| Параметр | Рейки | ||

| высокоточные РН05 | точные РН3 | технические РН10 | |

| Номинальная длина шкалы рейки, мм | 3000 | 4000 | |

| 2000 | 1500 | – | |

| 1700 | 1000 | ||

| Длина деления шкалы, мм | 5 | 10 | |

| Допустимое отклонение, мм: длины деления шкалы | ±0,50 | ||

| ±0,20 | |||

| метрового интервала | ±0,10 | ±0,50 | ±1,00 |

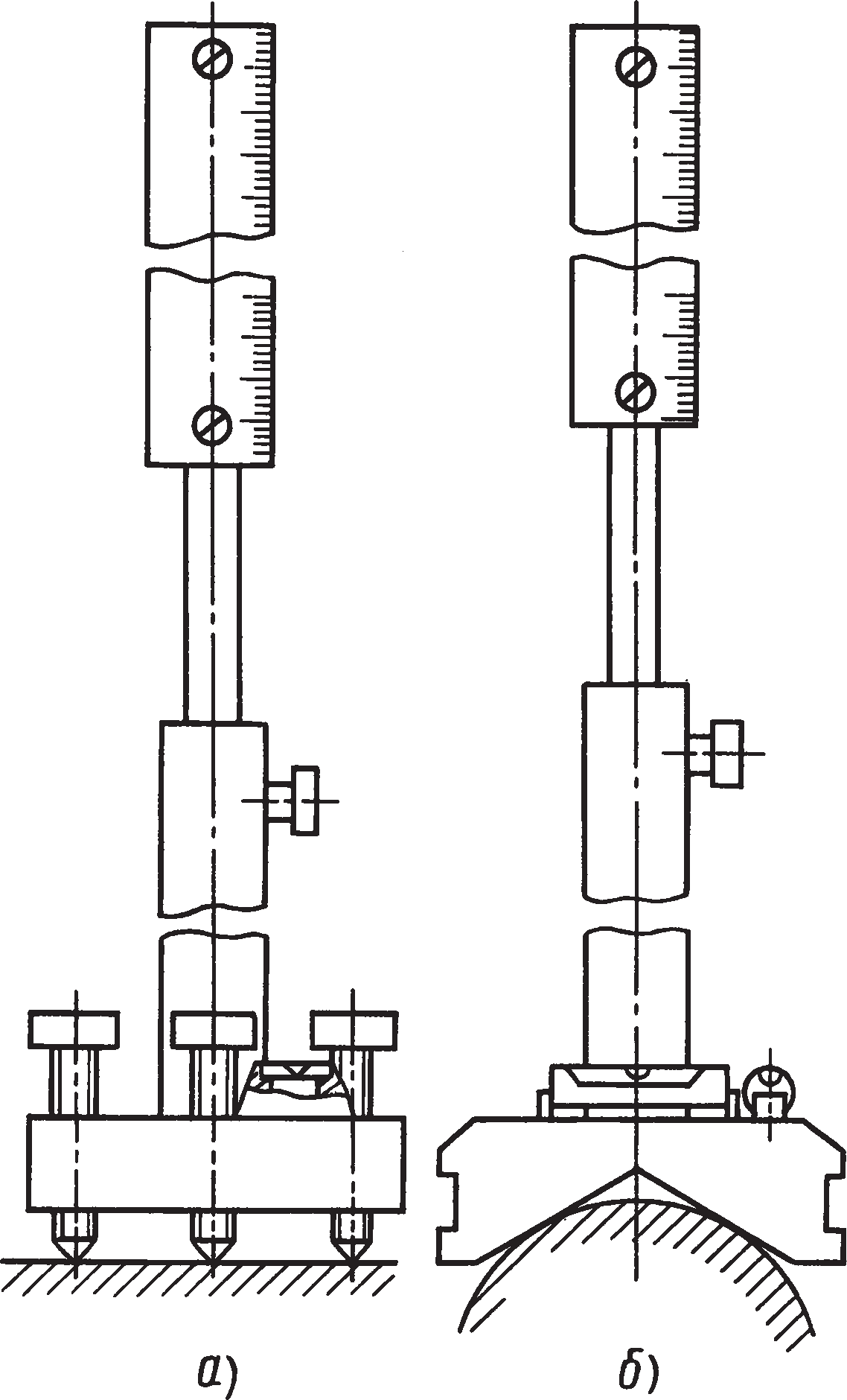

зонтальный штрих зрительной трубы на штрихи рейки, снять отсчеты, то их разность определит превышение этих точек. При выверке оборудования применяют также малогабаритные рейки на специальных подставках (рис. 17).

Точность нивелиров характеризуется (по ГОСТ 23543–88) величиной средней квадратической ошибки измерения превышения на 1 км двойного хода: высокоточные — не более 1,0 мм, точные — до 3,0 мм и технические — более 3,0 мм.

Высокоточные и точные нивелиры выпускаются с цилиндрическим уровнем или компенсатором, а технические — с компенсатором. Точные и технические нивелиры изготовляются с горизонтальным лимбом и без него.

Точный нивелир с компенсатором и горизонтальным кругом будет иметь обозначение НЗКЛ.

Технические характеристики наиболее применяемых в практике отечественного промышленного строительства оптических нивелиров приведены в табл. 28.

Рис. 17. Нивелирные малогабаритные рейки на специальных подствках для установки на плоскую поверхность (а) и на валы (б)

В первую очередь к ним относятся приборы известных предприятий: ПО

«Уральский оптико0механический завод» (УОМЗ, Россия) и «Изюмский казенный приборостроительный завод» (Украина). Последнее достижение в области нивелирования — цифровые (электронные) нивелиры. Это современные многофункциональные (и более дорогие) геодезические приборы, совмещающие функции высокоточного оптического нивелира, электронного запоминающего устройства и встроенного программного обеспечения для обработки полученных измерений. Основная отличительная особенность цифровых нивелиров – встроенное электронное устройство для снятия отсчета по специальной рейке с высокой точностью.

Применение цифровых нивелиров позволяет исключить личные (субъективные) ошибки исполнителя и ускорить процесс измерения. Для этого достаточно навести прибор на рейку, сфокусировать изображение и нажать на кнопку. Прибор выполнит измерение, отобразит на экране полученное значение и расстояние до рейки. Цифровые технологии позволяют значительно расширить возможности нивелиров и области их применения.

В настоящее время цифровые нивелиры представлены в основном изделиями зарубежных фирм: Sokkia (Япония), Trimble (США), Pentax (Япония) и др.

Катетометры. Для визирной трубы катетометра рабочей мерой является миллиметровая шкала стойки штатива. Катетометры имеют визирную трубу, перемещающуюся по вертикальному штативу; устройство для установки трубы в горизонтальное положение; шкалу и отсчетное устройство (микроскоп, нониус и лупу). При измерении визирная труба наводится на начало и конец измеряемого отрезка, длина которого определяется по шкале перемещения трубы.

Таблица 28. Технические характеристики современных оптических нивелиров

| Технические характеристики | 4Н02КЛ (Россия) | 3Н02КЛ (Россия) | НИК02 (Украина) | 3Н03КЛ (Россия) | 3Н05Л (Россия) | 2Н010КЛ (Украина) |

| Средняя квадратическая погрешность на 1 км двойного хода, мм: без микрометра0насадки | 1,5 | 3,0 | 5,0 | 10,0 | ||

| 2,0 | ||||||

| с микрометром0насадкой | 1,0 | 1,5 | – | |||

| Увеличение зрительной трубы, крат | 30 | 32 | 22 | 20 | ||

| Минимальное расстояние визирования, м | 1,5 | – | 1,2 | 1,5 | ||

| Рабочий диапазон компенсатора, с | ±15 | ±15 | – | ±20 | ||

| Масса, кг | 2,0 | 1,9 | 1,5 | 1,4 | – | |

| Масса в футляре с инструментом и чехлом, кг | 3,0 | – | 2,8 | 3,0 | – | |

| Габаритные размеры, мм | 220 × 134 × 180 | 200 × 135 × 210 | 165 × 140 × 135 | 148 × 134 × 126 | ||

Примечания. 1. Стандартный комплект: нивелир, запасные части, инструмент, приспособления, инструкция, футляр для переноски.

2. Призменная насадка на нивелир предназначена для построения вертикальных плоскостей на строительных площадках и при изысканиях.

3. Насадной оптический микрометр НОМ для нивелира служит для повышения точности измерений превышений.

Катетометры обеспечивают небольшую погрешность измерений (до 20 мкм), но несколько громоздки из-за больших массы и размеров штатива. Поэтому их применяют только в тех случаях, когда нивелиры не обеспечивают заданной точности контроля.

Источник