Большая Энциклопедия Нефти и Газа

Поточный метод — техническое обслуживание

Поточный метод технического обслуживания позволяет выполнять ТО на специализированных рабочих местах с определенной технологической последовательностью и ритмом. При этом обслуживаемая машина ( оборудование) последовательно перемещается по постам, на каждом из которых выполняются определенные операции. [1]

Поточный метод технического обслуживания позволяет звыголнять ТО на специализированных рабочих местах с определенной технологичейкой последовательностью и ритмом. При этом о5 — влуяшваемая машина ( оборудование) последовательно перемещается йо постам, на каждом из которых выполняются определенные опе-рйции. [2]

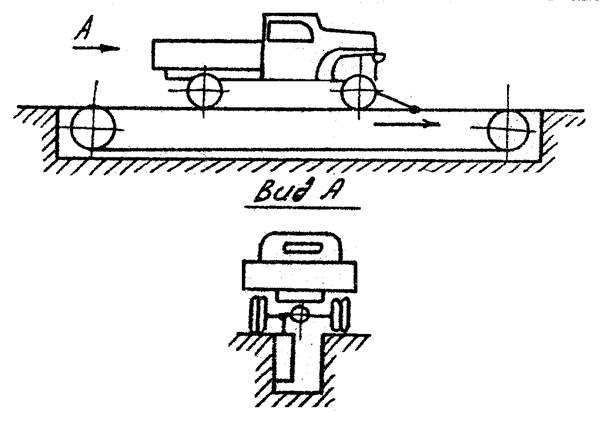

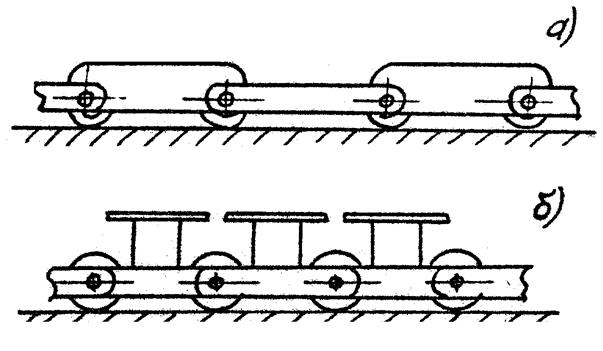

Поточный метод технического обслуживания автомобилей предусматривает оборудование осмотровых канав конвейерами различного типа. [3]

При поточном методе технического обслуживания трудоемкость работ tt в связи с более производительной формой труда и применением средств механизации несколько сокращается. [4]

При поточном методе технического обслуживания прямоточные осмотро-вые канавы располагаются в одну линию. [6]

При поточном методе технического обслуживания прямоточные осмотровые канавы располагаются в одну линию. Для перемещения автомобилей используют конвейер. [8]

При поточном методе технического обслуживания повышается производительность труда, улучшается качество работ, сокращаются простои машин и уменьшается потребность в производственных площадях. Количество специализированных постов на поточной линии определяется расчетным путем. Специальная машина во время технического обслуживания проходит через все специализированные посты. Посты располагаются в технологической последовательности выполнения работ по техническому обслуживанию машины. [9]

Со специализацией появилась возможность внедрить поточный метод технического обслуживания , организовать ремонт на специализированных постах, не привлекая к этому водителей, широко внедрять новые методы организации труда рабочих. На Самотлорском месторождении, например, вывозка грунта из карьеров осуществляется по методу бригадного подряда в сочетании с аккордной оплатой труда водителей. В Сургутском, Нефтеюганском и Нижневартовском районах на месторождениях широко применяется централизованный завоз грузов. [10]

На рис. 23 приведена примерная схема расположения постов при поточном методе технического обслуживания автомобилей . [12]

В последнее время все большее распространение получают эстакады-конвейеры, предназначенные для механизации передвижения автомобилей при поточном методе технического обслуживания . Эстакада-конвейер состоит из цепного несущего конвейера и эстакады с опорами, размещенными в один ряд по продольной оси с шагом в 3 м, что обеспечивает свободный доступ ко всем агрегатам автомобиля снизу и сбоку. [14]

Существует несколько видов технического обслуживания. Так, существуют поточный метод технического обслуживания ( см. ГОСТ 18322 — 78), централизованный и децентрализованный методы, методы технического обслуживания эксплуатационным персоналом, специализированным персоналом, эксплуатирующей организацией, специализированной организацией, предприятием-изготовителем. Все эти методы технического обслуживания применимы и к УСПС, используемым в пожарной охране. [15]

Источник

Назначение и общее устройство конвейеров

Конвейеры на автомобильном транспорте используются, преимущественно, для перемещения автомобилей на поточных линиях ТО. Перемещение автомобилей может осуществляться, кроме того, собственным ходом или перекатыванием. Однако перемещение собственным ходом имеет ряд недостатков. Ввиду частых пусков двигателя происходит загрязнение воздуха производственных помещений отработавшими газами. Возникает необходимость в специальных рабочих для перегона автомобилей с поста на пост. Увеличивается время на перемещение автомобилей, так как часть времени затрачивается на пуск двигателей.

Второй способ — перекатывание — осуществляется вручную, силами ремонтных рабочих Этот способ применим для перемещения легковых автомобилей. При этом необходимо отрывать рабочих от их основной работы. Иногда, для уменьшения усилия перекатывания используют тележки на рельсовом ходу, устанавливаемые под оси автомобиля. Но в этом случае возникает проблема возврата тележек в начало линии. Поэтому данный способ не нашел широкого применения и не перспективен.

Наиболее совершенный и распространенный способ — перемещения автомобилей с помощью конвейеров. Конвейеры по конструкции подразделяется на тяговые или толкающие (цепные ила тросовые), транспортирующие (несущие) цепные и транспортирующие (несущие) пластинчатые.

Конвейеры могут быть непрерывного или периодического действия. В первом случае все автомобили на линии перемещаются непрерывно со скоростью 0, 5-1, 1 м/мин. Одновременно с автомобилями перемещаются на своих участках и рабочие. Во втором случае все автомобили перемещаются со скоростью 7. 25 м/мин на величину, равную шагу поста (расстояние между осями постов), а затем останавливаются на время, равное такту линии. По истечении указанного времени происходит последующее перемещение и т. д. На АТП конвейеры непрерывного действия не нашли широкого распространения и применяются, преимущественно, в механизированных коечных установках. Более распространены конвейеры периодического действия.

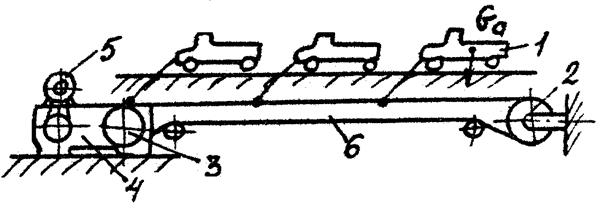

Тянущий конвейер (рис. 2. 1) буксирует автомобиль вдоль осмотровой канавы бесконечно движущейся цепью или тросом. В начале поточной линии переднюю ось автомобиля соединяют с цепью или тросом конвейера легкосъемным захватом, а в конце линии отсоединяют. Такой конвейер несложен, надежен в работе и приводится в движение двигателем небольшой мощности.

Недостатки: Часть канавы занята тросом или цепью.

Для вывешивания колес необходимы дополнительные подъемники.

Тянущие конвейеры рационально использовать на линиях ЕО и ТО-1, где не требуется снятия колес.

Для удобного доступа к деталям, расположенным сбоку автомобиля, перемещение автомобилей целесообразно производить на полурамках высотой 250-300 мм, установленных вдоль осмотровых канав.

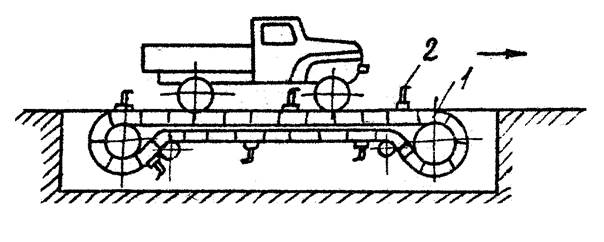

Удобным в эксплуатации является толкающий цепной конвейер (рис. 2. 2). К эталонно-роликовой цепи 1, расположенной сбоку канавы, прикреплены толкатели 2. Они передают усилие на автомобиль через балки переднего или заднего мостов. Кулачки толкателей могут отклоняться от оси по направлению движения автомобиля под нажимом балки моста и возвращаться в исходное состояние под воздействием пружины, Это предохраняет их от поломки при движении автомобиля через линию самоходом. Для сохранения прямолинейного движения автомобиля передние колеса помещаются в специальные бетонные или металлические желоба. Если внутренняя колея передних и задних колес одинакова, желобки не делают и ограничиваются колесоотбойниками.

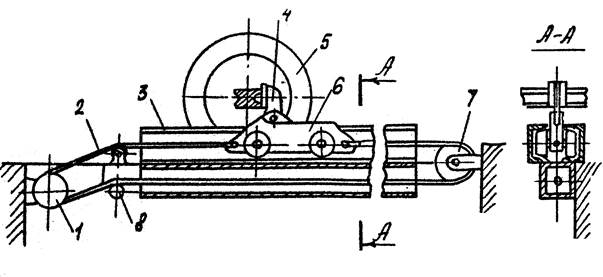

Иногда применяют тросовый толкающий конвейер с возвратно-принудительным движением толкающих тележек (рис. 2. 3). Количество тележек равно числу постов на линии. Каждая тележка с помощью электродвигателя и концевых переключателей совершает возвратно-поступательное движение на величину, равную шагу постов. Тележка толкает автомобиль за балку моста.

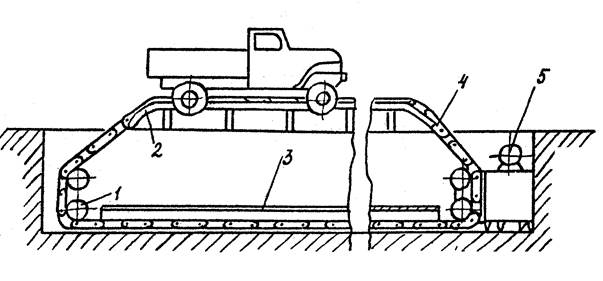

Для линий ТО-2 удобным является транспортирующий цепной конвейер, перемещающий автомобиль с вывешенными колесами вдоль канавы шириной 2, 5. 3 м (рис. 2. 4).

Холостые ветви цепей движутся в закрытых желобах, расположенных заподлицо с полом канавы. Пальцы звеньев транспортирующей цепи с роликами смещены вниз по отношению к оси симметрии звена (рис. 2. 5). Поэтому в нижней часта цепи ролики выступают, являясь опорами качения грузовой ветви по направляющим желобам. В процессе заезда на конвейер автомобиль садится на цепь сначала передней балкой, а поток рукавами полуосей заднего моста.

Существуют несущие пластинчатые конвейеры, где автомобиль устанавливается колесами на несущие ветви. Особенностью их конструкций и создающие сплошной настил (рис. 2. 5). Такие конвейеры могут иметь одну или две несущие ветви. Несмотря на положительные качества — надежность в работе, незагроможденность осмотровой канавы, простота постановки автомобиля на конвейер, возможность обслуживания автомобилей с тормозными знергоаккумуляторами, они

Рис. 2.1. Тянущий конвейер

Рис. 2.2. Толкающий конвейер:

Рис. 2.3. Тросовый толкающий конвейер:

1-приводная станция; 2-трос; 3-направляющий швеллер;

4-толкатель; 5-колесо автомобиля; 6-тележка;

7-натяжная станция; 8-направляющий ролик

Рис. 2.4. Транспортирующий цепной конвейер:

1-натяжная станция; 2-направляющий желоб;

3-закрытый предохранительный желоб; 4-цепь; 5-приводная станция

металло- и энергоемка. Это является главным недостатком, ограничивающим их широкое распространение.

В последнее время применяют несущие пластинчатые конвейеры с одной несущей ветвью, на которой расположены тележки, толкающие автомобиль под колесо. Таким образом, одна из сторон автомобиля транспортируется конвейером, а вторая катится по направляющим.

Пластинчатые несущие конвейеры с двумя ветвями применяются и в линиях ТО-2 с поперечным расположением автомобилей. На таких конвейерах могут обслуживаться только автомобили, имеющие одинаковую базу. Но, при этом, линия получается компактная и позволяет уводить автомобиль с любого поста.

Управление гаражными конвейерами производится следующим образом. Пуск конвейера осуществляется оператором с пульта. Остановка производится автоматически, когда автомобиль на последнем посту наедет на концевые выключатели. Возможна аварийная остановка, как с основного пульта, так и с пультов постов.

Оператор включает пуск конвейера после того, как получит на своем пульте сигналы об окончании работ на всех постах. Дополнительно оператор связан с постами с помощью громкоговорящей связи, через которую он сообщает о предстоящем пуске конвейера. Вместе с этим, непосредственно перед пуском подается звуковой или световой сигнал.

Осмотровые канавы, оборудованные конвейерами, должны иметь боковые траншейные выходы и не должны иметь лестниц с торцов.

Персонал, работающий на конвейере, должен быть обучен и проинструктирован.

2. 2. Расчет простейшего тянущего тросового конвейера

Для расчета задаются расчетной схемой — (рис. 2. 6), назначением конвейера (ТО-1, ТО-2 или ЕО), типом обслуживаемых автомобилей, количеством, постов на линии и периодичностью действия.

Вначале определяют тяговое усилие

где Nп — число постов на линии; Ga — сила веса автомобиля. Н; φ — коэффициент сопротивления качению.

Так как в большинстве зон ТО и ТР полы выполняются из бетона, φ = 0, 03.

Для того, чтобы натяжная станция протягивала трос без скольжения, его необходимо предварительно натянуть.

Сила натяжения троса

где α — угол охвата тросом барабана приводной станции, рад.; f — коэффициент трения троса по материалу барабана.

Обычно для уменьшения износа троса и предохранения его от коррозии, трос смазывают. Кроме того, возможно попадание на трос масел и нефтепродуктов при выполнении ТО. Поэтому коэффициент трения берется как для трения стали по стали со, смазкой ( f = 0, 015).

Суммарное усилие в верхней, наиболее нагруженной ветви

где Кз = 2. 5 — коэффициент запаса.

Натяжное устройство должно обеспечивать усилие 2F.

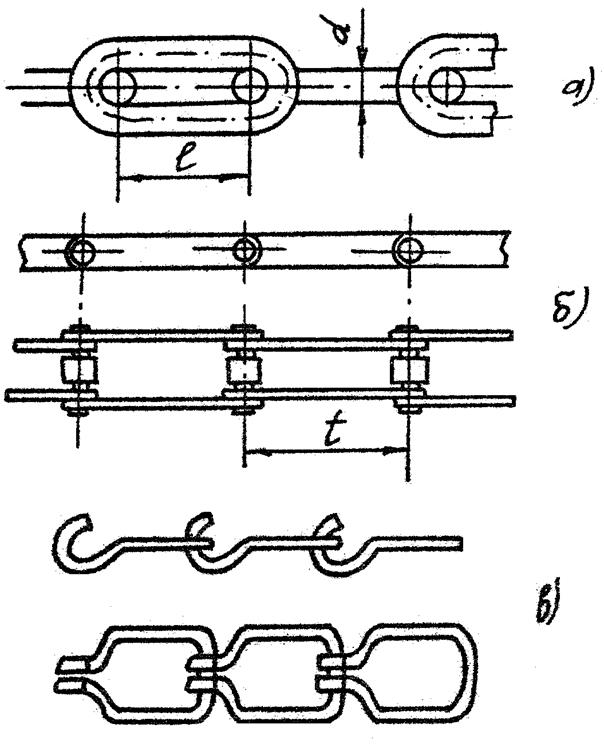

Рис. 2.5. Транспортирующие цепи:

а) со смещенными роликами;

б) с несущими пластинами

Рис. 2.6. Расчетная схема тросового конвейера:

1-автомобиль; 2-натяжная станция;

3-ведущий барабан; 4-редуктор;

Определившись с усилием на тросе по ГОСТ 3067-74 выбирает диаметр троса dт.

Диаметр барабанов dб = 20. 30 dт .

Исходя из назначения конвейера и периодичности действия (непрерывного или периодического действия), задаются скоростью перемещения автомобиля. Например, для линий ЕО целесообразно применять конвейеры непрерывного действия, а для ТО-1 и ТО-2 используют конвейеры периодического действия.

Частота вращения барабана

где Vп — скорость конвейера, м/мин.

Далее, задаваясь частотой вращения вала электродвигателя nдв (750; 1000; 1500; 3000 об/мин) определяют передаточное число редуктора приводной станции

Исходя из передаточного числа по каталогу подбирают тип редуктора (червячный или цилиндрический многоступенчатый). Мощность электродвигателя

где Fп — потери тягового усилия на барабанах; К = 1, 5 -коэффициент запаса; ηр — КПД редуктора.

Потери тягового усилия

где η — КПД барабана (блока). Для блоков с подшипниками качения η = 0, 990. 0, 995; F’ — суммарная нагрузка на подшипники барабанов и блоков, Н.

Строго говоря, потери тягового усилия необходимо считать для каждого барабана или блока, а потом суммировать. Для рассмотренной схемы с двумя блоками с достаточной точностью F’=4F. Зная мощность, передаваемую через редуктор и его передаточное число, по каталогу [1] выбирают электродвигатель и конкретный редуктор. Так как ηр колеблется в широких пределах, делают проверку. Если К≥ηр/ηк, то расчет оставляют. В противном случае в формулу определения мощности подставляют значение ηк и расчет повторяют. Здесь ηк — КПД редуктора по каталогу, а ηр — предварительно выбранный КПД. иногда не удается точно увязать между собой скорость конвейера, передаточное число редуктора и частоту вращения электродвигателя. В этом случае первичный вал редуктора приводят во вращение от электродвигателя через ременную передачу с передаточным отношением

2. 3. Цепные конвейеры.

В цепных конвейерах тяговое усилие передается зацеплением от ведущей звездочки, т. е. осуществляется жесткая кинематическая связь привода и тягового органа.

К достоинствам их относят надежность передачи тягового усилия, малое первоначальное натяжение. Недостатки большая собственная масса цепей и износ шарниров цепи. Для обеспечения спокойного набегания цепи на звездочку используют натяжное устройство, обычно винтового типа.

Группу конвейеров, у которых цепь является только тяговым органом, называют цепными тяговыми.

Если автомобиль располагается непосредственно на цепях или специальных траверсах, закрепленных на цепях, конвейеры называются цепными, транспортирующими. Конвейеры, у которых на цепь крепят несущее устройство, например, пластины, образующие настил, называют пластинчатыми.

В качестве тягового органа служат цепи круглозвенные и пластинчатые (ГОСТ 588-81), а также тяговые разборные (ГОСТ 589-85) (рис. 2. 7).

Круглозвенные сварные цепи приводятся в движение от зубчатых блоков или звездочек и реже — от гладких барабанов (фрикционный привод). Сварные цепи рассчитываются на растяжение. Они обычно изготавливаются из стали СТЗ с пределом прочности [σр] ≤ (350…400)*10 6 Н/м 2 (Па).

где φп — коэффициент одновременности передачи тягового усилия, Ft — статическое тяговое усилие, Н; К = 5. 6 -коэффициент запаса. Для одноцепного транспортера φп = 1, для двухцепного φп = 0, 75.

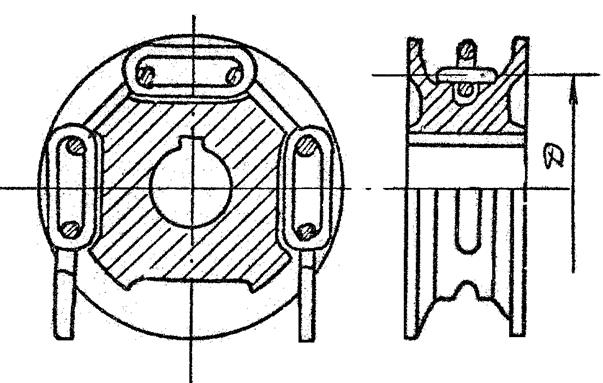

Звездочки для сварных цепей изготавливают сварными или литыми из чугуна или стали (рис. 2. 8). Диаметр начальной окружности тяговой звездочки D ≥ 30 d, где d — диаметр цепной стали. Для направляющих звездочек ориентировочно D = (20. 25)

Рис. 2.7. Тяговые цепи:

б) пластинчатая втулочно-роликовая;

Уточненный диаметр начальной окружности при Z > 9 и d » — тяговое усилие на перемещение автомобиля, Н; Fц — тяговое усилие на перемещение цепи, Н.

где φ’ = 0, 01. 0, 05 — трение качения роликов цепи по направляющей.

Для определения Fц рассчитывается длина линии обслуживания

гае La длина автомобиля, м; а = 1, 5 расстояние между, автомобилями на линии, м.

Длина цепи, движущейся по направляющим

где q — масса погонного метра цепи, кг; g = 9, 8 м/с2 -ускорение свободного падения.

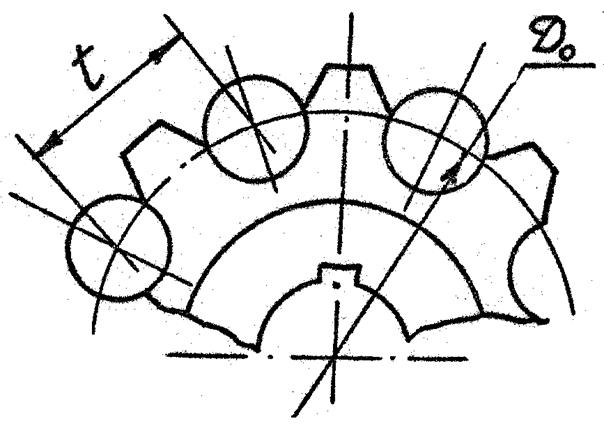

Диаметр начальной окружности звездочки (рис. 2. 9) для пластинчатой цепи определяют по формуле

где t — шаг цепи; Z ≥ 8 — число зубьев звездочки.

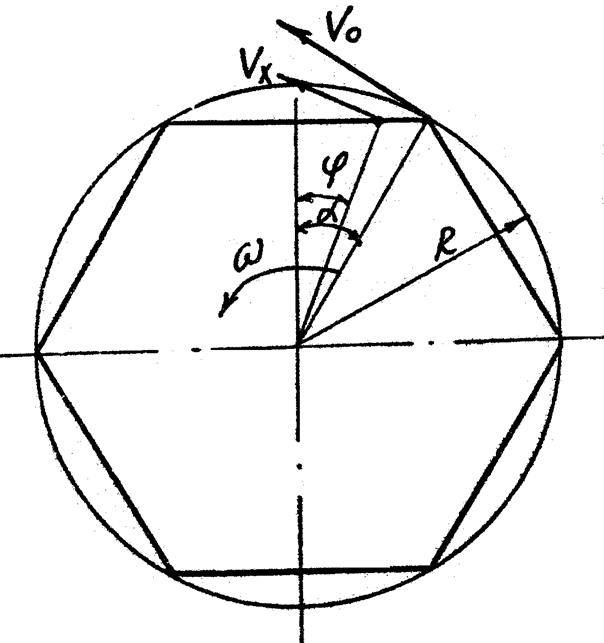

При большом шаге цепей, когда Do получается слишком большим, применяют многогранные блоки с четырьмя — шестью гранями. Звенья цепи ложатся на грани и удерживаются на них силой трения. Чтобы цепь не соскальзывала с граненого блока, на ободе делают наружные ограждающие борта или кулаки, входящие между пластинами. При использовании таких блоков цепь имеет значительную неравномерность хода. Поэтому скорость конвейера принимают не более 12 м/мин. Но даже при использования цепей с достаточно малым шагом скорость их движения не остается постоянной в процессе вращения звездочки, представляющей собой правильный многогранник (рис. 2. 10). Линейная скорость цепи изменяется по закону

где Vо окружная скорость звездочки, м/с.

Рис. 2.8. Звездочка для круглозвенной цепи

Рис. 2.9. Звездочка для пластинчатой цепи

Рис. 2.10. К расчету линейной скорости цепи

Так как

Наибольшее ускорение будет при

Таким образом,

Если выразить α через шаг цепи, ω — через частоту вращения n и применить второй закон Ньютона, по которому F=-ma, получим величину динамической нагрузки на цепь

где m — приведенная масса цепи, кг.

Динамические нагрузки действуют и на сварную цепь

Полная нагрузка на цепь

Приведенная масса рассчитывается по формуле

где q — масса автомобилей на конвейере, кг; q1 — погонная масса цепи, кг/м; L — длина конвейера, измеренная по осям концевых звездочек, м; С — коэффициент приведения. При L 60 м, С = 1.

Мощность привода цепных конвейеров определяет для установившегося движения и периода пуска.

В период установившегося движения расчетное усилие

где nц — число параллельных цепей в конвейере; Wзв- сопротивление тягового органа при сгибании звездочек и вследствие трения в подшипниках вала звездочки. Приближенно Wзв=Sp(1-η), где η = 0, 96. 0, 98.

где М — масса движущихся частей, кг; t — время разгона, за которое будет достигнута скорость Vо. Для практических расчетов t = 0, 5. 1, 0 с.

Мощность в период установившегося движения

где ηм — механический кпд всех звеньев механизма от вала приводной звездочки до вала двигателя.

Для асинхронных двигателей должно соблюдаться условие

В противном случае следует использовать электродвигатели с улучшенными пусковыми характеристиками, например, крановые. В расчетах не вчитывается усилие натяжения цепи, т. к., для конвейеров, где цепи движутся по направляющим, сила натяжения цепи составляет не более 1% от Sр. Остальные расчеты выполняются также, как и при расчете тросового конвейера.

2. 4. Последовательность расчета конвейеров

При расчете конвейеров рекомендуется придерживаться следующего порядка:

1. Определить тяговое усилие приводной станции.

2. Подобрать, исходя из условия прочности трос или цепь.

3. Рассчитать диаметр барабанов приводной и натяжной станций, для цепного конвейера определить число зубьев звездочки и диаметр начальной окружности звездочки.

4. Уточнить величину тягового усилия с учетом динамических нагрузок. Уточнить параметры цепи.

5. Уточнить частоту вращения барабана приводной станции. Определить передаточное число редуктора.

6. Рассчитать мощность электродвигателя. Проверить его по условию (2. 25). Подобрать электродвигатель. Для тросового конвейера, ввиду упругости тягового звена, такая проверка не производится.

| | | следующая лекция ==> | |

| Расчет инерционно-ударного гайковерта | | | Производственный процесс. Основной и вспомогательный. Стадии. |

Дата добавления: 2016-02-04 ; просмотров: 4553 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник