- Дендритная ликвация и ее влияние на свойства сплавов. Можно ли устранить дендритную ликвацию?

- Дендритная ликвация и методы ее устранения

- Анализ диаграммы состояния железа-цементита, характеристика структуры этого сплава при комнатной температуре. Описание режима упрочняющей термической обработки и природы упрочнения. Экономические преимущества использования пластмасс в машиностроении.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Дендритная ликвация и ее влияние на свойства сплавов. Можно ли устранить дендритную ликвацию?

Ликвация – неоднородность химического состава сплавов, возникающая при кристаллизации.

Ликвация обусловлена тем, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур.При этом состав кристаллов, образующихся в начале затвердевания, может существенно отличаться от состава последних капель кристаллизующегося маточного раствора. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину интервала кристаллизации (для стали – сера, кислород, фосфор, углерод). Ликвация оказывает, как правило, вредное влияние на качество металла.

Дендритная ликвация может быть ослаблена продолжительным нагревом затвердевшего сплава при температурах, обеспечивающих достаточную скорость диффузии (несколько ниже солидуса). После такого нагрева, называемого диффузионным отжигом или гомогенизацией, дендритная структура литого сплава уже не выявляется и сплав состоит из однородных кристаллов твердого раствора.

Диффузионный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации.

Слитки из углеродистых сталей обычно не подвергают диффузионному отжигу, так как в них при нагреве под горячую обработку давлением из-за быстрой диффузии углерода в аустените дендритная ликвация успевает исчезнуть. Диффузионному отжигу подвергают слитки легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому излому, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие; внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали. Поэтому слитки и крупные отливки нередко подвергают гомогенизирующему или диффузионному отжигу. Нагрев при диффузионном отжиге должен быть до высоких температур 1100-1200°С, так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Диффузия наиболее интенсивно протекает в начале выдержки, заметно снижаясь с течением времени. Поэтому во избежание образования большого количества окалины, уменьшения расхода топлива и увеличения производительности печей выдержка должна быть минимальной, обычно 15-20 ч. После выдержки садку охлаждают до 800-820°С в печи, а далее на воздухе.

Во многих случаях для уменьшения дендритной ликвации не проводят специального диффузионного отжига, а выполняют более высокий и длительный нагрев для горячей деформации. В результате диффузионного отжига получается крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением или в процессе последующей термической обработке.

Диаграмма состояния эвтектического типа для сплавов с частичной растворимостью одного компонента в другом в твердом состоянии. Атомы каких химических элементов образуют диаграммы такого типа? Постройте кривую охлаждения доэвтектического сплава и объясните превращения.

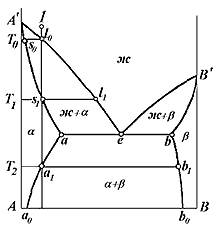

На рис. 19 приведен общий случай диаграммы состояния эвтектического типа, когда компоненты способны растворять друг друга в твердом состоянии до некоторого предела. Здесь линия А’еВ’ — линия ликвидуса, линия А’abВ’ — линия солидуса. Линия аа0 показывает изменение растворимости компонента В в А с изменением температуры, а линия bb0 — компонента А в В. Эти линии получили название линий предельной растворимости. Точки а и b характеризуют максимальную растворимость компонентов друг в друге в твердом состоянии, а точки а0 и b0 — предельную растворимость при комнатной температуре.

Рис. 19. Диаграмма состояния системы, компоненты которой образуют ограниченные твердые растворы и эвтектику.

Точка e пересечения двух ветвей ликвидуса А’е и B’e называется эвтектической точкой, а горизонталь, на которой лежит эвтектическая точка, — эвтектической горизонталью. Сплав, состав которого соответствует точке е, называют эвтектическим (т.е. легко расплавляющимся). Он кристаллизуется при самой низкой температуре. Сплавы, лежащие слева от эвтектической точки, находящиеся в пределах концентрации точек a и e, называют доэвтектическими, а сплавы, лежащие по другую сторону от нее, в пределах концентрации точек b и e, — заэвтектическими.

Поле диаграммы состоит из нескольких областей. В области Ж сплавы находятся в жидком состоянии, в области α — в состоянии твердого раствора компонента В в компоненте А, в области β — в состоянии твердого раствора компонента А в В. В области Ж+α имеем смесь жидкости с кристаллами α-твердого раствора, в области Ж+β — смесь жидкости с кристаллами β-твердого раствора, а в области α+β — смесь кристаллов двух твердых растворов α и β. Кроме указанных трех однофазных и трех двухфазных областей, на диаграмме имеется трехфазная область. Это эвтектическая горизонталь аb, где одновременно сосуществуют: жидкость состава точки е и твердые растворы α и β, составы которых определяются точками а и b соответственно.

Видно, что фрагменты представленной на рисунке диаграммы в области составов, левее точки a0 и правее точки b0 аналогичны рассмотренной выше диаграмме с неограниченной растворимостью компонентов в твердом и жидком состояниях. Поэтому кристаллизация сплавов в указанных областях составов будет протекать точно также, как и кристаллизация сплавов с полной взаимной растворимостью компонентов. После затвердевания сплавы, лежащие левее точки а0, будут состоять только из кристаллов твердого раствора α, а сплавы, лежащие правее точки b0, — из кристаллов β.

На примере сплава 1 проследим за кристаллизацией сплавов, ординаты которых проходят левее точки а, но правее точки а0. Выше кривой ликвидуса сплав представляет однородную жидкость. В точке l0 на кривой ликвидуса сплав оказывается насыщенным относительно кристаллов α-твердого раствора. При дальнейшем охлаждении из расплава начинают выделяться α-кристаллы, состав которых определяется точкой s0 пересечения горизонтали, проходящей через точку l0, с кривой солидуса. С понижением температуры, вплоть до Т1, составы жидкой и твердой фаз будут непрерывно изменяться в соответствии с линиями ликвидуса (участок l0l1) и солидуса (участок s0s1). Количественное соотношение фаз при той или иной температуре может быть вычислено по упомянутому выше правилу отрезков. При температуре Т1 жидкость полностью затвердевает, а состав α-кристаллов определится точкой s1. При последующем охлаждении до Т2 сплав остается однородным твёрдым раствором. В точке а1 α-твёрдый раствор становится насыщенным компонентом В. При дальнейшем охлаждении из α-твердого раствора начнут выделяться α-кристаллы. Их состав в этот момент будет соответствовать точке b1 на кривой растворимости bb0. Процесс выделения β-кристаллов будет продолжаться с понижением температуры, причем составы α и β фаз будут изменяться: α-кристаллов — по кривой а1а0, β-кристаллов — по кривой b1b0.

Вполне аналогично рассмотренному будет протекать кристаллизация сплавов, ордината которых проходит правее точки b1, но левее точки b0.

При этом с понижением температуры из β-твёрдого раствора начнут выделяться α-кристаллы. Составы α и β фаз будут изменяться согласно линиям предельной растворимости аа0 и bb0.

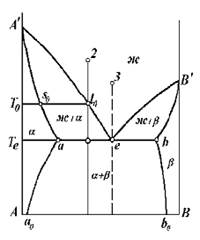

Рис. 20. К кристаллизации сплавов, ордината которых проходит через эвтектическую горизонталь.

На примере сплава 2 (рис. 20) рассмотрим кристаллизацию доэвтэктических сплавов, ордината которых проходит между точками a и e, т.е. пересекает эвтектическую горизонталь. При охлаждении до кривой ликвидуса (точка l0) в сплаве не происходит фазовых изменений. В интервале от Т0 до эвтектической температуры Те будет протекать двухфазное превращение Ж↔α-твёрдый раствор. В момент достижения температуры Те, состав твёрдого раствора определится точкой a, а жидкости — точкой е. В точке е, являющейся точкой пересечения двух ветвей ликвидуса, сплав становится насыщенным как компонентом А, так и компонентом В.

Следствием этого является одновременное выделение твёрдых растворов α и β. Так начинается трёхфазное эвтектическое превращение Ж↔α+β. Составы участвующих в превращении фаз неизменны и, как уже было отмечено, определяются точками: а — для α-твёрдого раствора, е — для жидкости, b — для β-твердого раствора. Трёхфазное превращение протекает при постоянной температуре и заканчивается в тот момент, когда затвердеет вся жидкость. Теперь сплав будет состоять из двух твёрдых фаз — α и β, между которыми устанавливается двухфазное равновесие α↔β.

При дальнейшем понижении температуры составы α и β-твёрдых растворов будут непрерывно изменяться вдоль кривых аа0 и bb0 соответственно. Из α-твёрдого раствора начнут выделяться β кристаллы, а из β-твёрдого раствора — α-кристаллы. Как видно, процесс будет аналогичен рассмотренному выше при охлаждении сплава 1 ниже точки а1 (рис. 19).

Кристаллизация заэвтектических сплавов, ордината которых проходит между точками е и b, протекает аналогично кристаллизации доэвтектических сплавов, рассмотренных на примере сплава 2. Только ниже линии ликвидуса вместо α-кристаллов выделяются β-кристаллы, из которых при дальнейшем охлаждении согласно кривой bb0 будут выделяться α-кристаллы.

В отличие от кристаллов, выпадающих непосредственно из жидкого расплава до достижения эвтектической температуры и получивших название первичных, кристаллы, выделившиеся из твёрдого раствора, называют вторичными. В рассматриваемом случае их обозначают символами αII и βII.

Из изложенного ясно, что в эвтектическом сплаве, т.е. сплаве 3 (рис. 20), ордината которого проходит через эвтектическую точку е, затвердевание жидкости начинается непосредственно одновременным выделением из нее α и β-твердых растворов. Таким образом, сразу начинается трехфазное превращение Ж↔α+β, за которым следует двухфазное равновесие α↔β. Смесь одновременно закристаллизованных двух твердых растворов α и β называют эвтектической смесью или просто эвтектикой.

Согласно энциклопедическому определению эвтектика — жидкая система, находящаяся в равновесии с твердыми фазами, число которых равно числу компонентов системы. При кристаллизации такой системы образуется механическая смесь твердых фаз того же состава (твердая эвтектика).

Для уяснения особенностей распада фаз α и β, обусловленного понижением температуры и сопровождающегося выделением фаз βII и αII, подчеркнем следующее. При охлаждении доэвтектических сплавов в результате неизбежного распада имеющейся в них β-фазы (заметим: присутствующей в эвтектике и в виде вторичной фазы βII) также образуется и вторичная α-фаза (αII). Эта фаза сливается с окружающими ее зернами первичной фазы α и в виде самостоятельной структурной составляющей в сплавах не наблюдается. Поэтому на диаграмме состояния отмеченная особенность выделения αII не указывается.

То же самое можно сказать и о фазе βII при кристаллизации заэвтектических сплавов.

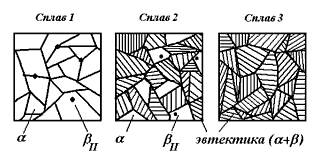

Рис. 21. Схема структур сплавов 1, 2 и 3 (см. рис.19, 20) при комнатной температуре.

Вторичные кристаллы αII и βII, выделяющиеся из эвтектических составляющих, объединяются с соответствующими фазами эвтектики и поэтому структурно не обнаруживаются.

Структуры некоторых сплавов приведены на рис. 21.

Рассматривая представленную на рис. 19 диаграмму состояния с точки зрения правила фаз, отметим следующие характерные особенности. Очевидно, что трехфазовому превращению Ж↔α+β, т.е. одновременному выделению твердых фаз α и β из раствора Ж, насыщенного обоими компонентами, должны предшествовать двухфазные равновесия Ж↔α и Ж↔β.

Первое из равновесий описывается кривыми А’e и А’а и отвечает выделению из жидкости кристаллов α-твердого раствора. Второе описывается кривыми B’e и B’b и отвечает выделению кристаллов β-твердого раствора. Вариантность превращений Ж↔α и Ж↔β определяется из правила фаз как C=3-2=1. Одна степень свободы указывает на то, что процесс кристаллизации как α-твердого раствора, так и β-твердого раствора будет протекать в интервале температур. До тех пор, пока жидкость насыщена кристаллами только одного вида — α или β, — протекает, соответственно, один из двухфазных процессов.

Как только для составов, расположенных между точками a и b, температура понизится до эвтектической, достигается некоторое новое предельное состояние жидкости: она становится насыщенной одновременно обоими видами кристаллов. Таким образом, в равновесии оказываются три фазы постоянного состава: α- и β- кристаллы, составы которых соответствуют точкам a и b, и жидкость эвтектического состава. Вариантность двухкомпонентной системы, находящейся в трех фазах, равна нулю: C=3-3=0. Поэтому эвтектическое превращение протекает при постоянной температуре.

Рассмотрим построение ДС на примере сплава из 2-х взаимнонерастворимых в твердом состоянии компонентов, химически не взаимодействующих, но неограниченно растворимых в жидком состоянии. Таким примером может служить система Pb-Sb. Строим кривые охлаждения для ряда сплавов:

Источник

Дендритная ликвация и методы ее устранения

Анализ диаграммы состояния железа-цементита, характеристика структуры этого сплава при комнатной температуре. Описание режима упрочняющей термической обработки и природы упрочнения. Экономические преимущества использования пластмасс в машиностроении.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 31.10.2019 |

| Размер файла | 451,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ИВАНОВСКИЙ ГОСУДАРСТВЕННЫЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Контрольная работа по материаловедению

Выполнил: Моргунов В.А.

Проверил: Колобов М.Ю

пластмасса машиностроение сплав цементит

Объясните сущность явления дендритной ликвации и методы ее устранения?

Какими стандартными характеристиками механических свойств оценивается пластичность металлов и сплавов? Как они определяются?

Вычертите диаграмму состояния железо-цементит, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,2%С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Для поршней двигателя внутреннего сгорания, работающих при температурах 200-250° С, используется сплав АЛ1. Расшифруйте состав и укажите способ изготовления деталей из данного сплава. Опишите режим упрочняющей термической обработки и кратко объясните природу упрочнения

Приведите обоснование технико-экономических преимуществ использования пластмасс в машиностроении. Основные области их эффективного применения

Список используемой литературы

Ликвация — это химическая неоднородность, возникающая в сплаве в процессе кристаллизации. Ликвация, проявляющаяся в объеме отдельных зерен (кристаллитов, дендритов), называется внутрикристаллической или дендритной ликвацией. Если химическая неоднородность наблюдается в объеме всего слитка или отливки, то такая ликвация называется зональной ликвацией.

Ликвация любого вида является нежелательным процессом, т.к. ухудшает многие свойства (механические, коррозионную стойкость и др.) сплава как в состоянии полуфабриката, так и в готовом изделии.

Внутрикристаллическая (дендритная) ликвация обнаруживается в зернах кристаллических фаз переменного состава, т.е. в зернах твердых растворов. Известно, что такие фазы являются наиболее распространенными во многих важных в технике сплавах (рис. 1).

Рис. 1. Дендритная ликвация

Как видно из рис. 1 дендритная ликвация происходит в пределах отдельных кристалликов как результат разной растворимости того или иного элемента в твёрдой фазе. Дендрит имеет древовидное строение, при котором отчетливо видны оси дендритов и междендритное пространство. При дендритной ликвации содержание элементов в теле дендрита и междендритном пространстве различное.

Общеизвестно, что при кристаллизации сплавов с образованием твердого раствора химический состав кристаллов неодинаков с химическим составом жидкой фазы. Кристаллизация сплава происходит в интервале температур, и при этом химический состав обеих фаз переменен.

Механизм кристаллизации при этом диффузионный, избирательный. Изменение составов жидкой и твердой фаз осуществляется за счет диффузионных процессов. При очень медленном охлаждении, что будет наибольшим приближением к равновесному процессу кристаллизации, состав кристаллов твердого раствора только в последний момент станет соответствовать исходному составу сплава. При этом каждое зерно твердого раствора по своему объему химически неоднородно. Такое отсутствие внутрикристаллической ликвации обусловлено достаточно полным протеканием диффузии атомов компонентов в решетке твердого раствора в процессе кристаллизации. В реальных условиях производства сплавов слитки (отливки) наиболее часто охлаждаются ускоренно. Тогда диффузионные процессы в твердом растворе не успевают выравнивать кристаллизацию компонентов по объему растущих зерен в соответствии с равновесной линией солидуса диаграммы состояния системы, и химический состав кристаллов оказывается по сечению неоднородным.

Поскольку кристаллизация сплава происходит путем образования дендритов, и они имели химическую неоднородность, то зерна твердого раствора, возникшие на их основе, также окажутся неоднородными по составу.

Центральные оси дендритов (зерна), кристаллизующиеся в первую очередь, будут содержать меди меньше, чем оси дендритов более высоких порядков и междуосные объемы, кристаллизующие позднее. Распределение второго, более тугоплавкого компонента Ni будет обратным, а именно: сердцевина дендритов и тем самым центральные участки зерен оказываются более обогащенными им по сравнению с периферийными участками.

Сплав с внутрикристаллической ликвацией имеет пониженную пластичность и низкую стойкость против коррозии. Микроучастки сплава разного состава при обработке давлением в горячем состоянии (прокатка, прессование и др.) располагаются слоями, отчего возникает строчечная структура, обладающая, как известно, заметной анизотропией свойств.

Внутрикристаллическая ликвация будет проявляться тем сильнее, чем больше различаются химические составы жидкой и твердой фаз, т. е. чем больше расстояние до горизонтали между линиями ликвидуса и солидус диаграммы состояния системы.

Естественно, что степень развития внутрикристаллической ликвации также сильно зависит от скорости охлаждения. Увеличение скорости охлаждения повышает переохлаждение сплава в процессе его кристаллизации и замедляет диффузионные процессы, особенно в кристаллах твердого раствора. Следовательно, чем быстрее охлаждается сплав, тем более развита в нем внутрикристаллическая ликвация. Однако замечено, что в некоторых сплавах при очень высоких скоростях охлаждения внутрикристаллическая ликвация ослабляется. Это явление объясняется тем, что в этих условиях диффузионный (избирательный) механизм кристаллизации постепенно заменяется беpдиффузионным, когда растущие кристаллы присоединяют к себе все атомы компонентов из жидкой фазы окружающей кристалл. Тогда химический состав кристаллов по всему своему объему оказывается равным химическому составу жидкой фазы и, следовательно, ликвация отсутствует.

Для уменьшения внутрикристаллической ликвации сплавы в виде слитков или отливок подвергают диффузионному отжигу (гомогенизации). Металл нагревают до возможно высокой температуры, чтобы только не допустить оплавления, и выдерживают длительное время. При этом в неоднородных по химическому составу зернах твердого раствора дополнительно развиваются процессы диффузии, в результате чего выравнивается их химический состав.

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин и аппаратов необходимо, прежде всего, учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяются по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение ? величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца.

Деформация ? изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза. В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Пластичность ? способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь при этом. Характеризуется относительным удлинением и относительным сужением.

Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Общая тенденция при испытании на пластичность методом растяжения (разрыва) одна: чем выше температура испытания образца металла или сплава, тем ниже характеристики прочности и выше характеристики пластичности. При достаточно высокой температуре пластичность может возрасти настолько, что становится возможной пластическая обработка металлов (прокатка, ковка и т. п.).

Стандартное испытание на разрыв одного стержневого образца пластичного материала продолжается довольно долго ? несколько десятков минут. Соответствующая, относительно невысокая скорость деформирования оговорена стандартами. Дело в том, что ускоренные испытания дают повышенные характеристики прочности и пониженные характеристики пластичности. Чем меньше время испытания, тем упомянутые различия проявляются более отчетливо. Следует обращать внимание на то, что пластическое деформирование материала всегда сопровождается существенным тепловыделением. Поэтому образцы заметно нагреваются при «быстрых» испытаниях.

Испытания на разрывных машинах получили широкое распространение для конструкционных сталей, цветных металлов и их сплавов. Для испытания на растяжение применяют стандартные образцы. Машины для испытания снабжены прибором, записывающим диаграмму растяжения, т.е. изменение длины образца в зависимости от приложенной нагрузки. В испытании на растяжении определяются характеристики прочности (предел прочности, предел текучести) и характеристики пластичности.

К последним, как уже было сказано, относятся относительное удлинение, под которым понимают отношение приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах:

и относительное сужение, под которым понимают изменение поперечного сечения до и после разрыва:

Сплав, содержащий 1,2%С называется инструментальной углеродистой заэвтектоидной сталью У12, ниже 727°С будет иметь перлитно-цементитную структуру.

Рис. 2 иллюстрирует охлаждение заэвтектоидной стали.

Основные фазы диаграммы:

жидкость — жидкий раствор углерода в железе;

аустенит — твердый раствор углерода в г-железе;

феррит — твердый раствор углерода в б-железе;

цементит — химическое соединение железа и углерода Fе3С;

Выше точки 1 сплав находится в жидкой фазе (жидкий расплав углерода в железе, L), число степеней свободы — С = 2 — 1 + 1 = 2 (температура может изменяться). При температуре 15000С химический состав жидкой фазы 1,2%С.

Ниже т. 1 и выше т. 2 сплав имеет двухфазное состояние: жидкость и кристаллы аустенита (Ж > Ж + А, С = 2 — 2 + 1 = 1, температура может меняться). Состав кристаллов меняется по линии солидус JE, а жидкой фазы по линии ликвидус BC.

Ниже линии солидус т. 2 сплав находится в твердом состоянии и является однофазным (аустенит). При дальнейшем охлаждении (2 > 3) аустенит просто остывает, не меняя состав, при 9000С Аустенит = 1,2%С, количество 100%.

В т.3 из аустенита начинает кристаллизоваться вторичный цементит. По мере понижения температуры состав аустенита изменяется по линии ES. В т.4 (7270С) имеем цементит (6,67%С) и аустенит, содержаний 0,8% углерода, распадающийся на перлит (С = 2 — 3 + 1 = 0, температура не меняется до полного превращения, горизонт 4-4′) по эвтектоидной реакции:

Рис. 2. Кривая охлаждения заэвтектоидной стали, 1,2% С.

Ниже 7270С структура перлит + вторичный цементит в виде сетки, рис.2, например, при 1000С состав фаз феррита 0,01%С, цементита 6,67%С, рис.3:

Рис. 3. Микроструктура заэвтектоидной стали

Алюминиевые сплавы для фасонного литья должны обладать высокой жидко-текучестью, небольшой усадкой, малой склонностью к образованию горячих трещин и пористостью в сочетании с хорошими механическими свойствами, сопротивлением коррозии и т. п. Их маркируют буквами «АЛ» (алюминиевый литейный) и номером марки. В зависимости от условий получения и применения, отливки подвергают термической обработке по одному из восьми режимов, которые обозначают буквой «Т» и номером (Т1, Т2, Т3, . Т8). Например, АЛ20 (Т2), где Т2 — отжиг при 300°С для снятия внутренних напряжений и стабилизации размеров.

Жаропрочные литейные сплавы. Наибольшее применение получил сплав АЛ1 (алюминий — магний — медь — никель с добавками хрома), из которого изготавливают головки цилиндров и другие детали, работающие при температуре 275 — 300°С. Отливки используют после закалки и кратковременного старения при 175°С (Т5), поршни подвергают закалке и старению при 290°С (Т7). Легирующие элементы образуют с алюминием твердые растворы переменной растворимости и ряд химических соединений (CuAl2; Al2CuMg; Mg2Si и др.), что позволяет упрочнять такие сплавы термической обработкой — закалкой и старением.

Целью закалки является получение структуры однородного пересыщенного твердого раствора. Нагрев для закалки ведут до температур, при которых избыточные фазы растворяются в алюминии. После выдержки охлаждением в воде фиксируется структура пересыщенного твердого раствора. Сплавы имеют низкую прочность и высокую пластичность.

Старение — распад пересыщенного твердого раствора с выделением избыточных фаз и упрочнением сплава. Старение (без нагрева) при комнатной температуре называют естественным, с нагревом — искусственным. Существует «инкубационный» период, при котором в течение 1 — 2 часов после закалки нет заметного упрочнения и повышения твердости. Сплавы сохраняют пластичность, позволяющую подвергать их холодной обработке давлением (правке, гибке, клепке и т. п.).

Медь — основной компонент в сплавах этой группы. Поэтому процессы старения целесообразно рассмотреть на примере простой системы «алюминий — медь». Растворимость меди в алюминии переменная: от 0,2 (0°С) до 5 % (548°С), а ее содержание в сплавах — 2,5 — 4,5 %. Следовательно, структура таких сплавов — (-твердый раствор и кристаллы CuAl2).

При естественном старении (ниже 100°С) атомы меди перемещаются в решетке пересыщенного твердого раствора и собираются в пластинчатые образования толщиной в несколько атомных слоев — зоны Гинье-Престона (ГП). Эти зоны равномерно распределены в каждом кристалле твердого раствора и в прилегающих областях вызывают значительное искажение его кристаллической решетки, что является причиной упрочнения сплава.

Процесс естественного старения состоит только в образовании зон ГП, скорость возникновения которых постепенно уменьшается, и по истечении 4 — 7 суток старение заканчивается. Распад твердого раствора и образование новых фаз не происходят. Сплав приобретает максимальную прочность, сохраняющуюся в дальнейшем постоянной.

После естественного старения сплавы имеют высокую коррозионную стойкость и низкую чувствительность к хрупкому разрушению.

Если сплав после естественного старения кратковременно быстро нагреть до 230 — 270°С и быстро охладить, то упрочнение полностью снимается и восстанавливается пластичность. Эту операцию называют обработкой «на возврат».

При нагреве зоны ГП растворяются в твердом растворе, атомы меди и других компонентов равномерно распределяются в пределах кристаллов твердого раствора, искажения решетки устраняются. После инкубационного периода процесс естественного старения повторяется, но у сплава снижается сопротивление коррозии. Это ограничивает применение обработки «на возврат».

С повышением температуры (100 — 150°С) при искусственном старении ускоряются процессы диффузии, зоны ГП укрупняются, и в них увеличивается концентрация меди. Нагрев до 150 — 200°С и выдержка в несколько часов приводят к образованию в местах зон ГП мелкодисперсных частиц CuAl2, не отделившихся от решетки твердого раствора. Повышение температуры до 200 — 250°С вызывает отделение и укрупнение (коагуляцию) этих частиц. Искусственное старение связано с распадом пересыщенного твердого раствора и образованием избыточных фаз — «фазовое» старение. При более высоких температурах старения, в процессе коагуляции образовавшихся фаз, прочность и твердость сначала возрастают, достигают максимальных значений, а затем снижаются. Пластичность, вязкость и сопротивление коррозии возрастают. Такое старение, вызывающее разупрочнение сплавов, называют коагуляционным. После искусственного старения у большинства сплавов вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются при возрастании прочности.

Одним из направлений улучшения конструкций автомобилей и усовершенствования технологии их ремонта является применение материалов, более соответствующих данным требованиям. В ряде случаев все возрастающим и разнообразным требованиям уже не удовлетворяют металлы и другие материалы, и здесь незаменимыми оказываются пластмассы. Детали из последних получают с более высокими техническими показателями, они легче, проще в изготовлении и дешевле. Использование пластмасс при ремонте позволяет применять новые, эффективные технологические процессы для восстановления деталей и агрегатов автомобиля.

В целом применение пластмасс способствует совершенствованию конструкций машин и оборудования, повышению качества и снижению себестоимости продукции, обеспечивает рост производительности труда. Только в девятой пятилетке за счет пластмасс сэкономлено 1,2 млн. т черных и цветных металлов, 4,8 млн. м3 древесины и около 2,9 млн. т других традиционных материалов. Без пластмасс сегодня не обходится ни один вид транспорта, ни одна отрасль промышленности, строительство, сельское хозяйство. Там, где это экономически целесообразно и технически возможно, пластмассами будут заменяться цветные и легированные металлы. Этому способствуют имеющиеся у нас огромные сырьевые ресурсы для производства пластмасс: нефть, природные и промышленные газы, целлюлозы, а также продукты коксобензольной промышленности.

Отечественная химическая промышленность в настоящее время производит все известные виды полимеров, составляющие многие сотни наименований марок г. Однако ведутся постоянные работы по созданию и освоению производства новых видов пластмасс более высокого качества. На предприятиях химии теперь изготовляются пластические материалы, которые по прочности не уступают металлу, по прозрачности — стеклу, по эластичности — резине, по электроизоляционным качествам — фарфору. Некоторые пластмассы обладают легкостью пробки и химической стойкостью платины. Эти материалы можно сваривать, прессовать и прокатывать, как металл. Из них можно отливать детали самой сложной формы.

Масштабы применения пластмасс при изготовлении и ремонте автомобилей растут из года в год. Уже сейчас количество пластмассовых деталей на отдельных отечественных автомобилях (ГАЗ-24) достигает 350, а их общая масса 100 кг (ЛАЗ-695Б). Это пока преимущественно мелкие детали, не несущие больших нагрузок, например, декоративные, электротехнические, детали системы питания и отопления, тепло- и звукоизоляционные, фрикционные, кузовные, прокладочные и др.

Однако есть полное основание полагать, что в ближайшем будущем номенклатура пластмассовых деталей на автомобилях превысит 1000 ед., а их масса -10% общей массы автомобиля.

Тенденция непрерывного увеличения применения пластмасс в автомобилестроении характерна и для зарубежной практики. На рис. 57 показан объем применения пластмасс в американской автомобильной промышленности.

Большую возможность для роста потребления пластмасс в автомобилестроении дает применение полимерных обивочных материалов, формование из пластмасс топливных баков, применение гальванически металлизируемых пластиков, изготовление капотов, крышек багажников и других панелей кузова.

В недалеком будущем следует ожидать серийного производства автомобилей с пластмассовыми кузовами и многими другими ответственными деталями, отформованными из пластиков. Такие автомобили будут намного легче и дешевле существующих и будут обладать более высокими эксплуатационными качествами. В частности, пластмассовые детали не подвержены коррозии и не требуют окраски, они обеспечивают лучшую термоизоляцию. Уже теперь в отечественной и зарубежной практике автомобилестроения известны такие примеры. К ним относятся: изготовление кузова автомобиля-самосвала на базе автомобиля ЗИЛ-130 (ЗИЛ-130Д) из ударопрочного стеклопластика, масса пластмассового кузова оказалась па 250 кг легче металлического; серийное производство в ГДР легкового автомобиля «Трабант-601» с кузовом из волокнита (феполо-формальдегидная смола с наполнителем в виде отходов хлопкового производства). Этот автомобиль четырехместный, его собственная масса всего лишь 615 кг. Считают, что автомобиль с кузовом из стеклопластика легче па 20-30% металлического.

Рис. 1. Расход пластмасс на одни легковой автомобиль:

При замене черных металлов литьевыми пластмассами трудоемкость изготовления деталей уменьшается в среднем в 5-6 раз. При замене цветных металлов пластмассами себестоимость деталей снижается в 4-10 раз.

Перспективно применение пластмассовых покрытий. Они надежно защищают металл от коррозии. Кроме того, пластмассовые покрытия придают изделиям красивый внешний вид.

Полимеры находят все более широкое применение для склеивания неметаллических деталей между собой и с металлическими.

Список используемой литературы

1. Юм-Розери В., Христиан Дж., Пирсон В. Диаграммы равновесия металлических систем. — 1956. — 399 с.

2. Гуляев А.П. Металловедение. — М.: Металлургия, 1986. — 544 с.

3. Любимов М.Л. Спаи металла со стеклом. — 2 изд. — М., 1968.

4. Любимов М.Л. Прецизионные сплавы с особыми свойствами теплового расширения и упругости. — М., 1972.

5. Коленко Е.А. Технология лабораторного эксперимента: Справочник. — СПБ.: Политехника, 1994. — С. 376. — 751 с.

6. Власов С.В., Кандырин Л.Б., Кулезнев В.Н. и др. Основы технологии переработки пластмасс. Учебник для ВУЗов. — 2е изд., испр. и доп. — М.: Химия,2004. — 600 с.

Размещено на Allbest.ru

Подобные документы

Структурные составляющие и фазы во всех областях диаграммы и их определение. Кривая охлаждения и её описание с применением правила фаз для сплава содержанием углерода 0,4%. Режим термической обработки для детали винт. Микроструктура стали после ТО.

контрольная работа [83,1 K], добавлен 08.10.2015

Понятие и виды ликвации; причины возникновения и способы устранения. Методика измерения ударной вязкости. Составление диаграммы состояния железо-карбид железа. Механизм бейнитного превращения. Влияние температуры на изменение структуры и свойств стали.

контрольная работа [434,2 K], добавлен 03.09.2014

Формирование и обоснование процесса термической обработки втулки шлицевой карданного вала. Характеристика материала и описание технологических операций. Возможные дефекты закалки и принципы их устранения, используемые методы и приемы, оборудование.

реферат [314,0 K], добавлен 22.11.2016

Составление диаграммы состояния системы свинец — сурьма. Количественное соотношение фаз и их химический состав в середине температурного интервала в первичной кристаллизации сплава с 10% Sp. Марочный состав цветных сплавов, способ упрочнения АМг.

контрольная работа [1,6 M], добавлен 02.03.2016

Сущность назначения резца и его применение. Анализ технологических свойств и химического состава быстрорежущих сталей. Этапы технологического процесса предварительной и упрочняющей термической обработки, выбор приспособлений, дефекты и их устранение.

курсовая работа [28,1 K], добавлен 11.12.2010

Источник