- Контроль качества сварных соединений

- Методика контроля

- Визуальный и измерительный контроль

- Капиллярный метод

- Проверка герметичности сварных швов

- Пневматический способ

- Гидравлический способ

- Магнитная дефектоскопия

- Ультразвуковая дефектоскопия

- Радиационный метод

- Оформление документации

- Дефекты сварных соединений: виды, способы контроля и устранения

- Что такое дефекты сварных соединений

- Виды дефектов сварочных швов

- Характеристики и причины основных дефектов сварки

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Пористость

- Посторонние включения

- Причины появления дефектов

- Методы выявления дефектов

- Способы устранения дефектов

- Методы контроля сварных соединений

- Заключение

Контроль качества сварных соединений

Безопасность и надежность эксплуатации сооружений и оборудования невозможна без качественного выполнения сварочных работ при стыковке отдельных элементов. Для этого необходим надлежащий контроль качества сварных соединений, проводимый разными методами, с учетом требований ГОСТ, действующих стандартов, технических условий и другой нормативной документации.

Методика контроля

Качество сварных швов проверяют обученные и аттестованные специалисты, получившие квалификацию экспертов по соответствующей методике контроля. На строительных объектах и предприятиях, нуждающихся в регулярной проверке состояния сварных соединений металлоконструкций или оказывающих подобные услуги в качестве подрядчика, созданы подразделения, ответственные за выполнение указанных работ. Применяемые методы контроля сварных соединений делят на две группы: разрушающие и неразрушающие. В большинстве случаев применяют методики, не предполагающие разрушения соединений.

Разрушающие виды контроля сварных соединений актуальны в таких случаях:

- для проверки пробных образцов, перед выполнением основной сварки элементов;

- при выпуске массовых изделий – испытывают определенное количество экземпляров из общей партии.

Контроль проводят с применением специализированного оборудования, работа с которым требует от персонала соответствующих квалификационных знаний и навыков. Приборы подвергают периодической поверке на соблюдение установленных допусков погрешностей, согласно действующим законодательным нормам.

Визуальный и измерительный контроль

Для проведения визуального и измерительного контроля не нужно применять специальное оборудование. Достаточно контроля, проведенного экспертом, с использованием элементарных измерительных средств (штангенциркуля, шаблонов, рулетки, щупов, линейки, угольника, лупы и люксметра).

Специалист, осматривающий сварной шов, должен исключить следующие дефекты:

- нарушение сплошности;

- неоднородную структуру;

- трещины;

- пустоты;

- поры;

- свищи;

- сколы;

- непроваренные участки;

- неравномерное сечение;

- отклонение от геометрии профиля шва.

О присутствии внутренних дефектов можно судить, исходя из характерных внешних признаков. Выявленные дефектные участки измеряют, чтобы проверить соответствие их размеров разрешенным допускам по нормативам. Дополнительно определяют высоту и ширину валика сварного шва. При визуальном осмотре невозможно обеспечить полную объективность. Результаты зависят от зоркости и квалификации эксперта, его опыта и знаний. Отдельные детали можно рассмотреть через лупу. Специалисты также используют компактные фонари, чтобы подсветить необходимые места. Выявленные дефекты отмечают, для их последующего устранения. Если качество некоторых участков вызывает сомнение, требуется дополнительная проверка другими методами контроля.

Капиллярный метод

Эта методика основана на способности некоторых жидких сред проникать внутрь металла сквозь мельчайшие поры, недоступные невооруженному глазу. Работы выполняют с использованием расходных материалов – краски или мела. Этими веществами обрабатывают поверхность, чтобы повысить визуализацию. В применяемую жидкость вводят дополнительные компоненты, окрашивающие состав. Производят вещества для капиллярной методики контроля (пенетранты), обладающие люминесцентными качествами. При попадании света на такой состав, многократно увеличивается яркость отраженного светового потока. Методику можно использовать для проверки качества сварочных швов любых металлов. Результаты оценивают по характеру рисунка после нанесения пенетранта. Чем сильнее окрашена поверхность металла, тем хуже выполнена сварка. Данный метод чаще применяют для проверки материалов, чувствительных к температурным перепадам, за счет большой линейной усадки в процессе остывания.

Проверка герметичности сварных швов

Герметичность сварных швов важна, если речь идет о сосудах, работающих под большим давлением, трубопроводах или гидросистемах. Данная методика получила многочисленные названия.

Этот способ контроля называют:

- пузырьковым;

- пневмоиспытанием;

- течеисканием;

- гидроиспытанием и пр.

Предусмотрено разделение метода на два вида: пневматический и гидравлический, в зависимости от характера среды, применяемой в ходе проверки. Но в обеих разновидностях применяют единую методику, сходную с капиллярным способом контроля. Разница в том, что в данном случае проверка сварочных швов проводится при подаче газовой или жидкостной смеси под давлением.

Пневматический способ

При данном способе в проверяемую область нагнетают сжатый газ или воздух. На поверхность шва наносят мыльный раствор, с образованием пленки. Раствор приготавливают, при соотношении мыла к воде в пропорции 1 к 4. На несплошности в шве указывают вздувшиеся пузыри.

Предусмотрено применение следующих разновидностей пневматического способа:

- вакуумной – нанеся мыльный раствор, на другой стороне сварного соединения создают разрежение; используют для выявления сквозных дефектов;

- погружной – сваренный участок полностью погружают в емкость, наполненную мыльным раствором; наличие дефектов определяют по выделившимся воздушным пузырькам.

Если контрольную операцию проводят на морозе, воду заменяют спиртовым раствором, с незамерзающими свойствами. В качестве газовой среды возможно использование аммиака. Перед испытаниями, участок оборачивают бумагой. На дефекты укажут проступившие красные пятна.

Гидравлический способ

Особенности гидравлического метода основаны на способности жидкой среды создавать давление. Сварной элемент погружают в масло или воду, выдерживая определенный промежуток времени. В процессе погружения, жидкость впитывается через поры внутрь вещества. По ее выделениям, после извлечения детали из раствора, можно определить присутствие внутренних пустот, предварительно обстучав поверхность молотком. Для диагностирования емкостей или трубопроводов, коммуникации наполняют жидкостью под давлением. Методика очень проста, но эффективна. При выявлении дефектных мест, соответствующие участки нужно переварить. Затем проводят повторную проверку.

Магнитная дефектоскопия

Принцип магнитной дефектоскопии – использование способности металла намагничиваться, при воздействии магнитного поля. Учитывая свойства материалов, данный метод контроля сварных швов не подходит для немагнитных сплавов медных, цинковых, латунных и прочих.

Особенности проведения магнитной дефектоскопии:

- посредством прибора, сварной шов подвергают воздействию постоянного магнитного поля;

- в результате происходит формирование силовых электромагнитных линий, под влиянием которых незначительные частицы материала получают способность к движению, занятию фиксированного положения;

- поверхность шва покрывают измельченным металлическим порошком;

- при однородной структуре рисунка можно сделать вывод о качественном сварном шве; наличие трещин и шлаковых включений можно определить по искажению полученной картины.

Этот метод проверки эффективен для выявления самых незначительных дефектов. Единственный минус – невозможность идентификации проблемного места, если трещина направлена вдоль силовых линий магнитного поля.

Ультразвуковая дефектоскопия

Ультразвуком можно выявить признаки неоднородной структуры сваренного металла в шве. При наличии пустот, направление прохождения волн изменяется, и созданное излучение не доходит до контрольного прибора. Измеряя полученное отклонение, определяют присутствие и характер дефекта. В зависимости от вида нарушения, фиксируют определенные искажения ультразвукового потока. Для идентификации дефекта, результаты сравнивают с контрольными иллюстрациями. Данный метод используют достаточно часто. В отличие от магнитной дефектоскопии, такая проверка сварных соединений применима для цветных сплавов.

Радиационный метод

Проверка сварных швов радиационным методом контроля требует строгого соблюдения мер безопасности, чтобы исключить нанесение вреда здоровью персонала. Данная методика предполагает выполнение рентгеновского снимка сваренного участка. Для диагностики используют рентген-аппарат, конструкция которого незначительно отличается от устройства, применяемого в учреждениях здравоохранения.

Работы выполняют в такой последовательности:

- устанавливают и включают контрольное оборудование;

- созданное излучение пронизывает металл; при наличии пустот, рентгеновские лучи изменяют направление, отклоняясь от заданной траектории;

- на другой стороне шва, результаты фиксируют на специальную пленку;

- характеристики соединения определяют по плотности зафиксированного излучения.

Эта инновационная и прогрессивная методика небезопасна. Для проведения контроля необходимы специальные приборы и расходные материалы. Персонал должен быть обучен работе с оборудованием. Излишне продолжительное пребывание в зоне проведения контроля неблагоприятно отражается на здоровье работника, выполняющего диагностические операции. Выпускают компьютерные приборы, обрабатывающие результаты контроля и выводящие на монитор результаты. Устройство автоматически расшифровывает полученные данные, гарантируя контроль качества сварных швов и соединений с высокой точностью исследования.

Оформление документации

Результаты диагностических операций фиксируют в соответствующем акте или заключениисоставленном экспертом. В документе отражают содержание всех дефектов, приводят детальное описание допущенных нарушений. Форма акта или заключения должна соответствовать требованиям нормативов. Также, бригада дефектоскопистов отмечает результаты контроля в журнале сварки, необходимость ведения которого установлена законодательством для каждого объекта.

Выполненные записи в акте и журнале сопровождают детальными схемами, содержащими эскиз контролируемого соединения с отмеченными дефектами. Это позволяет идентифицировать нарушения, для последующего устранения.

В процессе контроля непосредственно на изделии рядом с каждым дефектом делают соответствующую отметку мелом.

По итогам контроля сварных швов и приемки объекта, формируют комплект документов. Кроме акта и журнала, сюда включают сертификаты на используемые материалы и оборудование, электроды, копии удостоверений сварщиков, экспертов, проводивших исследование качества выполненной сварки. Такие документы – не просто формальность. Надлежащим образом оформленные бумаги тщательно изучают представители государственных контролирующих органов при приемке объектов в эксплуатацию и в случае возможной последующей аварии на принятом объекте. Это позволяет установить причины чрезвычайного происшествия и наказать виновных.

Тщательный контроль качества сварки и сварных соединений особенно важен при изготовлении ответственных металлоконструкций, элементов грузоподъемных кранов, сосудов и трубопроводов, работающих под давлением, другого оборудования повышенной опасности. Поэтому от квалификации и внимательности экспертов во многом зависит дальнейшая безопасность эксплуатации производственных и строительных объектов.

Источник

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

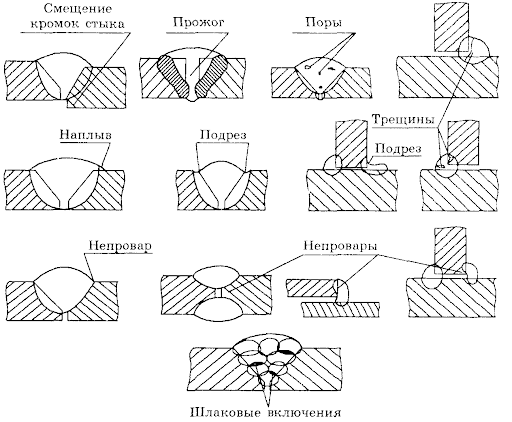

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

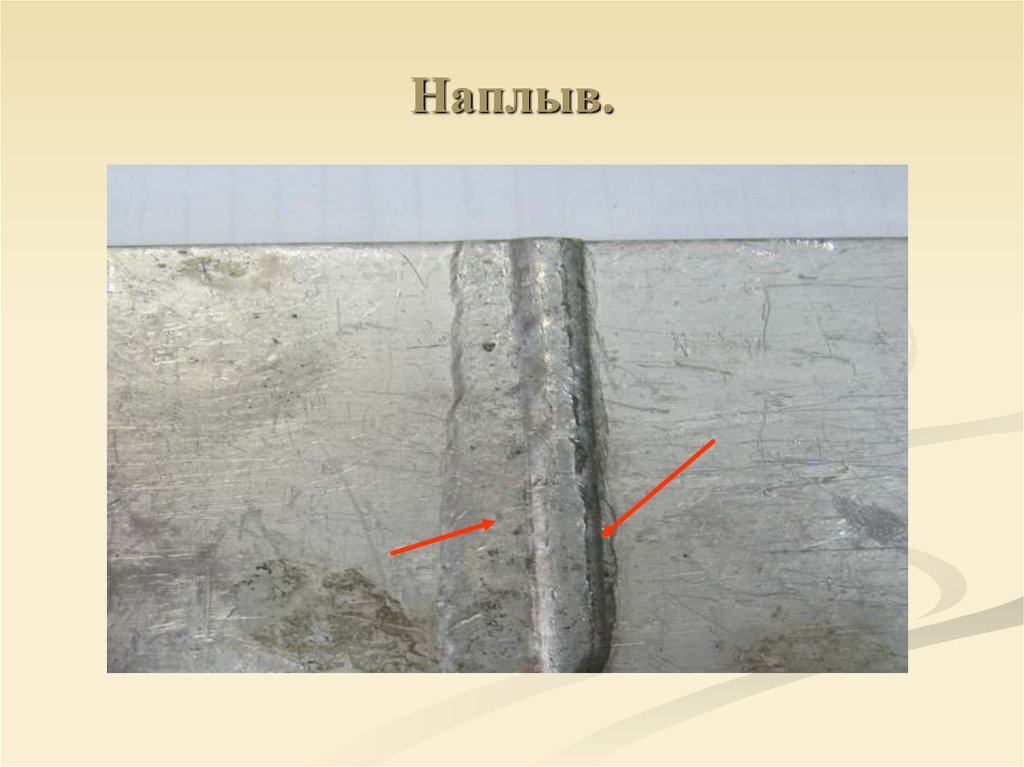

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

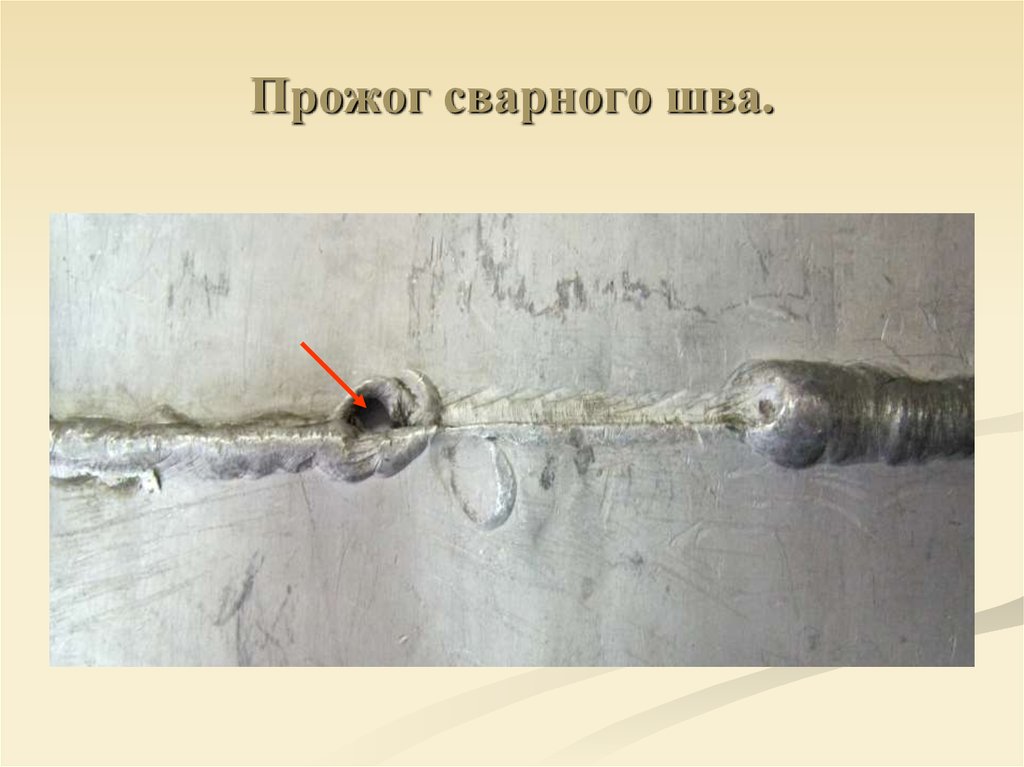

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Источник