- Технология изготовления дамасской стали

- Характеристики

- Методы изготовления

- Обработка рафинированной стали

- Сварочный метод

- Булат

- Типы узоров

- Дикий дамаск

- Штемпельный

- Турецкая дамасская сталь

- Японская

- Мозаичный

- Оболочечный

- Технологичный

- Волокнистый

- Комбинированный

- Промышленный

- Преимущества

- Недостатки

- Особенности эксплуатации

- Технология самостоятельного изготовления булатной и дамасской стали

- Булат и Дамаск

- Использование качественной стали в изделиях

- Положительные характеристики

- Недостатки

- Оснащение мастерской для производства изделий

- Заготовки для производства булата

- Пошаговая технология изготовления булата из подшипника

- Заготовки для производства Дамаска

- Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Технология изготовления дамасской стали

Свое название сплав получил в честь города Дамаск, который был крупным центром металлообработки около 300 года до нашей эры. Первые упоминания об изделиях и технологии их изготовления появились в 1300-1500 годах до нашей эры. Жители Передней Азии считались мастерами кузнечного дела. Затем технология распространилась в Европу и Китай. Изготавливалась дамасская сталь единственным известным тогда способом – ковкой.

Популярности холодному оружию добавляют легенды и мифы, окружающие этот металл. Сталь ценилась воинами на вес золота благодаря мнению о том, что она может разрезать кольчугу «как масло». Исторических доказательств этому археологи так и не нашли.

Дамасская сталь — это разновидность металла, состав которого включает железо и маленький процент углерода (до 2%). Уникальность металла заключается в технологическом процессе его изготовления. Необходимо последовательное соблюдение этапов перековки. Это обеспечивает готовому изделию знаменитую твердость и прочность. Ножи из дамасской стали характеризуются невероятными режущими качествами, долговечностью и необычными узорами.

Технология изготовления широко доступна и применяется мастерами кузнечного дела повсеместно. Широкое распространение дамасская сталь получила в изготовлении клинков, шашек, сабель и ножей.

Характеристики

Отличие дамасской стали — сочетание твердости и гибкости клинка. Достигается она чередованием слоев. Остроту изделию придает слой металла с высоким содержанием углерода, прочность – с низким. Секрет состава дамасской стали в правильном сочетании и выдержанных пропорциях.

Твердость клинков измеряется по шкале Роквелла. Обозначается буквами: HRC. Чем выше показатель, тем прочнее сталь и заточка держится дольше. Китайские штамповки характеризуются показателем от 40 с небольшим единиц, японские самурайские катаны до 65-70. Твердость ножей дамасской стали от 61 до 64 единиц по шкале Роквелла.

Сталь получается методом кузнечной ковки из пакета металла разного сорта. В результате создается сплав с многослойной структурой. В составе практически нет специальных химических добавок – легирующих элементов. Отсюда низкая коррозийная стойкость.

Методы изготовления

Создание высокопрочного узорчатого сплава достигается разными методами.

Обработка рафинированной стали

Используется монолитный блок стали. Целью обработки является достижение относительно однородной стали с низким содержанием углерода. В процессе металл очищается от остатков шлака, примесей (сера, фосфор). Углерод в заготовке равномерно распределяется. Благодаря закалке достигается высокое качество. Узор клинка является побочным продуктом.

До XVIII века практически вся дамасская сталь ковалась рафинированным методом.

Сварочный метод

Заготовки, с разным уровнем содержания углерода в своем составе, комбинируются и проковываются в единый материал. В течение технологического процесса, мастера кузнечного дела добиваются необходимых свойств.

Железо характеризуется мягкостью и легко деформируется. При закалке приобретает большую твердость, но становится более хрупким.

Надлежащая термообработка придает высокоуглеродистой стали упругость и твердость. Служит амортизирующей подложкой во время ковки. Придает клинку необходимую остроту и упругость.

Цель, комбинирования двух разных по характеристикам металлов, в создании материала, исключающего недостатки обоих – хрупкость, склонность к деформации, низкая прочность.

Сплав отличается необыкновенным узором.

Булат

Булатные клинки производятся методом литья. Делятся на два класса: булаты тигельные и булаты литые. Первые получают длительной варкой в тигле. Охлаждением сплава вместе с ним и последующей ковкой клинка.

Литые булаты изготавливаются длительным плавлением. Для производства используются высокоуглеродистые стали и металл с низким содержанием углерода. Процесс расплавки металла придает изделию произвольный, непредсказуемый рисунок. Метод литья позволяет добавлять в состав легированные элементы. Это отражается на конечных свойствах изделия. Материал меньше подвержен коррозии. Упрощается уход и хранение клинка.

Повышенные механические свойства настоящего булата позволяют клинку оставлять зазубрины на закаленном металле. Клинок булата остается целым.

Типы узоров

В результате технологического процесса по созданию дамасской стали на поверхности образуется уникальный рисунок – узор. Выделяют несколько типов.

Дикий дамаск

Наиболее распространенный и простой в изготовлении. Название получил благодаря неупорядоченному узору. Пакет полос из нескольких сортов стали сваривают в единый блок. Многократно перегибают и проковывают снова. Слои металла смешиваются хаотично. Рисунок формируется случайно, выглядит неоднородно.

Одна из самых древних разновидностей дамасской стали. Пользуется высокой популярностью у коллекционеров в виду уникальности узора каждого изделия: ножа, сабли, кинжала.

Штемпельный

Разновидность традиционного дамаска. Узор получается более однородный. Чередуются геометрические фигуры: круги, полосы, кольца. Включает в себя два способа изготовления:

- Пакет металлов сварен заранее. Удары штемпеля наносятся в заданном порядке. Готовое изделие подвергается шлифовке. С поверхности убирается лишний металл с целью более четкого проявления рельефа и рисунка.

- Узор наносится на пакет слесарным способом – фрезой или сверлом. Затем пакет проковывается.

Штампы (штемпели – немецкое слово, от него образовано название) делятся по типу нанесения рисунков:

- сетчатый;

- ступенчатый (лестничный);

- волнистый;

- ромбический;

- кольчатый.

Узоры получаются похожими на рисунок древесного шпона или круги на воде.

Типы рисунков в свою очередь делятся на большое разнообразие узоров. Мастер кузнечного дела может выделяться своим специфическим фирменным стилем. В США популярен дамаск с типом рисунка павлиний глаз, изделия с узором в виде крестиков, имитации колючей проволоки или сетки. Для изготовления первого применяется равномерное сверление металла по всей ширине заготовки.

Турецкая дамасская сталь

Относится к традиционной разновидности узорчатой стали. Способ изготовления представляет собой проковку пучка перевитых стальных прутов. Состав прутков различается. На поверхности образуется сложный рисунок – множество плавных волнистых линий. Размер линий зависит от химического состава металла прутов, их диаметра, способа скручивания.

Японская

Выделяется тонкой структурой слоистой стали. Поверхность подвергается травлению. Структура сплава проступает благодаря необычной полировке. Закалка также имеет особенности. Рукоять клинка покрывается защитным слоем глиняной смеси. Закалке подвергается только само лезвие. Результат отражается на свойствах японского меча. Лезвие становится твердым, острым и хрупким. Рукоять остается упругой.

Мозаичный

Современная разновидность дамаска. Название получила из-за специфического способа изготовления. Слоистая структура дает красивый декоративный эффект. Выделяют два наиболее популярных метода изготовления:

Оболочечный

Для соединения элементов мозаики применяется металлическая труба или контейнер. Контрастная сталь укладывается внутрь. Емкость заполняется инертным газом или маслом. При нагревании происходит связывание кислорода. Внутри оболочки образуется нейтральная среда. Труба полностью заваривается. В таком состоянии оболочка отправляется в горн. Раскаляется до сварочной температуры. Выковывание часто происходит с помощью гидравлического пресса. После образования единой массы металла, оболочка удаляется. Для удаления применяется механический метод. Полученная заготовка проходит дальнейшую обработку.

Технологичный

В бруске стали вырезаются отверстия, в соответствии с заданным рисунком. В отверстия помещаются вкладыши металла другого химического состава равного диаметра. Отверстия и вкладыши вырезаются плазменным резаком. Пакет подвергается сварке диффузионным методом.

Преимуществом данного метода является возможность создания необходимого рисунка, различных изображений. В отличие от поверхностной гравировки, узор залегает на всю толщину клинка.

Волокнистый

Таким методом изготавливаются качественные японские ножи. Слои стали располагают не в длину будущего клинка. Пруты мелко нарезаются и раскладываются под прямым углом. В таком виде пакет проковывается.

Комбинированный

Сочетает классический и традиционный метод изготовления. Оба метода применяются одновременно, отсюда название. На брусок, собранный мозаичным способом, наносится штемпельный узор. Поверхность проковывается и шлифуется. В случае нанесения рельефа путем высверливания или фрезерования, заготовленный сплав подвергается проковке и травится. Шлифовка в этом случае не применяется.

Возможно также сочетание техники ковки дикого дамаска и вставки в сплав металла с контрастными свойствами. В качестве, отличающегося по составу, сплава применяется никель. Он имеет белый цвет, что позволяет выделяться на фоне общего черно-серого узора клинка.

Промышленный

Производится на промышленном оборудование металлургических предприятий. Качество клинков не отличается от ручной работы мастеров кузнечного дела. Масштабы производства значительно больше. По типу узоров может различаться на дикий, мозаичный, комбинированный.

Преимущества

Применение рафинированного метода производства дамаска преследует своей целью улучшение качества металла. Убираются примеси и шлаки. В процессе происходит равномерное распределение углеродных соединений по всему лезвию.

Сварочный метод позволяет комбинировать заготовки различных характеристик углеродного уровня. Создается податливая и прочная сталь. Мастер кузнечного дела придает изделию требуемую форму.

Популярность дамаску приносит именно острота прочного лезвия. Ножи прекрасно справляются с древесиной и костью.

Коллекционную ценность добавляют разнообразные уникальные узоры лезвий. Клинок из дамасской стали с необычным рисунком является превосходным подарком.

Недостатки

Главный недостаток — низкая устойчивость к коррозии металла, из-за большого содержания углерода в составе. Готовая продукция требует тщательного ухода и хранения.

Отсутствие легирующих элементов – необходимых компонентов для придания определенных физических свойств металлу – приводит к образованию ржавчины на поверхности лезвия. В результате клинок может быстро прийти в негодность.

Хранить изделия из дамасской стали рекомендуется в масляном составе.

Высокая стоимость изделий. Сложное производство, уникальные узоры и превосходные характеристики прочности металла сказываются на высокой цене.

Особенности эксплуатации

Применение ножей из дамасской стали возможно в разные сферах: на охоте, кухне или как коллекционный. Правильная заточка увеличивает срок использования лезвия.

- Изучить твердость стали – качество материала проверяется углом заточки изделия. Он должен быть как можно меньше. Угол заводской заточки требуется сохранять.

- Обращать внимание на слои металла – предусматривается предельная осторожность при заточке. При неаккуратном движении есть риск загнуть мягкий слой на твердый в районе кромки лезвия. Внешне клинок будет выглядеть острым. На практике может выясниться обратное.

- Проводить подготовительные процедуры – необходим предварительный осмотр лезвия на наличие повреждений и сколов. Заточка такой поверхности приведет к последующей потере остроты.

- Производите заточку исключительно от руки – рекомендация по затачиванию лезвий исключает применение автоматических приспособлений. Снятие слоя за слоем должно чувствоваться. Первым применяется крупнозернистый абразив. Счищается старый слой. 80 % заточки происходит во время грубой обработки. Проводится не менее 5 минут. Вторая фаза заточки — декоративная. Шлифовка проводится абразивом с мелкой зернистостью. Устраняются царапины, улучшается вид лезвия, увеличивается срок эксплуатации.

- Правильные движения – плавное и равномерное применение абразива вдоль лезвия позволяет получить максимально эффективный результат. Запрещены резкие, дергающие движения. Такие действия могут привести к снижению срока эксплуатации. Классический поперечный способ не годится для заточки дамасской стали. Слои необходимо снимать равномерно, исключительно вдоль лезвия ножа.

- Угол заточки – определенный угол важен для качественной заточки изделия. Слои мягкой стали легко деформируются и начинают налегать на более твердые слои металла. Ориентироваться стоит на угол в 45 градусов.

- Оптимальное давление. Сильное надавливание может привести к деформации более мягких слоев изделия. Минимальное давление приводит к максимально эффективному и бережному результату.

- Завершающие процедуры – срок службы продлевается надлежащим уходом. Заржавеет ли дамасская сталь зависит от обработки поверхности клинка. Салфетка, смоченная в лимонном соке, отличное средство для финишной обработки лезвия. Свежая цедра лимона может заменить лимонный сок. Пчелиный воск отлично справляется с предотвращением коррозии металла.

При должном уходе и правильном хранении дамаск долго будет сохранять свои знаменитые качества. Эстетичность и эксклюзивность ножей добавляет им популярности. Немалое количество мифов, интересных легенд и теорий будут и дальше поддерживать интерес к настоящей дамасской стали.

Используемая литература и источники:

- Тайна булатной стали / Н.Б. Годеновский. — М.: Феникс, 2010

- Технология обработки / Л.И. Вереина. — М.: Academia, 2009.

- Статья на Википедии

Источник

Технология самостоятельного изготовления булатной и дамасской стали

Желание сделать дамасскую сталь своими руками должно иметь под собой определенную целесообразность. Появление подобного материала объясняется довольно просто. В течение нескольких тысячелетий прогресс зависел от уровня развития оружейных технологий. Чтобы иметь легкое и прочное оружие изыскивались подходящие материалы. Можно махать тяжелым мечом, устрашая противника. Имея удобный меч небольшого веса, проще поразить противника, закованного в латы.

Даже рыцари крупных размеров (богатыри), одетые в доспехи, часто ничего не могли противопоставить юрким противникам, вооруженным легкими мечами, шпагами и палашами. Прочная и острая сталь находила изъяны в защите, проникала в стыки лат, нанося смертельные раны. Особая прочность позволяла изготавливать удобное оружие с небольшой массой.

Булат и Дамаск

Рисунок дамасской стали на спиле металла:

Термин дамасская сталь появился сравнительно недавно. В разных источниках стало появляться подобное наименование кованого изделия в середине XIX века. До этого чаще использовалось наименование «Гурда», так называли творения кузнецов с Кавказа и Междуречья. Там стали ковать изделия из смеси сплавов, добиваясь необычного рисунка на поверхности клинков.

Булат, как свидетельствуют исторические исследования, пришел из Индии. В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

Однако булатное производство рассчитано только на индивидуальный выпуск продукции. Поэтому технология довольно затратная. Мастер тратит много времени для изготовления определенного образца. Если заходит разговор о массовом производстве, то не рассчитывают на сложную технологию.

Изучением технологии производства и созданием промышленных технологий занимался металлург Павел Петрович Аносов. Результаты его работы присутствуют во всех учебниках по металловедению и кузнечному делу.

Современный булат в изделиях – реплика ножа НР-40 в современном исполнении, изготавливается на заказ:

Во время Великой Отечественной войны завод выпускал армейские ножи и шашки для кавалерии. Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Нож разведчика НР-40, изготовленный в 1942 г. – их выпустили более 7 млн. экземпляров:

Судя по количеству предложений и ценам, можно сделать вывод, что индивидуальный товар пользуется стабильным спросом. Производство изделий из булата и дамасской стали может быть довольно интересным и прибыльным бизнесом.

Современный нож НР-40, изготовленный по образцам периода Великой Отечественной войны:

Отличие булата от дамасской стали специалисты видят в исходном сырье:

- Булат – это сплав, в котором присутствует значительное количество легирующих элементов, при последующей кузнечной обработке методом кузнечной сварки соединяют платины, которые придают изделию комплекс новых свойств.

- Дамаск – это механическое соединение металлических заготовок, разнящихся по своим свойствам. Выполняется проковка до нескольких десятков слоев.

Использование качественной стали в изделиях

Не только оружие нуждается в прочных материалах. Конструкционные материалы с особыми свойствами используются в самых разных отраслях промышленности.

Кованые изделия работают в автомобилях, на железнодорожном транспорте, в сельскохозяйственных машинах, на космических кораблях. Используется только весьма упрощенная технология. Ковкой добиваются получения мелкого зерна в строении металла. Устраняются возможные раковины, которые присутствуют в отливках.

Образец современного клинка с выраженным рисунком:

Для дамасской стали отмечают плюсы и минусы.

Положительные характеристики

- Высокая прочность изделия, выдерживает нагрузку, приложенную в разных направлениях (сжимающую, растягивающую, изгибающую и другие виды нагружений).

- Износостойкость режущей кромки, долго держит остроту.

- Имеет необычный внешний вид, невозможно повторить рисунок на аналогичном предмете, делает его узнаваемым.

- Высокая стоимость при реализации.

Специальный вид дамасской стали, изготовленной из троса:

Перечисленные плюсы часто привлекают мастеров заниматься производством по технологии многократной проковки заготовок. Для каждой новой партии товара могут использоваться свои способы и последовательность ковки.

Недостатки

Главный недостаток – это высокие затраты труда на производство изделия. Приходится прибегать к многократному нагреванию заготовки.

Высокоуглеродистая сталь подвержена коррозии. На вопрос: «Ржавеет ли?» Можно ответить однозначно, что без надлежащего ухода ржавчина быстро уничтожает изделие.

Финка из дамасской стали, современное изделие:

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

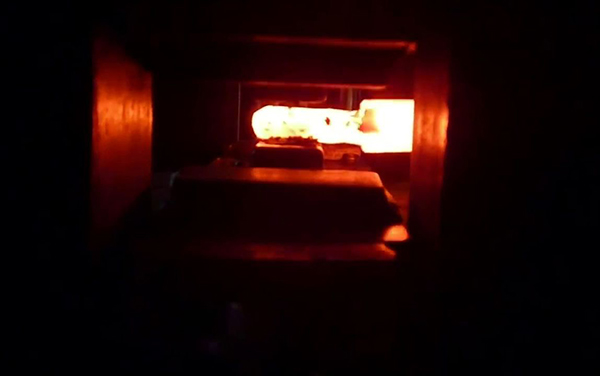

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

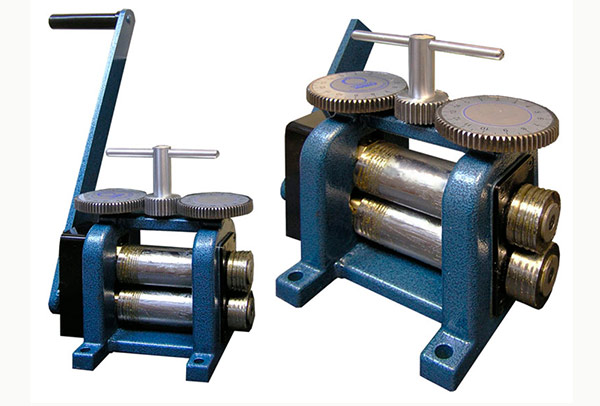

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

Заготовки для производства булата

Сделать булатную сталь несложно, для его производства используют стали и сплавы с заранее заданными свойствами. Применяют готовые изделия и специальные слитки. Кузнечные мастерские пользуются металлическим ломом или деталями, приобретаемыми в торговой сети. В таблице приведены материалы, которые чаще всего применяют для изготовления кованых предметов.

Пошаговая технология изготовления булата из подшипника

Изделия из готовых слитков или заготовок производятся в следующей последовательности.

Внутреннее кольцо подшипника изготовлено из сплава ШХ-15. Его распиливают отрезным диском болгарки, направляют на прогрев в горн. Желательная температура прогрева 900…950 ⁰С.

На наковальне удерживают заготовку кузнечными щипцами. Отбивая молотком выпуклости, из кольца формируют полосу.

Убирают впадины с полосы.

На гриндере придают нужную форму.

С помощью специальной оправки удерживают заготовку. Постоянный угол позволяет с обеих сторон создать одинаковые спуски.

Окончательная форма изделия получается путем обтачивания.

Паста ГОИ и вспомогательный бархатный валик помогают отполировать поверхность.

После полировки получается готовый клинок. Остается изготовить ручку, больстер и ножны. Тогда изделие можно считать законченным.

Заготовки для производства Дамаска

Сделать дамасскую сталь в домашних условиях может любой мастер, для этого применяют наборы сплавов. В них присутствуют мягкие и твердые включения. Комбинируя их между собой, добиваются получения клинков с выраженными структурными узорами.

Используются следующие комбинации, показанные в таблице. Некоторые мастерские предлагают и свои варианты. Предлагаемые схемы дают наилучшие показатели.

Начиная производство в собственной мастерской, узнать, сколько стоит готовое изделие, несложно. На многих сайтах интернет-магазинов указаны цены. По мере приобретения опыта и повышения качества товара, можно повышать цену на свою продукцию.

Видео: как сделать дамасскую сталь?

Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Дамасскую сталь и изделие из нее изготовить сложнее. Но готовый образец будет иметь более привлекательный вид. Ниже приведена последовательность изготовления клинка.

Из нескольких отрезков троса готовят заготовки. Их сваривают с помощью стержней из нержавеющей стали. Трос представляет собой жесткий металл, а нержавейка – это мягкий, пластичный материал.

Перед началом работ производится промывка. Используется в дизельном топливе. Желательно вымыть имеющиеся органические включения.

В муфельной печи производится первичный обжиг.

Бура помогает избавиться от окалины. При высокой температуре шлак не будет задерживаться внутри заготовки.

Первая очищающая ковка. Несильные удары. Нужно механическим путем вытряхнуть возможные шлаки, тогда не будут образовываться раковины.

Ковка с помощью легкого молотка позволяет придать прямоугольную форму. Сначала уплотняется поверхностный слой.

Ковка тяжелым молотом ведется для уплотнения всего внутреннего пространства. Задача этой операции – получить монолитное изделие.

На автомате создают полосу нужного размера. Теперь заготовка по своим параметрам превращается в пластину.

После проковки на автомате на заготовке проявляется желаемый рисунок.

Если не устраивает внешний вид, то можно перековать. Умелые мастера часто перековывают пластину несколько раз, а потом выполняют перекручивание заготовки. Тогда образуются оригинальные звезды.

Приваривается будущая режущая кромка. Для нее используется полоса от напильника, в которой использована сталь У10. На кромке твердость составить HRC 60…63. Остальная часть лезвия останется пластичной.

На тяжелом прессе 120 т производится ковка рукоятки.

Клинок приобретает нужную форму. Нагрев более 900 ⁰С делает металл весьма пластичным.

Готовая поковка уже имеет довольно привлекательный вид. Нужно стачивать спуски, чтобы были образованы режущие кромки.

Спуски сточены. Клинок готов для дальнейшей работы. Самая трудоемкая часть работы выполнена.

Рисунок на лезвии показывает, что изделие изготовлено из дамасской стали.

Варианты клинка. Ни один из них никогда не повторится. Каждый будет иметь только ему присущую структуру. С помощью кислоты добиваются проявления более глубокого рисунка.

Еще возможный вариант. Если на стадии сварки будущих элементов изменять толщину троса и нержавейки, то можно получать каждый раз новые виды дамаска.

Используя иные материалы, можно создавать и другие виды клинков.

Источник