- Электрохимическая обработка металлов — методы, станки

- Виды электрохимической обработки

- Назначение электрохимической обработки металла

- Электрохимические станки и электрохимическая обработка

- Физико-химическая сущность метода

- ООО «ПП» СТАНКОФИНЭКСПО»

- Обработка вращающимся дисковым инструментом

- Структура современных электрохимических станков:

- Электрохимикомеханическая обработка

- Применение:

- Комбинированные методы обработки

Электрохимическая обработка металлов — методы, станки

Электрохимическая обработка (ЭХО) — способ обработки электропроводящих материалов, заключающийся в изменении формы, размеров и (или) шероховатости поверхности заготовки вследствие анодного растворения её материала в электролите под действием электрического тока.

Виды электрохимической обработки

Электрохимическое объемное копирование — Электрохимическая обработка, при которой форма электрода-инструмента отображается в заготовке

Электрохимическое прошивание — Электрохимическая обработка, при которой электрод-инструмент, углубляясь в заготовку, образует отверстие постоянного сечения

Струйное электрохимическое прошивание — Электрохимическое прошивание с использованием сформированной струи электролита

Электрохимическое калибрование — Электрохимическая обработка поверхности с целью повышения её точности

Электрохимическое точение — Электрохимическая обработка, при вращении заготовки и поступательном перемещении электрода-инструмента

Электрохимическая резка — Электрохимическая обработка, при которой заготовка разделывается на части

Электрохимическое удаление заусенцев(ЭХУЗ, Electrochemical debuting) — Электрохимическая обработка, при которой удаляются заусенцы заготовки

Многоэлектродная электрохимическая обработка — Электрохимическая обработка осуществляемая электродами, подключенными к общему источнику питания электрическим током и находящимися во время обработки под одним потенциалом

Непрерывная электрохимическая обработка — Электрохимическая обработка при непрерывной подаче напряжения на электроды

Импульсная электрохимическая обработка — Электрохимическая обработка при периодической подаче напряжения на электроды

Циклическая электрохимическая обработка — Электрохимическая обработка, при которой один из электродов перемещается в соответствии с заданной циклограммой,

а также другие смешанные виды электрофизикохимической обработки (ЭФХМО) включающие ЭХО:

- анодно-механическая обработка;

- электрохимическая абразивная обработка;

- электрохимическое шлифование;

- электрохимическая доводка (ЭХД);

- электрохимическое абразивное полирование;

- электроэрозионнохимическая обработка (ЭЭХО);

- электрохимическая ультразвуковая обработка и др.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс обработки металла

Процесс выглядит следующим образом:

- Заготовку и инструмент помещают в емкость, чтобы они не соприкасались между собой.

- К детали подсоединяют «+» клемму источника постоянного тока, к инструменту – «-» клемму.

- В емкость заливают электролит на основе нейтральной соли и подают напряжение.

- Между заготовкой и инструментом начинает течь электрический ток, и происходят окислительно-восстановительные реакции, где металл заготовки окисляется, а инструмент восстанавливается.

- В результате деталь приобретает определенную форму, а в электролите оседает шлам в виде продуктов окисления.

Электрохимические станки и электрохимическая обработка

Электрохимические станки предназначены для прецизионной электрохимической размерной обработки токопроводных термообработанных (и не термообработанных) сталей и сплавов, таких как: жаропрочные, быстрорежущие, нержавеющие, инструментальные, легированные, конструкционные, коррозионно-стойкие, высокоуглеродистые, хромистые стали, а также медь, бронза, латунь, никель, цветные сплавы, драгоценные металлы, магниты и магнитные сплавы, стеллиты, титан.

Структура современных электрохимических станков

Физико-химическая сущность метода

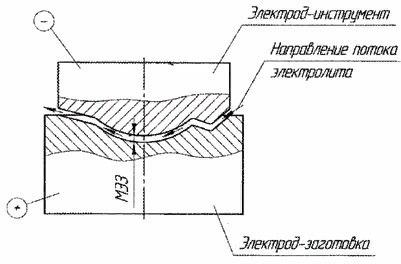

Механизм съёма (растворения, удаления металла) при электрохимической обработке основан на процессе электролиза. Съём металла происходит по закону Фарадея, согласно которому количество снятого металла пропорционально силе тока и времени обработки. Один из электродов (заготовка) присоединен к положительному полюсу источника питания и является анодом, а второй (инструмент) — к отрицательному; последний является катодом.

Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО перед электроэрозионной обработкой — неизменность формы электрода-инструмента. Для стабилизации электродных процессов при ЭХО и удаления из межэлектродного промежутка продуктов растворения (шлама) применяют принудительную подачу в рабочую зону электролита, то есть прокачивают его с определенным давлением.

ООО «ПП» СТАНКОФИНЭКСПО»

Скачать проспект (3.7 Мб)

Cкачать буклет (3,9 Мб)

Обработка вращающимся дисковым инструментом

Обработка вращающимся дисковым инструментом (рис. 6), которая позволяет осуществлять профильное, плоское и круглое наружное шлифование безабразивным инструментом с получением чистоты поверхности 7-9 при производительности по нержавеющим сталям до 150-200 мм3/мин с рабочей площади 1 см2 и 60-80 мм3/мин по твердым сплавам, применяется для получения профиля твердосплавных резьбовых , , накатных роликов, изготовления наружных шлицевых пазов, прорезания узких щелей, разрезания заготовок (ширина реза 1,5-2,5 мм; чистота поверхности 6-7), а также для обработки постоянных магнитов. Обработка ведется при зазорах в 0,01-0,1 мм; точность обработки 0,01-0,05 мм, чистота поверхности 6-9. Скорость подачи в зависимости от глубины обработки колеблется от 1 до 40 мм/мин, напряжение 6-10 в. При обработке применяется переменный или импульсный ток.

Рис. 7. Схема электрохимического удаления заусенцев: 1 — инструмент; 2 — изолирующая втулка; 3-заготовка (анод); 4 — удаляемый заусенец

Проволочное сложноконтурное вырезание по копиру изделий из закаленных, нержавеющих сталей и других труднообрабатываемых материалов позволяет изготовлять матрицы штампа, шаблоны, сквозные и глухие пазы. Производительность обработки до 40 мм2/мин при чистоте поверхности 8 — 9. Точность обработки при прямолинейном резании 0,02 мм, при резании по контуру 0,06 мм. Максимальная толщина разрезаемой заготовки 20 мм (приведенные данные получены на станке МА-4429).

Удаление заусенцев с шестерен (рис. 7), деталей , мелких радиотехнических изделий и т. п.

Изготовление канавок в специзделиях.

Фигурная обработка тел вращения как по торцу изделия, так и снаружи и внутри. Точность обработки при применении фасонного катода 0,05-0,1 мм.

Структура современных электрохимических станков:

Электрохимические станки состоят из следующих основных компонентов:

1. Механическая система.

2. Генератор импульсов и автоматизированная система управления технологическим процессом.

3. Гидравлическая система (для очистки, регенерации и подачи электролита на станок).

4. Система экологической чистоты процесса для обработки хромсодержащих сталей и сплавов (опционально).

Электрохимикомеханическая обработка

Электрохимикомеханическая обработка основана на анодном растворении металла и удалении продуктов реакции с обрабатываемой поверхности и из рабочей зоны при помощи абразива и потока электролита. К этому виду обработки относятся электрохимическое шлифование (электроабразивная или электроалмазная обработка), электрохимическая обработка с нейтральным абразивом (шлифование, хонингование и ) и анодно-. При электроабразивной и электроалмазной обработке съем металла осуществляется не только за счет реакции анодного растворения, но также и зернами абразива или алмаза.

Производительность при электроалмазном шлифовании в 1,5-2 раза выше, чем при алмазном шлифовании, а износ меньше в 1,5-2 раза (при работе кругами на бронзовой связке Ml, на связках М5, МВ1 и МО13Э износ круга приблизительно такой же, как при алмазном шлифовании); чистота поверхности такая же, как при алмазном шлифовании. При электрохимическом шлифовании мощность, расходуемая на привод , уменьшается в несколько раз. При этом резко понижается температура поверхностного слоя, благодаря чему полностью исключается появление трещин и прижогов. Этот метод широко применяется для затачивания твердосплавного инструмента.

Электрохимическая обработка с нейтральным абразивом находит применение для плоского, круглого и , хонингования внутренних цилиндрических поверхностей, супер- финишной обработки. Во всех случаях производительность этих операций в четыре — восемь раз больше, чем при .

Применение:

– авиадвигателестроение. К типовым деталям современных газотурбинных двигателей, обрабатываемых или имеющих перспективы обработки методом электрохимической обработки, относятся:

- – компрессорные лопатки и лопатки турбины низкого давления из титановых, алюминиевых, интерметаллидных (Ti-Al, Ni-Ti-Al) и наноструктурных материалов, спроектированные на основе трёхмерного компьютерного моделирования нестационарных турбулентных течений, к которым предъявляются высокие требования к качеству поверхностного слоя;

- – кольцевые детали пальчиковых уплотнений, имеющие круговой массив узких (0,3…0,6 мм) криволинейных пазов и особые микрорельефы на подъёмных площадках пальчиков;

- – компрессорные и турбинные лопатки, имеющие регулярный микрорельеф как на поверхности пера, так и замковой части;

- – турбинные лопатки, имеющие сложнофасонные отверстия для высокоэффективного охлаждения;

- – детали жаровой трубы и турбины, имеющие массивы охлаждающих наклонных отверстий;

- – кольцевые детали, имеющие сложнофасонные радиальнорасположенные пазы, к которым предъявляются высокие требования по качеству поверхностного слоя (отсутствие термического влияния и заусенцев);

- – зубчатые колёса и шестерни выносной коробки агрегатов, имеющие сложный поперечный профиль и продольную линию зубьев;

– автомобилестроение. Для автомобилестроения актуальным является обработка следующих деталей:

- – высокоточных зубчатых колёс, имеющих сложный профиль (например, с гипоциклоидным зацеплением), торцевых муфт и деталей шлицевых соединений;

- – различных деталей, имеющих высокоточные отверстий малого диаметра (например, распылители форсунок, кольцевые детали подшипников);

– медицина. Применительно к медицине и медицинской технике электрохимические станки используются для изготовления следующих деталей:

- – медицинский инструмент для микрохирургических операций (скальпели, чоперы, пречоперы, рассекатели), имеющих очень острую кромку (менее 1 мкм);

- – медицинские инструменты и приборы (например, зонды, канюли для ирригации, микрозахваты), имеющие узкие пазы и отверстия малого диаметра;

- – стальные и титановые имплантаты, имеющие фасонные поверхности со специальным регулярным микрорельефом (на внутрикостных и дентальных имплантатах) или наоборот оптически гладкие поверхности;

- – имплантаты, имеющие различные по форме пазы и отверстия (например, пластины для черепно-челюстно-лицевой хирургии, хирургии позвоночника, медицинские штифты и пр.);

- – изготовление формообразующего инструмента (штампов, пресс-форм) для изготовления медицинского инструмента (ножниц, зажимов, иглодержателей, пинцетов и т.п.), имплантатов и других деталей;

– микроприборостроение. Электрохимические станки используются для изготовления следующих деталей:

- – микромодульные зубчатые колёса и шестерни;

- – магниты специальной формы и малых размеров;

- – тонкие мембраны сенсоров;

– производство инструмента, изготовление матриц, изготовление пуансонов;

– ювелирная промышленность и геральдика.

карта сайта

реферат на тему импульсная анодная электрофизическая электрохимическая размерная обработка металлов материалов деталей станки воды схемы реферат руды лопаток презентация своими руками

материаловедение размерные электрофизические и электрохимические методы обработки материалов станки деталей

процесс виды режимы способы технология сущность метода оборудование электролит для графики принцип работы электрохимической обработки металлов

станок электрохимического шлифования

продам тех документация на специальный электрохимический станок для электрохимического образования нарезов set 1005 2d sfe 4000m цена gfe 5000m форум своими руками

станки для электрохимической и электрофизической обработки глубоких отверстий

станки с электрофизическими и электрохимическими методами обработки

электрохимические эрозионные станки для импульсной обработки уфа россия

электрод инструмент в услуги по электрохимической обработке

генераторы технологического тока электрохимического станка

механо электрохимическая обработка мэх принцип действия перед выщелачиванием

сульфат натрия электролит для электрохимической размерной обработке

станок электрохимический внутрипрофилешлифовальный с чпу

электрохимическим и электрофизическим способам обработки материалов относят

comments powered by HyperComments

Комбинированные методы обработки

К комбинированным методам обработки относятся электроэрозионнохимический и электрохимический — ультразвуковой.

Электроэрозионнохимический метод обработки основан на одновременном протекании процессов анодного растворения и эрозионного и удалении продуктов реакции из рабочей зоны потоком электролита. При прошивочных операциях скорость подачи катода достигает 50-60 мм/мин для стали, 20- 30 мм/мин для жаропрочных сплавов и 10 мм/мин для . При этом износ катода-инструмента не превышает 2,5%; точность обработки 0,1-0,4 мм (по экспериментальным данным).

Этот метод может быть использован также для круглого, плоского и , разрезания заготовок из труднообрабатываемых материалов. При разрезании заготовок из нержавеющей стали производительность составляет 550-800 мм2/мин; износ инструмента при этом достигает 4-5%; точность обработки 0,1-0,3 мм. Станки для этого метода обработки в настоящее время не выпускаются.

Электрохимический способ обработки основан на разрушении металла путем одновременного анодного растворения его и воздействия ультразвуковых колебаний. Этот способ применяется для обработки твердосплавных вытяжных штампов.

Источник