Что такое способ дефектовки

Дефектация необходима для выявления у деталей эксплуатационных дефектов, возникающих в результате изнашивания, коррозии, усталости материала, а также из-за нарушений режимов эксплуатации.

В результате трения и изнашивания деталей — изменяются их геометрические параметры, шероховатость рабочих поверхностей и физико-химические свойства поверхностных слоев материала, а также возникают и накапливаются усталостные повреждения.

Под изменением геометрических параметров деталей понимают изменение их размеров, формы и взаимного расположения поверхностей. К нарушениям формы относят: неплоскостность, непрямолинейность, овальность, конусность и др., а к отклонениям взаимного расположения поверхностей — непараллельность плоскостей и осей вращения поверхностей, торцовое и радиальное биение, несоосность и т.д.

Усталостные повреждения нарушают сплошность материала, способствуют возникновению микро- и макротрещин, выкрашиванию металла и излому деталей.

Изменения физико-химических свойств материала приводит к нарушению структуры материала, а также уменьшению или увеличению твердости, прочности, коэрцитивной силы ферромагнитных материалов и др.

Нарушение режимов эксплуатации и правил могут приводить к схватыванию трущихся поверхностей, короблению деталей в результате перегрева или деформации под действием механической нагрузки, возникновению трещин, облому фланцев креплений и др.

В процессе ремонта машины проводится 3-х ступенчатая дефектация, завершающаяся оформлением окончательной ведомости дефектов.

Предварительная дефектация — операция перед остановкой оборудования на ремонт.

При разборке проводится поузловая, а затем и подетальная дефектация.

Цель предварительной — выяснение наиболее вероятных мест нарушения правильности сопряжения сборочных единиц и деталей. При поузловой дефектации выявляются отклонения узлов от заданного взаимоположения.

При подетальной дефектации определяется возможность повторного использования деталей и характер требуемого ремонта.

Степень годности деталей к повторному использованию или восстановлению устанавливают по технологическим картам на дефектацию. В них указаны: краткая техническая характеристика детали (материал, вид термической обработки, твердость, нормальные размеры, отклонение формы и взаимного расположения поверхностей), возможные дефекты и способы их устранения, методы контроля, допустимые без ремонта и предельные размеры. Оценку проводят сравниванием фактических геометрических параметров деталей и других технологических характеристик с допустимыми значениями.

Нормальными называют размеры и др. технические характеристики деталей, соответствующие рабочим чертежам.

Допустимыми называют размеры и другие технические характеристики детали, при которых она может быть поставлена на машину без ремонта и будет удовлетворительно работать в течение предусмотренного межремонтного периода.

Предельными называют выбраковочные размеры и другие характеристики детали.

Часть деталей с размерами, превышающими допустимые для ремонта, могут быть годными в соединении с новыми (запасными частями) или восстановленными. Поэтому в процессе контроля их сортируют на три группы:

1) детали, имеющие износ в пределах допуска и годные для повторного использования без ремонта;

2) детали с износом выше допуска, но пригодные к ремонту;

3) детали с износом выше допуска и непригодные к ремонту.

Детали первой группы рекомендуется маркировать белой краской, второй — зелёной или жёлтой, а третьей — красной.

У деталей обычно контролируются только те параметры, которые могут изменяться в процессе эксплуатации машины. Многие из них имеют несколько дефектов, каждый из которых требует проверки. Для уменьшения трудоемкости дефектации необходимо придерживаться той последовательности контроля, которая указана в технологических картах, где вначале приведены наиболее часто встречающиеся дефекты.

Методы контроля геометрических параметров деталей.

При дефектации используют следующие методы измерения: абсолютный, когда прибор показывает абсолютное значение измеряемого параметра, и относительный – отклонение измеряемого параметра от установленного размера. Искомое значение может отсчитываться непосредственно по прибору (прямой метод) и по результатам измерения другого параметра (косвенный метод). Например, в ротаметре, чтобы установить размер отверстия, надо применять зависимость между зазором и расходом воздуха.

По числу измеряемых параметров методы контроля делятся на дифференциальные и комплексные. При первом измеряют значение каждого параметра, а при втором – суммарную погрешность отдельных геометрических размеров изделия. (Например, определение степени годности подшипников качения по радиальному зазору). Изменение последнего связано с износом беговых дорожек внутреннего и наружного колец, а также элементов качения (шариков, роликов).

Если измерительный элемент прибора непосредственно соприкасается с контролируемой поверхностью, то такой метод называют контактным, а если нет – бесконтактным.

Наиболее часто применяют следующие средства измерения: калибры, универсальный измерительный инструмент и специальные приборы.

Калибры – это бесшкальные измерительные инструменты для контроля отклонений размеров, формы, и взаимного расположения поверхностей деталей без определенного численного значения измеряемого параметра. Наиболее часто используют предельные калибры, ограничивающие предельные размеры деталей и распределяющих их на три группы: годные, подлежащие восстановлению и негодные.

Универсальные инструменты и приборы позволяют находить значение контролируемого параметра в определенном интервале его значений. Обычно применяют следующие измерительные средства: штриховые инструменты с нониусом (штангенциркуль, штангенглубиномер, штангенрейсмус, штангензубомер), микрометрические (микрометры, микронометрический нутрометр, глубиномер), механические приборы (миниметр, индикатор часового типа, рычажная скоба, рычажный микрометр), пневматические приборы давления (манометры) и расхода (ротаметры).

Универсальный измерительный инструмент служит для определения износа резьб (резьбовые микрометры, резьбовые микрометрические нутрометры и др.), а также зубчатых и червячных колес (шагомеры, биениемеры).

При выборе средств измерения необходимо учитывать его метрологические характеристики (цена и интервал деления шкалы, точность отсчета, погрешность и пределы измерения), а также точность изготовления измеряемого элемента детали (поле допуска).

Существуют номограммы для выбора прибора в зависимости от параметров измеряемого элемента детали и значений допуска на изготовление.

Дефекты и методы дефектоскопии.

Методы определения состояния деталей.

Люминесцентные — если наносимая жидкость содержит вещества способные флуоресцировать при облучении ультрафиолетовым светом. Если в жидкости есть красители, видимые при дневном свете — то они называются цветными.

Диффузионный метод более чувствителен, чем сорбционный.

Цветная дефектоскопия: дефекты до 0.01мм и глубиной 0.03-0.04мм

Проникающий раствор: 80% керосина +20% скипидара + 15г красителя судан III на 1л раствора.

Далее пропитка 5% раствором кальцинированной соды и протирка.

Абсорбирующее покрытие: 0.6л H2O,

0.4л этилового спирта,

Результат ? красный цвет в местах дефектов.

Источник

Что такое способ дефектовки

Тема : Лекция о дефектации деталей и сопряжений.

План:

1.Сущность и основные задачи дефектации.

2. Классификация дефектов типовых деталей.

3. Методы дефектации. Оборудование и инструмент для дефектации.

4.Обнаружение скрытых дефектов.

1.Сущность, задачи и методы дефектации.

Дефектация — это процесс выявления состояния деталей и сопряжений путем сравнения фактических показателей с данными технической документации, где приведены нормальные, допустимые и предельные значения размеров деталей, зазоров и натягов сопряжений, а также отклонения от нормы и от взаимного расположения поверхностей деталей и другие параметры их состояния.

Основная задача дефектовочных работ – не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, и не выбраковать годные без ремонта детали.

Организация работ по дефектации.

В достаточно крупных и специализированных ремонтных предприятиях для выполнения работ по дефектации создаются специальные участки.

Рис. 1. План размещения оборудования в отделении дефектовки деталей специализированного ремонтного предприятия (годовая программа ремонта 400—500 тракторов):

/ — рольганг; 2 — стол для дефектовки средних и мелких деталей; 3 — стол для дефектовки крупных деталей; 4 — ящик для утиля; 5 — стеллаж; 6 — шкаф для инструмента; 7 — конторский стол; 8 — кран-балка; 9 — стол для комплектования узлов.

Как видно из плана, отделение дефектовки включено в поточную технологическую линию (конвейер). Детали поступают из разборочно-моечного отделения и после дефектации направляются в отделение комплектования.

Рабочие места в отделениях дефектовки, по мере необходимости, оснащаются специальным оборудованием и инструментом. Примерный перечень оборудования приведен в таблице 1.

Таблица 1.Обобрудование участка дефектации.

Тип, чертежная модель

Габаритные размеры в плане, мм

Стол для дефектации деталей

ОРГ — 1468-0 1-090А

Стол для дефектации металлоизделий (метизов)

Стол монтажный металлический

ОРГ — 1468-0 1-080 А

Шкаф с набором универсаль-ных инструментов

Шкаф для материалов и измерительного инструмента

Подставка для корпусных деталей

Контейнер для выбракованных

Контейнер для выбракован-ных подшипников

Стол для поверочной плиты

Автоматическая справочная установка

Центры универсальные для проверки валов

Стенд для испытания на герметичность головок блоков цилиндров ДВС.

Создание специальных отделений и специализированных рабочих мест позволяет увеличить производительность труда и улучшить качество работы. Пример рабочего места для дефектации крепежных деталей приведен на рисунке 2.

Рис. 2. Столы для дефектовки крепежных деталей

Рабочие места для дефектовки деталей оснащаются набором измерительного инструмента, контрольных приспособлений и приборов.

В мастерских общего назначения (в мастерских аграрных предприятий) годовая программа ремонта (годовой объем ремонтно-технических работ) недостаточен для создания поточных технологических линий. В таких мастерских дефектовка выполняется на тех рабочих местах, где производится ремонт агрегатов или восстановление деталей. При этом, необходимый для дефектации инструмент, приспособления и приборы могут постоянно находиться на данном рабочем месте, например на участках ремонта топливной аппаратуры, электрооборудования, двигателей и т. п., или в инструментальной кладовой, например инструмент, необходимый для дефектовки деталей трансмиссии, ходовой части и других агрегатов, ремонт которых выполняется в ремонтно-монтажном отделении.

В процессе дефектации все детали разделяют на Пять групп и Маркируют их краской Определенного цвета:

— годные, параметры которых находятся в пределах, допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

— годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

— те, которые по своему состоянию не могут быть использованы в дальнейшем; их сдают во «Вторчермет».

Методы дефектации Могут быть классифицированы в соответствии со схемой, изображенной на рисунке 3.

Рис. Методы дефектации деталей и сопряжений.

Осмотр — наиболее распространенный метод дефектации для выявления наружных повреждений деталей:

— деформации, трещины, обломы, выкрашивание, прогар;

— отложения, раковины, задиры, царапины, повреждение покрытий, коррозия;

— негерметичность и др.

Осмотр возможен как Невооруженным глазом, так и с помощью Оптических средств: простых и бинокулярных луп, микроскопов.

Простукивание — используется для определения Плотности посадки шпилек, нарушения сплошности (целостности) деталей.

Метод основан на изменении тона звучания детали при нанесении по ней легкого удара молотком.

Звучание чистое — посадка плотная и деталь сплошная.

Звук глухой, дребезжащий – целостность детали нарушена.

Опробование вручную и проверка на ощупь – позволяет определить:

— свободный ход рычагов,

— эластичность резинотехнических деталей,

— наличие местного износа.

Органолептические методы в большинстве случаев не позволяют сделать окончательный вывод о состоянии детали, поскольку имеют Субъективный характер.

Измерение размеров.

Порядок измерения, применяемый инструмент и приспособления, место и число замеров оговаривается в соответствующих технологических картах.

Для выполнения измерений используются универсальные и специальные измерительные инструменты и приспособления, а так же контрольные средства.

Например:

— универсальные инструменты: штангенциркуль (рис.4.), микрометр (рис.5.) , нутромер и т. п.;

|

— специальные – штангенрейсмус, штангензубомер (рис. 6), и др.;

— контрольные средства – калибры, шаблоны, щупы, поверочные плиты, угольники и др. (рис.7 — 15).

|  |

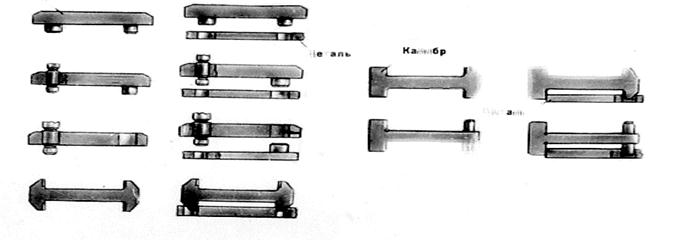

Калибры для контроля шлицевых соединений.

|

|

Калибры для контроля отверстий.

|

|

Калибры для контроля валов.

|  |

Калибры для контроля конусных поверхностей.

|

Калибры для контроля длин.

|

Калибры для контроля расположения отверстий.

Рис. Калибры для контроля соосности отверстий.

|

Рис. Регулируемые калибры-скобы для контроля болтов.

|

Рис. 15. Использование калибров.

Капиллярные методы — основаны на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

К этим методам относятся люминесцентная и цветная дефектоскопии (метод красок), применяемые для выявления поверхностных трещин в деталях, изготовленных из магнитных и немагнитных материалов.

Магнитная дефектоскопия применяется для обнаружения наружных скрытых дефектов (трещин) в деталях, изготовленных из стали и серого чугуна. Метод основан на появлении магнитного поля рассеивания вокруг дефекта при прохождении магнитно-силовых линий через деталь и концентрации ферромагнитного порошка по краям дефектного участка.

Для намагничивания деталей применяют стационарные и переносные магнитные дефектоскопы (М-217, 77МД-1, 77МД-ЗМ).

|

Трансформатор. Схема магнитного дефектоскопа.

Ультразвуковая дефектоскопия основана на способности ультра-звуковых колебаний распространяться в материале на большую глубину в виде направленных пучков и отражаться от дефектного участка вследствие разного изменения акустического сопротивления среды. В практике ремонтного производства используются дефектоскопы, работающие по теневому методу и методу отражения.

Рис. Схема ультразвукового дефектоскопа:

А — работающего по теневому методу:

1— ультразвуковой генератор; 2 — излучатель; 3 — деталь;

4 — Ультразвуковые волны; 5 — приемник; 6 — дефект; 7 — индикатор;

Б — Работающего по методу отражения: 1— контролируемое изделие; 2 — приемная пластина; 3 — Элемент; 4 — усилитель; 5 — электронно-лучевая трубка; 6 —генератор; 7— генератор развертки; 8 — дефект; А — начальный импульс; В — отраженный импульс; С — Донный сигнал.

2. Дефектация типовых деталей.

Крепежные изделия.

Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба стержней.

Крепежные детали Бракуют:

— при наличии вмятин, забоин, выкрашивания;

— при срыве более двух ниток резьбы;

— изгибе стержней и заметном износе;

— при деформации или заметном увеличении отверстий для шплинтов

— при износе граней и углов гаек и головок болтов более допустимой величины:

Размер «под ключ», мм 5,5-10 12-17 19-30 32-50

Допускаемый износ, мм 0,25 0,50 0,60 1,00.

Износы граней, смятие углов болтов, гаек определяют измерением штангенциркулем размера «под ключ» и диагоналей.

Стопорные, замковые шайбы, стопорные пластины при ремонте бракуют.

Пружинные шайбы бракуют также при разводе концов менее полуторной ее толщины (нормальный развод равен двойной толщине) и увеличении зазора в стыке более допустимой величины:

(шпилек), мм 6 8 10 12 14-16 18 20 24-27

Зазор, мм 1,0 1,25 1,50 1,75 2,0 2,25 2,50 3,0

Установочные штифты Бракуют, если ослабла посадка. Отверстие необходимо развернуть и установить вновь изготовленные ступенчатые штифты.

Состояние резьбы проверяют навертыванием (ввертыванием) резьбовых калибров (пробкой, кольцом). Резьбовые калибры-вставки КРМ-ТС (рис. 18) предназначены для контроля резьбовых отверстий с резьбой диаметром от 10 до 12 мм и от 27 до 45 мм. Новая гайка или резьбовой калибр должны плотно навинчиваться на всю длину резьбовой части вручную. Если калибр не проходит, это означает, что резьба вытянута и деталь выбраковывается.

Рис. Резьбовые калибры (пробки и кольца) и приемы измерения резьбы:

1 — проходное кольцо; 2 — болт.

При дефектации сборочных единиц, технологических комплектов, имеющих собранные резьбовые соединения, проверяют затяжку крепежных деталей и надежность их стопорения.

Гайки, болты крепежные Общего назначения, изготовленные из сталей марок 30—35 (СТСЭВ 3897—82), должны иметь следующие моменты затяжки (Мзат):

Резьбы, мм 6 8 10 12 14 16 18 20 22 24

Мзат, Н∙м 6-8 14-17 30-35 55-60 80-90 120-140 160-190 230-270 302-360 420-480

Плотность посадки шпилек проверяют остукиванием.

Дребезжащий звук – шпильку вывернуть и посадку восстановить.

Подшипники качения.

Последовательность контроля:

— осмотр (наличие трещин, усталостных разрушений, забоин, вмятин, коррозии, износа);

— проверка на шум и легкость вращения,

— измерения радиального зазора и размера колец, измерение монтажной высоты конических подшипников.

Не Допускаются к сборке подшипники, имеющие:

— трещины или выкрашивание металла на кольцах и телах качения;

— выбоины и отпечатки (лунки) на беговых дорожках колец;

— очаги глубокой коррозии, чешуйчатые отслоения, раковины;

— трещины, забоины и вмятины на сепараторе, препятствующие плавному вращению колец;

— выступание роликов из-за наружного кольца в конических подшипниках (см. рис.19).

Рис. 19. Выступание роликов у конических подшипников.

Годные По результатам наружного осмотра Подшипники при вращении должны иметь ровный, без заедания, ход, сопровождающийся незначительным шумом.

Неравномерность вращения колец определяется в основном по отдаче в руку и имеет следующие причины:

— Рывки — наличие в подшипниках механических или абразивных частиц;

— Стуки — вмятины и коррозионные раковины на телах и дорожках

Качения, большой износ сепараторов.

При торможении, заедании подшипник следует еще раз промыть и повторить проверку. Если при повторной проверке дефект не исчезает, подшипник бракуют.

Контроль путем замеров.

Замеры проводят при температуре воздуха 18—20 °С.

Радиальные зазоры в шариковых (см. табл. 2) и роликовых радиальных подшипниках замеряют при помощи прибора КМ-1223 .

|

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения:

1— чугунная плита; 2 — конус;

3 — втулка; 4 — головка;

5 — мост; 6—винт; 7 — планка;

8 — зажим; 9 — направляющие;

10 — каретка; 11 — индикатор часового типа; 12 — винт; 13 — прямоугольный паз.

Технология измерения зазора:

— установить и закрепить подшипник;

— каретку 10 с индикатором 11переместить до упора стержня индикатора в наружное кольцо подшипника (стрелка индикатора должна повернуться на один – два оборота);

— закрепить каретку винтом 12;

— наружное кольцо подшипника переместить с усилием 50 – 100 Н вдоль ось стержня индикатора сначала в одну, а затем в противоположную сторону;

— по отклонению стрелки индикатора определить величину зазора;

— повернуть подшипник на 90о и повторить измерение.

Диаметры колец измеряют при наличии на их поверхности следов провертывания (светлые блестящие зоны, риски), следов коррозии, чернот, прижогов.

Номинальная величина радиального зазора шариковых и роликовых радиальных подшипников, в зависимости от номера, находится в пределах 0,010 – 0,058 мм. Значения допустимых размеров радиальных шарикоподшипников приведены в таблице 2.

Для роликовых радиальных подшипников соответствующих типоразмеров допустимые размеры аналогичны.

Таблица 2. Значения допустимых размеров радиальных шарикоподшипников.

Источник