Методы разливки стали: преимущества и недостатки

- насыщенность материала газом;

- число и характер неметаллических примесей;

- химическая однородность и структура;

- качество поверхности деталей и изготовляемых впоследствии из них продукции.

Разновидности разливки стальных сплавов

На сталелитейных предприятиях и цехах заводов машиностроения используют три основных технологии разливки стали:

- разлив сверху;

- сифонная (разлив в формы снизу);

- непрерывная.

Первый способ является наиболее старым. В процессе заливки расплавленная сталь переходит непосредственно из ковша в изложницы. По заполнении всего объема ковш перемещают к другому сосуду, и цикл повторяют.

Сифонная заливка основана на принципе сообщающихся сосудов. Во время произведения операции жидкий материал отправляют в несколько изложниц. Сталь попадает в центральную часть на подложке, откуда масса уже переходит по каналам в другие изложницы. По окончании заполнения всех форм на поддоне ковш переносят к новому поддону.

Методики разливки сверху и снизу получили широкое распространение. Каждый метод имеет свои достоинства и недостатки. Наполнение сверху целесообразно применять, когда необходимо получение небольшого количества слитков. Второй же способ имеет следующие преимущества:

- возможность быстрого одновременного получения мелких слитков из внушительного объема стали;

- низкая скорость наполнения позволяет увеличить глубину расположения подкорковых сотовых пузырей;

- обеспечение чистоты поверхности из-за отсутствия брызг при переходе массы из ковша в формы;

- пониженный износ оборудования и инструментов благодаря меньшей длительности заливки и малому количеству циклов по сравнению с заливкой сверху;

- возможность визуального контроля постепенного наполнения, благодаря чему можно регулировать скорость протекания процесса.

Есть у данного метода и минусы. Они заключаются в дороговизне оборудования и высокой трудоемкости операций.

Наиболее современной технологией разливки стали является непрерывная. По сравнению с разливом сплава в изложницы этот способ показывает повышенную производительность, снижение затрат при производстве и меньшую трудоемкость. Также непрерывное наполнение показывает более высокий процент выхода годного металла, используемое оборудование позволяет получить заготовки самых разных форм и размеров. Все преимущества дают шанс значительно удешевить и упростить производственный процесс.

Недостатки приведенного метода следующие:

- недопустимость получения изделий сложных конфигураций;

- некоторые марки стали (например кипящие) не подходят для обработки таким способом;

- ограниченная номенклатура заготовок, так как практически невозможно переоборудовать механизмы для разливки металлической массы другой марки, и это повышает конечную стоимость готового продукта;

- большая вероятность поломки оборудования по сравнению с установками для разлива в изложницы.

Источник

Разливка стали

Разливка стали считается важной ступенью в сталеплавильном производстве. Выбранная методика изготовления и правильное формирование разливки, напрямую определяют качественные характеристики металла и объем остатков в последующей переделке оставшихся слитков. Металл, который поддавался качественной выплавке, можно привести в негодность, плохой организацией разливки.

Процесс можно разделить на:

• Разлитие по изложницам.

• Непрерывное литье.

Разлитие в изложницы можно распределить следующим образом:

• Разливка, выполняемая сверху.

• Посредством сифона.

Разливка сверху подразумевает под собой попадание жидкого металла из ковша в изложницы. После того, как все изложницы наполняются, его переправляют к последующей. Далее, процесс повторяется.

Сифонная разливка основывается на принципе сосудов, которые сообщаются между собой. Металл заливается сразу в изложницы независимо от их численности. Их может быть любое требуемое количество. Из ковша, металл в жидком состоянии, попадает в центровую изложницу, которая установлена на поддоне. А далее, по отведенным каналам в поддоне, в изложницы, находящиеся внизу.

Непрерывная разливка стали заключается в том, что сталь в расплавленном состоянии, беспрерывно льют в изложницу охлаждаемую водой, с отсутствием дна. Она называется катализатором. Из его нижней части вытаскивают твердый слиток, с жидкой сердцевиной. Этот слиток направляется на участок второстепенного охлаждения, там он полностью приобретает твердое состояние. После этого, разрезается на определенные заготовки. Процесс разливки ведется до тех пор, пока не закончится сталь в ковше. До следующей разливки в кристаллизатор вставляется затравка.

По многочисленным исследованиям и испытаниям, было установлено, что качественные характеристики стали и количество бракованного продукта, вследствие дефектов металла на производстве, не имеют зависимости от способов разливки.

Плюсы сифонной разливки:

• Можно сразу лить 4 – 6 слитков, имеющих вес 3 – 7 т. Или около 60 сравнительно мелких слитков.

• Значительно удобнее контролировать в изложнице уровень металла. Так же можно осуществлять регулировку скорости литья, в значительно большем интервале, зависимо от температуры и составляющих металла.

• Поверхность слитков становится значительно лучше. Трудозатраты на зачистку уменьшаются в несколько раз.

Минусы разливки посредством сифона:

• Во время потерь с литниками, количество пригодного материала уменьшается.

• Большие затраты огнеупорных изделий на проводки. Огромные трудозатраты на поддержание вспомогательного оборудования и подготовку поддонов.

При использовании сифонного метода, поверхность слитков становится чище, и временные затраты на зачистку минимальные, суммарные затраты часов трудовой деятельности, при использовании этого метода, на одну тонну стали в 1,5 – 5 раз больше.

В общем, если провести сравнительную характеристику методов разливки стали, можно отметить, что разливка сверху, в современных условиях плавки, имеет ряд плюсов. К тому же метод часто предусмотрен в новых проектах производственных предприятий.

На предприятиях, где металл разливается по небольшим слаткам, обеспечивая качество изделиям, наиболее всего подходит сифонный способ. Относительно разливки высоколегированных сплавов, которые предусматривают обязательную обдирку слитков перед следующим переделом, ее выполняют сверху. Это обеспечивает устранение потерь металла в виде литников.

Источник

Способы разливки стали

Применяют два основных способа разливки стали: разливку в изложницы и непрерывную разливку. Разливку в изложницы подразделяют на разливку сверху и сифоном.

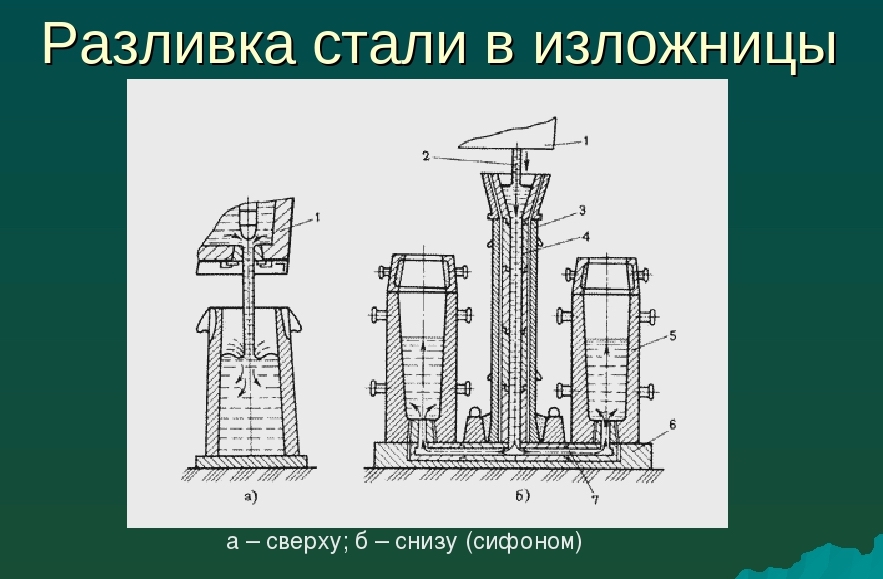

При разливке сверху (см. рисунок 12) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах — поддонах 3.

Рисунок 12 — Схема разливки стали сверху, через промежуточный ковш (а) и промежуточную воронку (б) (обозначения в тексте)

После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице и повторяют цикл разливки.

Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рисунок 12, а) или через промежуточные воронки (рисунок 12, б).

|

Таким образом, металл из ковша поступает в изложницу, лишь пройдя систему каналов, футерованных огнеупорным кирпичом. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают, и ковш транспортируют к следующему поддону и т. п.

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мелкие слитки плавки большой массы;

2) удобно применять защиту зеркала металла в изложнице шлаковыми смесями или жидким шлаком;

3) поверхность слитка получается чистой, так как металл в изложницах поднимается без разбрызгивания;

4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний/закрываний;

5) есть возможность следить за поведением металла в изложнице и регулировать скорость разливки.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки из-за расхода сифонного кирпича, установки дополнительного оборудования и затрат труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7—2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича;

4) опасность загрязнения стали неметаллическими включениями из-за размывания сифонного кирпича.

Преимуществами разливки сверху являются:

1) более простая подготовка оборудования к разливке и меньшая стоимость разливки;

2) меньше опасность загрязнения стали неметаллическими включениями;

3) отсутствие расхода металла на литники;

4) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

Вместе с тем, разливке сверху присущи следующие недостатки:

1) образование плен на поверхности нижней части слитков из-за разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора.

Оба способа разливки широко применяют. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном. В то же время высококачественные в легированные стали, когда стремятся уменьшить потери дорогостоящего металла на зачистку и получить чистую поверхность слитка, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т.

Источник

Способы разливки стали

Наиболее распространена разливка стали в изложницы, которые бывают чугунными, реже стальными с дном или без дна, расширенными кверху или книзу для более удобного извлечения слитков. Перед разливкой изложницы очищают, подогревают и смазывают изнутри для получения чистой поверхности слитка. Разливку производят двумя способами: сверху или снизу. При разливке сверху сталь заливают в каждую изложницу отдельно (рис. 52, а) непосредственно из ковша или с помощью воронок, желобов и промежуточных ковшей. Этот способ применяют в тех случаях, когда требуется получить небольшое число крупных слитков. Преимущество его в том, что он позволяет разливать не очень горячую сталь: при этом получается более здоровый слиток с меньшей усадочной раковиной. Качество поверхности слитка получается невысокое из-за брызг при заливке, но неметаллических включений в слитке образуется меньше.

Разливку снизу (сифонную) применяют в тех случаях, когда нужно разлить сталь в большое число изложниц (2—6 шт.). Схема сифонной разливки представлена на рис. 52, б.

Полученная в сталеплавильных агрегатах сталь содержит значительное количество растворенного кислорода в виде закиси железа. Он снижает ударную вязкость стали, придаст ей красноломкость и хладноломкость. Для освобождения стали от кислорода ее раскисляют веществами, называемыми раскислителями. В качестве раскислителей используют алюминий, кальций, кремний, марганец, титан, которые вводят в виде ферросплавов.

В зависимости от степени раскисления различают спокойную, полуспокойную и кипящую сталь.

Спокойную сталь изготавливают полностью раскисленной. Слиток такой стали отличается большой плотностью, не имеет газовых пузырей. Усадочная раковина расположена на в прибыльной части (рис. 53, а).

Кипящая сталь получается при частичном восстановлении закиси железа с небольшим расходом раскнелителей. В процессе затвердевания слитка в стали идет реакция с выделением оксида углерода, которое является причиной образования в нем большого числа газовых пузырей (рис. 53, б).

Полуспокойная сталь раскисляется в меньшей степени, чем спокойная, что приводит к образованию в слитке газовых пузырей (рис. 53, в). По свойствам и структуре полуспокойная сталь занимает промежуточное положение между кипящей и спокойной.

По форме продольного сечения различают слитки с уширением кверху или книзу. Кипящую сталь разливают в изложницы, уширенные книзу, а спокойную — в изложницы, уширенные кверху, с утепленными надставками (рис. 54). Уширение изложниц кверху и применение утепленных надставок уменьшают распределение усадочной раковины на высоте слитка. Выход годного проката из слитков спокойной стали, уширенных кверху, больше, чем из слитков уширенных книзу. Отношение высоты к средней толщине у слитков спокойной стали обычно находится в пределах 2,5—3,0, у слитков кипящей стали это отношение иногда достигает более 4. Для получения высококачественной стали применяют разливку в вакууме. При этом способе жидкий металл подвергают выдержке (вакуумированию) в закрытой камере, из которой непрерывно удаляют воздух и газ. Благодаря этому металл получается с минимальным содержанием газов и неметаллических включений. Вакуумирование обычно производят в ковше перед разливкой стали по изложницам.

При застывании стали протекает процесс кристаллизации. Если холодный слиток разрезать поперек или вдоль, прострогать, отшлифовать и протравить, то можно невооруженным глазом увидеть его структуру или, как говорят, макроструктуру (в отличие от микроструктуры, которую можно наблюдать под микроскопом при увеличении). Макроструктура слитков весьма разнообразна и зависит от состава стали, температуры разливки, скорости застывания; последняя, в свою очередь зависит от скорости заполнения изложницы жидким металлом, температуры и материала изложницы, толщины ее стенок и других факторов.

Слитки затвердевают в изложнице неравномерно, причем их строение получается неоднородным (рис. 55). У стенок изложниц образуются мелкие кристаллы, так как здесь охлаждение идет быстрее. Дальше от стенок охлаждение замедляется, и кристаллы растут свободнее. Рост идет в направлении отвода тепла, и вследствие этого получаются вытянутые к центру столбчатые кристаллы, которые занимают большую часть слитка. В центре металл стынет еще медленнее, образуется новая зона кристаллов. В жидком металле возникают новые центры кристаллизации, которые растут свободно. Кристаллы получаются крупнее и ориентируются беспорядочно.

Источник