- Пневматическое распыление: основы и вариации

- Принцип пневматического распыления краски

- Преимущества и недостатки пневматического метода

- Технологии распыления HVLP и LVLP

- Применение ультрафиолета при окрашивании поверхностей

- Новости:

- 8.2. Пневматическое распыление

- Пневматическое распыление. Основы метода

- Пневматическое распыление

- Пневматическое распыление: плюсы и минусы

- Устройство и регулировка краскопульта

- High Pressure

- High Volume Low Pressure

- Low Volume Low Pressure

- Безвоздушное распыление

- Плюсы безвоздушного распыления

- Метод комбинированного распыления

- Пневматическое распыление. Основы метода

- Краскопульты низкого давления и большого объёма ( HVLP )

Пневматическое распыление: основы и вариации

Пневматический способ распыления лакокрасочных материалов на окрашиваемую поверхность известен с конца позапрошлого века. Он оказался настолько удобным, что сегодня его используют не только в промышленности, но и для более мелких работ, вплоть до хозяйственно-бытовых.

Принцип пневматического распыления краски

Принцип окрашивания при помощи сжатого воздуха прост до гениальности. Поток воздуха подается в специальное устройство–краскопульт. Туда же подается и краска. Энергия движения воздуха используется для выполнения нескольких действий:

- всасывания ЛКМ из рабочей емкости;

- распыления ее на мелкие капли;

- перенесения аэрозоля на окрашиваемую поверхность.

Краска всасывается из емкости по принципу струйного насоса, разрежением, которое создается потоком воздуха в распылительной головке. Воздушные струи разбивают жидкость на мелкие капли и формируют расширяющийся поток аэрозоля, который достигает окрашиваемой поверхности и образует на ней ровное покрытие.

Преимущества и недостатки пневматического метода

При помощи краскопульта можно быстро окрашивать большие площади. Краска ложится ровно, без обычных для кисти следов. Укладывая ЛКМ тонкими слоями, легко создать качественное покрытие, не имеющее потеков и других дефектов.

Современные распылители имеют дополнительные воздушные сопла. Струи воздуха из них сжимают факел распыла, делают его плоским. Регулируя подачу воздуха в них, можно настраивать форму факела. Плоский поток аэрозоля дает более равномерное распределение краски по ширине полосы окрашивания и повышает качество покрытия.

Главным недостатком этого метода является образование большого количества тонкого аэрозоля, который не достигает поверхности, а рассеивается на окружающие предметы и бесполезно уходит в вентиляцию. Коэффициент переноса, то есть, количество материала, ложащегося на целевую поверхность, составляет около 35%. Кроме того, мелкие частицы сильно высыхают до контакта с формируемым слоем краски и остаются в нем чужеродными включениями, ухудшая качество покрытия.

Технологии распыления HVLP и LVLP

В 80-х годах прошлого столетия технология пневматического распыления ЛКМ была усовершенствована. Была создана система, работающая при низком давлении, получившая название HVLP (HighVolumeLowPressure). Краскопульт этой системы работает при входящем давлении воздуха 1,5–2 атм. вместо 3–6, как при традиционном способе. Причем на выходе форсунки давление падает до 0,7 атм.

Для нормальной работы краскопульту HVLP требуется подача воздуха в объеме до 30 м 3 в час, поэтому для него нужно подбирать компрессор с соответствующей производительностью.

Низкое давление на выходе распылителя существенно снизило скорость воздушных потоков и их турбулентность. Благодаря этому намного меньше краски распыляется до состояния тумана и теряется без пользы. Более низкая скорость перемещения потока от краскопульта к поверхности уменьшила объем аэрозоля, отражающегося от нее и уносящего материал в стороны. Коэффициент использования ЛКМ удалось повысить до 65%.

Дальнейшим усовершенствованием пневматического распыления стала система LVLP (LowVolumeLowPressure). Она отличается от HVLP чуть более высоким давлением (2,5 атм.) и намного меньшим расходом воздуха.

Более высокое давление на выходе (1,2 атм) улучшило качество распыления краски, а меньший расход воздуха еще более снизил турбулентность потока аэрозоля и уменьшил его скорость. Благодаря этому уменьшилось образование тумана, снизилось количество отраженной от поверхности краски, а в результате коэффициент переноса достиг 85%. К достоинствам метода LVLP стоит отнести и пониженные требования к мощности компрессора.

Применение ультрафиолета при окрашивании поверхностей

Промышленные лакокрасочные материалы, которые твердеют под воздействием ультрафиолетового излучения, появились в 60-е годы прошлого столетия. Активное развитие технологии окраски с УФ-отверждением началось недавно, с появлением недорогих материалов и источников ультрафиолета.

Новости:

22.11.2019

В ноябре 2019 года Компания МВК открыла дополнительный офис в Санкт-Петербурге — Проспект Науки д.71,кор.1.

Для нас — это праздник. И мы дарим нашим клиентам до конца декабря 2019 г. 10 % скидку на всю лакокрасочную продукцию SIRCA

Профессиональные

лакокрасочные

материалы «Sirca»

Источник

8.2. Пневматическое распыление

Пневматическое распыление – один из наиболее распространенных способов окрашивания в промышленности и строительстве. Его главные достоинства – универсальность, относительно высокая производительность, простота технического осуществления, достаточно хорошее качество получаемых покрытий.

Этим способом можно наносить практически любые жидкие лаки и краски и окрашивать изделия разных размеров и групп сложности, изготовленные из различных материалов. Особенно хорошо зарекомендовал себя этот способ при нанесении быстросохнущих лакокрасочных материалов – эфироцеллюлозных, перхлорвиниловых, полиакрилатных и др. Имеются ручной (с ручными распылителями) и автоматизированный (с автоматическими распылителями) варианты способа пневматического распыления, которые применяют самостоятельно или комбинируют в технологическом цикле окраски изделий с другими способами нанесения. Недостатки пневматического распыления – неэкономичность, повышенная пожароопасность, плохие санитарно-гигиенические условия труда обслуживающего персонала (при ручном нанесении). Так, потери лакокрасочных материалов в зависимости от сложности окрашиваемых изделий составляют 25-55%. Кроме того, этот способ связан с большим расходом растворителей для доведения лакокрасочного материала до требуемой (относительно небольшой) вязкости.

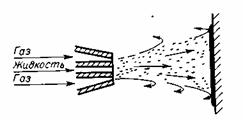

Основы способа. Сущность способа пневматического распыления заключается в образовании аэрозоля при дроблении жидкого лакокрасочного материала струей сжатого газа (обычно воздуха). Образующийся аэрозоль движется в направлении газовой струи и при ударе о деталь коагулирует; капли сливаются, образуя на поверхности слой жидкого лака или краски. Для распыления лакокрасочного материала применяют форсунки с кольцевым газовым каналом и наружным смешением жидкости и газа (рис. 8.1).

Рис. 8.1. схема пневматического распыления лакокрасочного материала

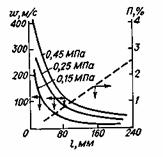

Рис. 8.2. зависимость осевой скорости воздушного потока w (¾¾) при различном давлении газа и потерь лакокрасочного материала п (- — -) при w=2,5 м/с от растояния l форсунки до окрашиваемой поверхности

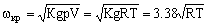

При малой скорости газового потока жидкость не дробится. Существует предельная критическая скорость истечения газа ωкр, при которой происходит распыление. Она является функцией давления газа р и его удельного объема V при температуре распыления Т:

где К – постоянная, равная 1.4; g – ускорение свободного падения; R – газовая постоянная.

Способность газовой струи дробить жидкость может быть оценена также критерием Вебера Кw:

где ρ – плотность жидкости; r – радиус капли; ω – скорость движения газа; σ – поверхностное натяжение жидкости.

Распыление происходит при ωкр=300-450 м/с или Кw = 5,3-7,0, при этом давление газа р при выходе из форсунки должно быть не менее 0,19 МПа.

Однако, экспериментально показано, что для хорошего распыления требуется большее давление, а именно 0,2-0,6 МПа, что и используется на практике. Оптимальное значение вязкости лакокрасочного материала составляет 17-35 с по вискозиметру ВЗ-4. В этих условиях диаметр образующихся аэрозольных частиц 6-80 мкм. Отходящая от форсунки аэрозольная струя – это турбулентный поток, скорость движения которого быстро падает по мере приближения к окрашиваемой поверхности. Одновременно возрастают и потери лакокрасочного материала на туманообразование (рис. 8.2), что связано как с уменьшением скорости потока, так и с образованием завихрений (см. рис. 8.1) при движении струи и ударе ее об окрашиваемую поверхность. Возможен и унос частиц интенсивно испаряющимся растворителем. В этой связи эффективность и экономичность способа пневматического распыления определяется совокупностью многих технологических факторов, не исключая конструкции и параметров работы распылителя.

Технологические режимы. Качество образующихся аэрозолей и покрытий во многом зависит от оптимальных технологических режимов распыления лакокрасочных материалов. Наиболее важные параметры — давление и расход сжатого воздуха, соотношение объемов воздуха и распыляемого лакокрасочного материала, расстояние от краскораспылителя до окрашиваемого объекта.

Высокое давление воздуха, подаваемого на распылитель (более 0,5-0,6 МПа), благоприятствует распылению, однако, вызывает повышенный унос материала. Из-за быстрого испарения растворителя покрытия нередко получаются матовыми, при медленном высыхании лакокрасочных материалов возможно сдувание жидкого слоя краски с поверхности. При низком давлении воздуха (

Источник

Пневматическое распыление. Основы метода

Прибор для пневматического (и не только) распыления является ключевым инструментом технологии окрашивания и позволяет мастеру (маляру) наносить ровным слоем различные лакокрасочные материалы ( акриловые краски, лаки, водоэмульсионные краски и т.д.). Изобретение метода распыления краски приписывают Френсису Дэвису Миле в 1892 году. Якобы он разработал технологию нанесения краски посредством специального сопла и шланга, да ещё в условиях острой нехватки времени при оформлении выставки в Чикаго. Эдвард Сеймур изготовил первый аэрозольный баллончик с краской в 1949 году.

Производители предлагают различные конструкции краскопультов и заявляют их как лучшие на рынке, но определенные параметры должны обязательно соответствовать общим требованиям.

Малярный инструмент должен быть эргономичным и лёгким, не вызывать у мастера быстрого утомления. Основные рабочие элементы краскопульта, это материальное сопло и запорная игла. К ним предъявляются строгие технические требования, поэтому они должны обладать износостойкостью, то есть сохранению своих геометрических параметров и высокими антикоррозийными свойствами.

Пневматическое распыление

Краскопульт электрический ЗУБР, ЗКПЭ-120

В процессе пневматического распыления используется сжатый воздух от 2 до 6 атмосфер, при вязкости лакокрасочного материала от 14 до 60 с.

Вискозиметр ВЗ- 246 предназначен для быстрого определения условной вязкости

согласно времени истечения лакокрасочных материалов или относящихся к ним продуктов ( ньютоновских или относящихся к ним жидкостей) в соответствии с ГОСТ 9070-75. Вискозиметр ВЗ-4 имеет только одно сопло диаметром 4 миллиметра.

Вискозиметр представляет собой резервуар, имеющий форму воронки объёмом 100 миллилитров с внутренним диаметром выходного отверстия 4 миллиметра.

Условную вязкость определяют согласно времени истечения испытуемой жидкости.

В процессе распыления лакокрасочного материала воздух с большой скоростью (до 450 м/с) истекает из кольцевого зазора между иглой и головкой, захватывает и распыляет лакокрасочный материал на множество полидисперсных капель.

Образовавшийся факел, представляет собой движущиеся капли диаметром от 6 до 100 микрометров. Полидисперсные капли осаждаются на поверхность, но самая мелкая фракция образует так называемый красочный туман, который уносится воздушным потоком и не достигает поверхности окрашивания.

Пневматическое распыление: плюсы и минусы

- универсальность метода позволяет производить окрашивание в любых производственных условиях

- низкая стоимость краскопульта

- простота конструкции и вытекающая из этого степень надёжности

- неприхотливость к используемому лакокрасочному материалу

- функциональная и технологическая способность окрашивать изделия любой формы

- возможность получения покрытия высокого качества

К недостаткам можно отнести:

- большой расход растворителей

- необходимость фильтрации большого количества воздуха вследствии образования большого количества красочного тумана

- потери лакокрасочного материала

Расположение ёмкости для краски:

- верхний наливной стакан. При повышенной вязкости материала обладает лучшей пропускной способностью.

- нижний наливной стакан. Удобен при окрашивании больших поверхностей одним составом

- нагнетание лакокрасочного материала при централизованной краскоподаче. Технология применяется на окрасочных конвейерах или при окраске одним составом больших объёмов.

- шарнирное боковое присоединение

Позволяет проводить потолочную и вертикальную окраску, в зависимости от потребностей.

Устройство и регулировка краскопульта

В конструкцию любого пульверизатора входит блок подачи воздуха и сам пистолет для покраски. Через сопло пистолета производится покраска. Источником давления в пистолете может быть электрический компрессор либо ручной насос. Иногда для этой цели используется электромотор либо плунжерный насос.

устройство пульверизатор

Покрасочный пистолет имеет весьма простую конструкцию. Он состоит из корпуса пистолета и бачка. Ёмкость такого бачка может варьироваться от 0,4 до 1 литра. В верхней части бачка помещается отверстие для дренажа, которое необходимо периодически прочищать во избежание образования вакуума в бачке.

Курок, помещённый под указательным пальцем, позволяет осуществить подачу воздуха и, как результат, подачу краски. Легко нажмите пальцем на курок до первого фиксированного положения: откроется клапан, сдерживающий поток воздуха. Если усилить нажатие, курок приведет в движение иглу, которая при перемещении откроет путь краске. Смешиваясь с воздухом, краска распыляется и выбрасывается через дюзу. Место выхода смеси воздуха и краски называется горячей точкой.

Главная часть распылителя – это наконечник с соплом. Она также называется дюзой либо форсункой; изготавливается из различных материалов, в том числе из бронзы, керамики, латуни. Размер отверстия может быть самым разным. Однако чем оно меньше, тем меньше будут капли краски.

Крупные сопла обычно требуются при распылении раствора повышенной вязкости. Пулевизатор для водоэмульсионной краски сегодня часто обладает набором сменных дюз, что повышает удобство и увеличивает функциональность. Однако есть и такие дюзы, размер которых можно регулировать.

Для этого на корпусе пистолета есть специальные регулировочные ручки. Они дают возможность регулировать степень давления воздуха, количество распыляемой краски. В зависимости от размера детали, которую нужно покрасить, вязкости краски выбирается та или иная настройка.

Есть одна хитрость, которой я всегда пользуюсь, начиная красить автомобиль либо деталь: перед началом проверьте свой ручной или электро пуливелизатор: направьте сопло на картон или жесть и посмотрите, как рассеивается краска. Получившееся пятно вам расскажет, что поправить в настройках.

Все существующие на рынке пульверизаторы можно разделить на категории:

- HP – High Pressure или высокое давление

- HVLP — High Volume Low Pressure или высокий объём и низкое давление

- LVLP — Low Volume Low Pressure или низкий объём вместе с низким давлением

- LVMP — Low Volume Middle Pressure или низкий объём и среднее давление

- MP — Middle Pressure или среднее давление

- RP — Reduced Pressure или пониженное давление

- HTE — High Transfer Efficiency или передача высокой эффективности

Взглянем подробнее на то, какие бывают пулевизаторы для покраски авто:

High Pressure

Система высокого давления популярна у мастеров. Краска распыляется с большим напором; давление составляет величину до полутора атмосфер. При этом расход воздуха невелик – до 300 литров в минуту.

- Объёмный факел, который обеспечивает равномерное нанесение раствора

- Быстрая окраска детали. Это важно при больших объёмах покраски, при промышленном производстве.

- Небольшой процент переноса краски на поверхность. Это значит, что около 65% краски улетучивается из-за сильного рикошета. При этом окрашиваются посторонние поверхности

- Завихрения, создаваемые сильным напором, приводят к замусоренности покрашенной поверхности, а это влечет за собой необходимость дополнительной шлифовки.

High Volume Low Pressure

Устройство пулевизатора такой конструкции имеет отличие от предыдущей: распыление краски происходит под небольшим давлением на выходе из сопла, однако на входе давление колеблется на отметке в 2,5 атмосферы. При таком подходе переносится до 70% раствора.

работа пульверизатора

Такая система более экологична и экономична. Нанесение краски рекомендуется с близкого расстояния.

- Более экономное использование

- Незначительный рикошет капель краски

- Отсутствие завихрений

- Повышенное потребление сжатого воздуха: около 360 литров в минуту

- Большой диаметр канала воздухопровода

- Необходимость контроля фильтров очистки от масла и влаги из компрессора и своевременной их замены

- Необходимость высокого малярного мастерства из-за опасности образования потеков

Low Volume Low Pressure

Пульвизатор этой системы является компромиссным вариантом между HVLP и HP. На выходе из сопла в этой конструкции давление составляет 0,8-1,3 атмосфер. На входе достигает двух атмосфер. Таким образом, обеспечивается перенос краски более 65%, и при этом пульверизатор потребляет от 150 до 350 литров воздуха в минуту. При том, что расстояние нанесения увеличено, становится возможным покраска труднодоступных мест

- Низкий расход воздуха

- Высокая степень переноса краски

- Незначительная чувствительность к перепаду давления

Минусы у данной системой пока не обнаружены либо они слишком незначительны вне зависимости от того, какой у вас прибор: ручной пуливелизатор либо пулевизатор для краски электрический. Остальные системы рассматривать нецелесообразно, поскольку они является синтезом уже названных конструкций и сочетают уже названные плюсы и минусы.

Безвоздушное распыление

Краскопульт ЗУБР «МАСТЕР» электрический, 750 Вт, КПЭ-750

При безвоздушном распылении диспергирование лакокрасочного материала происходит из-за резкого перепада давления. Подача лакокрасочного материала подаётся из сопла специальной формы под давлением 200-250 атмосфер. Высокая размерная однородность капель позволяет получить качественную плёнку и избежать потерь из-за красочного тумана. Декоративное качество получаемой плёнки при безвоздушном распылении хуже, чем при пневматическом распылении.

Плюсы безвоздушного распыления

- потери лакокрасочного материала ниже вследствии отсутствия красочного тумана

- эффективность переноса лучше

- скорость работы выше в сравнении с пневматическим и комбинированным распылением

- потери растворителей меньше

- конструкция пистолета более удобная, чем у пневматического краскопульта

- уменьшение потерь лакокрасочных материалов и растворителей повышает экологичность

К недостаткам относят:

- невысокое качество окраски

- стоимость оборудования

- трудоёмкая промывка в конце работы

- дорогостоящие сопла

- необходимость устройства предварительной атомизации

Метод комбинированного распыления

Технология известная как Airmix, Duo, Aircoat и т.д., является компромисом двух методов распыления: пневматического и безвоздушного.

Принцип технологии комбинированного распыления состоит в том, что лакокрасочный материал вытесняется под давлением 30-50 атмосфер из эллиптического отверстия сопла.

Этого давления достаточно для образования резко очерченного факела из предварительно раздробленного материала.

Дальнейшее формирование факела и раздробление лакокрасочного материала происходит при подаче воздуха из соосных каналов распылительной головки, под давлением 1-2 атмосфер.

Сжатый воздух подаваемый в небольших количествах не приводит к образованию красочного тумана, но способствует осаждению лакокрасочного материала на обрабатываемую поверхность.

Плюсы комбинированного метода:

- снижение потерь лакокрасочного материала на красочный туман

- улучшение условий труда и экологии

- экономия на вентиляции

- возможность улучшить качество окраски по сравнению с безвоздушной технологией

- комбинированная технология позволяет регулировать параметры процесса окрашивания

Отрицательные аспекты технологии

- ограничения в применении технологии при окрашивании сложных изделий.

Пневматическое распыление. Основы метода

Овальный факел образует головка, имеющая кроме центрального отверстия дополнительные боковые каналы. Струи сжатого воздуха, выходя из боковых каналов, сжимают окрасочный факел и придают ему овальную форму. Боковые каналы могут располагаться под разными углами и на разном расстоянии от центрального. Обычно сжатый воздух подается по раздельным каналам к центральному и боковым, благодаря чему количество воздуха подаваемое на сжатие факела можно регулировать, получая как круглый, так и овальный отпечаток факела.

На практике для нанесения ЛКМ применяют ручные и автоматические краскораспылители различной производительности: по краске от 0,05 до 0,8 л/мин, по воздуху от 0,03 до 0,6 м3/мин. Эти аппараты обеспечивают производительность при окрашивании от 20 до 600м2/ч.

Подачу сжатого воздуха осуществляют от централизованной сети или от передвижного компрессора. Подаваемый воздух должен очищаться от воды, масла и механических загрязнений в масловодоотделителе.

Пневматическим распылением в большинстве случаев наносят ЛКМ с относительно низкой вязкостью (14-60с по вискозиметру ВЗ-246-4) и низким сухим остатком. Этот метод позволяет получать покрытия высокого класса с точки зрения их декоративного вида и, в большинстве случаев, применяется для нанесения верхних (косметических) слоев финишных эмалей, а также для декоративного окрашивания небольших изделий.

В то же время, метод пневматического распыления является наименее экономичным по расходу ЛКМ. Потери ЛКМ при нанесении пневмораспылением в зависимости от сложности окрашиваемого изделия могут составлять 20-40%, что должно обязательно учитываться при расчете потребности в материале.

При окраске изделий ручными пневматическими краскораспылителями особое внимание должно уделяться получению равномерного покрытия при его заданной толщине с минимальными потерями ЛКМ.

Равномерность получаемого покрытия, а также экономичность окрашивания в каждом отдельном случае будет зависеть от правильного выбора распылительной головки, диаметра отверстия материального сопла, формы факела, модели краскораспылителя, его производительности и скорости его перемещения при окрашивании.

Следует помнить, что каждая распылительная головка используется наиболее эффективно в определенном диапазоне расхода ЛКМ и подаваемого сжатого воздуха.

Краскопульты низкого давления и большого объёма ( HVLP )

Принцип- большое давление — зло, был реализован в технологии большой объём-низкое давление. Поток сжатого воздуха также разбивает струи поступающей краски, но форма дюзы способствует уменьшению давления. Метод увеличивает чёткость факела, а уменьшенное давление позволяет приблизить пистолет к поверхности и не сдуть ещё не высохший слой. Эффективность переноса вырастает до 65 процентов (меньше красочного тумана), что на 15 процентов выше, чем у технологии “высокого давления”. Цена таких краскопультов выше, как говорится- инновации за счёт потребителя.

Источник