- Что такое фрезерная обработка металла

- Что такое фрезеровка

- Назначение фрезерной обработки

- Виды фрезерной обработки металла

- Изделия на фрезерном станке

- Рассчитайте свой заказ

- Фрезерование на станках с ЧПУ – Подробно про процесс, станки и операции

- Что такое фрезерование с ЧПУ?

- Процесс фрезерования

- Компоненты фрезерного станка:

- Горизонтально-фрезерный станок:

- Вертикальный фрезерный станок:

- Типы фрезерных станков:

- Фрезерные станки с крестовым столом:

- Консольно-фрезерные станки:

- Фрезерные станки с выдвижной шпиндельной бабкой:

- Продольно-фрезерные станки:

- Сколько осей?

- 6-осевой фрезерный станок:

- Фрезерные операции с ЧПУ:

- Обычное фрезерование:

- Торцевое фрезерование:

- Угловое фрезерование:

- Фрезерование формы:

- Профильное фрезерование:

- Зубофрезерование:

- Подходящие материалы:

Что такое фрезерная обработка металла

Блог » Что такое фрезерная обработка металла

Компания ООО «Анатомика» осуществляет производственную деятельность в области металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от разработки модели детали до её полного изготовления. В частности, к видам деятельности относятся разработка 3D моделей, технологических карт, управляющих программ, оснастки и инструмента, токарные и фрезерная обработка, слесарные работы и покраска, гальваническая обработка, шлифование, сверление.

К числу основных технологий обработки металла относят фрезерование. В процессе работы на заготовку металла воздействует особый режущий механизм — многозубчатая вращающаяся фреза (фрезерный станок). При движении по направлению подачи станка фреза обрезает металлический слой, который нужно удалить. Такой способ обработки называют фрезерная обработка.

Что такое фрезеровка

Рассмотрим, что такое фрезеровка. Производство металлических изделий нуждается в специальном оборудовании. Для получения заготовок используется литье. При обработке металлических деталей на заводах применяется оборудование для этой задачи. Обработка металла ведется на фрезерном станке. Он используется при изготовлении автомобильных запчастей, техники бытового назначения, для авиации, станочного оборудования и в других областях.

К достоинствам такой технологии металлообработки стоит добавить, помимо высокой функциональности, также возможность выпускать сразу по несколько изделий. Фрезеровка применяется для изготовления автомобилей и самолетов, при сборке конструкций различного масштаба.

На станках с ЧПУ или лазерных системах можно создавать окна и осуществлять шлифовку даже ювелирных изделий. Фрезеруются все возможные типы материалов: медь, сталь, бронза, чугун, алюминий, а также титан.

Многофункциональное фрезерное оснащение позволяет выполнять разноплановые работы. При работе на фрезерных станках удается организовать автоматизацию производственного процесса, и одновременно выпускать большое количество деталей.

Фрезерование — это технологический процесс обрезки металла, производимый при помощи вращающегося режущего инструмента одновременно с поступающей подачей заготовки линейным способом. Снятие материала с заготовки производится фрезой определенной толщины, которая работает как с торцевой стороны, так и с периферии.

В процессе фрезерования главным действием служит вращение. От скорости основного движения зависит скорость фрезы. Подача в ходе работы фрезы — поступательное смещение заготовки при продольной, поперечной или вертикальной резке. Фрезерование является периодическим процессом. В результате работы каждого зуба фрезы удаляется стружка разной толщины.

Назначение фрезерной обработки

Рассмотрим, что представляет собой фрезерная обработка металла. Фрезы предназначены для металлообработки различного назначения, при этом каждая осуществляет определенную степень резки. Первоначально для получения изделия требуется черновая фреза. Применение грубых фрез позволяет получить примерное представление об изделии. Благодаря этим фрезам удаляется поверхностный слой металла.

После получения черновой детали, последующая подготовка выполняется чистовыми фрезами. Удаляемая толщина слоя может достигать нескольких микрон, следовательно, очень важно контролировать точную обработку и изготовление детали во время выполнения этой работы. Здесь важно, что делает фрезеровщик.

Он обрабатывает металлоизделия при помощи фрезерного станка. Исходя из чертежей изделия и технологических схем, устанавливает порядок действий при обработке детали. Пользуясь измерительными инструментами, контролирует степень соответствия детали чертежам.

Виды фрезерной обработки металла

Точного распределения на виды фрезерования нет, так как объём функций и тонкостей немалый, а деталей — слишком много. При этом можно обозначить базовые принципы. Крепление обрабатываемой детали к станине:

- горизонтально;

- вертикально;

- угловое расположение.

В последнем варианте реже работают, хотя он позволяет обрабатывать элементы сложных конструкций. Фрез также подразделяется на разновидности:

На торцевой фрезе делают паз на деталях, сверлят колодец, подрезают, если нужно — окошко. Фреза концевая рассчитана на работу с объемными деталями. Формовка металлических профилей ведется с применением фасонных фрез. Отличительной характеристикой периферийной фрезы является наличие остаточной стружки, похожей на запятые.

Расположение и направление отрезного элемента определяет встречное и попутное фрезерование. А именно, определяется следующими градациями:

- встречными (к зубьям режущего элемента);

- попутными (под зубцами).

Также есть комбинация способов изготовления элементов. При обработке твердых металлов предварительно выполняется встречный метод, а конечная работа – попутный. При встречном фрезеровании покрытие остается грубым, но этот подход сокращает количество брака.

Изделия на фрезерном станке

При выборе фрез решающим фактором является тип материала, с применением которого изготавливаются детали. Определяется их вид в зависимости от свойств металла. Фрезерный станок позволяет проводить множество манипуляций:

- нарезку плоских элементов заготовок;

- изготовление фасонных профилей;

- нарезку резьбы;

- формование отверстий и другие.

Работа на фрезерном станке подразумевает осуществление гравировки по металлу. Нанесение надписей выполняют в качестве украшения. Например, таблички с надписью и названиями.

Для современного фрезерного оборудования характерна высокоточная обработка с возможностью получения самых сложных деталей. Работа на фрезерном станке по металлу выделяется высокими эксплуатационными свойствами в сочетании с универсальностью.

Для любого производства, где используются металлические детали, фрезерные станки незаменимы. Вот для чего нужен фрезерный станок. Выбор подходящего оборудования определяется в зависимости от назначения.

Рассчитайте свой заказ

Отправьте нам чертеж или описание на [email protected] или заполните форму и мы рассчитаем стоимость и сроки выполнения заказа

Анатомика

Оставьте свой номер телефона и наш специалист свяжется с вами в ближайшее время

Источник

Фрезерование на станках с ЧПУ – Подробно про процесс, станки и операции

Фрезерование с ЧПУ — один из наиболее распространенных процессов при производстве сложных деталей. Есть другие методы изготовления деталей, такие как лазерная или плазменная резка, они могут дать такие же результаты, и их дешевле использовать. Но эти два метода не предоставляют ничего похожего на возможности фрезерной обработки с ЧПУ.

Итак, мы собираемся глубоко погрузиться в процесс фрезерования, изучая различные аспекты самого процесса, а также оборудования. Это поможет вам понять, требуются ли вам услуги фрезерования с ЧПУ для производства деталей или существует более экономичная альтернатива.

Что такое фрезерование с ЧПУ?

Мы рассмотрим процесс, механизмы и т. д. Но давайте сначала проясним, что означает фрезерный станок с ЧПУ, и внесем ясность в некоторые из наиболее запутанных моментов самого термина.

Во-первых, люди часто спрашивают о механической обработке с ЧПУ, когда ищут фрезерование. Механическая обработка включает в себя как фрезерование, так и токарную обработку, но эти два процесса имеют явные различия. Механическая обработка относится к технологии механической резки, которая использует физический контакт для удаления материала с использованием широкого спектра инструментов.

Во-вторых, вся механическая обработка с ЧПУ использует станки с ЧПУ, но не все станки с ЧПУ предназначены для механической обработки. Числовое программное управление — вот что стоит за этими тремя буквами. Любой станок с ЧПУ использует компьютеризированные системы для автоматизации процесса резки.

Поэтому к станкам с ЧПУ также относятся лазерные резаки, плазменные резаки, гибочные прессы и т.д.

Таким образом, обработка с ЧПУ — это смесь этих двух терминов, дающая нам ответ на вопрос, поставленный в заголовке. Фрезерование с ЧПУ — это субстратный метод изготовления, который использует компьютерные системы числового управления для автоматизации процесса.

Процесс фрезерования

Мы могли бы ограничиться описанием только процесса изготовления, но обзор всего процесса дает более целостную картину.

Процесс фрезерования включает:

- Проектирование деталей в САПР;

- Перевод файлов САПР в код для обработки;

- Настройка техники;

- Производство деталей.

Проектирование файлов САПР и перевод в код

Первым шагом является создание виртуального представления конечного продукта в программном обеспечении САПР. Существует множество мощных программ CAD-CAM, которые позволяют пользователю создавать необходимый G-код для обработки.

Код доступен для проверки и изменения, если необходимо, в соответствии с возможностями машины. Кроме того, инженеры-технологи могут смоделировать весь процесс резки с помощью такого программного обеспечения.

Это позволяет проверять ошибки в дизайне, чтобы избежать создания моделей, которые невозможно изготовить.

G-код также можно написать вручную, как это делалось раньше. Однако это значительно удлиняет весь процесс. Поэтому мы предлагаем в полной мере использовать возможности современного инженерного программного обеспечения.

Хотя станки с ЧПУ выполняют резку автоматически, многие другие аспекты процесса требуют участия оператора станка. Например, закрепление заготовки на рабочем столе, а также прикрепление фрезерного инструмента к шпинделю станка.

Ручное фрезерование сильно зависит от операторов, в то время как новые модели имеют более совершенные системы автоматизации. Современные фрезерные центры также могут иметь возможность работы с подвижной оснасткой. Это означает, что они могут менять инструменты на ходу во время производственного процесса. Так что остановок меньше, но их все равно нужно выставить заранее.

После завершения начальной настройки оператор в последний раз проверяет программу машины, прежде чем дать машине зеленый свет для запуска.

В процессе фрезерования используется вращающийся инструмент, который входит в контакт с заготовкой, чтобы отрезать стружку. В результате непрерывной резки получается желаемая форма.

Однако есть несколько различных способов выполнения резки:

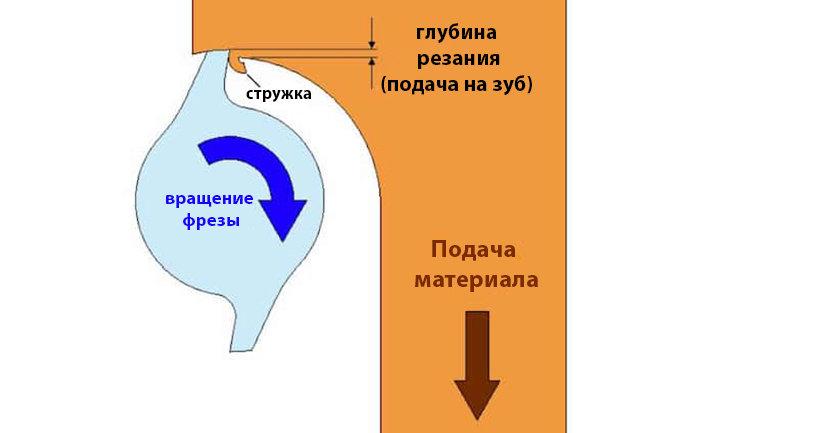

- Обычное фрезерование (попутное фрезерование);

- Встречное фрезерование.

Как следует из названия, обычное фрезерование было более распространенным способом фрезерования , по крайней мере, в прошлом.

Механика обычного фрезерования:

- Толщина стружки увеличивается. Это может вызвать повышение температуры, что приведет к деформационному упрочнению;

- Начало резания включает в себя большее количество трения, что ускоряет износ инструмента и сокращает срок его службы;

- По мере того, как зубья уносят стружку вверх, они могут снова попасть на траекторию резания, что ухудшит качество полировки;

- Необходим более плотный зажим и фиксация заготовки, чтобы избежать смещения, вызываемого большими силами, направленными вверх.

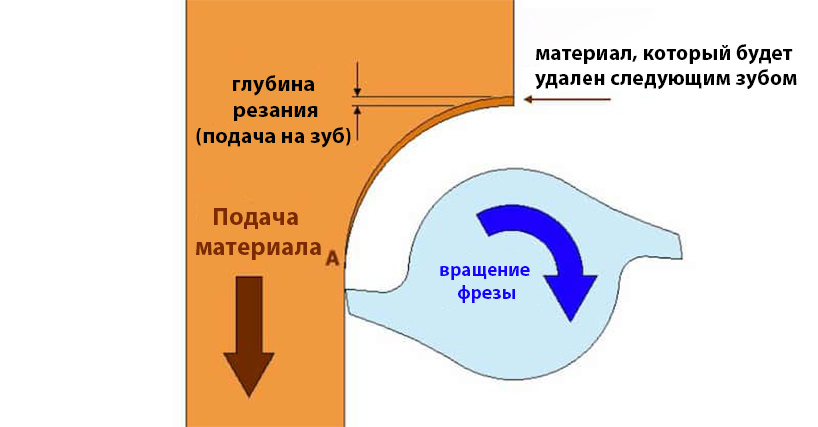

Более новые фрезерные станки с ЧПУ используют встречное фрезерование.

Особенности встречного фрезерования:

- Толщина стружки уменьшается, вызывая нагрев стружки, а не заготовки;

- Режущая поверхность становится чище, что снижает трение и увеличивает срок службы инструмента;

- Стружка попадает за фрезу, что снижает проблему загрязнения траектории резания;

- Горизонтальное подъемное фрезерование создает направленные вниз силы, уменьшая необходимость в дополнительном зажиме.

Процесс фрезерования обычно состоит из нескольких различных операций, но это зависит от формы конечного продукта и состояния заготовки. Часто фрезерование необходимо для придания точной отделки и добавления нескольких элементов, таких как пазы или резьбовые отверстия.

Но он также подходит для создания готовой детали из блока материала. Первые операции используют более крупные инструменты, чтобы быстро вырезать материал, чтобы закрепить процесс до получения приблизительной формы конечной детали.

Смена инструмента необходима для создания высокоточных обрабатываемых деталей. Высокая точность фрезерования достигается на последнем этапе, благодаря чему технические допуски и шероховатость поверхности достигаются до уровней, трудно сопоставимых с любым другим производственным процессом.

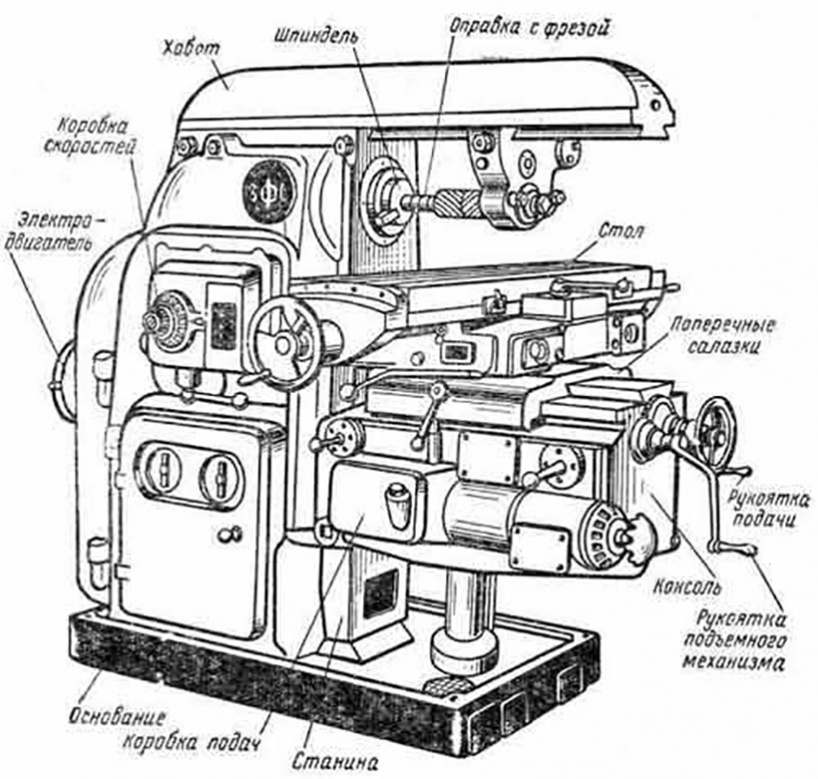

Компоненты фрезерного станка:

Теперь давайте посмотрим, из чего состоит фрезерный станок. Хотя новые фрезерные центры могут выполнять все виды операций, они также более сложные. Поэтому здесь мы придерживаемся более традиционных верстаков, чтобы дать обзор компонентов машины.

Горизонтально-фрезерный станок:

Горизонтальные фрезерные станки получили свое название от расположения инструмента — их ось расположена горизонтально. На изображениях выше показан один из способов их использования — плоское фрезерование. Конечно, для концевого фрезерования подходят и горизонтальные фрезы.

Построить горизонтальный фрезерный станок довольно просто. Режущий инструмент прикрепляется к оправке. Когда необходима смена инструмента, вы можете снять кронштейн оправки и распорки для замены инструментов.

Для фиксации заготовки на рабочем столе необходимы тиски. Траверс может перемещать стол по осям X, Y и Z для перемещения заготовки.

Конечно, новые машины выглядят немного иначе, что делает их пригодными для автоматизации. Горизонтальные фрезерные центры могут иметь несколько шпинделей с различными инструментами на них для сокращения времени оборачиваемости. Кроме того, стол и инструменты могут перемещаться в большем количестве направлений, включая оси вращения.

Тем не менее, основы те же, и понимания более традиционной машины достаточно, чтобы понять современные.

Преимущества горизонтального фрезерования:

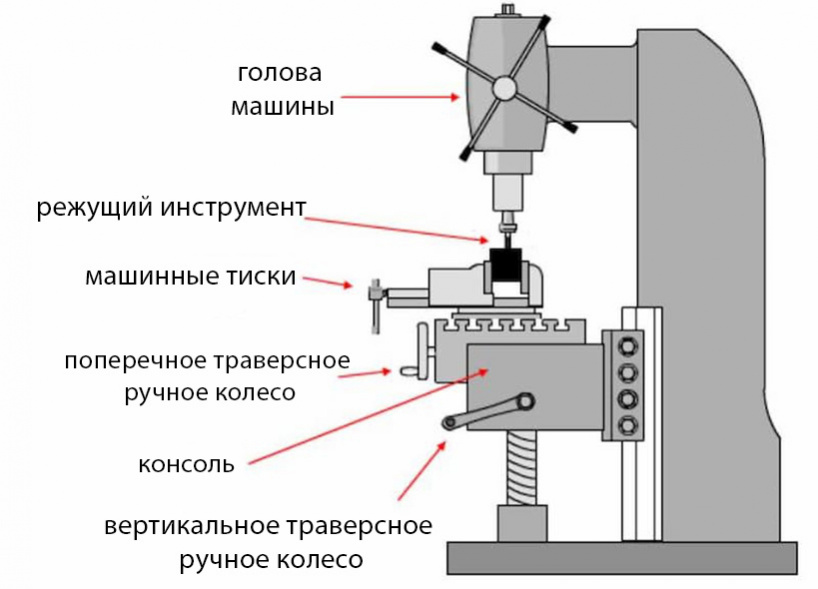

Вертикальный фрезерный станок:

Опять же, название вертикальный фрезерный станок довольно очевидно, если посмотреть на изображение выше. Поскольку ось инструмента расположена вертикально, она лучше подходит для концевого фрезерования.

Есть несколько различий между горизонтальными и вертикальными фрезерными станками . Но основные компоненты по-прежнему похожи. Головка машины находится на конце ползуна. К головке прикреплен шпиндель для режущих инструментов.

Расположение стола идентично горизонтальному фрезерному станку, что дает возможность перемещать его в тех же трех направлениях.

Современные 5-осевые вертикальные фрезерные станки позволяют вращать деталь для большего доступа и сокращения времени оборота. Автоматизация всех перемещений позволяет повысить точность, сократить время выполнения заказа и получить почти идентичные партии деталей.

Преимущества вертикального фрезерования:

- Значительно дешевле горизонтальных фрезерных станков с разницей в цене до 4-5 раз;

- Доступность, потому что больше мастерских могут себе это позволить;

- Легче использовать, потому что вертикальная мельница обеспечивает лучшую видимость того, что на самом деле происходит;

- Больше машинистов, которые могут обеспечить отличные результаты;

- Станки меньше по размеру, занимают меньше места в цехе станков с ЧПУ.

Типы фрезерных станков:

Сегодня на рынке доступно множество разнообразных продуктов. Также существует множество способов классификации. Основы остаются практически одинаковыми везде, с некоторыми модификациями, открывающими больше возможностей и, следовательно, с другим типом фрезерного станка.

Вот самые распространенные виды фрезерных станков:

Фрезерные станки с крестовым столом:

В конструкции фрезерного станка с крестовым столом предусмотрена устойчивая станина станка. В то время как большие и тяжелые детали могут привести к нестабильности консольно-фрезерных станков, станина такого станка может удержать свои позиции. Длинная станина означает, что к станине можно прикрепить сразу несколько деталей, что сокращает время простоя и повышает эффективность работы на рабочем полу.

Рабочий стол прикрепляется непосредственно к станине станка и может двигаться в 2 направлениях. Головка шпинделя, конечно, может перемещаться в осевом направлении для определения глубины резания. Положение оси зависит от станка, так как бывают как горизонтальные, так и вертикальные станины, а также универсальные станки. Все они также могут быть автоматизированы с помощью ЧПУ.

Самый распространенный из этих вариантов — универсальный фрезерный станок с ЧПУ. Хотя горизонтальные и вертикальные фрезерные станки имеют значительные ограничения, эти машины обеспечивают большую гибкость.

Еще один способ увеличения производительности — использование двухмашинного стенда. Это помогает установить на стол несколько деталей для одновременной обработки или одну большую деталь. Это избавляет от необходимости повторно зажимать его для обработки другого конца. Важно отметить, что при этот возникает возможность столкновения инструментов, которое можно предотвратить с помощью правильной программы ЧПУ.

Консольно-фрезерные станки:

Эти машины подходят для производства деталей от малых до средних. Ограничение возникает из-за того, что консольно-фрезерные станки обеспечивают меньшую устойчивость, чем, например, фрезерные станки с крестовым столом. Также рама устанавливает собственные ограничения для размеров деталей.

Традиционный консольно-фрезерный станок — отличный вариант для производства единичных деталей, работ по техническому обслуживанию, подготовительных работ и т. д. Однонаправленное движение режущей головки ограничивает возможность несчастных случаев. Их часто используют для подготовки заготовки для последующей обработки на станциях с ЧПУ.

Эти машины требуют ручной смены инструмента после каждой операции, что немного замедляет весь процесс. Тем не менее, современные обрабатывающие центры с ЧПУ включают в себя возможности консольно-фрезерных станков.

Фрезерные станки с выдвижной шпиндельной бабкой:

Фрезерные станки с выдвижной шпиндельной бабкой имеют режущую головку, установленную на плунжере, который может перемещаться вперед и назад. Это увеличивает перемещение инструмента до двух осей — X и Y. На рынке доступны как горизонтальные, так и вертикальные варианты ползуна. Многие из таких станков также имеют возможность поворота режущей головки.

Продольно-фрезерные станки:

Продольно-фрезерные станки очень похожи на фрезерные станки с крестовым столом. Оба имеют большие рабочие столы и шпиндели, которые могут двигаться в 3-х направлениях. Основное отличие заключается в способности продольно фрезерных станков одновременно работать с большим количеством фрезерных инструментов. Количество различных инструментов обычно достигает 4.

Дополнительная гибкость увеличивает их эффективность и снижает потребность в остановке обработки для смены инструментов.

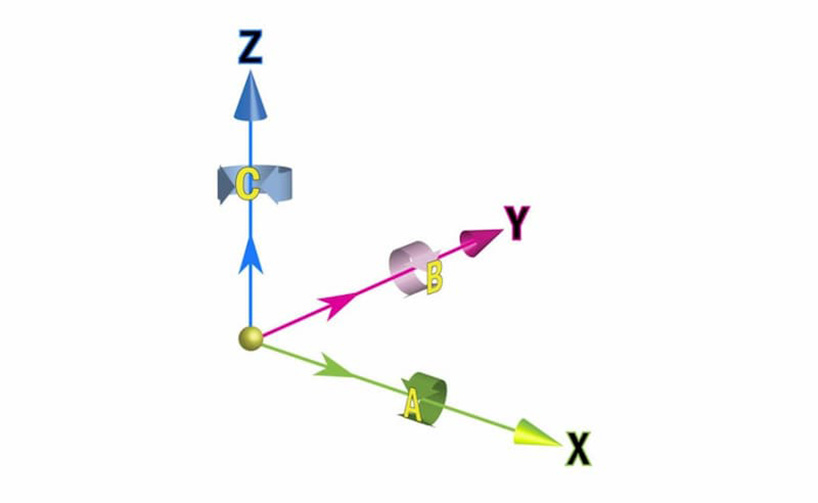

Сколько осей?

Мы уже упоминали различные оси в этой статье. Но давайте полностью проясним, что каждый из них означает.

3-х осевое фрезерование

Трехосевой вертикальный фрезер означает, что стол может перемещаться в 2 направлениях — X и Y. Это позволяет позиционировать заготовку относительно режущего инструмента, при этом расстояние остается неизменным. Таким образом, третья, ось Z, добавляется, позволяя опустить режущий инструмент.

Контроллеры ЧПУ обеспечивают одновременное перемещение трех, обеспечивая необходимую гибкость для большинства потребностей обработки.

4-осевой фрезерный станок имеет все 3 оси, как описано ранее. Но у него есть еще одна ость — ось A. Стол такого станка может вращаться вокруг оси X, что позволяет производить торцевое фрезерование сторон без изменения положения заготовки.

Как вы можете догадаться, все, что было верно для 4-осевого фрезерного станка, применимо и к 5-осевуму. Но теперь мы добавляем ось B, которая дает вращательное движение вокруг оси Y.

5-осевые обрабатывающие станки с ЧПУ стоят намного дороже, чем другие варианты, но позволяют изготавливать очень сложные детали за один раз. Никаких дополнительных настроек не требуется, поскольку срок службы инструмента увеличивается за счет возможности подходящего позиционирования детали.

6-осевой фрезерный станок:

6-осевые фрезерные центры с ЧПУ не слишком распространены из-за высокой цены. Они могут быть на 75% быстрее, чем 5-осевые станки, но необходимость в таких возможностях достаточно редка, чтобы оправдать затраты. На видео выше также показано сравнение 5-осевого и 6-осевого фрезерного станка.

6-осевой фрезерный станок имеет стационарный рабочий стол, а вся свобода передвижения предоставлена режущей головке. Она может двигаться в трех направлениях, а также вращаться вокруг всех этих осей.

Фрезерные операции с ЧПУ:

Фрезерование подходит для множества различных функций, включая нарезание резьбы, снятие фаски, прорезание пазов и т. д. Это позволяет создавать сложные конструкции на одном фрезерном центре с ЧПУ с завидной точностью. Эти допуски на станках с ЧПУ около +/- 0,1 мм.

Для создания этих вышеупомянутых функций требуется множество различных фрезерных операций:

- Фрезерование поверхности;

- Торцевое фрезерование;

- Угловое фрезерование;

- Фрезерование формы;

- Профильное фрезерование;

- Зубофрезерование и др.

Обычное фрезерование:

Обычное фрезерование также широко известно как фрезерование поверхности. В нем используется горизонтальная фреза, что означает, что ось вращения режущего инструмента параллельна режущей поверхности.

При фрезерование поверхности могут использоваться различные фрезы, широкие или узкие, в зависимости от необходимого результата. Использование широкой фрезы может привести к быстрому съему материала в сочетании с низкой скоростью резания, высокой скоростью подачи и крупными зубьями фрезы. Конечно, обработка поверхности такой резки может не соответствовать требованиям.

Следовательно, второй шаг может включать смену инструментов для использования более мелких резцов. Это также требует более высоких скоростей резания и более низких скоростей подачи, поэтому количество снимаемого материала в единицу времени меньше. В то же время финальная отделка получается более аккуратной. Таким образом, сочетание этих двух факторов является хорошим выбором с экономической точки зрения.

Торцевое фрезерование:

В этой операции используется режущий инструмент с зубьями по бокам и на конце. Ось инструмента перпендикулярна обрабатываемой детали.

Торцевое фрезерование часто происходит после фрезерования поверхности, так как оно позволяет получить более сложные контуры и оставляет красивую поверхность. Зубцы по бокам выполняют большую часть работы по резке, а зубцы на кончике обрабатывают поверхность.

Угловое фрезерование:

Эта операция фрезерования позволяет нам создавать фаски, канавки и т. д. Есть несколько способов выполнить эти функции.

В случае обычного 3-осевого фрезерного станка наиболее целесообразно использовать разные фрезы. Это могут быть фрезы «ласточкин хвост» для обработки канавок под углом или просто фрезы с конической режущей головкой для снятия фасок. Обратите внимание, что эти двое в основном противоположны друг другу.

Ось фрезы может быть перпендикулярна или расположена на одной линии с поверхностью.

Фрезерование формы:

Этот тип фрезерования требует специального инструмента для создания более сложных контуров поверхности. Выпуклые и вогнутые фрезы являются примерами инструментов, которые здесь используются.

Фрезерование формы помогает создать эти контуры поверхности за один проход. Инструменты могут помочь создать круглые выемки, скругленные края и т. д. Инструменты должны иметь правильные параметры для достижения желаемого результата.

Групповое фрезерование — это подкатегория формового фрезерования, при котором использование нескольких фрез одновременно может создавать шаблоны.

Профильное фрезерование:

Обычная операция фрезерования для изготовления выпуклых и вогнутых деталей. Процесс состоит из 3-х этапов — черновой, получистовой и чистовой.

При черновой обработке используются круглые пластины для выполнения начальной работы по удалению большей части материала. Концевые фрезы со сферическим концом идеально подходят для получистовой и чистовой обработки.

Такая работа в значительной степени выиграет от фрезерования с ЧПУ, поскольку 4- и 5-осевая технология может значительно ускорить операции, а также обеспечить лучшее качество.

Зубофрезерование:

Да, фрезерование также находит применение для производства различных типов шестерён . Весь процесс изготовления шестерён состоит из двух этапов.

Сначала идет зубофрезерование. Мягкость материала позволяет с легкостью изготавливать деталь, обеспечивая при этом большие допуски. Затем шестерни проходят процесс термообработки для упрочнения поверхности. После этого токарная обработка с ЧПУ будет отвечать за конечный результат.

Подходящие материалы:

Фрезерование с ЧПУ можно использовать для обработки множества различных материалов. Выбор, конечно же, сводится к требованиям. Процесс выбора состоит из следующих этапов:

- Создание геометрии детали;

- Определение сил, действующих на деталь. Программное обеспечение САПР с надстройками FEA может здесь очень помочь;

- Определение свойств материала на основе результатов;

- Создание списка возможных материалов;

- Выбираем тот, который соответствует требованиям с наилучшим соотношением рентабельности;

- Убедившись, что материал подходит для фрезерования.

Металлы, пригодные для фрезерования с ЧПУ:

- Мягкая сталь;

- Нержавеющая сталь;

- Инструментальная сталь;

- Алюминий;

- Латунь.

Пластмассы, пригодные для фрезерования:

Если вам понравился данная статья, то поделитесь её со своими друзьями, оставляйте комментарии и ставьте лайк!

Источник