- Неавтоклавный и автоклавный пенобетон — состав и способы производства

- Состав пенобетона

- Принцип изготовления

- Характеристика

- Производство

- Как делают автоклавный пенобетон

- Неавтоклавный способ

- Чем отличается пенобетонная продукция?

- Большая Энциклопедия Нефти и Газа

- Автоклавный способ

- Описание газобетонных блоков автоклавного твердения

- Что такое автоклавный газобетон — особенности и характеристики

- Чем отличается от неавтоклавного

- Преимущества и недостатки

- Виды блоков автоклавного твердения, где применяются

- Технология производства

- Что входит в состав, компоненты

- Дозировка и перемешивание

- Блочная нарезка

- Обработка в автоклаве

- Нуждается ли автоклавный бетон в армировании

Неавтоклавный и автоклавный пенобетон — состав и способы производства

В строительстве возрастает избирательность подхода к каждому заданию. Свою нишу заняли пенобетоны. Различают автоклавный пенобетон и классический. Они относятся к ячеистым стройматериалам. Основными преимуществами баротехнически полученного камня являются легковесность при сохранении хорошей прочности, высокая тепло- и звукоизоляция при минимальной толщине блоков.

Набор составляющих и принцип изготовления для обоих видов идентичны. Существенную разницу в качественных характеристиках определяет технология производства пенобетона, а точнее — процесс твердения.

Состав пенобетона

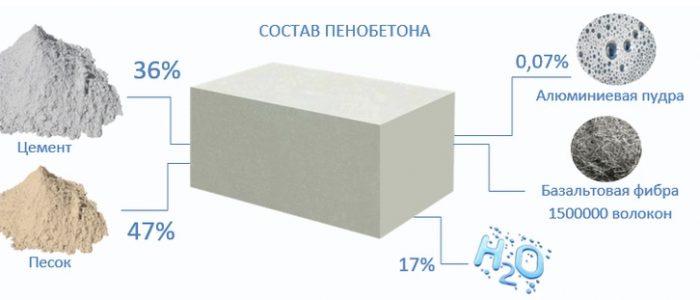

Рецепт приготовления цементно-песчаной смеси включает следующие компоненты:

- портландцемент (М300, 400, 500) как вяжущее;

- мелкодисперсный просеянный песок;

- очищенная вода;

- пудра или алюминиевая паста в качестве газообразователя;

- известь, как катализатор химических реакций, приводящих к вспучиванию;

- добавки, придающие дополнительные свойства раствору, по необходимости.

Принцип изготовления

Рецептуры обоих видов пенблоков, после перемалывания цемента и песка в однородную массу с водой, предполагают введение специальных добавок. Они обеспечивают формирование ячеистой структуры готового изделия. В условиях технологического процесса или во время естественного затвердевания известь и алюминиевая добавка вступают в химическую реакцию с образованием углекислого газа, что выглядит как вспенивание раствора и в конечном счете ведет к образованию пор. Преобразования должны произойти до застывания массы.

Характеристика

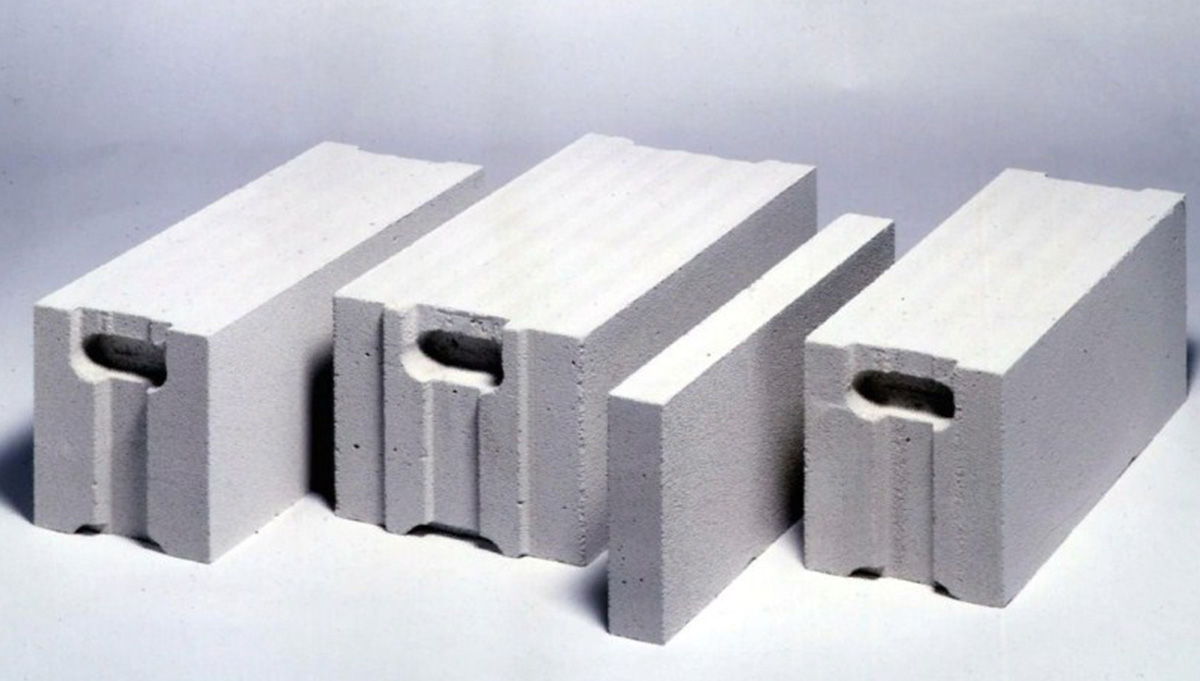

Материал негорюч, долговечен (до 150 лет). Во время длительной эксплуатации практически не дает усадки (0,5 мм/м). Пористый искусственный камень поглощает звуки и не образует эхо в помещении. Блоки автоклавного пенобетона, полученные нарезанием массива, отличаются абсолютно четкими геометрическими формами, что соответствует ГОСТу. Производство пенобетона использует экологически чистые материалы, поэтому другое название камня — биоблоки. Другие важные свойства приведены в таблице:

| Параметр | Величин |

| Плотность, D | 400—700 кг/м3 |

| Морозоустойчивость, F | 150 циклов |

| Паропроницаемость | 0,18 |

| Прочность | В2,5-В5 |

| Теплопроводность | 0,15 Вт/мС |

Производство

Как делают автоклавный пенобетон

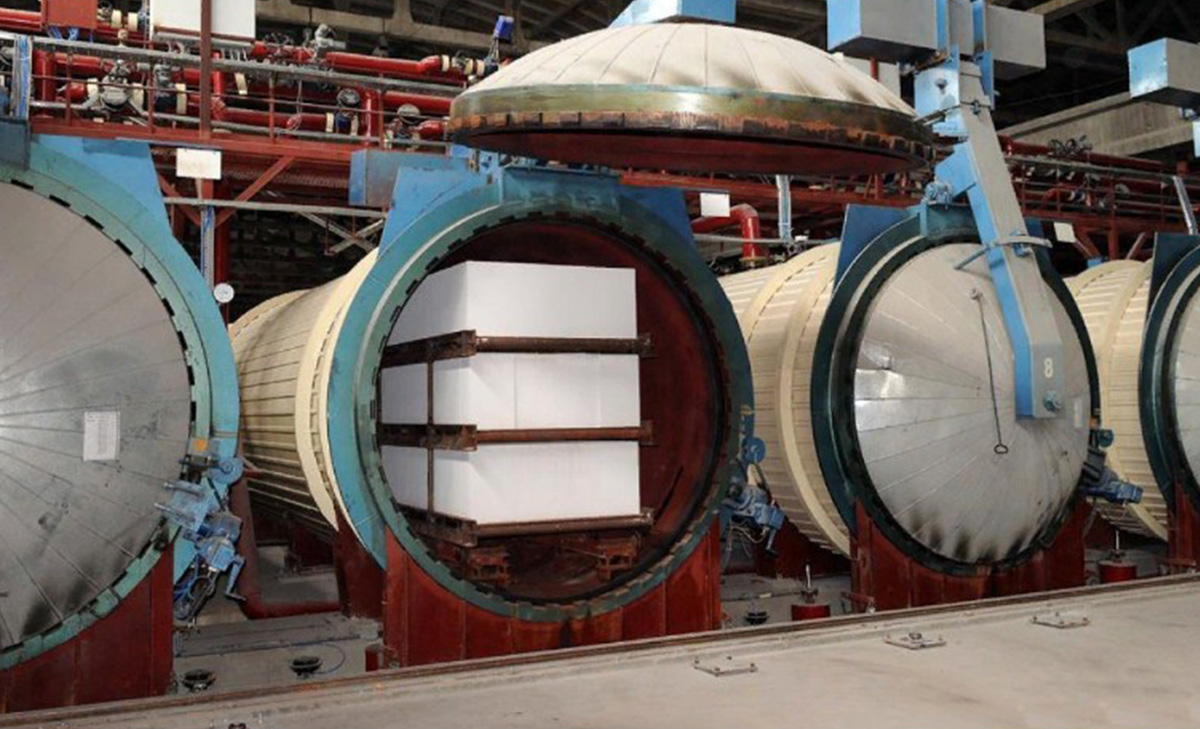

Однородная смесь определенной консистенции разливается в формы, частично схватывается до кондиции, когда каменную глыбу можно разрезать на блоки. Они подаются в автоклав, где установлены параметры:

- температура 190—200 градусов Цельсия;

- давление — до 1,3 МПа;

- водяной пар.

Химические превращения под воздействием таких физических факторов приводят к изменениям структуры на уровне молекул, что дает плотное сцепление частиц. Образуется новое вещество — тоберморит, которое и придает искусственному камню особые качества. Полный цикл автоклавирования длится 12—48 часов, что полностью удаляет лишнюю влагу. Благодаря такому методу изготовления пенобетона стало возможным снижение количества цемента в смеси, уменьшение веса блока, высокая плотность и прочность продукта.

Неавтоклавный способ

Для приготовления смеси берутся те же материалы. Замешивают однородный раствор с пузырьками газа и заполняют емкости для блоков. Набор прочности происходит путем застывания в естественных условиях в течение месяца, точнее — 28-ми дней. Некоторые способы производства предусматривают использование технологической пены из минерального сырья для получения ячеистой структуры камня. В этом случае важно точное соблюдение водоцементного соотношения. Путем его регулирования можно готовить неавтоклавный пенобетон разной степени плотности, прочности.

Чем отличается пенобетонная продукция?

Сравнительная характеристика ячеистого камня, полученного разными способами производства, будет перевешивать в сторону автоклавного бетона уже только по причине автоматизированного изготовления. Заводские условия с дорогостоящим оборудованием дают гарантию высокого качества продукции, подтвержденное паспортом контроля. Автоклавный бетон соответствует ГОСТу номер 25485—89 и 21520—89. Неавтоклавный метод не требует сложного оборудования, прост и дешев, но и к качеству высокие требования предъявить нельзя. Однако каждый из материалов нашел определенную сферу применения.

Автоклавный пористый камень призван создать комфортный микроклимат в доме. Ему не страшна влажность, он способен сохранить прохладу в помещении летом, а тепло — зимой.

В таблице отражены свойства пенобетонов различного производства в сравнении:

| Метод получения | Преимущества | Недостатки |

| Автоклавный | Быстрый набор прочности | Использование пенобетона после баротермической обработки увеличивает строительные расходы на 30% |

| Низкий показатель усадки (0,5мм/м) | ||

| Устойчивость к образованию трещин | ||

| Высокая прочность | ||

| Отличная тепло- и звукоизоляция | ||

| Неавтоклавный | Можно задавать параметры плотности в процессе производства | Неоднородность материала за счет неравномерного распределения пор и наполнителя в процессе замеса |

| Пригоден для заливки напольных покрытий, кровли | Со временем подвержен усадке (1—3 мм/м) и растрескиванию | |

| Применим для изготовления нестандартных форм | Геометрически неидеальные формы, что усложняет монтаж | |

| Используется в монолитном строительстве | Низкая теплоемкость, звукоизоляция | |

| Широкий укладочный шов и его промерзание снижают морозоустойчивость |

Источник

Большая Энциклопедия Нефти и Газа

Автоклавный способ

Автоклавный способ приемлем для склеивания плоских, клиновидных панелей, а также агрегатов сложной формы. [2]

Автоклавный способ характеризуется хорошим выходом продуктов, их высокой чистотой и скоростью протекания реакции. [3]

Автоклавный способ аналогичен вакуумному; изделие, формуют путем создания вакуума внутри формы и дополнительного давления на вакуум-мешок, создаваемого в автоклаве. [4]

Автоклавный способ применим для прессования из шпона или ткани как обычных, так и каркасированных изделий ( обшивок) любой конфигурации. [5]

Автоклавный способ аналогичен вакуумному; изделие, формуют путем создания вакуума внутри формы и дополнительного давления на вакуум-мешок, создаваемого в автоклаве. [6]

Автоклавный способ является аиболее распространенным способом производства пенополистирола. Он обеспечивает получение высококачественного пенополистирола, не уступающего по своим основным эксплуатационным показателям лучшим зарубежным образцам. [7]

Автоклавный способ формования ( давление 5 — 25 кг / см2) целесообразен в произ-ве больших партий крупных и сложных изделий. [8]

Автоклавный способ формования целесообразно применять при изготовлении большой серии крупных и сложных изделий. Давление прессования ( 5 — 25 кГ / см2) в данном случае создается паром или водой, реже сжатым воздухом. При таком высоком давлении прессования получаются высокопрочные изделия. Прессформа для автоклавного формования аналогична прессформе, используемой при вакуумном формовании. Обогревание в процессе формования может производиться паром или горячей водой, применяемыми для создания давления, или электронагревателями, расположенными в форме. Для автоклавного формования изделий могут использоваться автоклавы, применяемые для вулканизации каучука в производстве резиновых изделий. [9]

Автоклавный способ формования ( рис. VIII-4) целесообразно применять при изготовлении большой серии крупных и сложных изделий. Тележку, на которой установлена форма со стеклопластом, цулагой и резиновым чехлом, закатывают в автоклав, аналогичный по конструкции автоклавам, применяемым для вулканизации каучука в производстве резиновых изделий. Давление прессования, равное 5 — 25 кгс / смг, создается паром, горячей водой или, реже, сжатым воздухом, нагнетаемым в автоклав. [11]

Автоклавный способ формования применяется в производстве крупногабаритных конструкций изделий сложной формы с более высокими и стабильными в процессе эксплуатации физико-механическими свойствами при достаточно большой серии. Способ позволяет получать как однослойные изделия, так и многослойные с сотовым заполнителем или с заполнителем из жесткого пенопласта. [12]

Автоклавный способ варки имеет особо важное значение при конденсации фенола с фурфуролом, ацетальдегидом или масляным альдегидом. [13]

Автоклавный способ изготовления газобетона обеспечивает высокую прочность, уменьшает расход цемента и ускоряет процесс производства. [15]

Источник

Описание газобетонных блоков автоклавного твердения

Одним из востребованных материалов для строительных работ является газобетон. Его ещё называют ячеистым или лёгким. Подробнее о материале, его плюсах и минусах – ниже.

Что такое автоклавный газобетон — особенности и характеристики

Это материал искусственного происхождения, разновидность пористого бетона, в котором имеются сферические микроскопические ячейки. Благодаря пористой структуре газобетон отличается высокой теплоизоляцией, небольшим весом.

Чем отличается от неавтоклавного

В зависимости от способа изготовления выпускают следующие виды бетона:

- Неавтоклавный газобетон – не подвергается термической обработке. Высыхание и твердение изделий проходит в природных условиях или при незначительном нагревании. После затвердевания бетон получается серой окраски.

- Автоклавный газобетон – сушат в специальной печи. Получаются блоки почти белого цвета с особыми свойствами.

Автоклавный и неавтоклавный газобетон, отличия:

- Прочность. К стене из автоклавных блоков можно прикрепить предметы, имеющие большую массу, например, колонку, полку, шкаф, кондиционер. Неавтоклавные блоки такой нагрузки не выдержат.

- Стабильное высокое качество автоклавных газоблоков, так как их изготавливают только на крупных производствах в отличие от неавтоклавного материала, который часто производят кустарными способами.

- Малая усадка при эксплуатации автоклавного бетона – 0,5 мм/м; неавтоклавного – до 3 мм/м.

Преимущества и недостатки

Преимущества и недостатки материала представлены в таблице

| Достоинства | Недостатки |

| · Прочность, которую можно повысить армированием. · Устойчивость к плесени и гнили. · Простота обработки (резки, шлифовки); даже с помощью ручных инструментов можно придать блокам любую форму. · Хорошая вентиляция и шумоизоляция создают комфортный микроклимат. · Низкая теплопроводность, сохранение тепла в помещении. · Морозостойкость, высокая устойчивость к резким перепадам температур. · Небольшой вес позволяет снизить затраты на транспортировку. · Большой размер блоков ускоряет строительство. | · Гигроскопичность. Впитывает влагу при длительном контакте с ней, что при низких температурах ухудшает качество материала. · Для крепления тяжелых конструкций необходимы крепежи (пластиковые распорные анкера). · Хрупкость, которая создаёт трудности перемещения. |

Исправить такой недостаток как гигроскопичность можно с помощью гидроизоляционной пропитки или покрытия, содержащего плиточный клей.

Гидрозащита необходима, если это:

- подземные части зданий (цоколь, фундамент, подвал);

- первый ряд кладки;

- помещение с повышенной влажностью (бассейн, душевая, ванная комната).

Виды блоков автоклавного твердения, где применяются

Учитывая различия эксплуатационных свойств, для постройки жилых домов можно использовать автоклавный газобетон, тогда как неавтоклавный применяют в технических постройках — заборы, сараи для животных, гаражи, беседки.

Газобетонные автоклавные блоки часто используют при возведении однослойных, двухслойных и комбинированных стен, внутренних и наружных стен.

Из них строят здания:

- жилые;

- коммерческие;

- производственные;

- административные.

Из этого бетона могут сооружать противопожарные перегородки и стены, использовать в качестве наполнителя каркасов из стали и бетона.

Благодаря многочисленным положительным свойствам автоклавный бетон применяют для создания стеновых панелей жилых, коммерческих, промышленных зданий. Для типовых крупнопанельных построек панели собирают из отдельных секций.

Газоблоки, получаемые путем обработки в автоклавных печах, плотностью 800-1000 кг/м 3 используют в качестве перекрытия; плиты меньшей плотности применяют в качестве теплоизоляции чердаков, подвалов и т. д.

В зависимости от формы блоки бывают:

Наиболее распространённые габаритные размеры газоблоков составляют 60×25 см, толщина – от 7,5 до 50 см, хотя при необходимости – до 3 м. Иногда предусматривают специальные впадины и выемки, называемые гребень и паз, которые позволяют сделать стену идеально ровной.

На стройплощадку материал привозят уже в виде готовых строительных блоков, отрезанных по размеру, отшлифованных, поэтому укладываются быстро, без дополнительных расходов на отделочные материалы. Правильно уложить стену из газоблоков сумеет даже неквалифицированный рабочий в короткий срок.

Технология производства

Первый этап технологического процесса, чтобы изготовить газоблок автоклавный, – получение исходного песчано-цементного раствора заданного состава, нужной консистенции.

Что входит в состав, компоненты

У газобетона естественной выдержки и автоклавной почти одинаковый состав.

- цемент;

- чистый песок мелкий, размер зёрен не более 2 мм;

- вода химически чистая, средней жёсткости;

- алюминиевая паста или порошок, негашёная известь с целью запуска процесса вспенивания;

- компоненты, улучшающие свойства, ускоряющие процесс затвердевания (необязательные добавки).

Технологический процесс с использованием автоклава включает следующие этапы:

- Дозировка песка, воды. Измельчение в шаровой мельнице.

- Поэтапное добавление цемента, извести, алюминиевой пыли; перемешивание.

- В результате химической реакции выделяется газ, который необходим для получения пористой структуры материала.

- Заполнение форм полученным раствором.

- Частичное затвердевание бетона до первичной прочности.

- Разрезание на блоки необходимых размеров с помощью промышленных струн или проволочных пил.

- Автоклавное твердение – это пропаривание бетонных изделий в течение 10-12 часов.

- Досушивание на складе в течение 28-30 суток.

Дозировка и перемешивание

Чтобы получить газобетон с заданными свойствами, необходимо строго соблюдать пропорции исходных компонентов, их качество и количество. Каждый компонент взвешивается и отправляется в смеситель. Перед добавлением алюминиевой пудры, ее тщательно обрабатывают.

Особые требования предъявляются к однородности рабочего раствора, поэтому требуется тщательное перемешивание с водой до сметанообразной консистенции.

Автоматизированное смешивание проводится на высокой скорости 4-5 минут. Затем смеситель очищают водой и отправляют в него следующую порцию.

Блочная нарезка

Особенностью газобетона является возможность получить блоки различных размеров. Этот материал легко обрабатывается, режется с помощью простого ручного или электрического инструмента:

- специальная ручная ножовка,

- цепная электропила,

- сабельная пила,

- пила типа «Аллигатор»,

- станок для резки газобетонных блоков.

Обработка в автоклаве

Основное оборудование технологического производства – это автоклав. Представляет собой герметичный аппарат, в котором создаётся высокое давление до 12 кг/см 3 ; блоки прогревают водяным паром до температуры около 200 0 С. Температуру повышают постепенно, чтобы не нарушить пористую структуру. При автоклавном твердении из материала быстрее удаляются излишки влаги, поры внутри газоблока распределяются равномерно.

Промышленное производство газобетона на специальном оборудовании обеспечивает высокое качество готового продукта. Все процессы автоматически контролируются, легко налаживаются на рецептуру с заданными характеристиками, необходимую заказчику.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

При возведении многоэтажных зданий из блоков автоклавного бетона для усиления стен требуется армирование.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

- углеволокно;

- стеклоткани;

- стеклопластик;

- углеродный нетканый материал.

Когда армирование необходимо:

- Самый нижний ряд кладки.

- Если стены длинные, их можно укрепить армопоясом.

- Каждый четвертый ряд кладки, если протяженность стены превышает 6 м.

- Оконные, дверные проёмы.

- Самый верхний ряд кладки, на который опирается крыша дома.

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

Технология изготовления газобетонных блоков своими руками

Технология укладки стен из газобетонных блоков

Технология укладки газобетонных блоков на клей-пену

Технология укладки внутренних перегородок из газобетонных блоков

Источник