- Заготовительные операции перед сваркой

- Четырехвалковые вальцы способы вальцовки

- Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

- Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

- Виды гибки металла.

- Продольная гибка металла.

- Поперечная гибка металла.

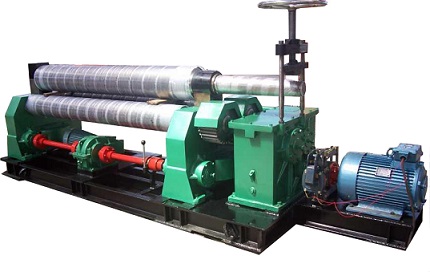

- Вальцы для листового металла. Листогибочные вальцы.

- Вальцы трехвалковые.

- Загиб кромки металлического листа.

- Вальцы четырехвалковые. Подведение концов при вальцовке листа.

- Вальцовка обечаек – как сделать красивые края у цилиндров?

- 1 Терминология и суть вальцовки

- 2 Технология и особенности дефектов

- 3 Что справится с вальцеванием обечаек?

Заготовительные операции перед сваркой

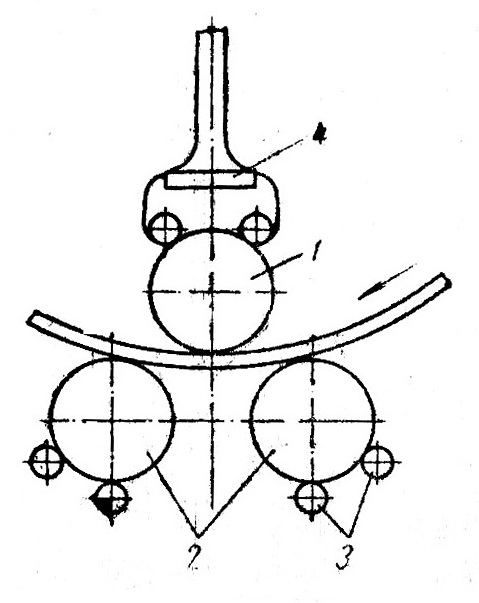

Рис.58.Схема гибки на четырехвалковых вальцах: 1—верхний валок; 2—листовая сталь; 3—боковые валки; 4—нижний валок.

После подгибки концов всей партии листов подкладной лист снимают с вальцов и приступают к вальцовке (рис. 57, в), для чего листы пропускают через вальцы несколько раз в обоих направлениях, периодически проверяя радиус вальцовки шаблоном. Степень изгиба листа регулируется подъемом или опусканием верхнего валка 2.

После окончания вальцовки листов в замкнутые цилиндрические поверхности правый конец верхнего валка освобождают от подшипника, поднимают его вверх и снимают свальцованный лист краном, сдвигая его вдоль валка, и укладывают у вальцов. Иногда свальцованные детали представляют собой часть окружности, в этом случае они снимаются краном без подъема верхнего валка. Необходимо иметь в виду, что из-за упругой деформации наименьший диаметр вальцовки листов на 15—20% больше диаметра верхнего валка.

Для укладки листовой стали, предназначенной для гибки и для поддержания длинных деталей во время гибки, вальцы должны быть оборудованы столами или вальцы установлены на уровне пола в приямке. Обычно звено гибщиков состоит из двух человек: гибщика и оператора. В отдельных случаях при гибке крупногабаритных толстостенных листов звено состоит из трех человек.

При радиусах гибки свыше 2000 мм подгибку концов листов не производят, так как стрелка прогиба на длине плоского участка незначительна. При вальцовке листовой стали малой толщины применяются подгибка кромок после вальцовки и соединение кромок листов сварными швами. После сварки кромки листов из-за усадочных напряжений в сварных швах деформируются. Устранение деформаций и подгибку обеих кромок листа производят на вальцах, для чего обечайка надевается на верхний валок и прокатывается между валками.

При гибке листовой стали 2 на четырехвалковых машинах подгибка кромок производится одновременно с вальцовкой (рис. 58). Верхний 1 и нижний 4 валки являются приводными и вращаются в разные стороны, передвигая изгибаемый лист. Два боковых валка 3 не имени привода и могут перемещаться по наклонным направляющим, приближаясь или отдаляясь от верхнего валка. Подгибка кромок осуществляется во время гибки за счет давления одним из боковых валков.

Источник

Четырехвалковые вальцы способы вальцовки

Усилия гибки при выборе пресса определяются по следующим формулам:

свободная гибка проката

гибка листового проката с прижимом

угловая гибка листового проката с калибровкой

где Pnp — усилие прижима, Н; В — ширина заготовки, мм; s — толщина заготовки, мм; I—расстояние между опорами пресса, мм; п—коэффициент, характеризующий влияние упрочнения, равный 1,6—1,8; р — давление калибровки, Па; при s с 10 мм P — 60 . 80 МПу; F — площадь калибруемой заготовки (под пуансоном), мм 2 ; kx — коэффициент, зависящий от отношения lis, равный 0,07—0,2,

Гибка цилиндрических обечаек выполняется на трех- и четы- рехвалковых вальцах с различным взаимным расположением валков и способом регулировки.

Широко распространенными являются трехвалковые симметричные вальцы горизонтального типа, характеризующиеся симметричным расположением боковых приводных валков по отношению к среднему, перемещающемуся по высоте, благодаря чему заготовка изгибается на начальном участке (рис. 4.13, а). Перемещение среднего валка в зависимости от радиуса кривизны R ориентировочно можно определить по формуле

В холодном состоянии вальцуют листы толщиной до 50 мм. При гибке на трехвалковых вальцах кромки листа в месте стыка остаются прямыми шириной 150—200 мм, в четырехвалковых вальцах от s до 2s в зависимости от длины загибаемой кромки, где s —толщина листа, детали тут. Для подгибки концов заготовки непосредственно на листогибочных вальцах используют трехвалковые асимметричные и четырехвалковые вальцы. В асимметричных трехвалковых вальцах передний боковой валок расположен с малым смещением вперед по отношению к среднему валку и начальный изгиб заготовки производится перемещением под углом к вертикали заднего валка (рис. 4.13, б). Это дает возможность согнуть конец листа почти полностью, так как расстояние, на котором может быть подведена задняя кромка заготовки к среднему валку, незначительно. Однако из-за больших усилий на валках асимметричные листогибочные вальцы выпускаются только малого и среднего размеров для гибки заготовок толщиной до 30 мм и шириной до 4—5 м.

Для гибки толстых листов применяют вальцы четырехвалковые (рис. 4.13, б). Здесь боковые валки расставлены шире и под средним валком поставлен дополнительный нижний. Регулируется по высоте положение боковых валков, которые перемещаются наклонно к вертикали. Перемещение валков определяется по формуле

При гибке обечаек на четырехвалковых вальцах заготовку заводят в валки до упора в противоположный боковой валок (рис. 4.14, а). Перемещением вверх нижнего валка заготовка зажимается между средним и нижним валками. Затем заготовка изгибается на узком участке перемещением бокового валка (вид б). Включением валков конец заготовки сгибается до самой кромки на конечный радиус (вид в). После этого валки устанавливаются по симметричной схеме и сгибается средний участок заготовки на промежуточный радиус (вид г). Подгибка второго конца заготовки происходит так же, как и первого. Затем за один-два пропуска заготовка сгибается на среднем участке на окончательный радиус (виды д, е). Количество пропусков зависит от серийности выпуска заготовки и квалификации вальцовщика. При большой серийности и опытном вальцовщике переходы подгибки концов и гибку среднего участка заготовки можно сразу выполнять на конечный радиус.

Источник

Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

Виды гибки металла.

Существует два вида гибки металлопроката:

а) продольная гибка, в этом случае металл испытывает только изгиб;

б) поперечная гибка (отгибание бортов, перегибы, высадка и т. п.), в этом случае металл испытывает, кроме изгиба, еще осаживание и вытяжку.

Продольная гибка металла.

Продольная гибка выполняется обычно в холодном состоянии на соответствующих станках. Поперечная гибка применяется при малых радиусах кривизны, когда металл при холодной гибке будет испытывать чрезмерные напряжения, а также — при большой толщине металла.

При гибке проката с большими площадями на горячую существует большой шанс образования кривизны по сферической и винтовой поверхности, она не образуется при гибке на холодную так как металл пружинит в следствии чего мешает образованию кривизны.

Поперечная гибка металла.

Второй вид гибки выполняется почти всегда в горячем состоянии (осаживанием).

Гибка кромок прямых листов (листы судовых корпусов) не сопровождающаяся осаживанием, выполняется и в холодном состоянии на особых гибочных станках или прессах.

Обработка кромок и образование отверстий выполняется посте горячей гибки металла, так как при горячей обработке изменяются расстояния между отверстиями, а кромки под влиянием вытягивания или осаживания теряют правильные очертания.

При холодной гибке металла вначале обрабатываются кромки, образуются отверстия, а затем производится гибка.

Вальцы для листового металла. Листогибочные вальцы.

Гибка листового металлопроката осуществляется на специальных станках, называемых гибочные вальца.

Вальцы трехвалковые.

Чаще всего гибочные вальца состоят из трех валков, от этого и их название трехвалковые вальцы. Два нижних валка ведущие, они создают вращение в одну сторону, а третий верхний ведомый, он поджимает лист и от трения получает вращение.

Лист помещают посередине между двумя нижними и одним верхнем валками и несколько раз прокатывают между ними (рис.1, а). После каждого прогона листа в вальцах, верхний валок постепенно опускается и нажимает на лист (рис.1, б). Механизм, благодаря которому опускается верхний валок может быть, как ручной, так и автоматический. Таким образом можно получить любой радиус кривизны, но не меньше диаметра верхнего валка.

Рис.1. Различное положение валков.

Если лист должен получить коническую поверхность, то концам верхнего валка дают определенный наклон, и верхний валок занимает наклонное положение по отношению к нижним. При этом между верхним валком и листом возникают не только трение качения, но и трение скольжения, так как различные точки листа по образующей конуса будут двигаться с различными окружными скоростями, при постоянной окружной скорости поверхности валка. Радиус кривизны листа получается постепенно в результате неоднократного движения листа между валками. Изменение направления вращения валков (передний и обратный ход) в малых станках осуществляется прямым и перекрестным ремнем, а в больших — реверсивным электродвигателем.

С помощью гибочных вальцев выполняют гибку разных замкнутых и не замкнутых деталей конической и цилиндрической формы. Для того чтобы снять свальцованную деталь замкнутой формы с верхнего валка на одном его конце имеется откидной подшипник.

Если валки имеют большую длину, возможность прогиба их предупреждается установкой под нижними валками двух роликов. Если на валках не производится загибания замкнутых барабанов малого диаметра, то и верхний валок поддерживается такими же роликами, которые прикрепляются к траверсе (рис. 2).

Рис.2. Схема расположения валков.

1 — верхний валок, 2 — нижний валок; 3 — поддерживающие ролики; 4 — траверса с роликами.

Загиб кромки металлического листа.

На трехвалковом гибочном станке можно выполнять отгибку кромок на длинных листах. Для этого необходимо прострагать паз (рис.3) на нижнем валке по всей его длине. В этот паз будет вставляться край листа и при вращении нижнего валка верхний будет отгибать кромку. При гибке металл испытывает вредные напряжения, для того чтобы этого не случалось предельный радиус должен быть не менее 20 толщин листа. Для того чтобы согнуть не весь лист, а только часть его, начало и конец гибки намечают мелом. По нанесенным отметкам выполняют гибку.

Рис.3. Гибка кромки листа на вальцах:

1 — паз: 2 — лист.

Гибка листов на трехвалковом станке требует подготовительно; работы — подведения концов. Концы загибаемого листа на некотором расстоянии от кромки при гибке на вальцах не получают должного изгиба. Это расстояние тем больше, чем больше расстояние между осями вальцев. Поэтому часть листа на этой длине предварительно изгибают в холодном или горячем состоянии на специальных станках. Так же гнутся и стыковые накладки.

От гибки на прессах, листы немного начинают пружинить. Для этого подбирают радиус кривизны матрицы, он должен быть меньше радиуса нужной кривизны листа. В среднем при толщине листа 10 – 12 мм и хорошей отожженности (низкий отпуск) металла радиус кривизны у матриц принимают менее радиуса кривизны листа на двойную толщину металла.

Вальцы четырехвалковые. Подведение концов при вальцовке листа.

Операцию подведения концов производят при вальцовке листов на четырехвалковых листогибочных станках (рис.4). Валки а и в устанавливаются в зависимости от толщины листа, а валки б и г, расположенные по бокам, придают листу изгиб. Валки б и г могут перемещаться в направлении стрелки А и Б.

Рис. 4. Схема четырехвалкового станка:

а — верхний валок, в — нижний валок; б и г — боковые валки.

При вальцовке котельных барабанов на четырехвалковых станках постепенным поджатием нажимных валков б и г образуют замкнутый цилиндр.

Тем не менее и на этих станках остается недогнутая каемка шириной около полуторной толщины листа. Этот недостаток устраняется соответствующим удлинением листа, недогнутая каемка которого затем срезается.

При вальцовке барабанов паровых котлов или других цилиндрических сосудов, соединяемых нахлестным швом, гибка имеет некоторые особенности, вызываемые этой конструкцией шва.

У барабанов с продольным швом внахлестку концы листа имеют различные между собой радиусы кривизны, которые также отличаются от радиуса кривизны самого цилиндра.

Статья оказалась полезной?! Поделись с друзьями в социальных сетях.

Источник

Вальцовка обечаек – как сделать красивые края у цилиндров?

Вальцовка обечаек – важнейший технологический процесс, без которого нельзя даже представить производство цилиндрических деталей. Рассмотрим более подробно его особенности, технологию и используемый инструмент.

1 Терминология и суть вальцовки

В первую очередь необходимо немного разобраться с основными понятиями. Вальцеванием называется обработка металлической заготовки давлением, в результате чего равномерно изменяется ее форма по всей длине. Это неотъемлемый этап производства многих деталей. Проводят такую операцию специальным инструментом – вальцовкой. После подобной обработки получают готовые детали либо заготовки, которые поступают на штамповку.

Обечайка – это конический либо цилиндрический конструкционный элемент. Он может быть выполнен в виде обода, кольца, недлинной трубы или барабана. Используются эти элементы при изготовлении котлов, различных резервуаров, баков, а также в иных металлоконструкциях. Для изготовления обечаек используют цветные, черные металлы и их сплавы.

2 Технология и особенности дефектов

В зависимости от геометрических размеров детали и прочностных характеристик металла вальцовка проводится с подгибом либо без подгиба листа. Также на эти параметры обращают внимание и при выборе оборудования. Изготавливаются обечайки следующих размеров: толщина находится в пределах от 3 до 100 мм, длина элемента 30–3100 мм, а их диаметр по наружной стороне колеблется от 20 до 280 см. Во время такой деформации напряжения в металле достигают своих предельных значений.

Состоит эта операция из двух стадий – гибки и непосредственно вальцовки. Отличие последней – перемещение гибки по всему периметру обрабатываемой детали. При этом сначала металл подвергается упругой, а затем пластической деформации. С уменьшением радиуса загибания будут возрастать усилия, а все из-за увеличения слоя металла, принимающего участие в волочении.

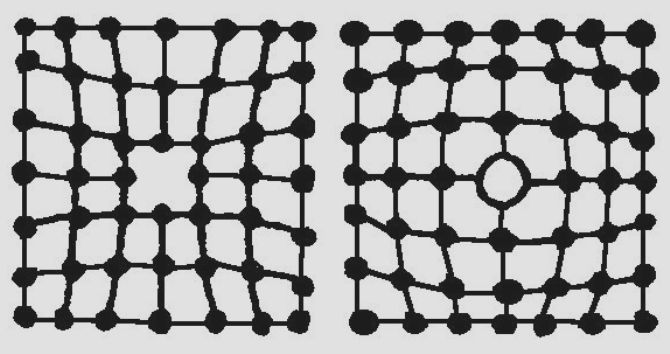

После вальцевания обечаек в металле могут возникнуть внутренние напряжения, которые существуют трех видов. Между отдельными зонами сечения и частями детали появляются зональные. Они наиболее опасны, так как способствуют возникновению различных дефектов, таких как коробление и трещины. Зависят они от градиента температур, возникающего между разными частями детали во время температурного воздействия.

Напряжения второго рода или, как их еще называют, структурные можно наблюдать среди зерен и внутри них. Возникает подобное явление из-за неодинаковых коэффициентов линейного расширения. Кроме того, способствует появлению напряжений второго рода и образование новых фаз различных объемов. Напряжения третьего рода возникают внутри объема нескольких ячеек кристаллической решетки.

Все эти напряжения имеют различную природу образования, при этом одинаковые последствия – искажение кристаллической решетки и возникновение упругих деформаций.

Устранить проблемы можно с помощью термообработки, так как в результате нагрева и охлаждения изменяется характер этих явлений. Например, во время повышения температуры поверхностные слои расширяются, а вот непрогретая сердцевина препятствует подобному. В результате возникают напряжения сжатия. При охлаждении все процессы происходят в обратном порядке. Поверхностные слои имеют меньшую температуру, в отличие от более глубоких, и подвержены напряжениям растяжения. После окончательного охлаждения температура выравнивается во всем объеме металла, но это вовсе не означает, что эти явления будут устранены. В детали могут сохраниться еще некоторые напряжения, они называются остаточными.

Чем еще полезна термическая обработка, такая как отпуск? Особенно потребность в ней испытывают закаленные стали, которым свойственно структурно-напряженное состояние. После повышения температуры материал становится более пластичным. С увеличением температуры должна быть более длительной и сама операция. При этом снимаются напряжения в большей степени.

3 Что справится с вальцеванием обечаек?

Вальцевание цилиндрических элементов возможно только при использовании специальных прессов или машин. Ручным способом проводить гибку обечаек недопустимо. Также чтобы получить высококачественную деталь, необходимо строго придерживаться технологии вальцовки обечаек.

Для изготовления этих конструкционных элементов на производстве огромной популярностью пользуются трехвалковые вальцы. Они могут быть как ручными, так и иметь механический либо электрический привод. В основном встречается расположение валков в виде треугольника: один сверху и два снизу. В зависимости от необходимых параметров готовой обечайки различаются диаметры валков. Отличаются они еще и длиной вальцевания, она может быть как 340, так и 2000 мм.

Естественно, на электрическом оборудовании работать значительно проще, однако и его стоимость на порядок выше, поэтому если в ваши планы не входит постоянное производство обечаек, то приобретать столь дорогостоящие машины нет смысла. Еще существуют устройства с одним плавающим валком. В этом случае вальцовка будет относительно этого элемента, который служит оправкой для получения обечаек заданного диаметра. Главный недостаток таких машин – необходимость постоянно перенастраивать и сменять рабочий инструмент, если нужно получить деталь иного размера.

Источник